Kayar Raylı Rulo Şekillendirme Makinelerine Genel Bakış

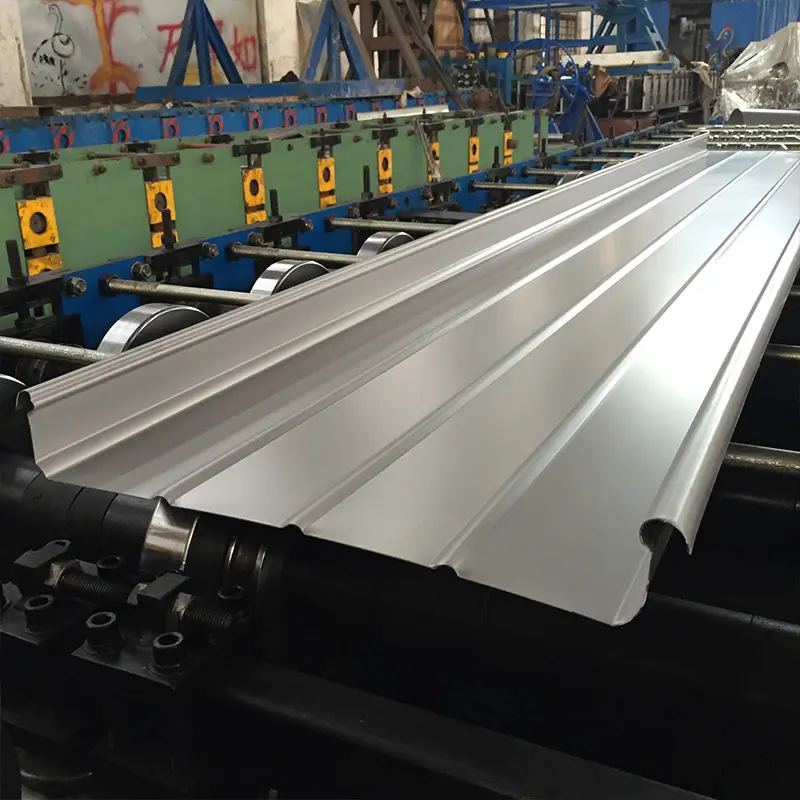

Kayar raylı rulo şekillendirme makineleri bir dizi sehpadan geçerken bir sac şeridi aşamalı olarak bükerek kesit profillerine sahip uzun, düz metal parçalar üretmek için kullanılır. Standlar, saca kademeli olarak şekil vermek için basınç uygulayan silindirler içerir.

Kayar raylı rulo şekillendirme makineleri, metal saplamalar, çatı panelleri, otoyol tabelaları, çelik kapı panelleri vb. gibi sabit kesitli parçaların yüksek hacimli üretimi için avantajlıdır. Abkant preslere veya diğer bükme yöntemlerine kıyasla yüksek şekillendirme hassasiyeti ve hızlı üretim oranları sunarlar.

Kayar raylı rulo şekillendiricilerin bazı temel özellikleri:

- C, U, Z, şapka, kutu kanallar vb. gibi karmaşık kesitlere sahip parçalar üretin.

- 1,6 mm kalınlığa, 1500 mm genişliğe kadar bobin hammaddesi kullanın

- 10 m uzunluğa kadar parçalar oluşturun

- Hızlı rulo seti değişimi

- PLC dokunmatik ekran kontrolleri -parça karmaşıklığına bağlı olarak 20-50 metre/dakika üretim

Kayar Raylı Rulo Şekillendirme Makinesi Çeşitleri

İki ana tip kayar raylı rulo şekillendirme makinesi vardır:

Yatay Rulo Şekillendirme Makineleri

- Sac metal yatay olarak şekillendirme standlarına beslenir

- Küçük ve orta ölçekli parçalar için uygundur

- Yatay besleme nedeniyle sınırlı parça genişliği

- Dikey makinelere kıyasla daha düşük maliyet

Dikey Rulo Şekillendirme Makineleri

- Sac metal, şekillendirme istasyonlarına dikey olarak beslenir

- 1500mm'ye kadar genişlikteki bobinleri işler

- Daha yüksek üretim hızları mümkün

- Otomasyon, hızlı kalıp değişimi vb. gibi gelişmiş özellikler.

- Delme, kesme, istifleme gibi ek işlemler ekleme imkanı

- Daha yüksek başlangıç sermaye maliyeti

Kayar Raylı Rulo Yapıcının Ana Bileşenleri

Bir kayar raylı rulo şekillendirme sistemi aşağıdaki ana bileşenlerden oluşur:

- Açıcı - Ham bobin stoğunu makineye besler

- Şekillendirme standları -üst ve alt silindirlerle profili aşamalı olarak şekillendirin

- Kızak rayları - Şekillendirme standları boyunca kılavuz sac

- Servo motor sürücüleri - Merdane aralıklarını ve profillerini ayarlama

- Açıcı/Rekoiler - Bobinler bitmiş parçalar

- Kesme presi - Parçaları boyuna keser

- Kontrol paneli - Makine ayarlarını ve parametrelerini ayarlar

Kayar Raylı Rulo Şekillendirme Makinelerinin Tipik Özellikleri

| Parametreler | Tipik Değerler |

|---|---|

| Şekillendirme Hızı | 20 - 50 m/dak |

| Maksimum Parça Genişliği | 1500 mm'ye kadar |

| Maksimum Parça Kalınlığı | 0,5 ila 1,6 mm |

| Minimum Bükülme Yarıçapı | 1 x Malzeme Kalınlığı |

| Şekillendirme Standları | 10 – 50 |

| Ana Tahrik Gücü | 5,5 - 22 kW |

| Silindir Çapı | 120 - 140 mm |

| Silindir Sertliği | 50 - 55 HRC |

| Makara Malzemesi | Alaşımlı Çelik |

| Makine Ağırlığı | 8000 - 25000 kg |

Popüler Standart Ölçüler

| Makine Boyutu | Bobin Genişliği Kapasitesi |

|---|---|

| Küçük | 650 mm |

| Orta | 800 - 1000 mm |

| Büyük | 1300 - 1500 mm |

Kayar Raylı Rulo Şekillendirme Makineleri Uygulamaları

Kayar raylı rulo şekillendiriciler, aşağıdaki profillere ve uygulamalara sahip metal parçaların üretimi için idealdir:

| Ürün | Açıklama |

|---|---|

| Çatı Paneli | Trapezoidal, oluklu, galvalume levhalar |

| Alçıpan Çiviler | C-kanal, U-kanal iç duvar saplamaları |

| Otoyol Korkulukları | W-kiriş, üç kirişli çarpışma bariyerleri |

| Garaj Kapıları | Nervürlü çelik kapı panelleri |

| Raf Mesajları | Depolar için yapısal destek kolonları |

| Güneş Enerjisi Montajı | Güneş paneli çerçeveleri için C-kanal, Z-purlin |

| Otoyol İşaretleri | Alüminyum tabelalar ve destekler |

| HVAC Kanalları | Havalandırma sistemleri için spiral kanallar |

Kayar Raylı Rulo Şekillendirme Makinesi Tedarikçisi Seçme

Bir kayar raylı rulo şekillendirici seçerken, alıcılar tedarikçileri aşağıdaki parametrelere göre değerlendirmelidir:

- Rulo şekillendirme ekipmanlarında yılların deneyimi

- Sunulan makine boyutları yelpazesi

- Avrupa PLC'leri, motorlar, hidrolikler gibi kaliteli bileşenlerin kullanımı

- Hızlı kalıp değiştirme özellikleri

- Parça çizimlerine göre özelleştirilmiş rulo takımları sunun

- CAD desteği, simülasyonlar ve tasarım incelemesi sağlayın

- Şirket içi rulo takım tasarımı ve üretim kabiliyetine sahip olmak

- Operatör eğitimi ve satış sonrası destek sunun

- Güvenlik ve kalite için CE sertifikaları

- Teklif taleplerine ve teknik sorulara yanıt verme

- Rekabetçi fiyatlandırma ve finansman seçenekleri

Önde gelen kayar ray rulo şekillendirici üreticilerinden bazıları şunlardır:

| Şirket | Konum |

|---|---|

| Şangay Kesici | Çin |

| Formtek | Tayvan |

| SIPCO Makine | Çin |

| EWMenn | Almanya |

| DIMECO | ABD |

| Bradbury | ABD |

Doğru Kayar Ray Rulo Taşıyıcı Nasıl Seçilir

Bir kayar raylı rulo şekillendirme makinesi seçerken, kullanıcılar aşağıdaki faktörleri göz önünde bulundurmalıdır:

Parça Profili

- Maksimum parça genişliğinden daha fazla 25% makine kapasitesi seçin

- Parça uzunluğuna göre makine tipini seçin

- Makinenin gerekli kalınlık ve büküm yarıçaplarını işleyebildiğinden emin olun

Üretim Hacmi

- Daha yüksek hacimli uygulamalar daha ağır iş makinelerine ihtiyaç duyar

- Daha hızlı kalıp değişimi, otomasyon özelliklerini tercih edin

- Açıcı ve son işlem operasyonları gerektirebilir

Malzeme Türü

- Hafif çelik makineler çoğu uygulama için yeterlidir

- Paslanmaz çelikler cilalı rulolara ihtiyaç duyabilir

- Alüminyum özel takımlama ve oksidasyon önleme gerektirir

Hız ve Hassasiyet

- Servo motor tahrikli makineler daha iyi hız kontrolü sunar

- Daha fazla sayıda şekillendirme standı hassasiyeti artırır

- Merdane malzemeleri, rulmanlar, kılavuzlar finiş kalitesini etkiler

Bütçe

- Performans ile başlangıç maliyetini dengeleyin

- Bakım, arıza süresi dahil uzun vadeli TCO'yu göz önünde bulundurun

- Yerel makineler daha ucuzdur ancak kaliteden ödün verebilir

Kayar Raylı Rulo Şekillendirme Makinelerinin Artıları ve Eksileri

| Avantajlar | Dezavantajlar |

|---|---|

| Dakikada 50 m'ye varan yüksek üretim hızları | İlk sermaye maliyeti yüksektir |

| Tutarlı ve doğru parça boyutları | Düzenli bakım gerekli |

| Hızlı kalıp değişimi ile esnek üretim | Sabit takım sadece bir profil yapar |

| Düşük malzeme atığı | Kurmak ve çalıştırmak için gereken beceri |

| Yüksek hacimli üretim için uygundur | Boyut, bobin genişliği kapasitesi ile sınırlıdır |

| Otomatikleştirilmiş süreçler mümkün | Profillerin değiştirilmesi için rulo değişimi gerekir |

| Abkant preslere göre daha güvenli çalışma | Sınırlı kalınlık ve malzeme mukavemeti |

Kayar Raylı Rulo Şekillendirme Makinesi Çalışması

Kayar raylı rulo şekillendiricinin çalıştırılması aşağıdaki adımları içerir:

1. Montaj Aletleri

- Parça profiline göre standlara doğru üst ve alt silindirleri takın

2. İplik Bobini

- Ham bobini açıcı üzerine yerleştirin ve standlardan geçirin

3. Parametreleri Ayarla

- Kontrol panelinde malzeme özellikleri, parça uzunluğu, hız girişi

4. Süreci Başlatın

- Makineyi çalıştırın ve metal levhayı şekillendirme bölümüne besleyin

5. Monitör Çalışması

- Oluşturulan parça şeklini kontrol edin ve gerekirse ayarları yapın

6. Parçaları bitirin

- Şekillendirilmiş bölümleri makasla boyuna kesin

- Atıkları çıkarın ve bitmiş parçaları istifleyin

Kayar Ray Rulo Şekillendiricilerinin Bakımı

Düzenli bakım, sorunsuz çalışma ve çıktı kalitesi için çok önemlidir. Ana faaliyetler şunları içerir:

- Makinenin, özellikle şekillendirme merdanelerinin günlük temizliği

- Yatakların, dişlilerin, motorların programa göre yağlanması

- Hidrolikteki yağ seviyelerinin ve basınçlarının kontrol edilmesi

- Tüm elektrik bağlantılarının ve kablo tesisatının incelenmesi

- Sensörlerin ve anahtarların düzgün çalıştığının doğrulanması

- Herhangi bir anormal gürültü veya titreşim olup olmadığının kontrol edilmesi

- Merdane ve kılavuz aşınmasının izlenmesi ve gerektiğinde değiştirilmesi

- Yük hücreleri kullanarak rulolardaki gerilimi tutarlı tutma

- Tesis duruşları sırasında önleyici bakım planlaması

Kılavuza uygun bakım, planlanmamış arıza sürelerini en aza indirecek ve makine ömrünü uzatacaktır.

SSS

S: Kayar raylı rulo şekillendiricilerde hangi malzemeler şekillendirilebilir?

C: Çoğu makine, yaklaşık 1,5 mm kalınlığa kadar düşük karbonlu çelik, paslanmaz çelik veya alüminyum levhalar oluşturabilir. Özelleştirilmiş takımlarla, bazıları pirinç, bakır da oluşturabilir.

S: Kalıp değişimi ne kadar hızlı?

C: Standart makinelerde bir kalıp değişimi ortalama 15-20 dakika sürer. Daha gelişmiş olanlarda bunu 5 dakikanın altına indiren hızlı değişim sistemleri vardır.

S: Kayar raylı rulo şekillendirilmiş parçalarda hangi toleranslar elde edilebilir?

C: Standart makineler için 10 m parça uzunluğu boyunca rulo ile şekillendirilmiş parçaların boyutları +/- 0,5 mm'ye kadar tutulabilir. Servo sürücüler ve daha fazla şekillendirme standı ile +/- 0,3 mm toleranslar mümkündür.

S: Yatay ve dikey rulo şekillendirme makineleri arasındaki fark nedir?

C: Yatay makineler sacı yatay olarak standlara besleyerek parça genişliğini sınırlar. Dikey makineler sacı dikey olarak besleyerek daha büyük genişliklere izin verir, ancak daha fazla zemin alanı kaplar.

S: Kayar raylı rulo şekillendirme makinesi ne kadar sürer?

C: Doğru bakım ve çalıştırma ile makine şasisi ve mekaniği 15-20 yıl boyunca çalışabilir. Merdaneler, rulmanlar ve elektrikli parçaların her 5-8 yılda bir değiştirilmesi gerekebilir.

S: Rulo şekillendirme hızını etkileyen faktörler nelerdir?

C: Rulo şekillendirme hızı, malzeme kalınlığına, akma dayanımına, şekillendirme standlarının sayısına, parça karmaşıklığına, hammaddenin düzlüğüne ve ana tahrik gücüne bağlıdır.

S: Rulo şekillendirilmiş parçalarda en iyi kalitede finisaj nasıl elde edilir?

C: Tutarlı merdane basınçlarını korumak, parlatılmış takımlar kullanmak, uygun makine hizalamasını sağlamak ve gerginlik kontrolü en iyi finisajı verir. Merdanelerin temizlenmesi de yüzey kalitesini artırır.

S: Rulo şekillendiriciler kullanılırken hangi güvenlik hususları dikkate alınmalıdır?

C: Temel güvenlik özellikleri acil durdurmalar, şekillendirme alanının yakınında ışık perdeleri, aşırı yük koruması, hareketli parçalar üzerindeki korumalar ve operatörlerin prosedürler konusunda eğitilmesidir. Bobinleri taşırken uygun KKD de önemlidir.