Machines de formage à froid de tubes à gaz en acier sont des équipements industriels utilisés pour plier et former des bandes d'acier en sections de tubes creux pour des applications de conduction de gaz. Ces machines sont hautement personnalisables et entièrement automatisées pour produire efficacement des tubes à gaz en acier de tailles et de profils variés.

Ce guide complet fournit une vue d'ensemble détaillée des machines de formage à froid de tubes à gaz en acier :

Vue d'ensemble des machines de formage à froid de tubes à gaz en acier

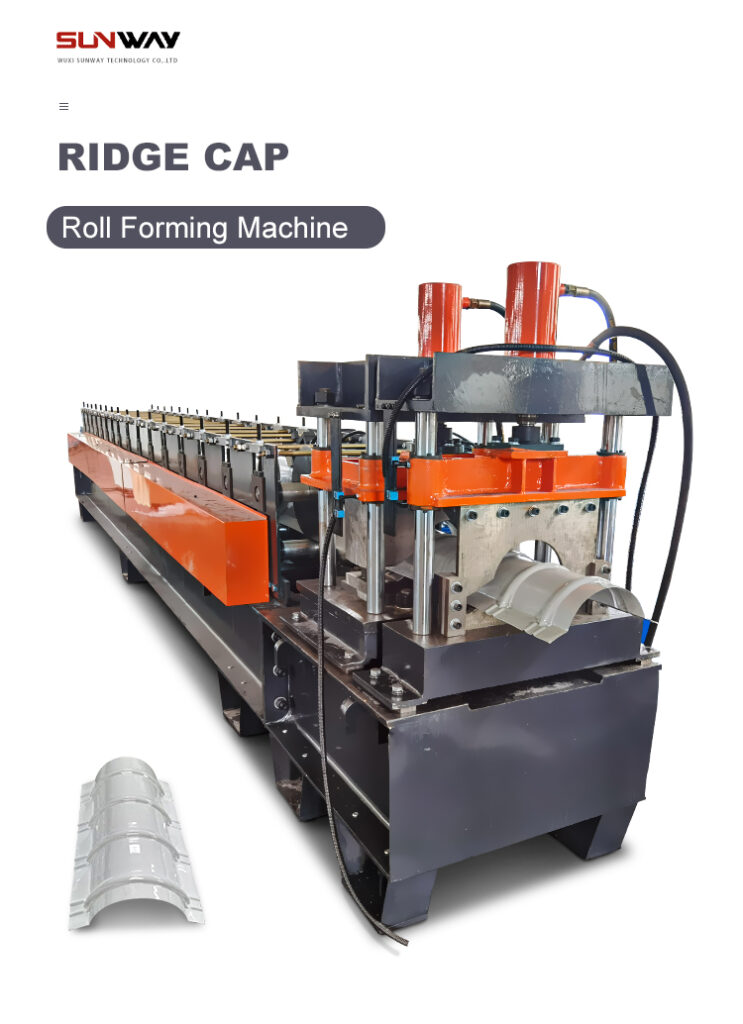

Les machines de formage à froid de tubes à gaz en acier transforment les bandes d'acier en tubes creux ronds, carrés ou rectangulaires à l'aide d'une série de rouleaux disposés progressivement.

Caractéristiques principales :

- Formage de précision hautement automatisé

- Personnalisable pour différentes tailles de tubes et de profils

- Production efficace et rentable de tubes

- Convient aux applications de production de masse

- Forme des tubes avec une excellente finition de surface et une grande précision dimensionnelle

- Réduction des déchets de matériaux par rapport à d'autres procédés de formage

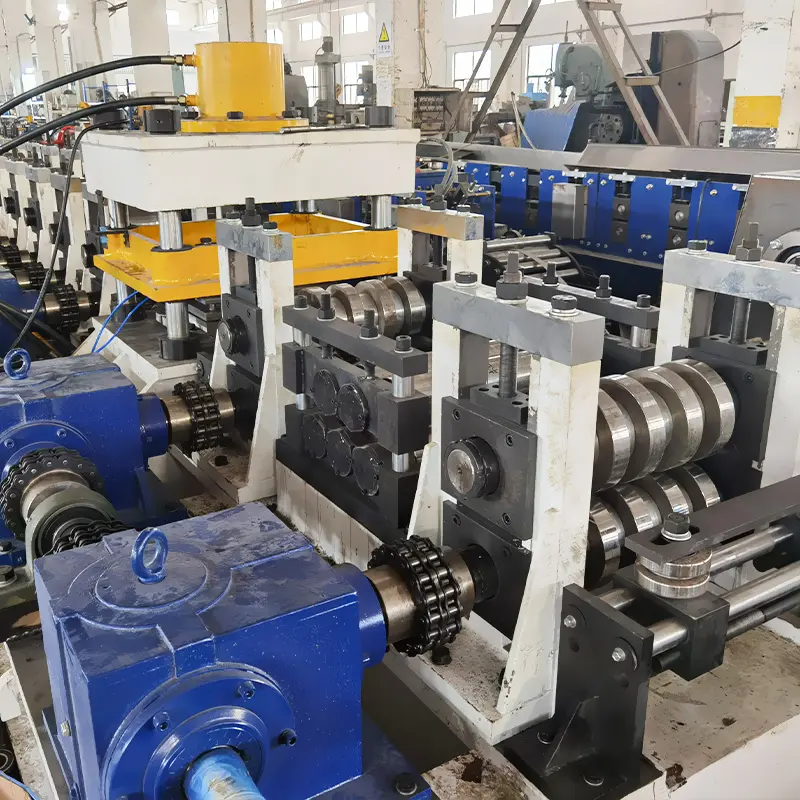

Composants principaux :

| Composant | Fonction |

|---|---|

| Dérouleur | Alimentation des bobines d'acier brut |

| Alimentateur | Contrôle la vitesse d'alimentation de la bande |

| Stations de formage | Courber progressivement la bande pour lui donner une forme tubulaire |

| Machine à souder | Soudure longitudinale de tubes formés |

| Dispositif de coupure | Coupe des tubes formés à la longueur voulue |

| Système de contrôle | Contrôle et automatisation du processus |

Principe de fonctionnement :

La bande d'acier de la bobine est introduite dans la machine à une vitesse constante. Elle passe à travers une série de rouleaux de formage qui la plient progressivement pour lui donner la forme tubulaire souhaitée. Les bords de jonction sont ensuite soudés longitudinalement pour former un tube à section fermée. Le tube formé est coupé à la longueur voulue par des matrices de coupe. L'ensemble du processus est automatisé par le système de contrôle.

Principaux avantages :

- Efficacité et vitesse de production élevées

- Faibles coûts opérationnels

- Minimum de déchets de matériaux

- Qualité constante des produits

- Réduction de la consommation d'énergie

- Conception simple et facilité d'utilisation

- Faibles exigences en matière d'entretien

Types de machines de formage à froid de tubes à gaz en acier

| Type de machine | Description |

|---|---|

| Vertical | Stations de rouleaux disposées dans une configuration verticale en ligne |

| Horizontal | Stations de rouleaux en configuration horizontale |

| Rotary | Tube formé par la rotation d'une bande autour d'un mandrin fixe |

| Spirale | Stations de formage hélicoïdal pour la production de tubes soudés en spirale |

Machine verticale de formage à froid de tubes en acier

- Stations de formage vertical en ligne

- Conception à faible encombrement au sol

- Idéal pour les tubes de grande longueur

- Variations limitées de la taille et de la section

Machine horizontale de formage à froid de tubes en acier

- Stations de formage disposées horizontalement

- Possibilités d'élargir la gamme de tailles

- Possibilité d'élargir la gamme de produits

- Nécessite plus d'espace au sol

Machine rotative de formage à froid de tubes en acier

- Bande enroulée autour d'un mandrin fixe

- Installation compacte, production flexible

- Des vitesses de production rapides

- Limité aux tubes ronds

Machine de formage à froid de tubes à gaz en acier spiralés

- Stations de formage hélicoïdal

- Des vitesses de production élevées

- Convient au soudage à l'arc submergé

- Gamme de tailles limitée

Principales spécifications

| Paramètres | Gamme |

|---|---|

| Dimensions des tubes | 10 - 250 mm |

| Épaisseur | 0,3 - 3 mm |

| Vitesse de formage | 10 - 40 m/min |

| Capacité de production | 10 - 120 tubes/min |

| Puissance d'entraînement principale | 3 - 55 kW |

| Dimensions générales | 10x3x3 - 50x8x6 m |

| Poids de la machine | 2000 - 20000 kg |

Applications de la machine de formage à froid de tubes à gaz en acier

Les tubes à gaz en acier provenant de ces machines sont utilisés dans.. :

- Gazoducs de distribution

- Profilés structuraux pour constructions

- Pièces mécaniques et automobiles

- Meubles et systèmes de rangement

- Secteurs de l'agriculture, des clôtures et du sport

Choix d'une machine de formage à froid de tubes à gaz en acier adaptée

Les éléments suivants doivent être pris en compte lors de la sélection d'une profileuse à froid pour tubes à gaz en acier :

Caractéristiques du tube : Taille, profil de section, longueur, épaisseur, précision dimensionnelle

Exigences de production : Taux de sortie, vitesse de la ligne, niveau d'automatisation

Contraintes d'espace : Surface de plancher disponible pour l'installation

Exigences en matière d'alimentation : Capacité du moteur d'entraînement principal et source d'alimentation

Matière première : Propriétés des bobines d'acier et disponibilité des feuillards

Budget : Coûts d'investissement, coûts opérationnels

Échelle de production : Besoins en volume faible, moyen ou élevé

Variations du produit : Gamme de tailles et de sections de tubes nécessaires

Possibilités d'expansion future : Augmentation potentielle de la production ou de la gamme de produits

Réputation et soutien des fournisseurs : Garantie des machines, service après-vente

Principaux fabricants de machines de formage à froid de tubes en acier

| Compagnie | Localisation |

|---|---|

| ABS Industries | Italie |

| Gasparini | Italie |

| Formtek | ROYAUME-UNI |

| Hangzhou Roll Forming Machinery | Chine |

| Lebranc | Chine |

| LT Industries | Inde |

| Metform | Turquie |

| Machines Samco | Chine |

| Jinan Paxtec | Chine |

Analyse des coûts et fourchette de prix

Coût de l'équipement :

- Petite machine : $35,000 à $60,000

- Machine moyenne : $60,000 à $150,000

- Grande machine : $150 000 à $300 000

- Frais supplémentaires pour la personnalisation

Coûts opérationnels :

- Main-d'œuvre : 1 à 2 opérateurs

- Consommation électrique : jusqu'à 20 kW

- Maintenance : environ 2% du coût de la machine

Gamme de prix des tubes :

- Petites sections : $2 - $4 par mètre

- Sections moyennes : $4 - $8 par mètre

- Grandes sections : $8 - $12 par mètre

- Les prix varient en fonction de la quantité commandée et des spécifications

Principaux éléments à prendre en compte pour le choix de la machine de formage à froid de tubes à gaz en acier

- Déterminer la gamme de tailles de tubes, les dimensions et les profils requis

- Taux de production en mètres/minute

- Niveau d'automatisation et de précision requis

- Espace disponible pour l'installation de la machine

- Alimentation électrique et services publics disponibles

- Estimation du nombre d'heures de fonctionnement annuel

- Propriétés et disponibilité des bandes en bobines

- Options pour le soudage des bords et la découpe des tubes

- Contraintes budgétaires pour l'achat d'équipements

- Assistance après-vente du fournisseur

- Possibilités d'améliorations ou d'extensions futures

Comparer les avantages et les inconvénients, la capacité, les caractéristiques et les prix des différents modèles de machines permet de sélectionner la ligne de profilage à froid optimale.

Installation d'une machine de formage à froid de tubes à gaz en acier

Une installation correcte est la clé d'une performance optimale d'une machine de formage à froid de tubes d'acier :

Préparation du site :

- Fondations planes en béton ou en acier

- Espace suffisant autour de la machine

- Un éclairage et une ventilation appropriés

- Dispositions relatives à l'approvisionnement en énergie et en services publics

Contrôle de réception :

- Vérifier les pièces de la machine par rapport à la liste d'emballage

- Vérifier qu'il n'y a pas eu de dommages pendant le transport

Positionnement :

- Utiliser une grue ou un chariot élévateur pour placer la machine à l'endroit préparé.

- Ancrer correctement la machine aux fondations

Nivellement et alignement :

- Mise à niveau précise des sections de formage et des rouleaux

- Aligner les composants de la machine et les entraînements

- Vérifier le parallélisme des rouleaux

Connexions :

- Raccorder les conduites hydrauliques, pneumatiques, de lubrification et d'alimentation électrique

- Installer des protections autour des pièces mobiles

Essais :

- Régler la machine à vide pour un essai à sec

- Vérifier le fonctionnement des mouvements et des verrouillages

- Confirmer les opérations de formage conçues

Comment utiliser une machine de formage à froid de tubes à gaz en acier

Contrôles préalables :

- Contrôler les dimensions et la qualité des bobines de matières premières

- Vérifier les niveaux de lubrification de tous les composants mobiles

- Examiner toutes les pièces de la machine pour vérifier qu'elles ne sont pas usées ou endommagées

- S'assurer que tous les dispositifs de sécurité sont en place

Démarrage :

- Mettre l'alimentation principale du panneau de contrôle sous tension

- Activation du groupe hydraulique et de la pompe à huile de graissage

- Contrôler le sens de rotation de l'entraînement de la machine

- Réglage de la vitesse de la ligne, de la longueur du tube et d'autres paramètres

Fonctionnement :

- Fixer la bobine sur le mandrin du dérouleur

- Introduire la bande dans la planeuse/le redresseur

- Passer la bande à travers les sections de formage

- Ajuster les rouleaux de maintien pour une alimentation stable

- Démarrage du fonctionnement automatique à la vitesse programmée

- Contrôler le processus et la qualité du formage des tubes

- Contrôler les tubes soudés

- Empiler les tubes finis à l'aide d'un pont roulant

Fermeture :

- Arrêter la ligne en appuyant sur le bouton d'arrêt d'urgence

- Arrêter le groupe hydraulique et le moteur principal

- Nettoyer la machine en enlevant les déchets métalliques et la poussière

- Lubrifier toutes les pièces mobiles selon le calendrier prévu

La sécurité :

- Porter des gants de protection, des lunettes et un casque.

- Tenir les mains à l'écart des machines en marche

- S'assurer qu'une protection adéquate des machines est en place

- Respecter les procédures de sécurité standard à tout moment

Conseils de maintenance pour les machines de formage à froid de tubes à gaz en acier

- Nettoyer la machine tous les jours pour éviter l'accumulation de poussière

- Lubrifier les roulements, les engrenages et les chaînes conformément au manuel.

- Contrôler l'huile hydraulique et faire l'appoint si nécessaire

- Contrôler l'usure des galets de formage et des guides

- Vérifier l'absence de fuites d'air dans le système pneumatique

- Examiner l'état de la soudeuse et l'usure des électrodes

- Vérifier le serrage de tous les boulons, attaches et raccords.

- Vérifier le câblage électrique et les circuits de commande

- Vérifier l'alignement de la machine et le parallélisme des rouleaux

- Réparer ou remplacer tout composant endommagé ou usé

- Programmer la maintenance préventive pendant les arrêts de l'usine

- Conserver les dossiers d'entretien à des fins d'analyse et d'amélioration

Dépannage de la machine de formage à froid de tubes à gaz en acier

| Enjeu | Causes possibles | Actions correctives |

|---|---|---|

| Glissement de bande | Rouleaux de préhension usés, faible friction | Remplacer les rouleaux des pinces, améliorer la lubrification |

| Mouvement inégal de la bande | Sections de formage mal alignées | Réaligner correctement la machine, niveler les fondations |

| Déchirures de la bande lors du formage | Rouleaux de formage usés/endommagés | Réparer ou remplacer les rouleaux de formage |

| Erreurs de dimension dans les tubes | Mauvais réglage du rouleau | Réajustement des rouleaux en fonction des réglages de l'écart de conception |

| Mauvaises soudures des tubes | Réglages de soudage incorrects, soudeur usé | Ajuster les paramètres de la soudeuse, remplacer les embouts de la soudeuse |

| Défauts de forme du tube | Postes de formage mal alignés | Réalignement des sections de formage, vérification du parallélisme |

| Vibrations excessives de la machine | Pièces détachées, rotation déséquilibrée | Serrer les pièces desserrées, équilibrer les pièces rotatives |

| Dysfonctionnements du contrôle | Défauts électriques, problèmes de capteurs | Vérifier le câblage, remplacer les composants défectueux |

Un dépannage et un entretien soigneux permettent d'optimiser le temps de fonctionnement et de prolonger la durée de vie de la machine.

Comment choisir un fabricant de profileuses à froid pour tubes en acier

Lorsque vous choisissez un fabricant de profileuses à froid pour tubes à gaz en acier, vérifiez les points suivants :

- Expérience et réputation dans le secteur

- Gamme de capacités de machines proposées

- Expertise et innovation technologiques

- Accent mis sur la qualité et la maturité des processus

- Capacités de personnalisation et de modification

- Prix et délais d'expédition raisonnables

- Réactivité aux questions techniques

- Propres installations de production

- Procédures de contrôle de la qualité et d'essai

- Service après-vente et fourniture de pièces de rechange

- Soutien à l'installation, à la formation et à la documentation

- Présence locale et empreinte mondiale

Le choix d'un fabricant bien établi, doté d'un savoir-faire éprouvé, d'un souci de qualité et d'un bon service après-vente, réduit les risques liés au projet et garantit la performance à long terme de l'équipement.

Machines de formage à froid de tubes en acier : Avantages et inconvénients

Avantages :

- Vitesses de production et taux de rendement élevés

- Excellente précision dimensionnelle et finition du tube

- Un gaspillage minimal de matériaux

- Faibles coûts d'exploitation

- Processus automatisé et efficace

- Des capacités de production flexibles

- Taille compacte de l'équipement

Limites :

- Coût d'achat initial élevé

- Conception et personnalisation complexes

- Nécessité d'une maintenance et d'une exploitation qualifiées

- Options limitées de formes et de profils de tubes

- Propriétés restreintes des matières premières

Questions fréquemment posées

Q : Quels matériaux peuvent être utilisés pour la production de tubes à gaz en acier ?

R : Les aciers à faible teneur en carbone, les aciers HSLA, les aciers galvanisés et les aciers inoxydables aux propriétés appropriées peuvent être formés par laminage en tubes à gaz.

Q : Quelle est la tolérance typique sur les dimensions des tubes ?

R : Une précision dimensionnelle de ±0,5 mm peut être obtenue pour les diamètres des tubes et de ±1 mm pour la longueur des tubes.

Q : Quelle est la longueur maximale des tubes produits ?

R : Des longueurs standard allant jusqu'à 12 mètres peuvent être produites. De plus grandes longueurs sont possibles avec des machines personnalisées.

Q : Est-il possible d'obtenir des sections de tubes carrées et rectangulaires ?

R : Oui, les tubes carrés, rectangulaires et ovales sont possibles avec un outillage personnalisé.

Q : Quelles sont les mesures de sécurité requises ?

R : Les protections, les arrêts d'urgence, la formation des opérateurs, les équipements de protection et les pratiques de travail sûres sont essentiels.

Q : Comment les extrémités du tube sont-elles préparées après la coupe ?

R : Les extrémités des tubes sont ébavurées et biseautées pour permettre des raccords et des soudures appropriés.

Q : Quelle est la cadence de production habituelle ?

R : Le taux de production varie de 10 à 120 tubes par minute en fonction de la capacité de la machine.

Q : Comment déterminer la capacité de la machine en fonction des besoins de production ?

R : Tenez compte des exigences actuelles et futures en matière de tubes, des volumes de production, de la vitesse de la ligne et des équipes par jour. Surdimensionner la machine de 20% pour plus de flexibilité.

Q : Quelle est la maintenance nécessaire ?

R : Le nettoyage quotidien, la lubrification, le remplacement périodique des rouleaux, l'entretien du système hydraulique, la vérification des circuits électriques et du câblage sont essentiels.

Q : Quelle est la durée de vie typique d'une machine ?

R : Des machines correctement entretenues offrent une production fiable pendant plus de 15 ans.