Eğer imalat sektöründe çalışıyorsanız, "oluklu sac rulo şekillendirme" üretim süreçleri hakkında konuşmalarda. Oluklu saclar, mukavemetleri, dayanıklılıkları ve çok yönlülükleri nedeniyle çatı kaplama, dış cephe kaplama ve endüstriyel üretim uygulamalarında yaygın olarak kullanılmaktadır. Peki bu levhalar tam olarak nasıl üretiliyor? Bu yazıda, nasıl çalıştıklarını, avantajlarını, uygulamalarını ve bakımlarını açıklayarak geniş oluklu sac rulo şekillendirme makinelerinin mekaniğine genel bir bakış sunacağız. Bu yazının sonunda, genişlik oluklu sac rulo şekillendirmeyi ve işletmenize nasıl fayda sağlayabileceğini daha iyi anlayacaksınız.

Oluklu Sac Rulo Şekillendirme Nedir?

Oluklu sac rulo şekillendirme, çatı kaplama, dış cephe kaplama ve endüstriyel üretim uygulamalarında yaygın olarak kullanılan oluklu levhalar oluşturmak için kullanılan bir üretim sürecidir. Oluklu saclar, mukavemetlerini ve dayanıklılıklarını artıran sırtlar ve vadilerle şekillendirilmiş metal levhalardır.

Rulo şekillendirme, bir dizi silindir kullanarak bir metal şeridi veya levhayı sürekli olarak bükme ve istenen bir şekle getirme işlemidir. Oluklu sac rulo şekillendirmede, metal sac, onu kademeli olarak oluklu desene dönüştüren bir dizi silindirden beslenir.

Silindirler farklı şekil ve boyutlarda oluklu levhalar oluşturacak şekilde ayarlanabilir ve makine özel üretim ihtiyaçlarını karşılayacak şekilde özelleştirilebilir. Oluklu sac rulo şekillendirme, maliyet etkinliği, hassasiyet ve verimlilik dahil olmak üzere diğer üretim yöntemlerine göre çeşitli avantajlar sunar.

Oluklu sac rulo şekillendirmenin temellerini anlayarak, işletmeler bu üretim sürecinin nasıl çalıştığını daha iyi anlayabilir ve üretim ihtiyaçları için oluklu sac rulo şekillendirme makinelerine yatırım yapmak söz konusu olduğunda bilinçli kararlar verebilirler.

Genişlik Oluklu Sac Rulo Şekillendirme Makinesi Bileşenleri

-

Elektrik Kabini Çerçeve Rulo Şekillendirme Makinesi

Elektrik Kabini Çerçeve Rulo Şekillendirme Makinesi -

Din Ray Rulo Şekillendirme Makinesi

Din Ray Rulo Şekillendirme Makinesi -

Kablo Merdiveni Rulo Şekillendirme Makinesi

Kablo Merdiveni Rulo Şekillendirme Makinesi -

PV Montaj Braketi C Şekli Profil Rulo Şekillendirme Makinesi

PV Montaj Braketi C Şekli Profil Rulo Şekillendirme Makinesi -

Kablo Kanalı Rulo Şekillendirme Makinesi

Kablo Kanalı Rulo Şekillendirme Makinesi -

PV Montaj Braketi Rulo Şekillendirme Makinesi (HAT / Omega Profil)

PV Montaj Braketi Rulo Şekillendirme Makinesi (HAT / Omega Profil) -

PV Montaj Braketi Z Şekli Profil Rulo Şekillendirme Makinesi

PV Montaj Braketi Z Şekli Profil Rulo Şekillendirme Makinesi -

Güneş montaj dikme kanalı rulo şekillendirme makinesi

Güneş montaj dikme kanalı rulo şekillendirme makinesi -

Dikme Kanal Rulo Şekillendirme Makinesi

Dikme Kanal Rulo Şekillendirme Makinesi

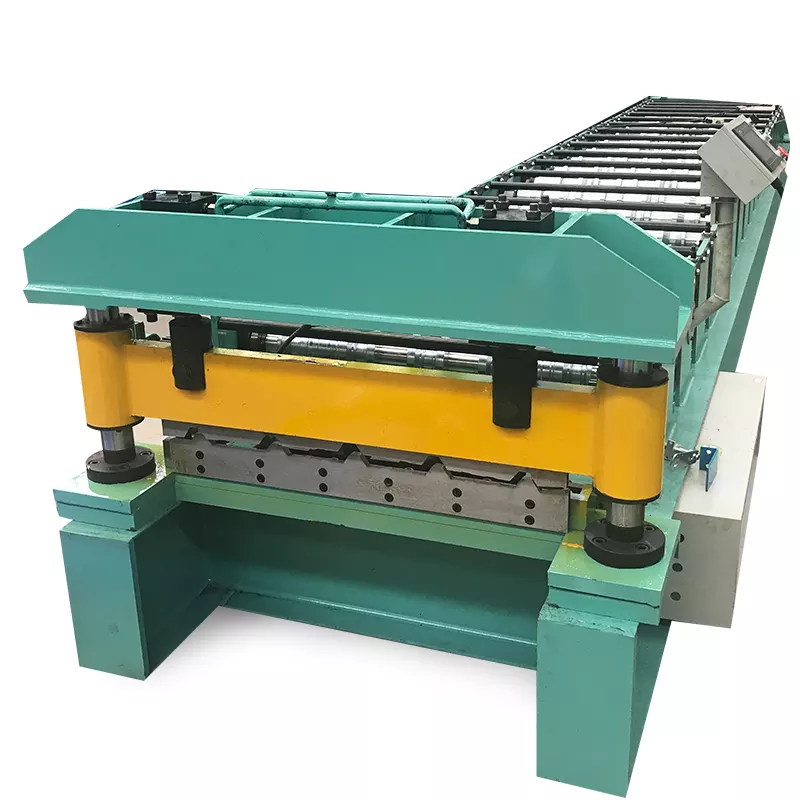

Genişlik oluklu sac rulo şekillendirme makineleri, oluklu metal levhalar oluşturmak için birlikte çalışan çeşitli bileşenlerden oluşur. İşte tipik bir genişlik oluklu sac rulo şekillendirme makinesinin farklı bileşenleri:

- Açıcı: Açıcı, metal bobini tutan ve rulo şekillendirme makinesine besleyen bir bileşendir. Açıcı manuel veya otomatik olabilir ve farklı genişlik ve kalınlıktaki metalleri işleyebilir.

- Tesviye Ünitesi: Tesviye ünitesi, metal şeridi rulo şekillendirme makinesine girmeden önce düzleştiren ve düzelten bir bileşendir. Bu, metalin makineye eşit şekilde beslenmesini sağlayarak nihai ürünün doğruluğunu ve tutarlılığını artırır.

- Delme Ünitesi: Delme ünitesi, rulo şekillendiriciye girerken metal şeride delikler veya şekiller açan bir bileşendir. Bu, diğer yapı bileşenlerine tutturmak için önemli olan özelleştirilmiş delik desenlerine sahip oluklu levhaların oluşturulmasına olanak tanır.

- Rulo Şekillendirici: Rulo şekillendirici, geniş oluklu sac rulo şekillendirme makinesinin kalbidir. Metal şeridi kademeli olarak istenen oluklu desene şekillendiren bir dizi silindirden oluşur. Silindirler, farklı şekil ve boyutlarda oluklu levhalar oluşturmak için ayarlanabilir ve makine, belirli üretim ihtiyaçlarını karşılayacak şekilde özelleştirilebilir.

- Kesim Sistemi: Kesme sistemi, bitmiş oluklu levhayı istenen uzunlukta kesen bir bileşendir. Bu, hidrolik kesme veya testere ile kesme gibi çeşitli yöntemler kullanılarak yapılabilir.

- Kontrol Paneli: Kontrol paneli, operatörlerin geniş oluklu sac rulo şekillendirme makinesini kontrol etmesini ve izlemesini sağlayan bir bileşendir. Dijital göstergeler, kontrol düğmeleri ve acil durdurma düğmeleri gibi operatörlerin makinenin ayarlarını yapmasına ve ortaya çıkan sorunlara hızlı bir şekilde yanıt vermesine olanak tanıyan bir dizi özellik içerir.

Geniş oluklu sac rulo şekillendirme makinesinin farklı bileşenlerini anlayarak, işletmeler bu makinelerin nasıl çalıştığını daha iyi anlayabilir ve satın alma, bakım ve çalıştırma konusunda bilinçli kararlar verebilir.

Geniş Oluklu Sac Rulo Şekillendirme Makinesi Çalışma Prensibi

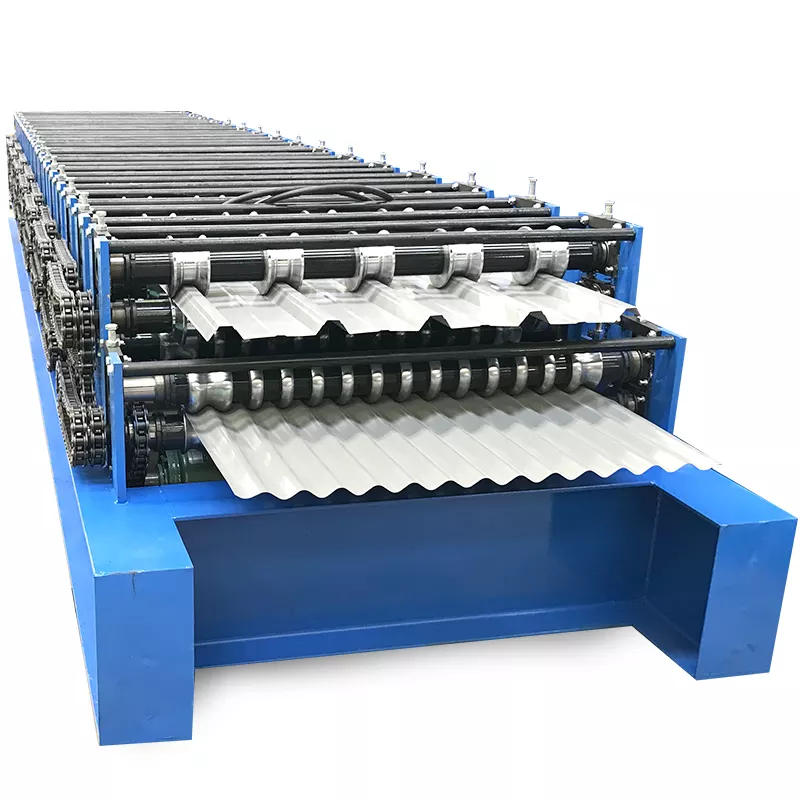

Genişlik oluklu levha rulo şekillendirme makinelerinin çalışma prensibi nispeten basittir, ancak tutarlı bir şekil ve boyuta sahip oluklu levhalar oluşturmak için bir dizi hassas adım içerir. İşte genişlik oluklu sac rulo şekillendirme makinelerinin çalışma prensibinde yer alan temel adımlar:

- Çözme: Metal şerit bir bobinden çözülür ve rulo şekillendirme makinesine beslenir.

- Tesviye: Tesviye ünitesi metal şeridi düzleştirerek rulo şekillendirme makinesine girerken eşit ve düz olmasını sağlar.

- Yumruklama: Delme ünitesi, belirli tasarım gereksinimlerini karşılamak için metal şeritte delikler veya şekiller oluşturur.

- Rulo Şekillendirme: Metal şerit, bir dizi silindir tarafından kademeli olarak istenen oluklu desene göre şekillendirilir. Silindirler, farklı şekil ve boyutlarda oluklu levhalar oluşturmak için ayarlanabilir.

- Kesim: Metal şerit oluklu levhalar halinde şekillendirildikten sonra, kesme sistemi levhaları istenen uzunlukta keser.

- İstifleme: Bitmiş oluklu levhalar istiflenir ve kullanıma hazır hale gelir.

Genişlik oluklu sac rulo şekillendirme makinelerinin çalışma prensibi son derece hassastır ve nihai ürünün kalitesini sağlamak için yetenekli operatörler gerektirir. İşletmeler, genişlik oluklu sac rulo şekillendirme makinelerinin çalışma prensibini anlayarak, bu makinelerin nasıl çalıştığını daha iyi anlayabilir ve üretim ihtiyaçları için yatırım yapma konusunda bilinçli kararlar verebilirler.

Genişlik Oluklu Sac Rulo Şekillendirme Makinesinin Avantajları

Genişlik oluklu sac rulo şekillendirme makinelerinin kullanılması, diğer üretim yöntemlerine göre çeşitli avantajlara sahiptir. İşte genişlik oluklu sac rulo şekillendirme makineleri kullanmanın avantajlarından bazıları:

- Yüksek Üretim Hızı: Geniş oluklu sac rulo şekillendirme makineleri, oluklu sacları yüksek hızda üretebilir, bu da büyük miktarların hızlı ve verimli bir şekilde üretilmesine olanak tanır.

- Maliyet Etkinliği: Geniş oluklu sac rulo şekillendirme makineleri, diğer üretim yöntemleriyle karşılaştırıldığında oldukça uygun maliyetlidir. Makineler, minimum duruş süresiyle sürekli çalışacak şekilde tasarlanmıştır, bu da toplam üretim maliyetini düşürür.

- Hassasiyet: Geniş oluklu sac rulo şekillendirme makineleri son derece hassastır ve tutarlı kalite ve doğrulukta oluklu saclar üretebilir. Bu, belirli ölçülere ve boyutlara sahip yüksek kaliteli ürünler gerektiren endüstriler için önemlidir.

- Özelleştirme: Geniş oluklu sac rulo şekillendirme makineleri, oluklu sacın boyutu ve şekli, metalin kalınlığı ve türü ve gerekli delik desenleri gibi belirli üretim gereksinimlerini karşılamak için özelleştirilebilir.

- Minimum Malzeme Atığı: Geniş oluklu sac rulo şekillendirme makineleri çok az malzeme atığı üretir, bu da toplam üretim maliyetini en aza indirmeye yardımcı olur ve çevre için daha iyidir.

Genel olarak, geniş oluklu sac rulo şekillendirme makinelerinin kullanılması, diğer üretim yöntemlerine göre çeşitli avantajlar sunar ve bu da onları inşaat, çatı kaplama ve endüstriyel üretim gibi sektörlerde popüler bir seçim haline getirir.

Özetle, genişlik oluklu sac rulo şekillendirme makineleri, diğer üretim yöntemlerine göre yüksek üretim hızı, maliyet etkinliği, hassasiyet, özelleştirme ve minimum malzeme israfı gibi çeşitli avantajlar sunar. İşletmeler, genişlik oluklu sac rulo şekillendirme makinelerinin mekaniğini ve bileşenlerini anlayarak bu makinelerin satın alınması, bakımı ve işletilmesi söz konusu olduğunda bilinçli kararlar verebilirler. Oluklu sacları hızlı, doğru ve tutarlı kalitede üretme kabiliyetleri ile genişlik oluklu sac rulo şekillendirme makineleri, yüksek kaliteli, dayanıklı ve güvenilir oluklu saclara ihtiyaç duyan endüstriler için önemli bir araçtır.

Sıkça Sorulan Sorular (SSS)

1) What coil width ranges do corrugated sheet roll forming machines support?

- Common effective widths are 650–1,250 mm with 914, 1,000, and 1,200 mm popular. Raw coil width is typically 762–1,250 mm depending on profile pitch and side trims. Always confirm “feeding width” vs “effective cover width.”

2) What tolerances are realistic for cut length and corrugation pitch?

- For roofing-grade lines: cut length ±1.0–1.5 mm at up to 40–60 m/min; corrugation pitch ±0.5 mm with properly aligned stands and quality tooling. Higher speeds or thinner coils may require servo shear and laser encoder feedback to maintain accuracy.

3) Which materials and thicknesses run best on corrugated sheet roll formers?

- GI, GL, PPGI/PPGL, aluminum, and sometimes 304 stainless. Typical thickness: 0.25–0.8 mm for building envelopes; 0.9–1.2 mm possible with higher motor power and pass design adjustments. Pre-painted coils benefit from polyurethane or hard-chrome-coated rolls.

4) How do I minimize oil canning and edge waviness on wide corrugated profiles?

- Ensure proper entry leveling, balanced flower design, pass progression that avoids overbending, consistent coil tension, and crowned rolls where needed. Use automatic gap adjustment and periodic roll regrinding. Verify panel flatness with inline straightness checks.

5) What maintenance intervals keep uptime high?

- Daily: clean roll surfaces, check debris near shear, verify lubrication. Weekly: inspect bearings, chain tension, encoder couplings. Quarterly: align roll stands, verify pass gaps with feeler gauges, check shear blades for burrs. Annually: full geometric alignment, electrical cabinet thermal scan, and roll re-polishing as needed.

2025 Industry Trends for Corrugated Sheet Roll Forming Machines

- Servo-driven shears and encoders become standard on wide lines to hold ±1 mm accuracy at higher speeds.

- Inline vision systems detect paint defects, micro-scratches, and pitch drift on PPGI/PPGL.

- Quick-change cassette tooling reduces changeovers for multiple corrugation pitches and cover widths.

- Sustainability KPIs: energy use (kWh/ton) and scrap rate are reported in buyer audits.

- Digital work instructions and recipe management standardize set-ups for varied coil grades and coatings.

2025 Benchmarks and Adoption Snapshot

| KPI | 2023 Typical Value | 2025 Sınıfının En İyisi | Neden Önemli? | Kaynak |

|---|---|---|---|---|

| Changeover time (profile cassette) | 25-40 dakika | 8-15 dakika | Higher OEE for multi-SKU roofing | Vendor demos at Wire & Tube/CIIF; OEM datasheets |

| Cut-length accuracy at 50 m/min | ±1,5 mm | ±0.8–1.0 mm | Lower rework and waste | EN 1090 shop practices; OEM specs |

| Scrap rate on PPGI coils | 2.0–3.5% | 0.8–1.5% | Paint quality and cost savings | Coater QC notes; inline vision case notes |

| Enerji yoğunluğu (kWh/ton) | 150-190 | 110–145 | Lower OpEx, ESG alignment | ABB/Siemens efficiency guides |

| Inline vision/laser QA adoption | ~20-30% | 45-60% | Real-time defect detection | Keyence/Micro-Epsilon app notes |

| Typical speed (roofing profiles) | 25-45 m/dak | 50-80 m/dak | Throughput without losing tolerance | OEM brochures and field reports |

Authoritative resources for verification:

- ISO 9001 and ISO 12100: https://www.iso.org

- IEC 60204-1 Electrical safety: https://webstore.iec.ch

- EU CE Machinery Regulation info: https://ec.europa.eu

- ABB Drives energy optimization: https://new.abb.com/drives

- Siemens motion control energy efficiency: https://new.siemens.com

- Keyence sıralı denetim: https://www.keyence.com

Son Araştırma Vakaları

Case Study 1: Reducing Pitch Variation on 1,200 mm Effective Width Corrugated Panels (2025)

Background: A roofing manufacturer running PPGL coils at 0.5–0.6 mm thickness experienced pitch drift and edge waviness at speeds above 40 m/min.

Solution: Implemented servo gap control across critical passes, upgraded to a 7-roller precision leveller, and added inline laser pitch measurement with closed-loop correction.

Results: Pitch variation reduced from ±0.9 mm to ±0.35 mm; usable yield improved by 1.7%; stable operation at 60 m/min with no visible oil canning on wide panels.

Case Study 2: Scrap Reduction on Pre-Painted Corrugated Sheet Roll Forming (2024)

Background: High scrap (3.1%) due to paint micro-scratches and shear burrs on 914 mm cover width profiles.

Solution: Switched to polyurethane top rolls for sensitive surfaces, introduced non-contact strip guides at entry, re-honed flying shear blades, and added camera-based defect flagging.

Results: Scrap dropped to 1.2%; customer returns decreased by 35%; cut edge burr height reduced by 42% leading to faster on-site installation.

Uzman Görüşleri

- Dr. Lin Qiu, Associate Professor, Advanced Manufacturing, Shanghai Jiao Tong University

“Wide corrugated profiles magnify setup errors. Closed-loop pass-gap control and better entry leveling are the fastest levers to stabilize pitch and minimize waviness.” - Marco Santori, Technical Director, Roofing Systems Integrator (EU)

“On pre-painted coils, surface protection is a process, not a product. Polyurethane rolls, non-contact guides, and disciplined coil handling cut most cosmetic defects before they become scrap.” - Priya Natarajan, Plant Manager, Building Envelope Fabricator (India)

“Recipe management plus cassette tooling beat raw line speed for profitability. We routinely change between 762 and 1,200 mm cover widths in under 12 minutes.”

Pratik Araçlar/Kaynaklar

- Roll design and simulation

- UBECO PROFIL: https://www.ubeco.com

- COPRA RF: https://www.datam.de

- Altair Inspire/Form: https://www.altair.com

- Standards and compliance for corrugated sheet roll forming lines

- ISO 12100 Risk Assessment: https://www.iso.org

- IEC 60204-1 Electrical Safety: https://webstore.iec.ch

- CE Machinery Regulation guidance: https://ec.europa.eu

- Quality and inline inspection

- Keyence vision/laser sensors: https://www.keyence.com

- Micro‑Epsilon displacement measurement: https://www.micro-epsilon.com

- Maintenance and OEE tracking

- UpKeep CMMS: https://www.onupkeep.com

- Fiix CMMS: https://www.fiixsoftware.com

Implementation tip: Specify acceptance criteria in FAT for wide corrugated lines—cut length ±1.0 mm at target speed, pitch tolerance ±0.5 mm, max edge waviness ≤2 mm per 1,000 mm, cosmetic defect threshold by AQL, and energy intensity target (kWh/ton) recorded during test runs.

Son güncelleme: 2025-10-23

Değişiklik günlüğü: Added 5 targeted FAQs, 2025 market benchmarks table with sources, two recent case studies, expert viewpoints, and actionable tools/resources with FAT implementation tip.

Bir sonraki gözden geçirme tarihi ve tetikleyiciler: 2026-05-20 or earlier if new CE Machinery Regulation guidance, major OEM releases on servo gap control/cassette tooling, or updated energy/scrap benchmarks are published.