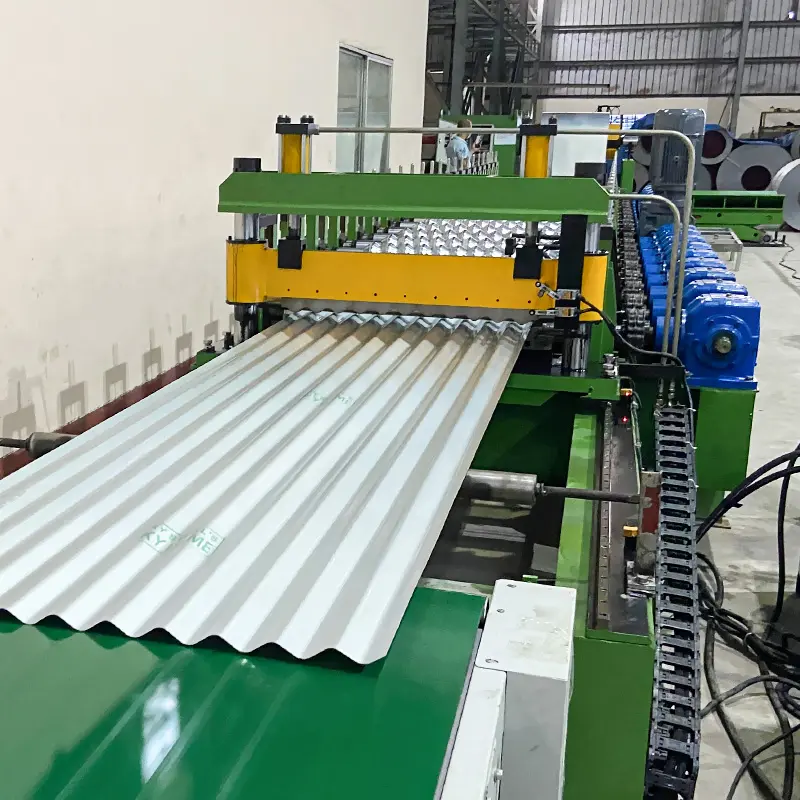

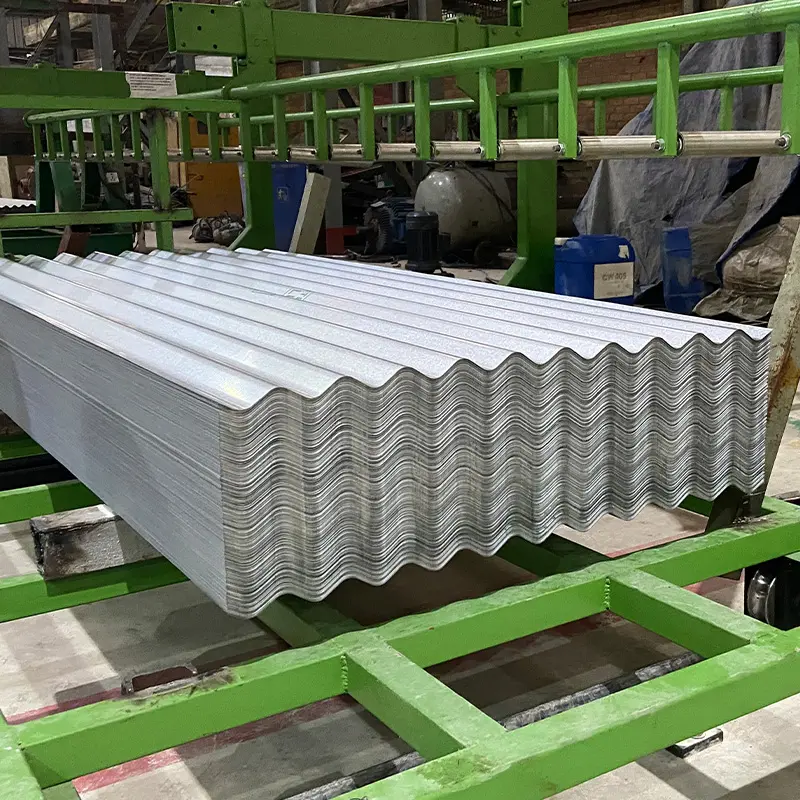

Genişlik oluklu sac rulo şekillendirme makineleri modern üretimde önemli bir araçtır ve çok çeşitli uygulamalar için farklı genişlik, uzunluk ve kalınlıklarda oluklu levhalar üretmek için kullanılır. Bu makineler çelik, alüminyum veya bakır gibi çeşitli malzemelerle çalışabilir ve sürekli ve yüksek hızda yüksek kaliteli oluklu levhalar üretmek için tasarlanmıştır. Ancak piyasada çok sayıda farklı makine bulunduğundan, işletmeniz için doğru makineyi seçerken hangi özelliklere bakmanız gerektiğini bilmek zor olabilir. Bu yazıda, yüksek hızlı üretim, özelleştirme ve esneklik, hassasiyet ve doğruluk, dayanıklılık ve güvenilirlik dahil olmak üzere geniş oluklu sac rulo şekillendirme makinesinde aranacak en önemli özellikleri tartışacağız. İşletmeler bu özellikleri anlayarak bilinçli bir karar verebilir ve kendi özel ihtiyaç ve gereksinimlerini karşılayan bir makine seçebilir.

Yüksek hızlı genişlikte oluklu sac rulo şekillendirme makinesi üretimi

Yüksek hızlı üretim, geniş oluklu sac rulo şekillendirme makinesi seçerken göz önünde bulundurulması gereken kritik bir özelliktir. Bu makineler, işletmelerin genel üretim verimliliklerini ve çıktılarını artırmalarını sağlayan hızlı ve sürekli bir hızda oluklu levhalar üretmek için tasarlanmıştır. Bir makinenin yüksek hızlı üretim kabiliyetlerini değerlendirirken bakılması gereken bazı temel faktörler şunlardır:

- Şekillendirme istasyonlarının sayısı: Bir geniş oluklu levha rulo şekillendirme makinesindeki şekillendirme istasyonlarının sayısı, üretim hızıyla doğrudan ilişkilidir. Daha fazla sayıda şekillendirme istasyonuna sahip makineler, daha az istasyona sahip olanlara göre daha hızlı oluklu levha üretebilir.

- Takım değiştirme süresi: Makinenin takımlarını değiştirmek için gereken süre, yüksek hızlı üretim yetenekleri açısından kritik bir faktördür. Hızlı makineler takım değiştirme süreleri farklı genişlik, uzunluk ve kalınlıktaki oluklu levhalar arasında hızlı bir şekilde geçiş yaparak duruş süresini en aza indirir ve üretim verimliliğini artırır.

- Otomatik kontroller: Üretim sürecini gerçek zamanlı olarak izleyen otomatik kontroller de bir makinenin yüksek hızlı üretim kapasitesini önemli ölçüde etkileyebilir. Sensörlere ve otomatik kontrollere sahip makineler, malzemedeki herhangi bir sorunu veya sapmayı tespit edebilir ve sorunsuz ve sürekli bir çalışma sağlamak için gerekli ayarlamaları yapabilir.

- Malzeme besleme sistemi: Malzeme besleme sistemi, bir makinenin yüksek hızlı üretim kapasitesindeki bir diğer kritik faktördür. Malzemeyi şekillendirme istasyonlarına tutarlı bir hızda iletebilen ve sabit bir oluklu levha akışı sağlayan pürüzsüz ve sürekli bir malzeme besleme sistemine sahip makineleri arayın.

Genişlik oluklu sac rulo şekillendirme makinesinin özelleştirilmesi ve esnekliği

-

Bağ Direği Rulo Şekillendirme Makinesi

Bağ Direği Rulo Şekillendirme Makinesi -

Otomatik Boyut Değiştirilebilir Sigma Aşık Rulo Şekillendirme Makinesi

Otomatik Boyut Değiştirilebilir Sigma Aşık Rulo Şekillendirme Makinesi -

PV Montaj Braketi C Şekli Profil Rulo Şekillendirme Makinesi

PV Montaj Braketi C Şekli Profil Rulo Şekillendirme Makinesi -

CZ Aşık Kanal Soğuk Rulo Şekillendirme Makinesi Tam Otomatik Galvanizli Çelik Profil

CZ Aşık Kanal Soğuk Rulo Şekillendirme Makinesi Tam Otomatik Galvanizli Çelik Profil -

PV Montaj Braketi Rulo Şekillendirme Makinesi (HAT / Omega Profil)

PV Montaj Braketi Rulo Şekillendirme Makinesi (HAT / Omega Profil) -

PV Montaj Braketi Z Şekli Profil Rulo Şekillendirme Makinesi

PV Montaj Braketi Z Şekli Profil Rulo Şekillendirme Makinesi

Özelleştirme ve esneklik, geniş oluklu sac rulo şekillendirme makinesi seçerken aranması gereken temel özelliklerdir. İşletmelerin, müşterilerinin özel ihtiyaçlarını ve gereksinimlerini karşılamak için özelleştirilebilir profiller ve şekillerle farklı genişliklerde, uzunluklarda ve kalınlıklarda oluklu levhalar üretebilmesi gerekir. İşte bir makinenin özelleştirme ve esneklik yeteneklerini değerlendirirken göz önünde bulundurulması gereken bazı temel faktörler:

- Ayarlanabilir silindirler ve kalıplar: Ayarlanabilir silindirlere ve kalıplara sahip makineler, üretim sürecinde daha fazla esneklik sunarak işletmelerin farklı boyut ve şekillerde oluklu levhalar üretmesine olanak tanır. Bu makineler, müşterinin özel ihtiyaçlarını ve gereksinimlerini karşılayacak şekilde özelleştirilebilir ve ayarlanabilir, böylece pazarda rekabet avantajı sağlar.

- Malzeme uyumluluğu: İşletmelere maksimum esneklik sunmak için çelik, alüminyum veya bakır gibi çok çeşitli malzemelerle çalışabilen bir makine seçmek çok önemlidir. Bu uyumluluk, işletmelerin değişen pazar taleplerine uyum sağlamasına ve müşterilerine özelleştirilmiş çözümler sunmasına olanak tanır.

- Çoklu profiller ve şekiller: Birden fazla profil ve şekil üretebilen makineler, üretim sürecinde daha fazla çok yönlülük sunarak işletmelerin çeşitli uygulamalar ve endüstriler için oluklu levha üretmesine olanak tanır. Bu makineler, sinüzoidal veya trapezoidal gibi farklı profillere ve yuvarlak veya kare gibi farklı şekillere sahip oluklu levhalar üretmek için özelleştirilebilir ve ayarlanabilir.

- Bilgisayar kontrollü çalışma: Bilgisayar kontrollü makineler de üretim sürecinde daha fazla özelleştirme ve esneklik sunabilir. Bu makineler, farklı boyut ve şekillerde, belirli desen veya tasarımlara sahip oluklu levhalar üretmek üzere programlanabilir ve işletmelere benzersiz ve özelleştirilmiş ürünler üretme olanağı sunar.

Genişlik oluklu sac rulo şekillendirme makinesinin hassasiyeti ve doğruluğu

Hassasiyet ve doğruluk, genişlik oluklu sac rulo şekillendirme makinesi seçerken dikkate alınması gereken kritik özelliklerdir. Bu makineler, üretim süreci boyunca tutarlı bir şekil, boyut ve kaliteye sahip oluklu levhalar üretebilmelidir. İşte bir makinenin hassasiyet ve doğruluk yeteneklerini değerlendirirken göz önünde bulundurulması gereken bazı temel faktörler:

- Doğru sensörler ve kontroller: Doğru sensörlere ve kontrollere sahip makineler malzemedeki sapmaları veya kusurları tespit edebilir ve sorunsuz ve tutarlı bir çalışma sağlamak için gerekli ayarlamaları yapabilir. Bu sensörler ve kontroller, kalınlık değişimleri gibi malzeme düzensizliklerini algılayabilir ve tutarlı bir oluklu levha şekli ve boyutu sağlamak için makinenin silindirlerini ve kalıplarını ayarlayabilir.

- Hassas hizalama: Makinenin hizalaması, üretilen oluklu levhaların hassasiyetini ve doğruluğunu sağlamada kritik öneme sahiptir. Malzemenin üretim süreci boyunca ortalanmasını ve doğru şekilde konumlandırılmasını sağlayabilecek hassas hizalama mekanizmalarına sahip makineleri arayın.

- Kalite güvence sistemleri: Kalite güvence sistemleri de bir makinenin hassasiyet ve doğruluk kapasitesini önemli ölçüde etkileyebilir. Kalite güvence sistemlerine sahip makineler, malzemedeki kusurları veya tutarsızlıkları tespit edebilir ve etkilenen malzemeyi çıkarabilir veya üretim sürecinde gerekli ayarlamaları yapabilir.

- Yüksek kaliteli bileşenler: Makinenin bileşenlerinin kalitesi de hassasiyet ve doğruluk yeteneklerini etkileyebilir. Üretim sürecinin zorluklarına dayanabilecek ve zaman içinde hassasiyetini ve doğruluğunu koruyabilecek rulmanlar, dişliler ve motorlar gibi yüksek kaliteli bileşenlere sahip makineleri arayın.

Genişlik oluklu sac rulo şekillendirme makinesinin dayanıklılığı ve güvenilirliği

Dayanıklılık ve güvenilirlik, geniş oluklu sac rulo şekillendirme makinesi seçerken dikkate alınması gereken çok önemli özelliklerdir. Bu makineler işletmeler için önemli bir yatırımdır ve üretim sürecinin zorluklarına dayanabilecek ve uzun vadeli bir yatırım getirisi sağlayabilecek bir makine seçmek çok önemlidir. İşte bir makinenin dayanıklılığını ve güvenilirliğini değerlendirirken göz önünde bulundurulması gereken bazı temel faktörler:

- Yüksek kaliteli malzemeler: Makinenin yapı malzemeleri, dayanıklılığını ve güvenilirliğini belirlemede kritik öneme sahiptir. Üretim sürecinin aşınma ve yıpranmasına dayanabilecek çelik veya alüminyum gibi yüksek kaliteli malzemelerden yapılmış makineleri arayın.

- Sağlam bileşenler: Makinenin bileşenlerinin kalitesi de dayanıklılığını ve güvenilirliğini sağlamada kritik öneme sahiptir. Rulmanlar, dişliler ve motorlar gibi sağlam bileşenlere sahip, üretim sürecinin stres ve zorlamalarını kaldırabilecek ve zaman içinde performanslarını koruyabilecek makineler arayın.

- Düşük bakım gereksinimleri: Düşük bakım gereksinimi olan makineler uzun vadede işletmelere zaman ve para tasarrufu sağlayabilir. Hızlı bir şekilde onarılabilen veya değiştirilebilen, arıza süresini en aza indiren ve tutarlı bir üretim süreci sağlayan basit ve bakımı kolay bileşenlere sahip makineleri arayın.

- Yüksek düzeyde çalışma süresi: Makinenin çalışma süresi, güvenilirliğini ve üretkenliğini sağlamada kritik öneme sahiptir. Yüksek düzeyde çalışma süresine sahip makineleri arayın; bu, arıza veya kesinti olmadan uzun süre çalışabilecekleri, üretim gecikmelerini azaltacakları ve verimliliği artıracakları anlamına gelir.

Sonuç olarak, bir geniş oluklu sac rulo şekillendirme makinesi seçerken, işletmenizin ihtiyaçlarını ve gereksinimlerini en iyi şekilde karşılayacak özellikleri göz önünde bulundurmanız çok önemlidir. Yüksek hızlı üretim, özelleştirme ve esneklik, hassasiyet ve doğruluk, dayanıklılık ve güvenilirlik ve güvenlik özellikleri, kaliteli bir makinede aranması gereken kritik özelliklerdir. İşletmeler bu özelliklere sahip bir makine seçerek üretim verimliliklerini artırabilir, ürünlerinin kalitesini iyileştirebilir ve güvenli ve güvenilir bir çalışma sağlayabilir. İşletmenizin özel ihtiyaçlarını ve gereksinimlerini karşılayan genişlikte bir oluklu sac rulo şekillendirme makinesine yatırım yapmak, uzun vadeli bir yatırım getirisi sağlayabilir ve pazardaki rekabet gücünüzü artırabilir.

Sıkça Sorulan Sorular (Ek)

1) What production tolerances are realistic for a Corrugated Sheet Roll Forming Machine at speed?

- With encoder-based length control and servo flying shear, cut length ±0.5–1.0 mm and profile width ±0.7–1.2 mm are achievable at 30–60 m/min, depending on gauge, coating, and corrugation depth.

2) Which cutoff system best protects pre-painted or AZ-coated coils?

- A servo flying or rotary shear with carbide knives and synchronized motion minimizes burring and micro-cracking of coatings versus mechanical guillotines.

3) How can I reduce oil-canning and edge waviness on wide corrugated panels?

- Use an entry precision leveller, maintain stable coil tension, ensure pass parallelism, apply progressive radii in early passes, and verify flatness with inline laser gauges. Slow down for thin gauges (<0.35 mm) or deep profiles.

4) What changeover options speed up switching between widths and corrugation pitches?

- Recipe-driven HMI, motorized roll gap adjustment, and cassette/tooling modules can cut changeovers to 15–30 minutes. Color-coded shims and quick-connect hydraulics further reduce setup time.

5) What maintenance plan maximizes uptime and accuracy?

- Daily: wipe rolls, drain air lines, visual checks. Weekly: lubrication, fastener torque checks, roll cleaning. Monthly: pass alignment and encoder verification. Quarterly: oil analysis, vibration/temperature trending via IIoT sensors.

2025 Industry Trends for Corrugated Sheet Roll Forming Machines

- Predictive maintenance becomes standard: IIoT sensors with OPC UA/MTConnect cut unplanned downtime by 10–20%.

- Energy optimization at scale: Regenerative VFDs and eco-idle reduce kWh per 100 m by 15–30% vs. 2022 baselines.

- Traceability-first QA: Inline cameras and laser profilometry log rib height, pitch, width, and cut length to digital batch records.

- Coatings shift: Higher adoption of PVDF and AZ (aluminum-zinc) coatings for coastal/corrosive markets.

- Faster changeovers: Pre-gapped cassettes and HMI recipes enable sub-20-minute swaps across common widths and corrugation pitches.

- Safety compliance: More lines validated to ISO 13849-1 PL d with documented stop-time measurements under 200 ms.

2025 Benchmark ve KPI'lar

| KPI | 2023 Tipik | 2025 Sınıfının En İyisi | Practical Target | Notlar | Kaynaklar |

|---|---|---|---|---|---|

| Line speed (corrugated roofing) | 25-45 m/dak | 50-70 m/dak | 35-55 m/dak | Gauge/profile dependent | KOBİ; OEM veri sayfaları |

| Cut length accuracy | ±1,5 mm | ±0,5-1,0 mm | ±1.0 mm | Enkoder + servo kesici | SME Knowledge Hub |

| Değişim süresi (kaset) | 35–60 min | 12–20 min | ≤30 min | Pre-gapped cassettes + HMI recipes | AMT; OEM case notes |

| Start-up scrap | 3-5% | 1-2% | ≤3% | Inline vision + guided setup | Sektör araştırmaları |

| Energy per 100 m | 1.7–2.4 kWh | 1.2–1.6 kWh | ≤1.8 kWh | Regenerative VFDs | U.S. DOE AMMTO |

| Safety level | Basic CE | ISO 13849-1 PL d | PL c–d | Validated stop-times | ISO/CE docs |

Referanslar:

- Üretim Mühendisleri Topluluğu (SME): https://www.sme.org

- Association for Manufacturing Technology (AMT): https://www.amtonline.org

- U.S. DOE Advanced Materials & Manufacturing Technologies Office (AMMTO): https://www.energy.gov/ammto

- ISO 13849-1 Functional safety: https://www.iso.org/standard/81168.html

Son Araştırma Vakaları

Case Study 1: Reducing Micro-Cracking on Pre-Painted Corrugated Panels (2025)

Background: A regional roofing supplier using 0.45 mm AZ150 PVDF coils at 55 m/min observed hairline cracks at corrugation peaks.

Solution: Re-profiled early-pass radii, added entry leveller, switched to rotary shear with carbide knives, and enabled inline camera inspection for peak anomalies.

Results: Coating micro-cracks reduced by 65%; warranty claims down 38% over two quarters; rib height CpK >1.67 sustained.

Case Study 2: OEE and Energy Gains via Predictive Maintenance (2024)

Background: Two corrugated lines suffered encoder drift and gearbox overheating, causing frequent stops.

Solution: Installed vibration/temperature sensors, MTConnect data pipeline, rule-based alerts, and HMI eco-idle. Implemented condition-based oil changes and encoder auto-calibration routines.

Results: Unplanned downtime −18%; energy per 100 m from 2.0 to 1.5 kWh (−25%); OEE improved 7.5 percentage points.

Uzman Görüşleri

- Amina Duarte, Principal Roll Forming Engineer, Formtek

Viewpoint: “Most surface defects originate in the first three stands. Stabilize entry tension and confirm pass parallelism before chasing downstream fixes.” - Luca Ferraro, Operations Director, Gasparini S.p.A.

Viewpoint: “For mixed widths and pitches, cassette tooling plus digital recipes is the most reliable route to sub-20-minute changeovers.” - Hannah Schultz, Functional Safety Auditor, TÜV SÜD

Viewpoint: “Expect auditors to request ISO 13849-1 PL d evidence—documented stop-time validation and risk assessment records accessible from the HMI.”

Pratik Araçlar ve Kaynaklar

- SME Knowledge Hub (roll forming tolerances, setup): https://www.sme.org

- AMT insights on metal forming productivity: https://www.amtonline.org

- DOE Better Plants calculators for energy benchmarking: https://betterbuildingssolutioncenter.energy.gov/better-plants

- MTConnect and OPC UA for data/traceability: https://www.mtconnect.org | https://opcfoundation.org

- National Coil Coating Association technical bulletins (PVDF/AZ coatings): https://www.coilcoating.org

- ISO 13849-1 overview/purchase: https://www.iso.org/standard/81168.html

Keyword integration examples:

- A Corrugated Sheet Roll Forming Machine with cassette tooling and HMI recipes enables rapid width changeovers while maintaining ±1.0 mm cut length.

- Energy-optimized Corrugated Sheet Roll Forming Machines using regenerative VFDs can lower kWh per 100 meters by up to 30%.

- For coastal projects, specify Corrugated Sheet Roll Forming Machines proven on AZ-coated, PVDF-painted coils to maximize finish durability.

Citations and further reading:

- SME: https://www.sme.org

- AMT: https://www.amtonline.org

- U.S. DOE AMMTO: https://www.energy.gov/ammto

- ISO 13849-1: https://www.iso.org/standard/81168.html

Son güncelleme: 2025-10-24

Değişiklik günlüğü: Added 5 supplemental FAQs; 2025 trends with KPI table and references; two recent case studies; expert viewpoints; and curated tools/resources with keyword-integrated examples.

Bir sonraki gözden geçirme tarihi ve tetikleyiciler: 2026-04-24 or earlier if safety standards (ISO 13849), coil/coating specifications, or OEM feature sets (cassette tooling, inline vision QA, regenerative drives) change.