Si vous travaillez dans l'industrie manufacturière, vous avez peut-être entendu le terme "Formation de rouleaux de tôle ondulée"Les tôles ondulées sont largement utilisées dans les toitures, les bardages et la fabrication industrielle. Les plaques ondulées sont largement utilisées dans les toitures, les bardages et les applications industrielles en raison de leur résistance, de leur durabilité et de leur polyvalence. Mais comment ces plaques sont-elles fabriquées ? Dans cet article, nous allons donner un aperçu de la mécanique des profileuses de tôles ondulées en largeur, en expliquant leur fonctionnement, leurs avantages, leurs applications et leur entretien. À la fin de cet article, vous aurez une meilleure compréhension du profilage de tôles ondulées et des avantages qu'il peut apporter à votre entreprise.

Qu'est-ce que le laminage de tôles ondulées? ?

Le profilage de tôles ondulées est un procédé de fabrication utilisé pour créer des tôles ondulées, qui sont largement utilisées pour les toitures, les bardages et les applications industrielles. Les tôles ondulées sont des feuilles de métal qui ont été façonnées avec des crêtes et des vallées, ce qui augmente leur résistance et leur durabilité.

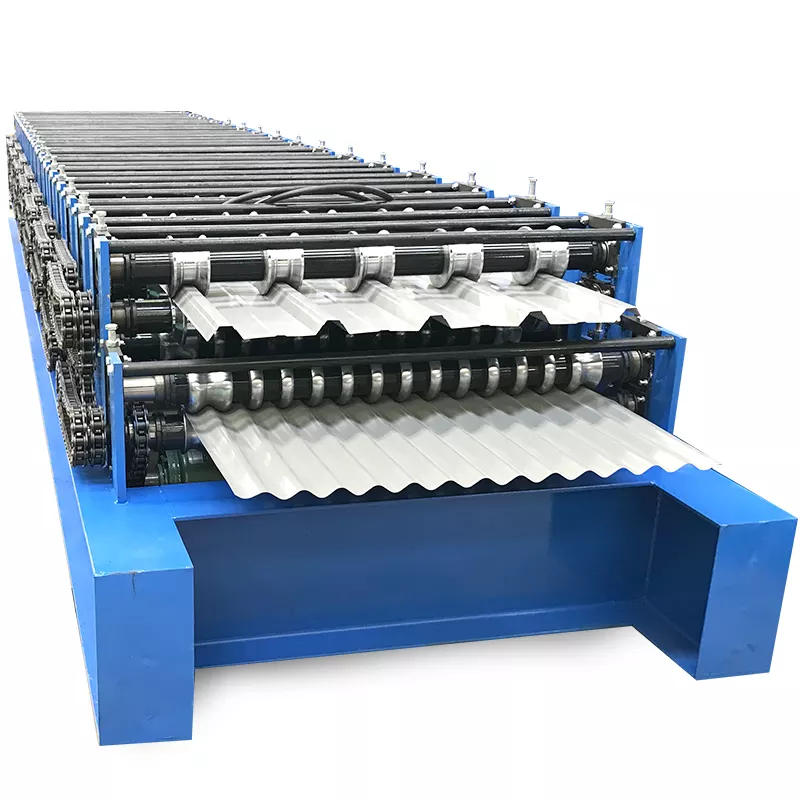

Le profilage consiste à plier et à façonner en continu une bande ou une feuille de métal pour lui donner la forme souhaitée à l'aide d'une série de rouleaux. Dans le cas du profilage de tôles ondulées, la tôle est introduite dans une série de rouleaux qui la façonnent progressivement pour lui donner une forme ondulée.

Les rouleaux peuvent être réglés pour créer différentes formes et tailles de plaques ondulées, et la machine peut être personnalisée pour répondre à des besoins de production spécifiques. Le profilage de la tôle ondulée offre plusieurs avantages par rapport à d'autres méthodes de fabrication, notamment en termes de rentabilité, de précision et d'efficacité.

En comprenant les principes de base du profilage de la tôle ondulée, les entreprises peuvent mieux comprendre le fonctionnement de ce processus de fabrication et prendre des décisions éclairées lorsqu'il s'agit d'investir dans des machines de profilage de la tôle ondulée pour répondre à leurs besoins de production.

Composants de la machine de formage de rouleaux de tôle ondulée en largeur

-

Petit pain de cadre d'armoire électrique formant la machine

Petit pain de cadre d'armoire électrique formant la machine -

Machine de formage de rouleaux de rail DIN

Machine de formage de rouleaux de rail DIN -

Rouleau d'échelle de câble formant la machine

Rouleau d'échelle de câble formant la machine -

Support de montage PV Profilé en forme de C formant la machine

Support de montage PV Profilé en forme de C formant la machine -

Rouleau de chemin de câbles formant la machine

Rouleau de chemin de câbles formant la machine -

Machine de formage de rouleaux de support de montage PV (profil HAT / Omega)

Machine de formage de rouleaux de support de montage PV (profil HAT / Omega) -

Support de montage PV Profilé en forme de Z formant la machine

Support de montage PV Profilé en forme de Z formant la machine -

Machine de formage de rouleaux de canal de jambe de force de montage solaire

Machine de formage de rouleaux de canal de jambe de force de montage solaire -

Machine de formage de rouleaux de canal de contrefiche

Machine de formage de rouleaux de canal de contrefiche

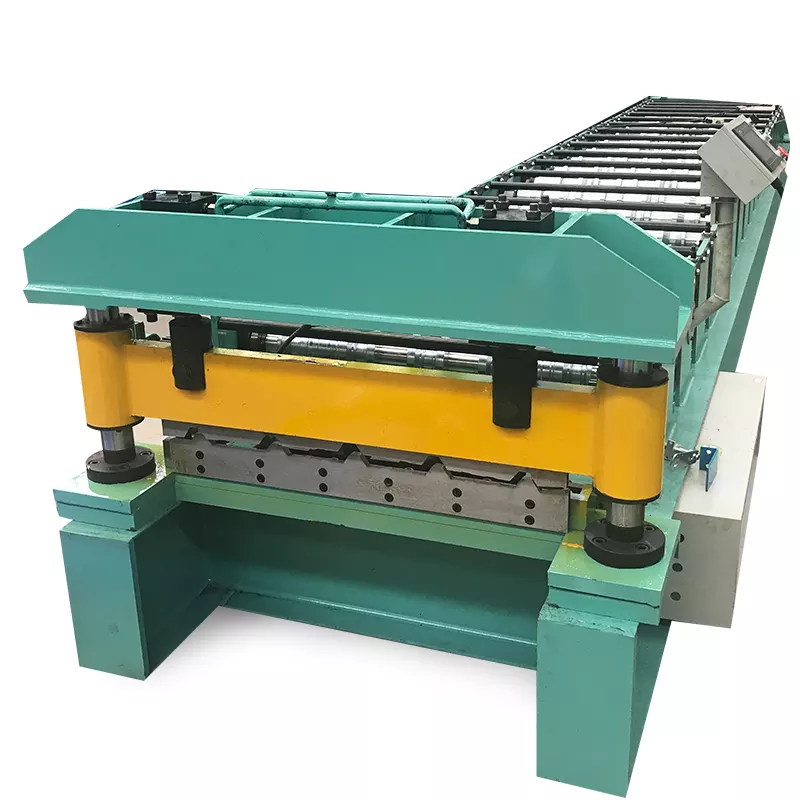

Les profileuses pour tôles ondulées sont constituées de plusieurs éléments qui travaillent ensemble pour créer des tôles ondulées. Voici les différents composants d'une profileuse de tôles ondulées de largeur type :

- Dévidoir : Le dérouleur est un composant qui maintient la bobine de métal et l'introduit dans la profileuse. Le dérouleur peut être manuel ou automatique et peut traiter différentes largeurs et épaisseurs de métal.

- Unité de planage : L'unité de planage est un composant qui aplatit et redresse la bande de métal avant qu'elle n'entre dans la profileuse. Le métal est ainsi introduit de manière uniforme dans la machine, ce qui améliore la précision et l'homogénéité du produit final.

- Unité de poinçonnage : L'unité de poinçonnage est un composant qui perfore des trous ou des formes dans la bande métallique lorsqu'elle entre dans la profileuse. Cela permet de créer des plaques ondulées avec des motifs de trous personnalisés, ce qui est important pour les fixer à d'autres éléments de construction.

- Formeuse de rouleaux : La profileuse est le cœur de la machine de formage de tôles ondulées en largeur. Elle se compose d'une série de rouleaux qui façonnent progressivement la bande de métal pour lui donner la forme ondulée souhaitée. Les rouleaux peuvent être réglés pour créer différentes formes et tailles de plaques ondulées, et la machine peut être personnalisée pour répondre à des besoins de production spécifiques.

- Système de coupe : Le système de coupe est un composant qui coupe la tôle ondulée finie à la longueur souhaitée. Cette opération peut être réalisée à l'aide de diverses méthodes, telles que le cisaillement hydraulique ou le sciage.

- Panneau de commande : Le panneau de commande est un élément qui permet aux opérateurs de contrôler et de surveiller la profileuse de tôles ondulées. Il comprend une série de fonctions telles que des affichages numériques, des boutons de commande et des boutons d'arrêt d'urgence qui permettent aux opérateurs de régler les paramètres de la machine et de réagir rapidement en cas de problème.

En connaissant les différents composants d'une profileuse pour tôles ondulées, les entreprises peuvent mieux comprendre le fonctionnement de ces machines et prendre des décisions éclairées lors de l'achat, de l'entretien et de l'utilisation de ces machines.

Principe de fonctionnement de la profileuse de tôles ondulées en largeur

Le principe de fonctionnement des profileuses pour plaques ondulées est relativement simple, mais il implique une série d'étapes précises pour créer des plaques ondulées de forme et de taille homogènes. Voici les étapes de base du principe de fonctionnement des profileuses pour plaques ondulées :

- Déroulage : La bande métallique est déroulée d'une bobine et introduite dans la profileuse.

- Nivellement : L'unité de planage redresse la bande de métal, garantissant qu'elle est plane et régulière lorsqu'elle entre dans la profileuse.

- Poinçonnage: L'unité de poinçonnage crée des trous ou des formes dans la bande métallique pour répondre à des exigences de conception spécifiques.

- Formage par laminage : La bande métallique est progressivement façonnée dans le modèle ondulé souhaité par une série de rouleaux. Les rouleaux peuvent être réglés pour créer différentes formes et tailles de plaques ondulées.

- Découpe : Une fois que la bande métallique a été façonnée en tôles ondulées, le système de découpe coupe les tôles à la longueur souhaitée.

- Empilage : Les plaques ondulées finies sont empilées et prêtes à l'emploi.

Le principe de fonctionnement des profileuses pour plaques ondulées est très précis et nécessite des opérateurs qualifiés pour garantir la qualité du produit final. En comprenant le principe de fonctionnement des profileuses pour tôles ondulées, les entreprises peuvent mieux comprendre le fonctionnement de ces machines et prendre des décisions éclairées lorsqu'il s'agit d'investir dans ces machines pour leurs besoins de production.

Avantages de la profileuse de tôles ondulées en largeur

L'utilisation de profileuses pour plaques ondulées présente plusieurs avantages par rapport à d'autres méthodes de fabrication. Voici quelques-uns des avantages de l'utilisation de profileuses pour tôles ondulées de largeur :

- Vitesse de production élevée : les profileuses pour tôles ondulées à grande largeur peuvent produire des tôles ondulées à grande vitesse, ce qui permet de produire de grandes quantités rapidement et efficacement.

- Rentabilité : Les profileuses de tôles ondulées sont très rentables par rapport à d'autres méthodes de fabrication. Les machines sont conçues pour fonctionner en continu, avec un minimum de temps d'arrêt, ce qui réduit le coût global de production.

- Précision : Les profileuses de tôles ondulées à laize sont très précises et peuvent produire des tôles ondulées d'une qualité et d'une précision constantes. C'est important pour les industries qui exigent des produits de haute qualité avec des mesures et des dimensions spécifiques.

- Personnalisation : Les profileuses pour tôles ondulées peuvent être personnalisées pour répondre à des exigences de production spécifiques, telles que la taille et la forme de la tôle ondulée, l'épaisseur et le type de métal, ainsi que les motifs de trous requis.

- Déchets de matériaux réduits au minimum : Les profileuses pour plaques ondulées produisent très peu de déchets de matériaux, ce qui contribue à minimiser le coût global de production et est plus respectueux de l'environnement.

Dans l'ensemble, l'utilisation de profileuses pour tôles ondulées offre plusieurs avantages par rapport à d'autres méthodes de fabrication, ce qui en fait un choix populaire dans des secteurs tels que la construction, les toitures et la fabrication industrielle.

En résumé, les profileuses pour tôles ondulées offrent plusieurs avantages par rapport aux autres méthodes de fabrication, notamment une vitesse de production élevée, la rentabilité, la précision, la personnalisation et un gaspillage minimal de matériaux. En comprenant les mécanismes et les composants des profileuses pour plaques ondulées, les entreprises peuvent prendre des décisions éclairées lors de l'achat, de l'entretien et de l'utilisation de ces machines. Grâce à leur capacité à produire des plaques ondulées rapidement, avec précision et avec une qualité constante, les profileuses pour plaques ondulées sont un outil essentiel pour les industries qui ont besoin de plaques ondulées de haute qualité, durables et fiables.

Foire aux questions (FAQ)

1) What coil width ranges do corrugated sheet roll forming machines support?

- Common effective widths are 650–1,250 mm with 914, 1,000, and 1,200 mm popular. Raw coil width is typically 762–1,250 mm depending on profile pitch and side trims. Always confirm “feeding width” vs “effective cover width.”

2) What tolerances are realistic for cut length and corrugation pitch?

- For roofing-grade lines: cut length ±1.0–1.5 mm at up to 40–60 m/min; corrugation pitch ±0.5 mm with properly aligned stands and quality tooling. Higher speeds or thinner coils may require servo shear and laser encoder feedback to maintain accuracy.

3) Which materials and thicknesses run best on corrugated sheet roll formers?

- GI, GL, PPGI/PPGL, aluminum, and sometimes 304 stainless. Typical thickness: 0.25–0.8 mm for building envelopes; 0.9–1.2 mm possible with higher motor power and pass design adjustments. Pre-painted coils benefit from polyurethane or hard-chrome-coated rolls.

4) How do I minimize oil canning and edge waviness on wide corrugated profiles?

- Ensure proper entry leveling, balanced flower design, pass progression that avoids overbending, consistent coil tension, and crowned rolls where needed. Use automatic gap adjustment and periodic roll regrinding. Verify panel flatness with inline straightness checks.

5) What maintenance intervals keep uptime high?

- Daily: clean roll surfaces, check debris near shear, verify lubrication. Weekly: inspect bearings, chain tension, encoder couplings. Quarterly: align roll stands, verify pass gaps with feeler gauges, check shear blades for burrs. Annually: full geometric alignment, electrical cabinet thermal scan, and roll re-polishing as needed.

2025 Tendances industrielles pour les profileuses de tôles ondulées

- Servo-driven shears and encoders become standard on wide lines to hold ±1 mm accuracy at higher speeds.

- Inline vision systems detect paint defects, micro-scratches, and pitch drift on PPGI/PPGL.

- Quick-change cassette tooling reduces changeovers for multiple corrugation pitches and cover widths.

- Sustainability KPIs: energy use (kWh/ton) and scrap rate are reported in buyer audits.

- Digital work instructions and recipe management standardize set-ups for varied coil grades and coatings.

2025 Benchmarks and Adoption Snapshot

| ICP | 2023 Typical Value | 2025 Meilleure catégorie | Pourquoi c'est important | Source |

|---|---|---|---|---|

| Changeover time (profile cassette) | 25-40 min | 8-15 min | Higher OEE for multi-SKU roofing | Vendor demos at Wire & Tube/CIIF; OEM datasheets |

| Cut-length accuracy at 50 m/min | ±1,5 mm | ±0.8–1.0 mm | Lower rework and waste | EN 1090 shop practices; OEM specs |

| Scrap rate on PPGI coils | 2.0–3.5% | 0.8–1.5% | Paint quality and cost savings | Coater QC notes; inline vision case notes |

| Intensité énergétique (kWh/tonne) | 150–190 | 110–145 | Lower OpEx, ESG alignment | ABB/Siemens efficiency guides |

| Inline vision/laser QA adoption | ~20-30% | 45-60% | Real-time defect detection | Keyence/Micro-Epsilon app notes |

| Typical speed (roofing profiles) | 25-45 m/min | 50-80 m/min | Throughput without losing tolerance | OEM brochures and field reports |

Authoritative resources for verification:

- ISO 9001 and ISO 12100: https://www.iso.org

- IEC 60204-1 Electrical safety: https://webstore.iec.ch

- EU CE Machinery Regulation info: https://ec.europa.eu

- ABB Drives energy optimization: https://new.abb.com/drives

- Siemens motion control energy efficiency: https://new.siemens.com

- Keyence inline inspection: https://www.keyence.com

Derniers cas de recherche

Case Study 1: Reducing Pitch Variation on 1,200 mm Effective Width Corrugated Panels (2025)

Background: A roofing manufacturer running PPGL coils at 0.5–0.6 mm thickness experienced pitch drift and edge waviness at speeds above 40 m/min.

Solution: Implemented servo gap control across critical passes, upgraded to a 7-roller precision leveller, and added inline laser pitch measurement with closed-loop correction.

Results: Pitch variation reduced from ±0.9 mm to ±0.35 mm; usable yield improved by 1.7%; stable operation at 60 m/min with no visible oil canning on wide panels.

Case Study 2: Scrap Reduction on Pre-Painted Corrugated Sheet Roll Forming (2024)

Background: High scrap (3.1%) due to paint micro-scratches and shear burrs on 914 mm cover width profiles.

Solution: Switched to polyurethane top rolls for sensitive surfaces, introduced non-contact strip guides at entry, re-honed flying shear blades, and added camera-based defect flagging.

Results: Scrap dropped to 1.2%; customer returns decreased by 35%; cut edge burr height reduced by 42% leading to faster on-site installation.

Avis d'experts

- Dr. Lin Qiu, Associate Professor, Advanced Manufacturing, Shanghai Jiao Tong University

“Wide corrugated profiles magnify setup errors. Closed-loop pass-gap control and better entry leveling are the fastest levers to stabilize pitch and minimize waviness.” - Marco Santori, Technical Director, Roofing Systems Integrator (EU)

“On pre-painted coils, surface protection is a process, not a product. Polyurethane rolls, non-contact guides, and disciplined coil handling cut most cosmetic defects before they become scrap.” - Priya Natarajan, Plant Manager, Building Envelope Fabricator (India)

“Recipe management plus cassette tooling beat raw line speed for profitability. We routinely change between 762 and 1,200 mm cover widths in under 12 minutes.”

Outils/ressources pratiques

- Roll design and simulation

- UBECO PROFIL : https://www.ubeco.com

- COPRA RF : https://www.datam.de

- Altair Inspire/Form: https://www.altair.com

- Standards and compliance for corrugated sheet roll forming lines

- ISO 12100 Risk Assessment: https://www.iso.org

- IEC 60204-1 Electrical Safety: https://webstore.iec.ch

- CE Machinery Regulation guidance: https://ec.europa.eu

- Quality and inline inspection

- Keyence vision/laser sensors: https://www.keyence.com

- Micro‑Epsilon displacement measurement: https://www.micro-epsilon.com

- Maintenance and OEE tracking

- UpKeep CMMS : https://www.onupkeep.com

- GMAO Fiix : https://www.fiixsoftware.com

Implementation tip: Specify acceptance criteria in FAT for wide corrugated lines—cut length ±1.0 mm at target speed, pitch tolerance ±0.5 mm, max edge waviness ≤2 mm per 1,000 mm, cosmetic defect threshold by AQL, and energy intensity target (kWh/ton) recorded during test runs.

Dernière mise à jour : 2025-10-23

Changelog : Added 5 targeted FAQs, 2025 market benchmarks table with sources, two recent case studies, expert viewpoints, and actionable tools/resources with FAT implementation tip.

Prochaine date de révision et déclencheurs : 2026-05-20 or earlier if new CE Machinery Regulation guidance, major OEM releases on servo gap control/cassette tooling, or updated energy/scrap benchmarks are published.