Vue d'ensemble

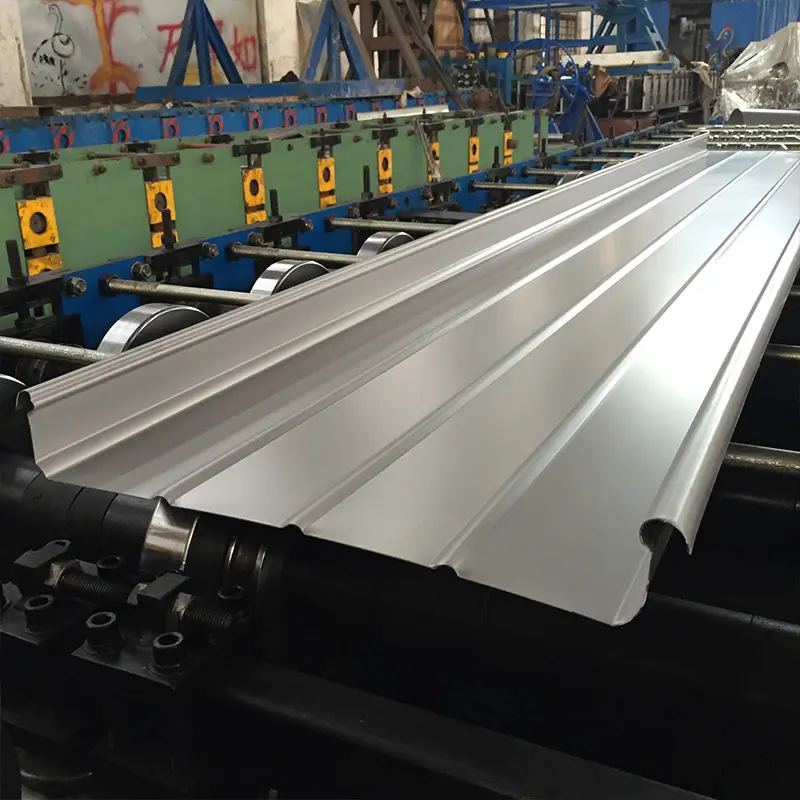

Machines de formage de tôles d'acier sont utilisées pour transformer les bobines ou les tôles d'acier en profils personnalisés de dimensions précises et de qualité uniforme. Pour ce faire, la tôle passe à travers des séries consécutives de rouleaux qui façonnent progressivement le matériau selon les besoins.

Le profilage est l'un des moyens les plus économiques de fabriquer des pièces métalliques de grande longueur et de grands volumes de production. Le procédé est polyvalent, rapide et efficace par rapport à d'autres méthodes comme l'extrusion ou le pressage. Il permet de mettre en place des lignes de production continues et automatisées, ce qui se traduit par de faibles coûts opérationnels par pièce.

Les composants formés par laminage ont de nombreuses applications dans des secteurs tels que l'automobile, la construction, l'agriculture, l'ameublement, l'électroménager et bien d'autres encore. Parmi les exemples les plus courants, on peut citer les panneaux de toiture et de mur, les racks, les montants métalliques, les gouttières, les rails d'autoroute, les cadres de porte et les pièces de châssis de voiture, pour n'en citer que quelques-uns.

Ce guide présente une vue d'ensemble des différents aspects des profileuses pour tôles d'acier, depuis les principes de fonctionnement, les capacités, les composants, les paramètres et les configurations jusqu'aux considérations relatives à la conception, aux coûts économiques et à la sélection des fournisseurs.

Types de profileuses de tôles d'acier

Les profileuses sont classées en fonction de la disposition des cylindres, du nombre d'opérations, du niveau d'automatisation, etc. Les principaux types sont les suivants :

Machines de formage de rouleaux en ligne

- Connues sous le nom de formeuses à cylindres en ligne ou en continu

- Les feuilles passent à travers des stands consécutifs dans le sens longitudinal

- Convient pour les pièces longues telles que les panneaux, les rails, les canaux à profil constant

- Possibilité limitée de variations de profil

Machines rotatives de formage de rouleaux

- Rouleaux disposés circulairement pour le formage rotatif

- La feuille est enroulée autour d'un mandrin central

- Utilisé pour fabriquer des anneaux, des cylindres, des cônes et des sections transversales variées

- Rendement élevé et cohérence dimensionnelle

Machines combinées ou modulaires

- Machines hybrides avec supports en ligne et rotatifs

- Offre à la fois une flexibilité des profils et une productivité élevée

- Permet de former des formes hélicoïdales et des composants coniques

Machines de formage de rouleaux CNC

- Outil de roulage réglable par des commandes informatisées

- Passage rapide d'un profil à l'autre

- Surveillance avancée, précision et contrôle des processus

- Idéal pour le prototypage rapide et les profils personnalisés

Machines entraînées par des servomoteurs

- Les servomoteurs contrôlent indépendamment chaque rouleau

- Permet des ajustements en temps réel pendant la production

- Réduction des coûts d'équipement et de maintenance

- Améliore la précision et la répétabilité du formage

Machines portables de formage de rouleaux

- Unités compactes et portables à installation rapide

- Utilisé directement sur les chantiers de construction

- Limité à des applications simples et de faible volume

- Rentabilité pour la production de pièces uniques de grande longueur

Principaux composants d'une profileuse

Les profileuses, qu'elles soient en ligne ou rotatives, sont constituées des éléments fondamentaux suivants :

Supports de rouleaux

Ils abritent les rouleaux supérieurs et inférieurs entre lesquels la feuille passe. Les supports sont disposés consécutivement selon la séquence du profil. Ils contiennent

- Arbres à rouleaux montés sur roulements

- Boîtiers pour supporter les arbres et permettre l'ajustement vertical

- Mécanismes d'entraînement pour faire tourner les arbres

Rouleaux de formage

Ils assurent le pliage et la mise en forme de la tôle par le biais de contours calibrés. Différents types de rouleaux :

- Découpage - mise en forme initiale

- Finition - profilage final

- Paire - rouleau supérieur et inférieur assorti

- Dimensionnement - pour la réduction de l'épaisseur

- Pignon - sans contours, pour le support

Guides d'entrée

Première série de rouleaux droits qui guident la feuille dans la machine. Minimise le désalignement.

Rouleaux de traitement

Rouleaux supplémentaires pour gaufrer, poinçonner, couper, gruger ou percer les tôles pendant le formage.

Rouleaux de support

Fournir un support et maintenir l'alignement des tôles entre les supports de formage. Empêcher l'affaissement.

Guides de sortie

Rouleaux droits finaux qui stabilisent et guident le profilé fini hors de la machine.

Decoiler ou Coil Car

Maintient le stock de bobines et alimente la machine en feuilles par l'intermédiaire d'un dérouleur motorisé. Contrôle de la tension.

Table d'alimentation

Supporte les feuilles entre le dérouleur et les guides d'entrée. Peut être équipé de capteurs de position des feuilles.

Entraînements de formage

Les moteurs sont couplés par l'intermédiaire d'un réducteur à un arbre de ligne entraînant tous les arbres à rouleaux par l'intermédiaire de chaînes ou de courroies.

Système hydraulique

Permet l'ouverture verticale des porte-rouleaux pour un changement rapide des outils.

Système de contrôle

Commandes automatisées pour des vitesses de rouleaux précises, un contrôle du processus et des caractéristiques de sécurité.

Principales spécifications et facteurs de conception

Les profileuses sont personnalisées pour répondre à des besoins de production spécifiques. Le tableau ci-dessous résume les principaux paramètres et facteurs pris en compte lors de la sélection et de la conception de l'équipement :

| Spécifications | Détails |

|---|---|

| Vitesse de formage | Taux de production en pieds/min ou en m/min. Les vitesses plus élevées nécessitent plus de puissance. |

| Ligne Vitesse de l'arbre | Vitesse de rotation de l'arbre d'entraînement principal en tr/min. Détermine la vitesse des rouleaux. |

| Stations de formation | Nombre de supports de rouleaux nécessaires pour une séquence complète de profils. |

| Taille du rouleau | Diamètre et largeur de la face. Plus grand pour les tôles de forte épaisseur. |

| Matériau du rouleau | Nuances d'acier avec durcissement pour la solidité, la longévité et la résistance à l'usure. |

| Roulements à rouleaux | Résistent à des charges élevées. Les modèles étanches évitent les pertes de lubrifiant. |

| Type d'entraînement | Servo électrique, hydraulique, mécanique, etc. Affecte le contrôle et l'efficacité énergétique. |

| Système d'alimentation | Capacité du dérouleur, conception de la table d'alimentation, positionnement des feuilles. |

| Système d'outillage | Changement facile et rapide pour de nouveaux profils. |

| Niveau d'automatisation | Implication de l'opérateur ou contrôle programmable de précision. |

| Jauges manipulées | Épaisseur des feuilles à former. Nécessité d'une taille de rouleau et d'une puissance appropriées. |

| Matériaux | Acier, aluminium, autres alliages. Il faut des matériaux et des résistances de rouleaux adaptés. |

| Dimensions des pièces | Largeur, longueur, complexité de la forme de profil souhaitée. |

| Volume de production | Production à court terme ou à grand volume. Impact sur le niveau d'automatisation. |

| Espace au sol | Longueur de la machine. La machine rotative est plus compacte que la machine en ligne. |

La sélection appropriée des paramètres ci-dessus garantit un profilage lisse et efficace qui maximise le rendement tout en offrant la qualité et la précision requises.

Principe de fonctionnement et déroulement du processus

Les principes fondamentaux du fonctionnement des profileuses sont décrits ci-dessous :

- Chargement des feuilles - Les bobines sont chargées sur un dérouleur motorisé. Les feuilles sont introduites dans les guides d'entrée.

- Alimentation - Le dérouleur déroule la tôle qui est tirée à travers des supports de rouleaux consécutifs.

- Formage progressif - La feuille passe par les stands suivants, qui la façonnent de plus en plus.

- Rouleau de contournement - Les rouleaux supérieurs et inférieurs ont des profils assortis pour un pliage progressif.

- Précision dimensionnelle - Les écarts entre les rouleaux, les rotations et la progression sont contrôlés avec précision.

- Soutien et stabilisation - Les rouleaux de renvoi et de support stabilisent la feuille pendant le formage.

- Opérations supplémentaires - Le gaufrage, le poinçonnage ou la découpe sont effectués entre les stands.

- Achèvement du profil - Le support final termine la forme du profil. Les guides de sortie stabilisent la feuille.

- Formé Partie Sortie - La longueur continue du profilé terminé sort de la machine pour les processus en aval.

Le profilage implique une alimentation, un pliage et un calibrage continus et synchronisés des feuilles dans le sens longitudinal pour obtenir les sections transversales souhaitées. Le profilage incrémentiel permet de grandes déformations sans surcontrainte du matériau.

Avantages du laminage

Le profilage offre plusieurs avantages qui le rendent idéal pour les volumes de production élevés :

Traitement à grande vitesse

- Vitesse de formage possible jusqu'à 100 m/min

- Production automatisée et continue

- Capable de répondre à des demandes de gros volumes

Cohérence dimensionnelle

- Processus programmable avec contrôle de précision

- Profils reproductibles et précis

- Tolérances relativement faibles

Flexibilité du profil

- Large éventail de formes réalisables

- Pièces de sections variées

- Capacité à former des géométries complexes

Économies de matériaux

- Pas de déchets de matériaux lors de la coupe

- Le traitement allégé améliore le rendement

- Des taux de rebut plus faibles

Rapport coût-efficacité

- Processus très productif et rapide

- Investissement en équipement inférieur à celui des presses

- Réduction des coûts d'exploitation

- Faible coût par pièce produite

Aspect fini

- Finitions lisses et esthétiques

- Le formage consécutif permet d'éviter les méplats

- Pas besoin de post-traitement

Ces facteurs font que le profilage convient à la production de composants métalliques en grandes quantités dans de nombreuses industries.

Applications et produits typiques

La polyvalence du profilage lui permet de produire divers profils, des plus simples aux plus complexes. Les applications typiques sont les suivantes :

Construction et infrastructure

- Toiture, bardage et panneaux muraux

- Poteaux en acier pour l'ossature

- Gouttières et tuyaux de drainage en métal

- Glissières de sécurité

- Garde-corps, mains courantes et balustrades

- Portes, fenêtres et cadres de murs-rideaux

- Diverses sections structurelles

Automobile et transports

- Cadres et traverses du châssis

- Piliers, rails, barres transversales

- Châssis de siège

- Jantes, profils de jantes

- Carrosseries de camions

- Pièces pour remorques utilitaires

- Sections de wagons de chemin de fer

Meubles et appareils électroménagers

- Rayonnages, étagères, armoires

- Boîtes, boîtiers, cadres

- Panneaux, boîtiers, couvercles

- Tubes, poignées, bras de support

- Profilés et garnitures sur mesure

Agriculture et machines

- Sections de flèche, bras de chargeur

- Gardes, boucliers, plates-formes

- Convoyeurs, trémies

- Pièces de silo, vis sans fin

- Cadres de machines, supports

Espaces commerciaux

- Compteurs de caisse

- Présentoirs, racks

- Signalisation et éclairage

- Revêtements, cloisons

- Garnitures décoratives

Les composants formés par laminage améliorent à la fois les propriétés structurelles et l'esthétique de nombreux produits.

Capacités du processus de formage par laminage

Les profileuses modernes offrent des possibilités étendues qui améliorent la flexibilité :

Matériaux à haute résistance

- Capacité à façonner des aciers à haute résistance jusqu'à une limite d'élasticité de 80 ksi

- Formage des nuances d'acier inoxydable, de titane et d'aluminium

- Matériaux des rouleaux adaptés aux matériaux des feuilles

Gamme d'épaisseur

- Peut traiter des feuilles d'une épaisseur comprise entre 0,5 mm et 8 mm

- Largeur de la face du rouleau adaptée à l'épaisseur

Caractéristiques du profil

- Formation de différents styles de perles, gaufrage, nervures, etc.

- Poinçonnage et perçage en ligne

- Possibilité de traitements spéciaux des bords, comme l'ourlet

Gamme dimensionnelle

- Largeur jusqu'à 2500 mm et longueurs supérieures à 15 m possibles

- Machines rotatives pour anneaux de plus de 3 m de diamètre

Changements rapides

- Systèmes d'outillage modulaires pour des changements de profil rapides

- Systèmes de positionnement assistés par ordinateur

Fabrication intégrée

- Opérations supplémentaires telles que le poinçonnage, le découpage, le soudage

- Intégration avec les processus en aval

Automatisation flexible

- Options de fonctionnement manuel ou entièrement automatique

- Intégration aisée de l'alimentation, de l'empilage et de la mise en paquets

Précision et contrôle

- Contrôle des forces pour l'assurance qualité

- Entraînements servoélectriques pour la précision

- CNC pour une surveillance et un contrôle avancés

Avec des capacités aussi étendues, le profilage peut s'adapter à la production d'une vaste gamme de conceptions de composants.

Principes de conception et optimisation des processus

Le profilage offre de vastes possibilités mais nécessite une conception optimale pour exploiter pleinement son potentiel tout en évitant les défauts. Les grands principes de conception sont les suivants :

Emplacement du profil

Déterminer l'axe neutre - la séquence de formage doit progresser de l'axe neutre vers l'extérieur. Cela permet de minimiser les contraintes.

Séquence de pliage

Commencez par réaliser tous les coudes longitudinaux sur toute la longueur. Poursuivre avec tous les coudes de bord ou les éléments d'extrémité.

Formage des sections

Il est préférable d'éviter les virages à plusieurs plans très différents en un seul passage. Il est préférable de procéder par sections pour plus de stabilité.

Contours du rouleau

Doit correspondre à l'épaisseur de la feuille. Un jeu trop important entraîne une instabilité, tandis qu'un jeu trop faible bloque la feuille.

Taille du rouleau

La taille du diamètre du cylindre influe sur l'adhérence. La largeur détermine le support de la feuille pendant le formage.

Nombre de passages

Un plus grand nombre de passes permet de réaliser des courbes plus larges avec moins d'étirement. Mais cela augmente le nombre de supports nécessaires.

Besoins en forces

Estimer la force par pied pour déterminer les besoins en énergie de la ligne. Une force excessive endommage l'outillage de roulage.

Orientation des grains

Aligner le grain de la tôle parallèlement à la direction de l'alimentation. Cela permet d'éviter les fissures lors du pliage.

Support de feuilles

Utiliser des rouleaux de renvoi/de soutien adéquats pour éviter l'affaissement et maintenir la planéité.

Le respect de principes de conception éprouvés permet d'obtenir un traitement fiable et des résultats de haute qualité de la part des profileuses. En outre, le processus global peut être optimisé par les moyens suivants :

- Placement correct des bobines et disposition de la ligne de déroulage

- Zones d'entrée et de sortie généreuses pour un bon suivi

- Système d'alimentation réglable pour différentes largeurs de feuilles

- Outillage modulaire à changement rapide pour des changements rapides

- Contrôle précis des processus grâce aux capteurs, aux servomoteurs et à l'automatisation

- Contrôle en temps réel des forces, des vitesses et des tolérances

- Entretien adéquat des rouleaux pour maintenir la performance

- Formation des opérateurs pour un travail efficace et la sécurité

Une conception et un agencement des lignes bien pensés, associés à l'amélioration des processus, garantissent un profilage sans heurts avec une efficacité et une qualité maximales.

Coût économique de l'équipement de formage de rouleaux

Le profilage peut impliquer un investissement initial considérable, mais offre des coûts de production par pièce très économiques.

Coût d'achat de l'équipement

- Coût de la machine de $100 000 à plus de $1 million

- La personnalisation, l'automatisation et la taille augmentent les coûts

- Coût par pied ~$800 à $1500 pour les machines moyennes

Coût de l'outillage

- Environ $3000 vers le haut par station de formage

- Des rouleaux spécifiques au profil doivent être achetés

- Les systèmes de changement rapide permettent de réutiliser l'outillage

Coût de fonctionnement

- Main-d'œuvre, entretien et consommables

- ~10% de coût d'équipement par an

- Moins élevé que d'autres procédés tels que l'estampage

Économie du prix des pièces

- Processus idéal pour les volumes supérieurs à 100 000 pièces

- Le coût par pièce peut être aussi bas que $1 à $5

- Économies de plus de $100 par pièce par rapport à d'autres procédés

- Les délais d'exécution et les coûts logistiques sont également réduits au minimum

Avec une planification et une conception efficaces, les lignes de profilage offrent un excellent retour sur investissement tout en minimisant les coûts de production.

Critères d'évaluation et de sélection des fournisseurs

Le choix du bon fournisseur de matériel de profilage est la clé de la réussite d'un projet. Voici quelques-uns des principaux critères de sélection :

Réputation et expérience de l'entreprise

- Des années d'expérience dans le monde des affaires et de l'industrie

- Une expérience éprouvée en matière d'installation et d'assistance

- Témoignages de clients et études de cas

Qualité et fiabilité

- Utilisation de composants de qualité supérieure

- Procédures de fabrication et de test rigoureuses

- Installations fonctionnant sans problème

Expertise en matière de personnalisation

- Capacité à concevoir des solutions personnalisées

- Gamme de machines et caractéristiques proposées

- Familiarité avec diverses applications

Capacités techniques

- Ingénierie et fabrication en interne

- Équipements et contrôles de dernière technologie

- Conceptions de machines éprouvées pour la performance

Services offerts

- Aide à la conception et simulation/modélisation

- Formation des opérateurs et contrats de maintenance

- Services de mise à niveau, de modernisation et de relocalisation

Livraison et soutien

- Délais de fabrication

- Installation, mise en service et assistance

- Service après-vente et fourniture de pièces de rechange à long terme

L'évaluation des fournisseurs de profileuses en fonction des paramètres ci-dessus permet de minimiser les risques liés à l'exécution du projet et d'optimiser les performances de l'équipement.

Avantages, inconvénients et limites

Le formage par laminage offre de nombreux avantages, mais présente également certaines limites inhérentes :

Avantages

- Processus continu hautement productif

- Faible investissement en matériel

- Coût par pièce très faible

- Pas de déchets de matériaux

- Précision dimensionnelle et répétabilité

- Capacité à couvrir une large gamme de tailles

- Convient aux matériaux à haute résistance

Inconvénients

- Coût initial de l'outillage par profil

- Contraintes de taille et de poids des pièces

- Délai de conception et de fabrication des rouleaux

- Capacité limitée de variation de la section transversale

- Pas idéal pour les faibles volumes de production

- Profils inversés complexes difficiles

- Risque de défauts tels que la torsion ou la courbure

Ces avantages font du profilage la solution idéale pour les volumes importants. Pour les volumes plus faibles, d'autres procédés peuvent être plus adaptés et plus économiques en fonction de la taille et de la complexité des pièces.

FAQ

Quels sont les matériaux qui peuvent être formés par roulage ?

- Les matériaux courants sont l'acier à faible teneur en carbone, l'acier inoxydable et l'aluminium. D'autres alliages façonnables comme le laiton et le cuivre peuvent également être traités. La dureté du matériau ne doit pas dépasser les températures de dureté maximale.

Quels sont les produits courants formés par laminage ?

- Les panneaux de construction, les gouttières, les toitures, les bardages, les tuyaux de drainage, les étagères, les rayonnages, les composants de châssis, les profilés pour portes, fenêtres et murs-rideaux en sont quelques exemples.

Quelle est la différence entre le profilage et le cintrage ou le freinage à la presse ?

- Le cintrage crée des pièces distinctes en appliquant une déformation ciblée, tandis que le profilage crée des profils continus par une progression graduelle d'un cintrage plus léger réparti en plusieurs petits incréments.

Quelles sont les tolérances possibles dans le formage par roulage ?

- Le formage par laminage permet des tolérances compétitives de +/- 0,5 mm, qui peuvent être encore améliorées grâce à une surveillance adéquate du processus et à des contrôles automatisés.

Qu'est-ce qui détermine la longueur minimale et maximale d'une pièce lors du formage par roulage ?

- Des longueurs de 1 à 15 mètres sont généralement possibles. La longueur maximale est influencée par les propriétés du matériau, le support de la tôle et la conception de la pièce. La longueur minimale requise est d'environ 8 à 10 bancs de formage pour compléter la séquence de profilage.

Quelle est la rapidité avec laquelle l'outillage de roulage peut être modifié pour de nouveaux profils ?

- Grâce aux systèmes modulaires de changement rapide, les temps de changement typiques vont de 20 minutes à 1 heure. Pour les changements de profil fréquents, les supports programmables CNC permettent de minimiser le temps de changement.

Quels sont les défauts susceptibles d'apparaître dans les pièces formées par laminage ?

- Les défauts potentiels sont la torsion, la courbure, l'évasement, le gauchissement, les plis et l'ondulation des bords. Ils peuvent être évités grâce à un entretien adéquat de la machine, à la conception du rouleau, à la qualité du matériau et au contrôle du processus.

Quels sont les facteurs qui influencent le prix des profileuses ?

- Les paramètres tels que la longueur en pieds linéaires, le tonnage, le niveau d'automatisation, les vitesses, la capacité des bobines, la gamme d'épaisseurs des matériaux, les entraînements et les commandes ont un impact sur le coût. La fourchette typique est de $100 000 à $1 million.

Quels sont les besoins d'entretien des laminoirs ?

- La maintenance préventive de base comprend le nettoyage, la lubrification, l'inspection de l'usure des rouleaux, l'étanchéité de l'entraînement, les roulements, l'hydraulique et l'électricité. Les pannes sont réduites au minimum grâce à une maintenance programmée.

Quelle est la durée de vie des composants des machines de profilage ?

- Avec une utilisation et un entretien adéquats, les principaux composants mécaniques peuvent fonctionner de manière fiable pendant 15 à 25 ans. Les systèmes de contrôle peuvent nécessiter des mises à niveau plus tôt. Les consommables tels que les arbres, les roulements et l'outillage doivent être remplacés tous les 4 à 5 ans ou en fonction de l'usure.

Conclusion

Principaux enseignements

- Le profilage permet une production économique et continue de profilés métalliques de qualité uniforme.

- Convient aux volumes élevés grâce à des taux de production rapides et à des coûts faibles

- Des capacités étendues pour former des formes diverses, des matériaux à haute résistance et des matériaux à haute teneur en carbone.

- Les facteurs liés à la conception des équipements, tels que la transmission, le niveau d'automatisation et l'outillage, ont une incidence sur les capacités et les prix.

- Le respect des principes de conception permet d'optimiser le formage et de minimiser les défauts.

- Le profilage excelle pour les pièces longues mais présente des limites pour les petites séries ou les formes complexes.

- Associé à un contrôle de précision et à l'automatisation, il permet une fabrication efficace et compétitive.

En résumé, les profileuses permettent de produire des pièces métalliques à grande vitesse et de haute qualité. Lorsqu'il est appliqué de manière appropriée, le profilage offre une excellente valeur pour les longues séries de production dans de nombreuses industries. Grâce à des innovations constantes dans la conception des galets, l'outillage et les commandes intelligentes, le profilage continue d'étendre ses capacités et de stimuler la productivité du travail des métaux.