Le profilage de garniture est un processus d'usinage des métaux qui permet de former des bobines de métal en profilés personnalisés avec des coupes de garniture. Machines de formage de rouleaux de garniture sont utilisées pour créer des profils de garniture pour diverses applications telles que la construction de bâtiments, l'infrastructure, le transport, l'emballage, etc. Ce guide complet fournit une vue d'ensemble détaillée des types de profileuses pour profilés d'habillage, des principaux composants, des spécifications techniques, des applications, des avantages, etc.

Vue d'ensemble du formage de rouleaux de garniture

Le profilage d'habillage est un procédé spécialisé de fabrication de tôle utilisé pour former des bobines de métal en profils d'habillage personnalisés. Il combine le profilage conventionnel avec des stations de découpe supplémentaires intégrées à la ligne.

Le profilage façonne les tôles plates en profilés en pliant progressivement le matériau à travers des paires consécutives de cylindres profilés. Le profilage de finition va encore plus loin en coupant les bords et en créant des pièces finies avec des tolérances serrées.

Les principaux avantages du formage de rouleaux de garniture sont les suivants

- Taux de production élevés et faible coût unitaire par rapport aux autres méthodes de découpe

- Flexibilité pour créer des formes de garnitures personnalisées et complexes

- Qualité constante et précision dimensionnelle supérieure à +/- 0,5 mm

- Minimisation des déchets puisque les coupes sont effectuées en ligne

- Applicable à une large gamme de métaux tels que l'acier, l'aluminium, le cuivre et le laiton.

Les profileuses sont disponibles dans différentes configurations pour produire des profilés droits ou enroulés à des vitesses supérieures à 100 mètres par minute.

L'ajout de stations de rognage et de refendage permet de créer des pièces finies sans aucune opération secondaire. Le profilage est donc idéal pour la production en grande quantité de pièces métalliques utilisées dans la construction, les infrastructures, les transports, l'emballage, la fabrication d'appareils électroménagers et bien d'autres domaines encore.

Types de machines de formage de rouleaux de garniture

Les profileuses peuvent être classées en fonction de la configuration de la ligne de production, du nombre de stations de formage, du type de méthode de coupe et des capacités de profilage :

Basé sur la ligne de production

- Machines en ligne : Toutes les opérations de formage et de découpe sont intégrées dans une ligne de production continue. Cela permet d'obtenir des rendements plus élevés et de faciliter le transfert des pièces.

- Machines de proximité : La ligne de formage est séparée de la ligne de coupe. Les profils formés sont transférés manuellement ou automatiquement vers la ligne de découpe. Offre une plus grande flexibilité pour les formes de profilés.

- Machines hors ligne : Le formage et l'ébarbage sont effectués sur des lignes complètement indépendantes dans des zones séparées. Le rendement est plus faible, mais il permet de former des profils standard et d'effectuer des coupes sur mesure.

Basé sur les stations de formation

- Machines à longueur de coupe fixe : Coupe le profilé à des longueurs prédéfinies après le formage. Utilisé pour la production en grande quantité de pièces de longueur standard.

- Machines à longueur variable : Découpe des profils à la demande, à n'importe quelle longueur dans la limite de la capacité de la machine. Préférence pour les volumes faibles à moyens.

En fonction de la méthode de coupe

- Poinçonnage : Des poinçons hydrauliques ou servoélectriques réalisent des trous ou des encoches à des positions prédéfinies le long du profilé. Permet une personnalisation poussée.

- Cisaillement : Les fraises rotatives à la volée coupent les profilés sous un angle pour obtenir la longueur souhaitée. Plus rapide que le poinçonnage, mais avec des limites de forme.

- Sciage : Les lames de scie circulaire coupent les profilés perpendiculairement à la longueur. Permet d'obtenir des bords de coupe de qualité, mais est plus lent que l'ébarbage à la cisaille.

- Découpe au laser : Un faisceau laser réalise des découpes en faisant fondre le métal localement. Permet de réaliser des contours complexes sans matrice, mais a un rendement plus faible.

Basé sur les capacités de la forme du profil

- Profil fixe : Des jeux de cylindres dédiés produisent le même profil pré-conçu de manière répétée en grande quantité. Coûts réduits, changements plus rapides.

- Profil réglable : Les jeux de rouleaux offrent une certaine flexibilité pour ajuster les dimensions et créer une gamme limitée de profils similaires.

- Profil universel : Des stations de formage entièrement modulaires avec des outils à changement rapide permettent de produire n'importe quel profil personnalisé dans les limites de la capacité de la machine. Plus flexible mais plus coûteux.

Principaux éléments des lignes de profilage de garnitures

Les lignes de formage de rouleaux de garniture comprennent un équipement d'alimentation, des stations de formage, des zones de coupe et des convoyeurs de sortie.

Les principaux composants sont les suivants :

- Decoiler : Alimente les bobines de tôle plate dans la profileuse. Comprend un mandrin dérouleur, un chariot porte-bobine, un enfileur, un redresseur et un alimentateur.

- Stations de formation : Pliage et mise en forme progressifs de la bande à travers des supports de rouleaux consécutifs. Comprend les rouleaux supérieurs et inférieurs, les boîtiers, l'engrenage, l'entraînement et les commandes.

- Zone de poinçonnage et de coupe : Les outils de profilage à poinçon, à cisaille ou à scie effectuent des coupes de finition sur la section formée. Contient des fraises, des dénudeurs, des porte-outils et des commandes.

- Convoyeur de sortie : Transporte les pièces finies hors du système. Peut inclure des équipements de comptage, d'empilage et de regroupement des pièces.

- Équipement de sécurité : Les barrières immatérielles, les protections et les verrouillages assurent la sécurité de l'opérateur pendant la production automatisée.

- Contrôles : L'automate programmable automatise et surveille la vitesse de la ligne, l'alimentation, les formes, les coupes et la sortie afin d'optimiser la production. L'IHM permet de contrôler et de modifier les paramètres.

D'autres composants tels que les commandes en boucle, les redresseurs et les systèmes de lubrification permettent une production de qualité à grande vitesse sur les profileuses à garniture.

Spécifications typiques des profileuses de garnitures

Les formeuses de rouleaux de garniture sont disponibles dans une large gamme de tailles et de spécifications pour répondre aux exigences de la production :

| Spécifications | Valeurs typiques |

|---|---|

| Vitesse de la ligne | 10 - 120 m/min |

| Capacité de largeur de bande | 50 - 2100 mm |

| Épaisseur de la bande | 0,3 - 4 mm |

| Longueur minimale du profilé | 300 mm |

| Longueur maximale du profilé | Illimité avec coupe à longueur |

| Tolérance de longueur | +/- 1 mm |

| Tolérance de perforation | +/- 0,5 mm |

| Gamme de tailles de trous | 8 - 100 mm dia. |

| Puissance installée | 15 - 150 kW |

| Niveau sonore | <85 dB |

| Environnement de production | 10 - 40°C, <90% humidité |

Les machines peuvent être fournies dans des modèles standard ou conçues sur mesure. Des capacités allant jusqu'à 2500 mm de largeur et 6 mm d'épaisseur sont possibles pour des applications spéciales.

Applications des profilés laminés de finition

Le profilage de garnitures permet de produire en masse et de manière rentable des garnitures métalliques finies. Les applications typiques sont les suivantes

Bâtiment et construction

- Cadres de fenêtres et de portes

- Murs-rideaux, bardages, façades

- Toiture et solin

- Cadres de cloisons intérieures

- Eclairage troffers, downlighters

- Moulures et garnitures décoratives

- Balustrades, mains courantes

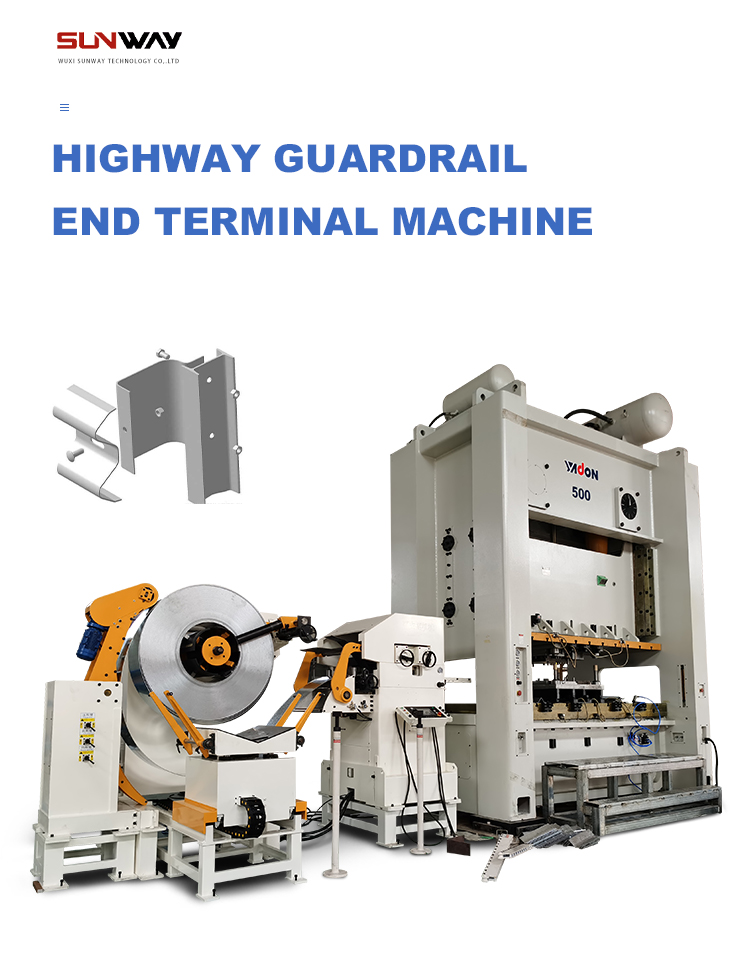

Infrastructures et transports

- Barrières routières

- Barrières de sécurité

- Panneaux de wagons

- Panneaux pour camions et remorques

- Panneaux pour la construction navale

Stockage, rayonnages et étagères

- Colonnes droites

- Supports d'étagères

- Traverses

- Rayonnages de gondole

- Garnitures de support décoratives

Mobilier

- Cadres de bureau et d'armoire

- Caniveaux et coulisses de tiroirs

- Pieds de chaises et de tables

- Garnitures décoratives

Appareils électriques et électroménagers

- Carters de moteurs et de pompes

- Boîtiers et châssis électriques

- Panneaux de contrôle

- Revêtements pour réfrigérateurs

- Conduits de four et de climatisation

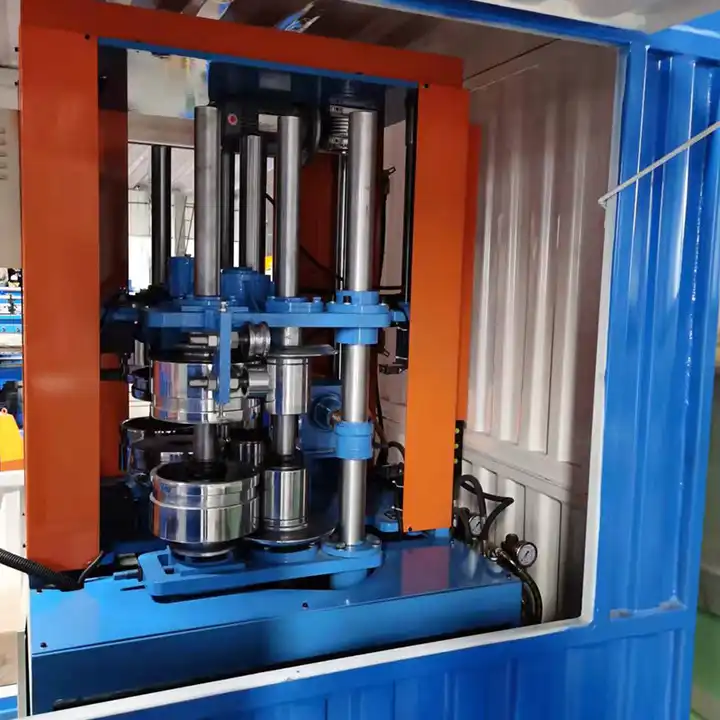

- Habillage des fûts et des cylindres

Autres applications

- Signalisation et affichage

- Équipement de terrain de jeux

- Matériel agricole

- Composants automobiles - Applications de défense

Presque toutes les applications nécessitant des profils de coupe linéaires peuvent bénéficier du formage de rouleaux de coupe pour une qualité constante à des rendements élevés.

Avantages et bénéfices du formage de rouleaux de garniture

Voici quelques-uns des principaux avantages offerts par les machines de formage de rouleaux de garniture :

- Vitesse de production élevée - Jusqu'à plus de 100 mètres par minute

- Faible coût - Les volumes élevés réduisent considérablement le coût par pièce

- Économies de matériaux - Faible perte de ferraille par rapport à d'autres méthodes de coupe

- Flexibilité - Différents profils possibles à partir d'une même ligne

- Personnalisation - Formes uniques réalisables grâce à la conception de l'outillage

- Cohérence -le contrôle paramétrique du formage garantit l'uniformité

- Automatisation - Production sans surveillance 24/7 après l'installation

- Simplicité - Des bobines aux pièces finies en un seul processus

- Qualité - Précision supérieure à 1 mm sur toutes les caractéristiques

- Évolutivité - Lignes disponibles de 1 m à 3 m de largeur

- Fiabilité - Construction industrielle robuste pour une utilisation intensive

Lorsque des volumes importants de pièces métalliques de précision sont nécessaires, le profilage des garnitures constitue une solution de fabrication efficace et rentable.

Limites du formage de rouleaux de garniture

Bien qu'il offre de nombreux avantages, le formage par rouleaux de garnissage présente également certaines limites :

- Coût initial élevé de l'outillage - Les matrices, les poinçons et les jeux de rouleaux personnalisés nécessitent un investissement initial.

- Temps de préparation - Les changements d'outils peuvent prendre plusieurs heures pour les changements de profil.

- Commandes répétées - Convient mieux à la production continue en grande quantité qu'aux prototypes ou aux petits lots.

- Contraintes de forme - Un pliage et un ourlet importants peuvent dépasser la capacité de la profileuse.

- Limites d'épaisseur - Épaisseur de bande généralement comprise entre 0,5 et 6 mm

- Options de matériaux - Principalement l'acier au carbone, l'aluminium et l'acier inoxydable

- Opérations secondaires - Des étapes supplémentaires peuvent être nécessaires, comme le soudage, l'insertion de matériel, la peinture.

- Limites de précision - Tolérances de l'ordre de ±0,5 mm, pas pour les pièces de haute précision

Pour les petites séries ou les composants très complexes, d'autres procédés tels que le poinçonnage CNC ou la découpe au laser ou au jet d'eau peuvent être plus appropriés.

Processus de formage des rouleaux de garniture étape par étape

Un processus typique de formage de rouleaux de garniture consiste en.. :

1. Déshuilage

- Bobines de tôle chargées sur un dérouleur motorisé

- Enfilage de la bande à travers le profileur

- Utilisation d'un contrôle en boucle et d'un redresseur pour un déroulement stable

2. L'alimentation

- Les rouleaux d'alimentation tirent la bande à travers les stations à la vitesse programmée

- Moteurs d'alimentation synchronisés avec le profilage

- La tour d'accumulation stabilise le flux de matériaux

3. Formage de rouleaux

- La feuille passe par des stations progressives

- Les rouleaux profilés cintrent progressivement la bande dans le profil

- Pliage, aplatissement et calibrage successifs

4. Prédécoupe

- Les stations de poinçonnage réalisent des trous ou des encoches

- Les cisailles rotatives permettent de réaliser des coupes angulaires

- Des fraises, des scies ou des lasers découpent les modèles si nécessaire.

5. Parage

- Une cisaille volante ou une scie coupe les pièces à longueur

- Bandes de chutes coupées automatiquement

- Précision de la coupe transversale à ±1 mm

6. Sortie et empilage

- Les pièces formées et découpées sortent sur le convoyeur

- Compter, regrouper, empiler pour une manipulation aisée

- Finition hors ligne si nécessaire

Comment choisir une machine de formage de rouleaux de garniture appropriée

Le choix de la machine de formage de rouleaux de garniture appropriée dépend de facteurs tels que

- Volume annuel - des volumes plus importants nécessitent des équipements plus lourds

- Largeur de la bande - largeurs standard et sur mesure disponibles

- Epaisseur du métal - les machines ont une capacité allant de 0,3 mm à 7 mm

- Forme du profil - les formes simples en C et en U sont les plus faciles à produire

- Variabilité de la longueur - capacité de longueur fixe ou variable

- Opérations secondaires - poinçonnage, grugeage, fraisage, perçage

- Vitesse de la ligne - mètres linéaires par minute

- Exigences en matière d'outillage - l'investissement initial dans l'outillage

- Besoins de précision - tolérances dimensionnelles et de coupe

- Niveau d'automatisation - facilité d'installation, de changement de format et de fonctionnement

- Budget - considérations relatives au coût initial et aux frais d'exploitation

Travailler en étroite collaboration avec les fabricants de machines de formage de rouleaux pour sélectionner les spécifications optimales correspondant aux besoins du produit. Donner la priorité à la vitesse, à la flexibilité, à la précision et à la fiabilité pour obtenir les meilleurs résultats.

Principaux fabricants de machines de formage de rouleaux de garniture

Les principaux fournisseurs mondiaux de machines de formage de rouleaux de garniture sont les suivants :

| Compagnie | Pays |

|---|---|

| Foshan YSD Roll Forming Machinery (machines de formage de rouleaux) | Chine |

| Botou Xianfa Roll Forming Machine Factory | Chine |

| JIDET | Chine |

| Formtek | Taïwan |

| DIMECO | ÉTATS-UNIS |

| Machines Samco | Canada |

| Groupe Bradbury | ROYAUME-UNI |

| Metform International | ROYAUME-UNI |

| Gasparini | Italie |

| Dreistern | Allemagne |

Ces fabricants proposent des lignes de profilage de garnitures standard et personnalisées dans une large gamme de tailles et de spécifications. Ils proposent également l'intégration des lignes, l'outillage, les mises à niveau et un service d'assistance local.

Prix des profileuses de garnitures

Les prix des profileuses de garniture dépendent de facteurs tels que

- Largeur et vitesse de la ligne

- Niveau d'automatisation et d'extras

- Standard ou sur mesure

- Ajout d'options telles que le poinçonnage, le sciage, etc.

- Localisation géographique du fournisseur

Les fourchettes de prix habituelles sont les suivantes

| Cote de la machine | Fourchette de prix |

|---|---|

| Jusqu'à 800 mm de largeur | $40,000 – $180,000 |

| 1000 - 1600 mm de largeur | $80,000 – $350,000 |

| 2000 - 2500 mm de largeur | $200,000 – $750,000 |

Les lignes plus importantes ou hautement personnalisées peuvent coûter plus de $1 million. Les équipements secondaires tels que les dérouleurs, les tables de sortie et l'outillage viennent s'ajouter à l'investissement initial dans la machine.

Les coûts d'exploitation comprennent les services publics, la main-d'œuvre, la maintenance, les consommables et le remplacement de l'outillage au fil du temps. Les coûts de production exacts dépendent de facteurs spécifiques à l'application.

Comment installer, utiliser et entretenir les lignes de rouleaux de garniture ?

Installation

- Le sol doit être plat et de niveau pour permettre l'alignement de la machine

- Matériel de levage nécessaire pour la mise en place de la profileuse

- Les services publics tels que l'électricité et l'air comprimé doivent être disponibles.

- Des protections et des marquages de sécurité doivent être mis en place.

Fonctionnement

- Les manuels détaillent les procédures d'utilisation étape par étape

- Programmation des paramètres de contrôle, des vitesses et de l'alimentation

- Contrôler le fonctionnement de la ligne, procéder à des ajustements

- Huile et entretien selon les spécifications

Maintenance

- Quotidiennement : contrôles visuels, nettoyage des débris, contrôles de sécurité

- Hebdomadaire : lubrification des roulements, inspection des chaînes, des entraînements

- Mensuel : vérification de la tension de la courroie, du couple de fixation

- Tous les ans : révision, vidange de la boîte de vitesses, inspection du système hydraulique

La maintenance préventive minimise les temps d'arrêt non planifiés pour une production maximale. Gardez en stock les pièces de rechange, les rouleaux et les consommables pour des changements rapides.

Guide pour choisir le bon fournisseur de machines de formage de rouleaux de garniture

Il est essentiel de choisir le bon fournisseur de machines de formage de rouleaux de garniture pour obtenir un équipement qui réponde aux besoins et qui soit rentable à long terme. Voici une liste de facteurs à prendre en compte pour évaluer les fournisseurs potentiels :

- Réputation - Historique éprouvé et avis des clients

- Spécialisation - L'accent est mis sur les équipements de profilage

- Personnalisation - Capacité à adapter la machine aux besoins

- Expérience en matière de conception - Des solutions pour des applications diverses

- Normes de qualité - Tolérances strictes et temps de fonctionnement élevé

- Capacité de production - Capacité à respecter le calendrier

- Gamme de services - Installation, formation, maintenance

- Soutien à la clientèle - Réactivité aux problèmes, présence locale

- Tarification - Tarifs et conditions de paiement compétitifs

- Certifications - Marquage ISO, CE, etc.

Visitez les usines des fournisseurs afin d'inspecter directement les pratiques de fabrication. Obtenir des références de clients existants permet également d'obtenir des informations précieuses. Privilégiez les fournisseurs qui comprennent l'application et fournissent des équipements fiables et de haute qualité, assortis d'un solide service après-vente.

Avantages et inconvénients du coffrage de rouleaux de garniture

| Pour | Cons |

|---|---|

| Des vitesses de production élevées | Coût initial élevé de l'outillage |

| Faible coût par pièce | Longs délais d'approvisionnement en outillage |

| Cohérence et répétabilité élevées | Temps de préparation pour les changements |

| Un minimum de déchets | Principalement limité à des volumes élevés |

| Processus automatisé | Limitations de forme pour les profils complexes |

| Livraison rapide pour les profils en stock | Contraintes de taille basées sur la capacité de la machine |

| Une intégration simple | Choix limité de matériaux |

| Large éventail de possibilités de profils | Une finition secondaire peut être nécessaire |

Applications et limites

Applications

- Boiseries et panneaux pour la construction de bâtiments

- Revêtements et barrières pour les infrastructures

- Transport et composants automobiles

- Rayonnages, étagères, convoyeurs

- Conduits électriques et de chauffage, de ventilation et de climatisation

- Cadres et supports de meubles

- Boîtiers pour l'agriculture et les machines

- Emballages et conteneurs

- Enveloppe et garniture des appareils

- Encadrement de l'affichage et de la signalisation

Limites

- Très petites séries de moins de 1000 pièces

- Prototypage de petites séries

- Faible épaisseur de tôle inférieure à 0,5 mm

- Composants de haute précision avec une tolérance inférieure à 0,2 mm

- Géométries complexes nécessitant de multiples coudes

- Grandes feuilles de plus de 2500 mm de largeur

- Acier inoxydable ou autres alliages de niche

- Fabrications et assemblages soudés

FAQ

Qu'est-ce que le formage de rouleaux de garniture ?

Le profilage est le processus qui consiste à façonner des bobines de métal en profils personnalisés à l'aide d'une série de stations de laminage, combinées à des coupes d'ébarbage des bords pour créer des pièces finies.

Quel est le matériel utilisé ?

L'équipement principal comprend un dérouleur, un système d'alimentation, des stations de formage, des outils de coupe et un convoyeur de sortie. Les commandes automatisent l'ensemble du processus, de la matière première enroulée aux profilés formés et découpés.

Quels sont les métaux qui peuvent être découpés par roulage ?

Les matériaux les plus courants sont l'acier à faible teneur en carbone, l'acier inoxydable et l'aluminium. Le cuivre, le laiton, le titane et les alliages de nickel sont d'autres métaux susceptibles d'être formés par laminage.

Quelles sont les épaisseurs et les largeurs qui peuvent être traitées ?

Les machines standard traitent des matériaux d'une épaisseur de 0,3 mm à 7 mm, dans des largeurs allant de 50 mm à 2500 mm. Des unités spéciales sont disponibles au-delà de ces limites.

Quelle est la rapidité de la procédure ?

La vitesse des lignes de production varie généralement de 10 à 120 mètres par minute, en fonction de la taille et de la complexité des pièces.

Quelles sont les tolérances possibles ?

Les pièces formées par laminage peuvent être fabriquées avec une tolérance dimensionnelle de +/- 0,5 mm et une tolérance de longueur de coupe d'environ +/- 1 mm.

Quelles sont les applications typiques ?

Garnitures de construction, panneaux d'infrastructure, composants de transport, profilés de stockage/transport, conduits de CVC, équipement agricole, formes d'emballage et boîtiers d'appareils électroménagers.

Quels sont les principaux avantages par rapport aux autres méthodes ?

Les vitesses élevées, les coûts réduits, les économies de matériaux, les livraisons rapides, l'automatisation et la flexibilité de fabrication de pièces sur mesure sont les principaux avantages par rapport à d'autres techniques de fabrication.

À quoi dois-je faire attention lorsque je choisis un fournisseur de machines ?

Les facteurs clés sont la réputation, l'expérience, les normes de qualité, les capacités de personnalisation de la conception, la capacité de production, le service après-vente, les certifications et le rapport qualité-prix.

Quelle est la maintenance nécessaire ?

Contrôles quotidiens, lubrification hebdomadaire, inspections mensuelles et révisions annuelles de tous les composants. La tenue d'un stock de pièces de rechange permet de minimiser les temps d'arrêt.

Des étapes de finition secondaires sont-elles nécessaires ?

Pour certaines applications, des opérations supplémentaires telles que l'insertion de ferrures, le soudage, la peinture ou l'emballage peuvent être nécessaires après le profilage. Le fournisseur de la machine peut donner des conseils sur les besoins d'intégration.

en savoir plus Formage de rouleaux

Foire aux questions (FAQ)

1) Comment les machines de formage de rouleaux de garniture maintiennent-elles la qualité des bords serrés sur les bobines prélaquées ?

- En utilisant des guides d'entrée non marquants, des revêtements de rouleaux à faible friction (par exemple, TiN, chrome dur), un alignement précis des passes et des essuie-glaces en ligne. Les cisailles volantes rotatives avec servocommande synchronisée minimisent les bavures et les éclats de peinture.

2) Quand dois-je choisir la cisaille rotative plutôt que le servo-poinçonnage pour les caractéristiques de découpe ?

- Le cisaillage rotatif est idéal pour les coupes droites ou angulaires à grande vitesse ; le poinçonnage servo convient aux trous, aux fentes et aux encoches avec une précision de positionnement de ±0,5 mm et un rééquipement rapide basé sur des recettes pour la production mixte.

3) Quelles améliorations permettent de réduire les déchets sur les garnitures décoratives étroites ?

- Ajoutez le suivi des bandes en boucle fermée avec des capteurs de bord, des rouleaux de bridage anti-flottants, le redressement automatique des bobines et la vérification de la longueur et de l'angle au laser. Mettez en place un SPC sur la hauteur de la bride et l'étanchéité de l'ourlet lors des passages d'étalonnage.

4) Le profilage par enlèvement de copeaux peut-il s'appliquer à l'inox et à l'aluminium sans se gripper ?

- Oui - utiliser des lubrifiants appropriés ou des revêtements à sec, des cylindres polis/durcis, des rayons de passage plus grands et une réduction plus faible par passage. Pour l'acier inoxydable de la série 300, réduire la vitesse de la ligne ou ajouter des passes de formage supplémentaires pour limiter l'écrouissage.

5) Quelle est la meilleure façon d'accélérer les changements sur les lignes de coupe réglables/universelles ?

- Normaliser les entretoises et les cales, utiliser l'outillage à cassette pour les passes critiques, appliquer des feuilles de configuration numériques avec guidage AR/HMI et stocker des "recettes en or" de couple et de position. Il s'agit de vérifier à l'aide de jauges laser avant la signature du premier article.

2025 Tendances de l'industrie pour les machines de formage de rouleaux d'habillage

- Architectures servo hybrides : Les réseaux mécaniques avec des supports critiques servocommandés améliorent le contrôle de l'angle sur les ébarbages de faible épaisseur à une vitesse de 100-150 m/min.

- Conception numérique des passes et mise en service virtuelle : Utilisation généralisée de COPRA/PROFIL pour valider les motifs floraux et les dégagements de coupe avant l'acier, en réduisant les déchets de premier article 20-40%.

- Automatisation de la qualité en ligne : vision 2D/3D et contrôles laser de la longueur et de l'angle liés aux recettes PLC/HMI pour maintenir une tolérance de ±0,5 mm sur les garnitures décoratives et architecturales.

- Visibilité énergétique et GSE : les tableaux de bord kWh/compteur, les variateurs de vitesse régénératifs et la marche au ralenti intelligente réduisent l'intensité énergétique de 10-25% par compteur formé.

- Écosystèmes à changement rapide : L'outillage à cassette, le positionnement automatique des supports de rouleaux et l'identification RFID des outils réduisent les changements à 20-35 minutes pour les UGS de garnitures de bâtiment à haute teneur en matières premières.

Critères de référence et mesures d'adoption pour 2025

| KPI / Indicateur de marché (Trim Roll Forming) | 2023 Typique | 2025 Usines leaders | Impact sur les lignes de garniture | Source |

|---|---|---|---|---|

| Temps de changement (cassette/universel) | 60-120 min | 20-35 min | Meilleure utilisation des actifs | Le fabricant, FMA |

| Débris de premier article (garnitures décoratives) | 3-6% | 1-2% | Conception de passe numérique + vision en ligne | PME, données M |

| Intensité énergétique (kWh par mètre) | 0.05-0.09 | 0.04-0.07 | VFD/servo + freinage par régénération | DOE AMO |

| Adoption du contrôle qualité de la vision en ligne | ~28% | ~55% | Prévention des défauts en temps réel | AAD, PME |

| Taux de croissance annuel moyen (2024-2028) pour les équipements de formage de rouleaux et de garnitures | 3-4% | 4-6% | Rénovation + nouveaux investissements | Statista, MarketsandMarkets |

Références autorisées :

- Fabricators & Manufacturers Association (FMA) : https://www.fmamfg.org

- Le fabricant (formage par roulage) : https://www.thefabricator.com/topic/roll-forming

- Bureau de la fabrication avancée du ministère de l'environnement des États-Unis : https://www.energy.gov/eere/amo/advanced-manufacturing

- Société des ingénieurs de fabrication (SME) : https://www.sme.org

- données M (COPRA RF) : https://www.datam.de/en/copra

- Statista (données du marché) : https://www.statista.com

Derniers cas de recherche

Étude de cas 1 : Ligne d'habillage servo-intégrée pour solins architecturaux (2025)

- Contexte : Un équipementier du bâtiment produisant des solins enduits de couleur avait besoin de tolérances d'angle et de longueur plus serrées à plus de 120 m/min en raison de projets de façades haut de gamme.

- Solution : Ajout d'une découpe servocommandée avec contrôle de la longueur par laser, passage à un outillage à cassette pour les trois dernières passes de calibrage et mise en place d'un système de vision 2D en ligne pour vérifier l'intégrité de la peinture des bords.

- Résultats : La longueur CpK est passée de 1,05 à 1,67 ; les défauts de peinture des bords ont été réduits de 51% ; le temps de changement est passé de 74 à 33 minutes ; le débit global a augmenté de 22%.

Étude de cas n° 2 : conception numérique à double passe pour les profils de garniture de transport (2024)

- Contexte : Un fabricant de remorques a lancé cinq UGS de garnitures sur une profileuse universelle de garnitures avec des changements fréquents.

- Solution : Validation des motifs floraux dans COPRA RF, standardisation des piles d'intercalaires et introduction du SPC avec des préréglages automatiques de la position du stand stockés par UGS.

- Résultats : Les déchets de premier article sont passés de 4,21 TTP3T à 1,81 TTP3T ; le temps de préparation par UGS a diminué de 381 TTP3T ; la tolérance de longueur de ±0,5 mm a été maintenue à 110 m/min sur l'ensemble des cinq UGS.

Avis d'experts

- Taylan Altan, directeur (émérite), Centre pour le formage de précision, Université de l'État de l'Ohio

- Point de vue : "La minimisation de la déformation des bords et le contrôle du retour élastique passage par passage sont décisifs pour la précision des découpes de faible épaisseur, en particulier pour les bobines d'acier inoxydable et les bobines prélaquées".

- Source : https://cpf.osu.edu

- Kate Bachman, rédactrice en chef, The Fabricator

- Point de vue : "L'équipement des machines de formage de rouleaux de garnissage avec des coupes asservies et une vision en ligne permet d'obtenir des gains rapides et économiques en termes de capacité et de temps de fonctionnement, dépassant souvent les remplacements de lignes complètes en termes de retour sur investissement".

- Source : https://www.thefabricator.com

- John Bradford, ingénieur d'application, data M (COPRA RF)

- Point de vue : "La mise en service virtuelle des motifs de fleurs de coupe et des jeux de coupe peut réduire de moitié les itérations de mise en service et éviter des rebuts de bobines coûteux lors des premiers tirages".

- Source : https://www.datam.de/en/copra

Outils/ressources pratiques

- Conception et simulation de la passe : COPRA RF (données M) https://www.datam.de/en/copraUBECO PROFIL https://www.ubeco.com

- Contrôle de qualité et métrologie en ligne : Systèmes de vision Keyence https://www.keyence.comCapteurs laser de déplacement et d'angle Micro-Epsilon https://www.micro-epsilon.com

- SPC/analyse : InfinityQS https://www.infinityqs.comManuel de statistiques d'ingénierie du NIST https://www.itl.nist.gov/div898/handbook

- Entraînements/contrôles : Base de connaissances Rockwell Automation (EtherNet/IP, GuardLogix) https://rockwellautomation.custhelp.comSiemens Industry Support (TIA Portal, SINAMICS) https://support.industry.siemens.com

- Suivi énergétique : Ressources "Better Plants" du ministère américain de l'environnement (DOE) https://www.energy.gov/better-plants

- Normes de sécurité : Lignes directrices ISO 14120 et ISO 13849 https://www.iso.org ; OSHA Machine Guarding eTool https://www.osha.gov/etools/machine-guarding

Dernière mise à jour : 2025-10-27

Changelog : Ajout de 5 FAQ adaptées au formage des cylindres de garnissage ; insertion des tendances de 2025 avec un tableau des indicateurs clés de performance/statistiques et des sources ; inclusion de deux études de cas récentes ; compilation des points de vue d'experts ; liste des outils/ressources pratiques concernant les machines de formage des cylindres de garnissage.

Prochaine date de révision et déclencheurs : 2026-04-30 ou plus tôt si le rebut > 2,5% sur le stock revêtu, le changement > 45 min, l'intensité énergétique > 0,08 kWh/m, ou CpK < 1,33 sur les tolérances de longueur/angle.