Machines de formage de bobines sont utilisées pour façonner et plier des tôles et des plaques en pièces circulaires, coniques ou cylindriques. Cette technologie efficace permet de transformer des ébauches plates en composants de forme précise, essentiels pour les industries manufacturières.

Ce guide complet fournit une vue d'ensemble détaillée des principes de fonctionnement des machines de formage de plaques, des types, des composants, des spécifications, des facteurs de conception, de l'installation, du fonctionnement, des fournisseurs, des coûts, des avantages, des limitations, et bien plus encore.

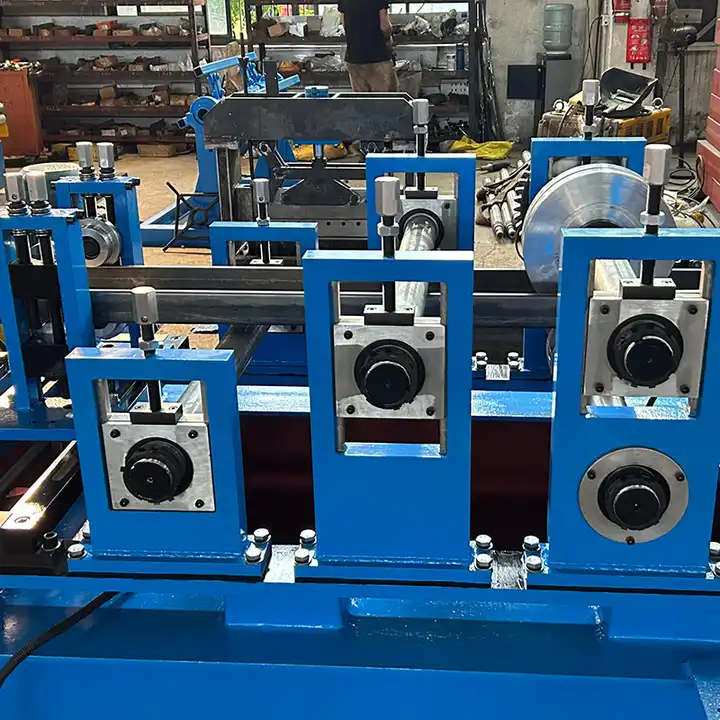

Introduction à la Machines de formage de rouleaux glissants

Le profilage par emboîtement, également connu sous le nom de profilage pyramidal, est un procédé de cintrage du métal qui permet de courber progressivement des pièces de tôle pour leur donner une forme circulaire ou conique. L'ébauche passe progressivement à travers trois rouleaux réglables pour produire un cintrage uniforme sans déformer le matériau.

Lorsque la pièce brute entre dans les rouleaux, elle prend un profil incurvé. En ajustant l'espacement et l'angle des rouleaux, il est possible de former différents diamètres et formes coniques. Le formage par galets permet de plier efficacement les tôles en anneaux, en cônes, en coudes et en diverses formes géométriques.

Principaux avantages de la technologie du profilage par glissement :

- Capacité à réaliser des courbes concentriques et des courbes composées

- Former des contours graduels sans déformation du matériau

- Grande précision dimensionnelle et qualité de pliage

- Minimisation de l'amincissement et de l'épaississement du métal

- Applicable à une large gamme de matériaux et d'épaisseurs

- Temps de configuration réduits entre les différents composants

Différents types de machines à former les cylindres sont disponibles en fonction de leur configuration.

Principales applications des machines de formage de rouleaux glissants

Les systèmes de formage par rouleaux glissants sont idéaux pour le pliage de haute précision de feuilles, de plaques et d'ébauches :

| Applications | Détails |

|---|---|

| Tubes et tuyaux ronds | Pour les utilisations structurelles et hydrauliques Diamètres de quelques pouces à plusieurs pieds |

| Sections coniques | Pour les trémies, les soutes et les pipelines Pentes graduelles |

| Coudes et coudes | Pour les conduits de chauffage, de ventilation et de climatisation Contours lisses |

| Anneaux métalliques | Bagues de roulement, brides Circulaire et non circulaire |

| Cylindres laminés | Fûts, réservoirs de stockage Cylindres de grand diamètre |

| Extrémités bombées | Pour récipients à pressionProfilés sphériques |

Ces composants trouvent de nombreuses applications dans l'ingénierie mécanique, les équipements de traitement, les infrastructures et la fabrication métallique.

Types de Machines de formage de rouleaux glissants

Les machines de formage de rouleaux glissants sont classées en fonction de la configuration des rouleaux :

| Les types | Description |

|---|---|

| Pyramide 3 rouleaux | Trois rouleaux de formage réglables Manuelle ou motorisée Conception de base |

| Pincement 4 rouleaux | Quatre rouleaux pour un meilleur contrôle Rouleaux motorisés Une production plus rapide |

| Cluster 3-rouleau | Groupe de trois rouleaux réglables Contrôle latéral indépendant Pour les profils complexes |

| Cintreuse à rouleaux CNC | Rouleaux à commande numérique Cintrage de précision Fonctionnalités avancées |

Un plus grand nombre de rouleaux et une commande CNC permettent d'obtenir des formes complexes, une plus grande précision et une production efficace.

Principaux composants des machines de formage de bobines

Principaux composants des systèmes de formage par rouleaux glissants :

| Composants | Fonction |

|---|---|

| Rouleaux de formage | Plier progressivement la feuille |

| Système de réglage du rouleau | Ajuster l'espacement des rouleaux, l'angle |

| Boutons de maintien de la feuille | Saisir fermement la feuille pendant le pliage |

| Unité de décoilage | Maintient la bobine de feuille pour un cintrage continu |

| Panneau de contrôle | Contrôle le fonctionnement de la machine |

| Cadre de base | Fournit un support rigide |

Des accessoires supplémentaires tels que des mandrins, des jauges et des guides peuvent être intégrés pour des applications de cintrage spécialisées.

Spécifications techniques de Machines de formage de rouleaux glissants

Les principaux paramètres techniques des machines de formage de cylindres de glissement :

| Spécifications | Valeurs typiques |

|---|---|

| Largeur maximale de la feuille | 1 - 8 pieds |

| Épaisseur minimale de la tôle | 26 gauge (0,5 mm) |

| Épaisseur maximale de la feuille | 1⁄4 - 1⁄2 pouce (6 - 12 mm) |

| Plage de réglage du rouleau | 1 - 10 pouces d'espacement |

| Diamètre du rouleau | 4 - 10 pouces |

| Entraînement par rouleaux | Manuel ou motorisé |

| Vitesse du rouleau | 10 - 25 tr/min |

| Capacité des rouleaux | 3 - 20 tonnes |

| Contrôle | Manuel ou CNC |

Le diamètre, l'espacement et la capacité d'entraînement déterminent la taille et l'épaisseur du métal qui peut être formé.

Aspects de la conception des machines de formage de rouleaux glissants

Facteurs clés de la conception des systèmes de formage par rouleaux glissants :

| Facteurs de conception | Description |

|---|---|

| Diamètre du rouleau | Affecte le rayon de courbure minimal |

| Réglage du rouleau | Gamme de diamètres et de cônes |

| Type d'entraînement | Exigences en matière d'alimentation |

| Capacité des rouleaux | Épaisseur et dureté de la tôle |

| Contrôles | Manuel, semi-automatique, CNC |

| Niveau d'automatisation | Chargement/déchargement, manipulation des pièces |

| Fonctionnalités ajoutées | Mandrins, jauges, etc. |

| Sécurité | Protections, arrêts d'urgence |

La machine est conçue en fonction des besoins de pliage, des propriétés des matériaux, de la précision et des exigences de production.

Normes et codes pour les machines à former les cylindres de glissement

Les équipements de formage de rouleaux doivent être conformes :

| Normes | Description |

|---|---|

| ISO 9001 | Système de gestion de la qualité |

| CE | Certification de sécurité pour l'Europe |

| ANSI | Normes de sécurité des machines aux États-Unis |

| ASTM | Propriétés des métaux et essais |

| ASME | Codes de conception des châssis à rouleaux |

Ces réglementations garantissent que l'équipement répond aux critères de qualité et aux besoins de sécurité.

Installation de machines de formage de rouleaux glissants

Une installation correcte est essentielle pour un fonctionnement efficace :

| Étapes de l'installation | Exigences |

|---|---|

| Préparation du site | Sol plat et nivelé Espace de travail suffisant Disponibilité des grues |

| Positionnement | Selon les plans d'implantation Aligner les sections de la machine Ancrage du corps de la machine |

| Assemblée | Assembler les pièces conformément au manuel Vérifier les alignements Installer des dispositifs de sécurité |

| Électricité | Connexions du câble d'alimentation Points de mise à la terre Eclairage |

| Essais | Test de fonctionnement Régler les paramètres du processus Échantillons initiaux |

Un espace suffisant est nécessaire pour le chargement/déchargement des pièces brutes et la manipulation des pièces formées.

Fonctionnement et entretien des machines à former des cylindres de glissement

Un fonctionnement efficace nécessite :

| Fonctionnement | Maintenance |

|---|---|

| Opérateurs qualifiés Manipulation sûre des matériaux Régler les paramètres du processus Inspecter les pièces formées | Nettoyage quotidien Lubrifier les roulements Vérifier la tension de la courroie Niveaux d'huile de la boîte de vitesses Remplacer les pièces usées |

Les activités de maintenance préventive conformes au calendrier permettent d'optimiser les performances.

Comment sélectionner un fournisseur de machines à former des plaques de plâtre

Facteurs clés pour choisir des fournisseurs d'équipement fiables :

| Paramètres | Critères |

|---|---|

| Gamme de machines | Modèles correspondant aux besoins |

| Capacité de production | Taux de production requis |

| Personnalisation | Flexibilité pour les profils spéciaux |

| Qualité | Fabrication certifiée ISO |

| Vivre | Années d'activité, clientèle |

| Expertise | Soutien technique à la conception |

| Service après-vente | Installation, formation, maintenance |

| Pièces détachées | Disponibilité des pièces d'usure |

| Tarification | Compétitif et transparent |

Sélectionnez un fabricant technologiquement compétent qui peut fournir la bonne solution.

Coûts de Machines de formage de rouleaux glissants

Fourchette de prix typique :

| Type de machine | Fourchette de prix |

|---|---|

| Pyramide manuelle à 3 rouleaux | $5,000 – $15,000 |

| Pincement motorisé à 4 rouleaux | $15,000 – $35,000 |

| Cintreuse de rouleaux de grappes CNC | $50,000 – $150,000 |

| Ligne entièrement automatique | $200,000+ |

Les coûts varient en fonction de la capacité des rouleaux, du niveau d'automatisation, de la précision et des capacités générales.

Avantages et inconvénients des machines de formage de rouleaux glissants

| Avantages | Limites |

|---|---|

| Gradual uniform bending No material deformation Précision dimensionnelle Temps de préparation réduits Grande flexibilité | Investissement initial plus élevé Limites de taille par machine Main d'œuvre qualifiée nécessaire Besoin d'espace important Vitesses inférieures à celles des presses plieuses |

Le formage automatisé des cylindres de glissement améliore l'efficacité et la qualité, mais nécessite au départ des dépenses d'investissement importantes.

FAQ sur les machines de formage de bobines

| Question | Réponse |

|---|---|

| Quels sont les matériaux qui peuvent être formés ? | Acier à faible teneur en carbone, acier inoxydable, aluminium, alliages de cuivre |

| Quelles sont les limites de taille ? | Jusqu'à 8 pieds de large, 1/4 - 1/2 pouce d'épaisseur |

| Quels sont les profils possibles ? | Cercles, cônes, coudes, têtes bombées |

| Quels sont les moteurs utilisés ? | Les moteurs à induction à courant alternatif sont généralement |

| Quels sont les contrôles utilisés ? | Manuel, semi-automatique, CNC |

| Quelle est la maintenance nécessaire ? | Nettoyage quotidien, lubrification et remplacement des pièces d'usure |

| Quels sont les aspects de la sécurité à prendre en compte ? | Protections, arrêts d'urgence, tapis de sécurité |

| Quelle est la surface optimale ? | Environ 400 m² pour une machine standard |

| Quels sont les facteurs qui influencent le coût de la machine ? | capacité des rouleaux, niveau d'automatisation, précision |

Conclusion

Les machines de formage par rouleaux glissants permettent de plier efficacement les tôles et les plaques métalliques en formes circulaires ou coniques avec une grande précision dimensionnelle. Pouvant former divers profils sans déformation, elles sont idéales pour le laminage d'anneaux, de tubes, de têtes de cuve, de coudes et de composants sur mesure.

Il est important de choisir la capacité et les caractéristiques des galets en fonction de la taille des pièces et des besoins de production. Avec des prix compétitifs, le formage par galets améliore la qualité et la productivité des industries de fabrication métallique.

en savoir plus Formage de rouleaux

Foire aux questions (FAQ)

1) How do slip roll forming machines differ from plate rolling machines?

- Slip roll formers use three or four smaller-diameter rolls for light-to-medium gauge sheets, ideal for precise cylinders and cones. Plate rolls handle heavier plate thicknesses with larger rolls and higher tonnage.

2) What is the minimum achievable diameter on a slip roll machine?

- As a rule of thumb, the minimum inside diameter is roughly 1.2–1.5× the top roll diameter for mild steel. Pre-bending and multi-pass techniques can reduce springback and achieve tighter diameters.

3) Can slip roll forming machines create conical sections accurately?

- Yes. Cones are formed by offsetting side-roll positions and feeding with controlled skew. For consistent tapers, use conical adapters, tapered shims, or dedicated CNC cone programs.

4) How does material grade affect springback and final diameter?

- Higher-strength alloys (e.g., 304/316 stainless, 5xxx/6xxx aluminum) exhibit greater springback. Compensate with smaller target diameters, additional passes, and calibrated overbend factors derived from test coupons.

5) What are best practices to avoid surface marking on polished or pre-painted sheets?

- Use polished/hardened rolls, apply protective films, employ non-staining, low-VOC lubricants, and clean rolls frequently. For mirror finishes, consider nylon or urethane overlay sleeves on contact zones.

2025 Industry Trends for Slip Roll Forming Machines

- Smart retrofits: Low-cost encoders and digital position readouts (DROs) added to manual 3-roll machines for repeatable diameters.

- Cone automation: Mid-range CNC 4-roll models now include cone-wizard templates and springback libraries by alloy and thickness.

- Sustainability: Shift to biodegradable, low-odor forming fluids to meet indoor air targets and simplify cleanup.

- Safety by design: Torque-limiting drives, interlocked pinch guards, and light curtains increasingly standard on CE-marked machines.

- Data-ready machines: OPC UA/MTConnect gateways let shops log roll positions, pass counts, and part IDs for QA traceability.

Références et aperçu des données pour 2025

| KPI (slip roll forming) | 2023 Typique | 2025 Meilleure catégorie | Impact pratique | Sources d'information |

|---|---|---|---|---|

| Diameter repeatability (± mm over 1 m Ø) | 1,0–1,5 | 0.3–0.7 (with DRO/CNC) | Fewer re-rolls and scrap | Le fabricant ; Fiches techniques OEM |

| Cone mismatch at seam (mm) | 2–4 | 0.5–1.5 | Faster fit-up/welding | SME; shop QA reports |

| Setup time for cone program | 20–40 min | 5-12 min | Higher small-batch throughput | OEM application notes |

| Low-VOC lubricant use (%) | ~30 | 60–75 | Better compliance/air quality | U.S. EPA guidance |

| Incident rate reduction with interlocked guards | - | 30–50% | Un fonctionnement plus sûr | OSHA/NIOSH best practices |

Références autorisées :

- ASTM A1008/A1011 (sheet steels) and A240 (stainless): https://www.astm.org

- Protection des machines OSHA : https://www.osha.gov/machine-guarding

- MTConnect data interoperability: https://www.mtconnect.org

- The Fabricator (bending/rolling): https://www.thefabricator.com

- SME manufacturing knowledge: https://www.sme.org

Derniers cas de recherche

Case Study 1: CNC Cone Wizard Deployment for Stainless Hoppers (2025)

- Background: A food equipment OEM struggled with variable seam gaps on 304 stainless conical hoppers (1.5–2.0 mm).

- Solution: Upgraded to a CNC 4-roll slip roll forming machine with cone-wizard software, added digital material libraries, and standardized pre-bend passes.

- Results: Seam mismatch reduced from 3.2 mm to 0.9 mm; rework time down 52%; average setup time cut from 34 to 10 minutes; finish quality improved with low-VOC, food-safe lubricant.

Case Study 2: DRO Retrofit on Manual 3-Roll for Aluminum Cylinders (2024)

- Background: A custom fab shop rolled 5052-H32 aluminum cylinders (1.6 mm) for HVAC with inconsistent diameters and frequent springback corrections.

- Solution: Installed magnetic scale DROs on top-roll position and side-roll axes; created a thickness–alloy–diameter lookup chart from 20 test coupons.

- Results: Diameter repeatability improved from ±1.3 mm to ±0.5 mm over 800 mm Ø; scrap rate dropped from 7.5% to 2.8%; average pass count reduced by 1 per part.

Avis d'experts

- Prof. Benjamin W. Schafer, PhD, Johns Hopkins University, Cold-Formed Steel Expert

- Viewpoint: “Slip roll forming precision hinges on controlling bend progression and compensating springback—data-driven overbend factors noticeably tighten tolerance bands.”

- Source : https://www.jhu.edu

- Kate Bachman, rédactrice en chef, The Fabricator

- Viewpoint: “CNC cone templates and position readouts are the big equalizer for job shops—repeatable conical sections are now achievable without elite operators.”

- Source : https://www.thefabricator.com

- Paul Hogendoorn, Manufacturing Data Consultant

- Viewpoint: “Edge devices that stream roll positions and part IDs via MTConnect reduce disputes at weld/fit-up and accelerate first-article approvals.”

- Source : https://www.mtconnect.org

Outils/ressources pratiques

- Design and simulation: COPRA RF (data M) cone/cylinder modules https://www.datam.de/en/copraUBECO PROFIL https://www.ubeco.com

- Tolerance calculators: Sheet metal bend/springback calculators (check alloy-specific data sheets from mills like Novelis, Outokumpu)

- Standards: ASTM A240 (stainless), A1008/A1011 (carbon steel) https://www.astm.org; ISO 9001 quality management https://www.iso.org

- Safety: OSHA Machine Guarding eTool https://www.osha.gov; NIOSH ergonomics resources https://www.cdc.gov/niosh

- Data/Connectivity: MTConnect for shop-floor interoperability https://www.mtconnect.org

- Industry insights: The Fabricator rolling/bending hub https://www.thefabricator.com

Dernière mise à jour : 2025-10-27

Changelog : Added 5 targeted FAQs; introduced 2025 trends with KPI table and sources; included two recent slip roll forming case studies; compiled expert viewpoints; listed practical tools and standards

Prochaine date de révision et déclencheurs : 2026-04-30 or earlier if cone seam mismatch >2 mm, diameter repeatability worse than ±0.8 mm over 1 m Ø, low-VOC adoption <50%, or setup time for cones >20 minutes