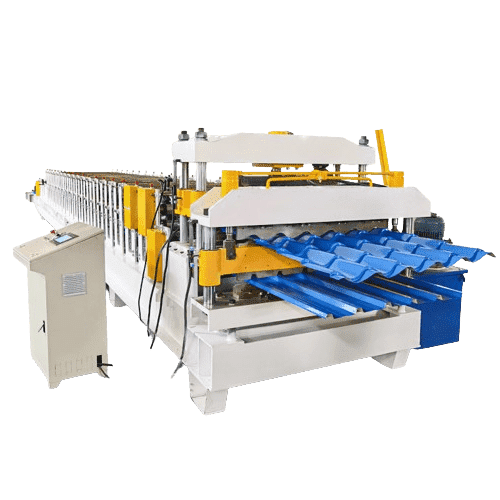

Les profileuses de tôles de toiture autobloquantes produisent des panneaux de toiture à emboîtement avec des connecteurs intégrés à partir de bobines. Ce guide passe en revue les configurations des profileuses autobloquantes, leurs composants, les options de personnalisation, les conseils d'utilisation et les considérations relatives à la maintenance afin d'informer les fabricants.

Machine de formage de tôles de couverture à verrouillage automatique Vue d'ensemble

Les profileuses de tôles de toiture à verrouillage automatique transforment les bobines plates en panneaux de toiture avec des joints mécaniques intégrés pour une installation simplifiée. Caractéristiques principales :

- Des volumes de production horaires élevés réduisent le coût par panneau

- Flexibilité dans la production de divers types de profils de verrouillage

- Réduction des déchets de matériaux par rapport aux processus d'emboutissage

- Production automatisée continue 24×7 après le chargement des bobines

L'examen des configurations, des possibilités de personnalisation et des procédures de maintenance aide les fabricants à utiliser de manière optimale les profileuses à rouleaux autobloquants.

Types de profileuses de tôles de couverture autobloquantes

Les variantes les plus courantes sont les suivantes

| Type | Description |

|---|---|

| Entraînement mécanique | Stations à alimentation hydraulique par l'intermédiaire de boîtes de vitesses mécaniques |

| Entraînement servoélectrique | Servomoteurs de précision à courant alternatif stations de contrôle indépendantes |

| Couche unique | Pour les petits profils de verrouillage standard |

| Double couche | Un système complexe de verrouillage plus important permet de former simultanément le haut et le bas de l'appareil. |

Tableau 1: Types de formeuses de rouleaux de tôles de couverture à verrouillage automatique, y compris la puissance, la configuration et les considérations relatives au formage

Les servocommandes électriques permettent des changements de réglage rapides, tandis que les engrenages mécaniques assurent la fiabilité d'un formage économique à usage intensif. Les machines à double couche augmentent le rendement des produits standard à verrouillage automatique.

Processus de formage par laminage de la tôle de toiture autobloquante

Un procédé de profilage en plusieurs étapes pour les panneaux de toiture à emboîtement comprend :

Décoilage - La bobine entre dans le dérouleur motorisé en maintenant la tension

Alimentation - Les rouleaux d'alimentation tirent l'acier à travers les stations suivantes

Préformage - La feuille se forme légèrement en forme d'onde de panneau précoce

Formage de profilés - Les supports séquentiels sont coupés puis forment des crochets de connexion.

Formage des serrures - Les positions finales se rapprochent des verrouillages de l'autre côté

Découpage - Une cisaille hydraulique coupe les panneaux à la longueur voulue

Comptage - Compteurs automatiques Feuilles de pointage

Empilage - Panneaux formés placés sur des tables de sortie

La synchronisation de ces étapes permet de produire efficacement et en grande quantité des couvertures autobloquantes.

Composants clés des profileuses de tôles de couverture autobloquantes

Les sous-systèmes techniques typiques sont les suivants

- Dérouleur - Maintient l'entrée de la ligne d'alimentation de la bande de la bobine

- Système d'alimentation - Tire le stock dans la première station de formage

- Matrices de formage progressif - Coupe progressive puis emboîtement des formes

- Système hydraulique - Entraînement par boîte de vitesses mécanique

- Système de contrôle - Automatisation de la vitesse de la ligne et du comptage

- Cutter - Cisaille les panneaux à la longueur après l'achèvement du profil

- Convoyeur de sortie - Empilement des panneaux finis

L'interconnexion de ces modules permet de maximiser le formage automatisé des feuilles de toit autobloquantes.

-

Petit pain de cadre d'armoire électrique formant la machine

Petit pain de cadre d'armoire électrique formant la machine -

Machine de formage de rouleaux de rail DIN

Machine de formage de rouleaux de rail DIN -

Rouleau d'échelle de câble formant la machine

Rouleau d'échelle de câble formant la machine -

Support de montage PV Profilé en forme de C formant la machine

Support de montage PV Profilé en forme de C formant la machine -

Rouleau de chemin de câbles formant la machine

Rouleau de chemin de câbles formant la machine -

Machine de formage de rouleaux de support de montage PV (profil HAT / Omega)

Machine de formage de rouleaux de support de montage PV (profil HAT / Omega) -

Support de montage PV Profilé en forme de Z formant la machine

Support de montage PV Profilé en forme de Z formant la machine -

Machine de formage de rouleaux de canal de jambe de force de montage solaire

Machine de formage de rouleaux de canal de jambe de force de montage solaire -

Machine de formage de rouleaux de canal de contrefiche

Machine de formage de rouleaux de canal de contrefiche

Lignes de formage de rouleaux de tôles de toiture autobloquantes personnalisées

Bien que standardisées, les possibilités de personnalisation comprennent

- Outillage de profilé - Les jeux de rouleaux spéciaux s'adaptent aux géométries d'enclenchement des clients

- Vitesse - Entraînements servoélectriques pour des temps de cycle plus courts

- Automatisation - Le contrôle, l'empilage et l'emballage permettent de réaliser des opérations à l'abri des lumières.

- Taille du déshuileur - Les grandes bobines réduisent les interruptions de chargement

- Opérations secondaires - Etapes de fabrication post-formage personnalisées telles que le poinçonnage

La formulation d'objectifs techniques spéciaux dans les demandes d'approvisionnement permet une tarification appropriée et une personnalisation des lignes répondant aux exigences commerciales en matière de verrouillage de sécurité des toitures.

Sélection des fabricants de formeuses de rouleaux de tôles de toiture autobloquantes

Lors de l'évaluation des fournisseurs, les principaux critères de sélection sont les suivants :

- Spécialisation - Recherche de vendeurs de profileuses dédiées

- Vivre - Examiner l'historique de l'entreprise et le portefeuille d'installations des clients

- Services de conception - Nécessité d'une assistance technique pour les besoins spécifiques

- Qualité - Exiger une construction entièrement en acier

- Validation - Vérifier les certifications de contrôle de la qualité et de la sécurité

- Services - Options d'installation, de formation et d'assistance à la maintenance

- Tarification - Comparer les propositions en veillant à la parité des fonctionnalités

L'examen approfondi de nombreux fabricants sur leurs points forts en matière d'ingénierie, de production axée sur la sécurité et de disponibilité de services continus permet de gagner en confiance au moment d'investir dans une automatisation majeure visant à améliorer l'usine.

Prix de la formeuse de rouleaux de tôle de toiture autobloquante

Les estimations budgétaires pour les coûts de la ligne complète de profilage s'étendent :

- Machine de base - Environ $125 000 pour l'essentiel

- Personnalisation de la taille - Pour les plus gros décolleurs, ajouter $5,000-$15,000

- Amélioration des servomoteurs - Ajout de $25,000-$60,000 par rapport aux entraînements mécaniques de base

- Convoyeurs/Transferts - $5,000-$15,000 selon l'automatisation

- Installation/Transport - Généralement, les techniciens professionnels réalisent entre $15.000 et $30.000.

Le facteur $175.000 à $275.000+ pour les lignes clés en main correspondant aux spécifications des commandes standard ou entièrement personnalisées permet en fin de compte d'aligner la productivité fabriquée sur le volume cible de l'entreprise, la flexibilité et les conditions de qualité exigées quotidiennement.

Maintien des opérations de laminage de tôles de toiture autobloquantes

Pour assurer une production régulière, les routines recommandées sont les suivantes :

Nettoyage quotidien - Débarrasser la ligne des débris qui empêchent les transferts

Inspections programmées - Inspection mensuelle des systèmes hydrauliques, électriques et des alignements

Entretien des rouleaux - Lubrifier/rectifier les matrices des rouleaux pour minimiser les rayures

Recalibrage - Entretien annuel vérifiant les capteurs, les actionneurs et l'alignement des presses

La détection précoce de l'usure des composants grâce à la maintenance prescrite permet d'éviter les temps d'arrêt imprévus en remplaçant les pièces de manière proactive - un état d'esprit axé sur la fiabilité appliqué au maintien d'un pourcentage élevé de disponibilité opérationnelle permettant une production constante de feuilles de toit interlock, 24 heures sur 24, 7 jours sur 7, pendant des décennies, pour répondre de manière transparente à la demande variable du marché, historiquement observée dans le monde entier.

Comparaison entre le profilage et les presses d'emboutissage

| Considération | Forme rouleau | Presses d'estampage |

|---|---|---|

| Temps de préparation | Heures | Jours |

| Délai d'exécution | Semaines | Mois |

| Coût de l'outillage | Des dizaines de milliers | Des centaines de milliers |

| Utilisation des matériaux | 95%+ | 60% |

| Flexibilité à court terme | Fort | Limitée |

| Complexité des produits | Des profils plus simples | Grande complexité possible |

Tableau 2. Comparaison de la production de tôles de toiture autobloquantes par profilage et par grande presse d'emboutissage

Pour produire efficacement des produits de niche mixtes dans des volumes mensuels variables, la flexibilité des solutions de formage par laminage mérite d'être prise en compte lors de l'évaluation des investissements optimaux dans les systèmes de fabrication pour soutenir les activités actuelles et prévues au cours des décennies probables d'évolution des exigences susceptibles d'émerger.

FAQ

Q : Quelles gammes d'épaisseur et de dureté les lignes peuvent-elles prendre en charge ?

R : La plupart traitent des épaisseurs de 0,4 à 1 mm à travers les niveaux de harnais jusqu'au degré 07/3H, notoirement difficile à estamper sans fissure ou fêlure car les tensions localisées durcissent au-delà de 85% en fonction de la géométrie et des ratios de pénétration déterminent les exigences de mise à niveau de l'équipement en équilibrant le tonnage par rapport aux stations de formage supportant correctement les coudes réalisés. Un recuit secondaire supplémentaire minimise souvent les contraintes d'affinage tout en réduisant les marges. Chaque spécification mérite donc un examen minutieux afin d'évaluer l'ensemble des capacités de l'écosystème de production actuellement en place.

Q : Quelles sont les causes des défauts de rayures sur les panneaux de toiture finis ?

R : L'accumulation, la dérive de l'alignement des rouleaux de la presse ou une purge externe inadéquate nécessitent parfois une surveillance et une maintenance plus vigilantes afin de s'assurer que la production d'une qualité de surface irréprochable n'est pas affectée à court ou à long terme. Il faut s'attaquer aux causes profondes plutôt que d'appliquer un confinement temporaire en inspectant les raisons pour lesquelles les problèmes se sont manifestés initialement.

Q : Une même ligne de production peut-elle traiter plusieurs types de profilés de verrouillage ?

R : Oui, des jeux de rouleaux supplémentaires à changement rapide ont transformé les systèmes, permettant des produits mixtes qui soutiennent une grande variété de produits tout en restant rentables - la flexibilité permettant d'élargir les catalogues de panneaux de construction de bâtiments de manière compétitive. Les solutions modernes de changement rapide d'outils rendent cela possible.

Q : Quelle est la plage de vitesse de production de ces laminoirs ?

R : Les lignes mécaniques fonctionnent généralement à une vitesse d'environ 20 mètres par minute. Les lignes servoélectriques intégrées peuvent atteindre un débit de plus de 80 mètres par minute en fonction de la puissance installée, du transfert du tonnage de la presse et des capacités d'alimentation du dérouleur de stock, le tout étant dimensionné de manière appropriée en fonction des objectifs de production finaux prévus chaque année. Les spécifications proposées sont soigneusement validées par rapport à des attentes réalistes en matière de volume, ce qui permet de communiquer honnêtement sur les capacités.