Mini-machines de formage de rouleaux sont un type d'équipement important utilisé pour former des tôles et des bobines de métal en profilés et pièces personnalisés. Cet article présente une vue d'ensemble détaillée des mini-formeuses à rouleaux, avec leurs caractéristiques principales, leurs spécifications, leurs fournisseurs, leurs applications, leur fonctionnement, etc.

Aperçu des mini-machines de formage de rouleaux

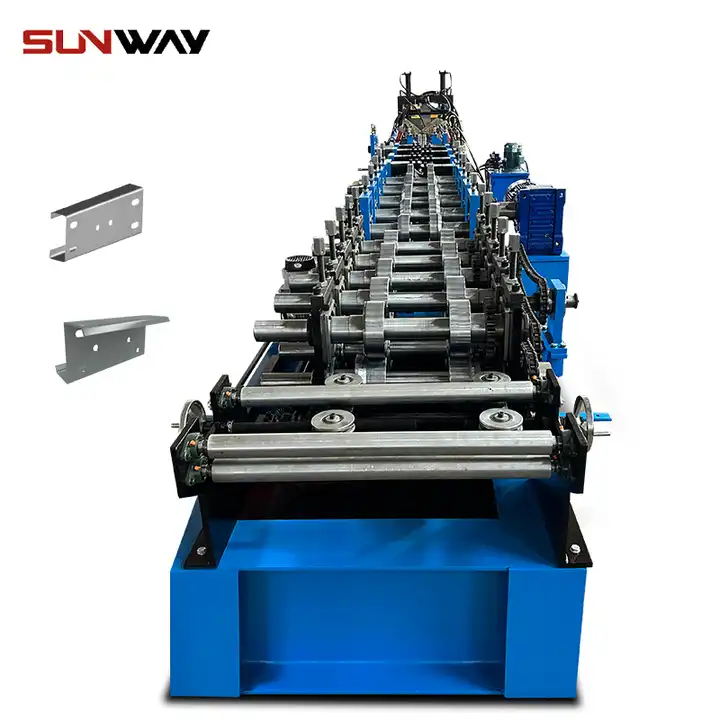

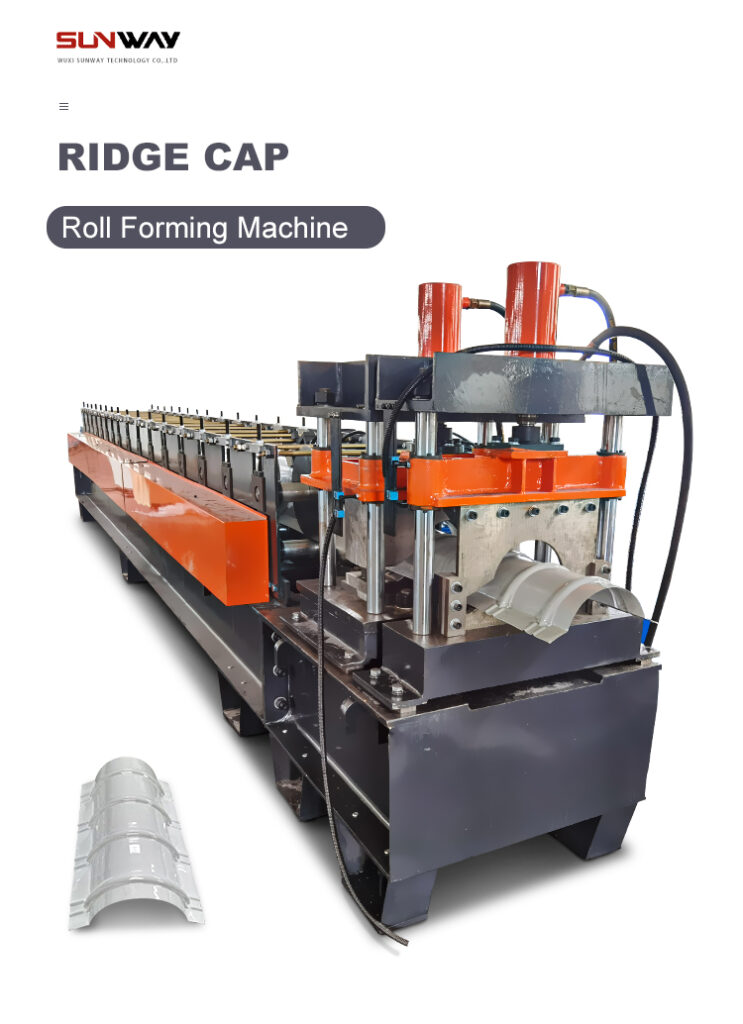

Les mini-galeries de formage, également connues sous le nom de lignes de bobines ou de cintreuses de profilés, sont conçues pour produire des profilés métalliques de différentes géométries et tailles à partir de bobines.

Voici les principales caractéristiques de ces systèmes polyvalents de formage des métaux :

- Qu'est-ce que c'est ? Une machine de profilage qui transforme les tôles plates et les bobines en profils ouverts et fermés personnalisés en pliant progressivement le matériau à travers des séries consécutives de rouleaux.

- Composants clés : Dérouleur, alimentateur, pré-coupeur, stations de formage de rouleaux, post-coupeur, empileur.

- Types : Formeuses à rouleaux 4-14 standard et personnalisées pour des profilés jusqu'à 120 mm de large.

- Matériaux utilisés : Tôles et bobines d'acier, d'acier inoxydable et d'aluminium jusqu'à 3 mm d'épaisseur.

- Applications : Angles, canaux, tubes carrés/rectangulaires, panneaux de toiture, systèmes de rayonnage, cadres de porte, etc.

- Industries : Construction, infrastructure, logistique, transport, agriculture, automobile, fabrication d'appareils électroménagers, etc.

- Avantages : Haute précision, cohérence, rapidité, flexibilité, rentabilité pour la production de masse.

- Limites : Taille et épaisseur de profil limitées, tolérances inférieures à celles des presses plieuses ou de la découpe au laser.

Les mini-formateurs à rouleaux offrent un bon équilibre entre polyvalence, faible encombrement, facilité d'utilisation et prix abordable. Examinons en détail les principales spécifications et les aspects de la conception.

Spécifications des mini-cylindres de formage

Le tableau ci-dessous présente les spécifications techniques typiques des mini-galeries de formage :

| Fonctionnalité | Description |

|---|---|

| Capacité de formage | 50-120 mm de largeur de profil, jusqu'à 3 mm d'épaisseur |

| Stations de rouleaux | 4-16 |

| Vitesse de formage | 10-25 m/min |

| Puissance d'entraînement principale | 3-7,5 kW |

| Tension | 220-480V, 3 phases |

| Système d'alimentation | Chaîne ou servomoteur |

| Échange de rouleaux | Manuel ou automatique |

| Poids de la bobine | Jusqu'à 3000 kg |

| ID de la bobine | 400-600 mm |

| Espace au sol | 4×2 mètres |

| Contrôle | PLC avec écran tactile HMI |

Ces profileuses sont disponibles en largeurs standard telles que 50 mm, 75 mm, 100 mm, 120 mm et en largeurs personnalisées. Le nombre de stations de rouleaux peut varier de 4 pour les profils de base à 16 ou plus pour les géométries complexes.

Une puissance d'entraînement principale plus élevée, comprise entre 5,5 et 7,5 kW, permet des vitesses de production plus élevées. Les systèmes automatisés de changement de rouleau et de sertissage des bords permettent de changer rapidement de profil.

Aspects clés de la conception d'une miniformeuse à rouleaux

Parmi les éléments de conception notables qui influencent les performances des mini-lignes de profilage, on peut citer

- Matériau du rouleau - Rouleaux en acier forgé ou en adamite à haute résistance.

- Entraînements - Moteurs servo ou ordinaires pour les sections de bobinage, d'alimentation et de formage.

- Roulements à rouleaux - Roulements à rouleaux très résistants, prévus pour des millions de cycles de rotation.

- Conception du rouleau - Rouleaux concaves/convexes en acier trempé pour un cintrage optimal.

- Réglage de l'écartement des rouleaux - Réglage motorisé ou manuel de l'écartement des rouleaux.

- Support du rouleau - Les boîtiers et les supports de rouleaux renforcés empêchent la flexion.

- Système d'alimentation - Des griffes caoutchoutées ou des chaînes de chenilles assurent la traction.

- Déshuileurs - Dérouleurs hydrauliques, pneumatiques ou motorisés puissants.

- Sécurité - Les barrières immatérielles, les arrêts d'urgence et les protections garantissent la sécurité des opérations.

- Cadre - Cadre en C robuste construit à partir de profilés en acier ou de poutres en I pour minimiser les vibrations.

La meilleure qualité des composants et la construction robuste garantissent une grande précision des pièces formées par laminage, un traitement plus rapide des métaux et une fiabilité même sous de lourdes charges.

Types de mini-machines de formage de rouleaux

Il existe deux types principaux de systèmes de mini-formage à rouleaux :

Formes de rouleaux standard

Ces machines plus simples à 4 ou 6 rouleaux peuvent produire des profils réguliers tels que des carrés, des rectangles et des angles de base dans des largeurs fixes de 50 ou 75 mm.

- Utilisé pour la production de grands volumes avec un minimum de changements.

- Flexibilité limitée - la production de nouveaux profils nécessite un changement de bobine.

- Opération généralement manuelle à moindre coût.

Lignes de profilage sur mesure

Ces profileuses avancées disposent de 10 stations de rouleaux séquentielles ou plus, qui peuvent être personnalisées pour produire des profils complexes sur mesure.

- Très flexible et ajustable pour des changements de profil rapides.

- Produit un nombre illimité de formes de profil, y compris des nervures complexes, des gaufrages, etc.

- Fonctions automatisées pour des changements de taille rapides et un temps d'arrêt minimal.

- Idéal pour les variations fréquentes de produits et les petits volumes.

- Coût de la machine plus élevé en raison de la personnalisation.

Principales spécifications des mini-machines de formage de rouleaux

Voici les spécifications et paramètres essentiels à prendre en compte lors du choix d'une miniformeuse à cylindres :

Tableau - Principales spécifications des mini-formeuses

| Spécifications | Description |

|---|---|

| Largeur du profil | 50 mm à 120 mm par incréments standard. Largeurs personnalisées possibles. |

| Epaisseur du matériau | Feuilles et bobines de MS de 0,5 mm à 3 mm. Jusqu'à 4 mm pour l'aluminium, le laiton, etc. |

| Stations de rouleaux | Détermine la complexité du profil. 4 à 16 stations en général. |

| Vitesse de formage | Des vitesses plus élevées, comprises entre 15 et 25 m/min, augmentent la productivité. |

| Puissance d'entraînement principale | 5,5kW-7,5kW pour un couple et une vitesse de formage optimaux. |

| Tension | 400V ou 480V, alimentation triphasée requise. |

| Diamètre de la bobine | Des bobines de 1000 à 1500 mm de diamètre assurent une production continue. |

| Poids de la bobine | Capacité de poids de la bobine jusqu'à 3 tonnes métriques. |

| Capacité du déshuileur | Dévidoirs hydrauliques ou motorisés d'une capacité de 2 à 3 tonnes. |

| Système d'alimentation | Chaîne Caterpillar, rouleaux de préhension, servomoteur pour la stabilité. |

| Conception du rouleau | Rouleaux concaves/convexes en acier trempé de différents diamètres. |

| Réglage de l'écartement des rouleaux | Réglage manuel ou motorisé NC pour des changements rapides. |

| Roulements à rouleaux | Roulements à rouleaux très résistants, conçus pour des millions de passages. |

| Cadre | Châssis en C robuste en acier avec lits de rouleaux usinés avec précision. |

| Sécurité | Barrières immatérielles, arrêts d'urgence, protections pour la sécurité des opérations. |

| Contrôle | PLC avec interface HMI à écran tactile pour une utilisation aisée. |

Tenez compte des volumes de production, des spécifications des matériaux et de la complexité des profils pour sélectionner les spécifications de la profileuse adéquate.

Composants clés des mini-chaînes de profilage

Les mini-formateurs à rouleaux sont constitués de plusieurs sections clés conçues pour fonctionner en synchronisation afin de former des profils de qualité en continu :

Tableau - Principaux composants d'une mini-formeuse

| Composant | Description |

|---|---|

| Dérouleur | Déroule la bobine plate et l'introduit dans la ligne. Il est équipé d'un système de déroulement motorisé et d'un mandrin de maintien de la bobine. |

| Unité d'alimentation | Saisit la feuille à l'aide de rouleaux/chaînes et l'introduit à vitesse constante dans la section de formage. |

| Prédécoupe | La bobine est cisaillée en bandes prédécoupées avant d'être formée en fonction de la longueur du profil. |

| Station de formage | Série de matrices à rouleaux de type pyramidal qui plient progressivement la bande à travers chaque station pour former le profil. |

| Armoire de commande | Abrite l'automate, l'IHM, les variateurs et les composants électriques. Permet la programmation et la surveillance. |

| Entraînement principal | Moto-réducteur qui actionne la dérouleuse, l'alimentation et le formage des sections en synchronisation. |

| Découpeur de poteaux | Coupe le profilé formé à la longueur souhaitée selon les exigences de la production. |

| Empileur | Les profilés finis sont empilés ou rassemblés de manière ordonnée. |

L'interaction harmonieuse entre ces sous-systèmes permet d'obtenir un profilage continu, rapide et précis.

Principe de fonctionnement des mini-machines de formage de rouleaux

Voici les étapes clés du fonctionnement des mini-lignes de profilage :

- Décoilage - La bobine de tôle est maintenue sur un mandrin de déroulage motorisé. Elle est déroulée et libérée dans la section d'alimentation.

- Alimentation - Des rouleaux/chaînes de pinces saisissent la bande et l'introduisent à une vitesse constante dans la section de formage.

- Pré-coupe - La longueur d'alimentation est prédécoupée à la longueur de la pièce finale par des lames de cisaillement intégrées.

- Formation - La longueur prédécoupée passe par des stations de laminage pyramidales consécutives. Chaque station plie progressivement la bande pour obtenir la forme de profil souhaitée.

- Post-coupe - Les coupeurs en bout découpent le profilé à la longueur finale requise en fonction des besoins de la production.

- Empilage - Les pièces formées sont soigneusement empilées pour faciliter la manipulation et l'emballage.

La vitesse d'alimentation, l'écartement des rouleaux et le séquençage sont programmés dans l'automate programmable qui coordonne le processus pour une production en continu. Des logiciels de simulation 3D avancés sont utilisés pour visualiser le séquençage optimal des rouleaux et la disposition des matrices avant la fabrication des rouleaux.

Applications et profilés produits sur les mini-cylindres de formage

Voici quelques-uns des profils, pièces et applications les plus courants formés sur les mini-chaînes de profilage :

Tableau - Profils et applications typiques des mini-formeuses

| Forme du profil | Applications typiques |

|---|---|

| Tube carré | Encadrement de meubles, agencement de magasins, panneaux de signalisation |

| Tube rectangulaire | Portes, fenêtres, grilles de portail |

| Canal d'angle | Racks, étagères, fermes de toit |

| Profil de l'oméga | Faux plafonds, cloisons |

| Profil Sigma | Pièces automobiles, wagons de chemin de fer |

| Profil du carreau de marches | Tôles de toiture, revêtements muraux |

| Profils trapézoïdaux | Toitures, murs et bardages |

| Cadres de porte | Encadrements de portes métalliques pour logements et bâtiments commerciaux |

| Panneaux formés | Boîtiers d'appareils ménagers, panneaux d'ascenseurs |

| Profils personnalisés | Cintrage de profilés selon les spécifications du client |

La liste des domaines d'application est vaste : construction, infrastructures, logistique, agriculture, automobile, appareils électroménagers, mobilier de bureau, etc.

Avantages et bénéfices des mini-chaînes de profilage

Voici quelques-uns des principaux avantages de l'utilisation des mini-galeries de formage :

- Flexibilité - Possibilité de produire un nombre illimité de profils en changeant les matrices des rouleaux.

- Efficacité - Production élevée, jusqu'à 18 000 pièces par équipe.

- Cohérence - Pièces de précision avec des tolérances et une répétabilité étroites.

- Rentabilité - Coût inférieur à celui des procédés alternatifs tels que les presses plieuses.

- Économies de main-d'œuvre - Production automatisée avec un minimum de main-d'œuvre.

- Efficacité de l'espace - L'empreinte compacte permet d'économiser de l'espace dans l'usine.

- Polyvalence - Capacité à travailler sur une large gamme de matériaux et d'épaisseurs.

- Évolutivité - Il est facile d'augmenter la production en mettant en place des équipes supplémentaires.

- Productivité - Production continue avec un minimum de temps d'arrêt.

- Durabilité - Des machines robustes conçues pour fonctionner 24 heures sur 24 et 7 jours sur 7.

- Sécurité - Des mécanismes de sécurité avancés préviennent les accidents du travail.

- Durabilité - Réduit le gaspillage de matériaux.

Les mini-formateurs à rouleaux constituent une solution idéale pour la production de profilés et de pièces métalliques en quantités moyennes à élevées pour diverses industries.

Limites des mini-machines de profilage

Si les lignes de profilage miniatures offrent de nombreux avantages, elles présentent néanmoins certaines limites :

- Taille du profil - Limité aux profils plus petits et aux largeurs inférieures à 120 mm.

- Épaisseur - Généralement, la capacité est inférieure à 3 mm d'épaisseur.

- Tolérances - Tolérances plus serrées difficiles à respecter par rapport au pliage au laser ou à la presse plieuse.

- Élongation - Une certaine élongation ou un étirement du matériau peut se produire.

- Productivité - Rendement inférieur à celui des profileuses de grande taille conçues pour des volumes de production très élevés.

- Délai d'exécution - La fabrication des rouleaux personnalisés prend de 4 à 6 semaines.

- Changements - Les changements de profil fréquents réduisent les volumes de production.

- Options de matériaux - Limité aux métaux usinables tels que l'acier, l'aluminium, etc. Ne convient pas aux composites, aux plastiques, etc.

- Opérations secondaires - Les pièces finales peuvent nécessiter des opérations supplémentaires de découpage, de perçage, de soudage, etc.

- Maintenance - Un huilage et un nettoyage réguliers sont nécessaires pour entretenir les rouleaux et éviter les bourrages.

Comprendre ces limites permet de sélectionner les bonnes applications pour lesquelles les mini-formateurs à rouleaux constituent la solution de production optimale.

Comment choisir un fournisseur de mini-machines de formage de rouleaux ?

Voici les principaux éléments à prendre en compte pour choisir un fabricant de mini-galeries de formage réputé :

Tableau - Comment sélectionner votre fournisseur de mini-machines de formage de rouleaux

| Paramètres | Ce qu'il faut rechercher |

|---|---|

| Profil de l'entreprise | Des décennies d'expérience dans le domaine du profilage. Certifié ISO. |

| Qualité de la machine | Utilisation de composants de qualité supérieure. Fabrication de haute précision. |

| Compétences en matière de personnalisation | Possibilité de personnaliser les profils et les caractéristiques. |

| Expertise en matière d'outillage de laminage | Conception en interne de l'outillage de roulage. Délais de livraison les plus courts. |

| Gamme de machines | Différentes tailles et capacités pour une mise à niveau ultérieure. |

| Installations de production | Une infrastructure de production à la pointe de la technologie. |

| Capacités d'essai | Contrôles de qualité effectués sur des paramètres tels que la précision, la vitesse, etc. |

| Aide à l'installation | Assistance sur place pour l'installation et la mise en service. |

| Entraînement | Formation des opérateurs pour une productivité maximale. |

| Documentation | Des manuels d'instructions bien documentés. |

| Service après-vente | Délai d'exécution rapide pour les pièces de rechange et l'assistance. |

| Coût | Prix compétitifs et valeur des produits. |

Choisissez des fabricants qui offrent des fonctions personnalisées, des délais d'exécution rapides pour l'outillage, une fiabilité éprouvée et un service après-vente réactif.

Coût et prix des mini-machines de formage de rouleaux

Le prix des mini-cylindres dépend des spécifications, du niveau d'automatisation et de la personnalisation. Voici un aperçu des fourchettes de prix typiques :

Tableau - Considérations sur les coûts de la mini-formeuse à rouleaux

| Capacité | Caractéristiques principales | Fourchette indicative de prix |

|---|---|---|

| Série 50mm | 4 rouleaux, manuels | $4,000 – $7,000 |

| Série 75mm | 6 rouleaux, manuel | $7,000 – $10,000 |

| Série 100mm | 10 rouleaux, semi-automatique | $15,000 – $20,000 |

| Série 120mm | 12 rouleaux, automatique | $20,000 – $30,000 |

| Série personnalisée | 14+ rouleaux, CNC | $30 000 et plus |

- Les profileuses standard de 50-75 mm avec des spécifications de base commencent à moins de $10 000.

- Les séries de 100-120 mm avec davantage de fonctions d'automatisation et de contrôle coûtent de $15 000 à $25 000.

- Les laminoirs construits sur mesure avec des caractéristiques spéciales, un outillage, une automatisation et des commandes peuvent coûter plus de $30 000.

Les coûts supplémentaires comprennent l'expédition, les droits d'importation, l'installation et la formation. Comparez les prix, mais concentrez-vous sur la qualité de la production à long terme et le coût par pièce produite.

Comment utiliser et entretenir les mini-machines de formage de rouleaux ?

Voici quelques bonnes pratiques pour exploiter et entretenir votre mini-ligne de profilage de manière optimale :

Tableau - Guide d'utilisation et d'entretien de la miniformeuse

| Activité | Instructions | Fréquence |

|---|---|---|

| Configuration de la ligne | Programmer les paramètres du profil dans l'automate. Se référer aux dessins d'implantation de l'outillage. | Avant le début de la production. |

| Chargement du matériel | S'assurer que le dérouleur saisit bien la bobine. Régler la longueur d'alimentation correcte. | Avant chaque changement de bobine. |

| Réglage du rouleau | Régler les écarts entre les rouleaux inférieurs conformément aux instructions de l'outillage. Revérifier les pressions de formage. | Avant chaque changement de profil. |

| Course d'essai | Faire tourner la machine à faible vitesse pour tester le nouveau profil. Vérifier qu'il n'y a pas de vibrations ou de problèmes. | Après la configuration ou l'ajustement. |

| Cycle de production | Augmenter progressivement la vitesse jusqu'à la vitesse de formage optimale. Surveiller de près les premières pièces produites. | Production journalière. |

| Inspection en cours de fabrication | Vérifier au hasard les dimensions des pièces formées. S'assurer que l'empileur aligne les pièces. | Périodiquement au cours de la production. |

| Lubrification des outils | Appliquer de la graisse au lithium sur les roulements, les engrenages et les chaînes. Huiler les rouleaux de formage. | Hebdomadaire. |

| Nettoyage | Nettoyer la poussière et la poudre métalliques de toutes les sections à l'aide d'air comprimé. | Hebdomadaire. |

| Serrage des boulons | Vérifier et serrer les boulons, les colliers et les connexions desserrés à l'aide d'une clé dynamométrique. | Mensuel. |

| Inspection de l'usure | Inspecter l'usure des roulements, des engrenages et des patins de dérouleur. | Trimestrielle. |

| Remplacement de pièces | Remplacer les pièces usées telles que les roulements, les tampons de déroulage, les rouleaux de formage, etc. | Selon les besoins. |

Le respect des procédures normalisées et des calendriers de maintenance préventive permet d'optimiser la production et de prolonger la durée de vie des équipements.

Dépannage des problèmes courants des mini-machines de formage de rouleaux

Quelques problèmes potentiels et actions correctives pour les mini-formateurs à rouleaux :

Tableau - Conseils de dépannage pour les mini-machines de formage de rouleaux

| Enjeu | Causes possibles | Action corrective |

|---|---|---|

| Blocage du rouleau | Epaisseur excessive du matériau Longueur de l'alimentation trop longue Rouleaux trop serrés | Utiliser un matériau de moins de 3 mm Réduire la longueur de l'alimentation Augmenter l'écart de laminage |

| Glissement de la bande | Rouleaux de préhension usés Huile/graisse sur les rouleaux | Remplacer les rouleaux de la pince Nettoyer soigneusement les rouleaux |

| Distorsion du profil | Rouleaux de formage usés Faible pression de formage Rouleaux mal alignés | Refaire la surface ou remplacer les rouleaux Augmenter la pression du rouleau supérieur Réaligner les cylindres de formage |

| Défauts répétables | Rouleaux endommagés/rayés Accumulation de débris | Polir ou remplacer les rouleaux rayés Nettoyage régulier des particules métalliques |

| Vibrations excessives | Boulons de fondation desserrés Composants déséquilibrés/usés | Serrer tous les boulons de la base Remplacer les roulements/engrenages défectueux |

| Profilage inégal | Écarts inadéquats entre les rouleaux Roulements usés | Réinitialiser les écarts de laminage étape par étape Remplacer les roulements usés |

| Surchauffe du moteur | Alimentation basse tension Alimentation trop rapide Contacts électriques desserrés | Vérifier la tension d'alimentation Réduire la vitesse d'alimentation Serrer toutes les connexions électriques |

Une inspection minutieuse et une attention particulière aux bruits ou aux comportements inhabituels peuvent permettre d'identifier et de rectifier les problèmes à un stade précoce.

Conseils de sécurité pour l'utilisation des mini-formeuses

Il est essentiel de travailler en toute sécurité lorsque l'on utilise une machine de fabrication métallique. Voici quelques consignes de sécurité essentielles pour les équipements de profilage :

- Tous les opérateurs doivent être parfaitement formés et autorisés à utiliser la profileuse.

- La machine doit être placée dans une zone restreinte afin d'empêcher l'accès à des personnes non formées.

- Toutes les pièces mobiles telles que les engrenages, les chaînes d'entraînement et les rouleaux doivent être munies d'un dispositif de protection. Les protections doivent être maintenues complètement fermées.

- Des boutons d'arrêt d'urgence doivent être installés à proximité de la machine, à portée de main des opérateurs.

- Des barrières immatérielles peuvent être installées aux points d'entrée et de sortie du matériau afin d'arrêter la machine si l'opérateur s'en approche de trop près.

- Les panneaux et les portes des machines doivent être dotés de dispositifs de verrouillage de sécurité qui empêchent leur fonctionnement lorsqu'ils sont ouverts.

- Les zones de rouleaux doivent être munies d'une protection pour éviter que les doigts ne se coincent entre les rouleaux.

- La zone du rouleau doit être bien éclairée pour que toutes les zones soient clairement visibles.

- La machine doit être mise à la terre correctement à l'aide de la prise de terre fournie.

- Le câblage électrique doit être vérifié régulièrement et les fils endommagés doivent être remplacés immédiatement.

- Les huiles pour engrenages et autres lubrifiants ne doivent être appliqués que lorsque l'alimentation est coupée.

- Des protections auditives, telles que des bouchons d'oreille, doivent être portées en cas de bruits forts.

- Retirez les vêtements amples, les bijoux, les cheveux longs, etc. qui peuvent se prendre dans les pièces mobiles.

- Veiller à ce que le sol soit exempt d'huile, d'outils ou d'autres risques de glissade ou de chute.

Analyse comparative : Formage par roulage et pliage par presse plieuse

Les presses plieuses et le profilage offrent deux alternatives courantes pour le cintrage et la fabrication de profilés. Voici un aperçu comparatif des principales différences :

Tableau - Comparaison entre le formage par roulage et le pliage par presse plieuse

| Paramètres | Forme rouleau | Presses plieuses Pliage |

|---|---|---|

| Principe de fonctionnement | Matériau formé en continu à travers des stations de laminage consécutives | Matériau estampillé entre les matrices supérieure et inférieure |

| Produits typiques | Profils ouverts, par exemple canaux, angles | Profilés fermés (boîtes, panneaux, etc.) |

| Productivité | Débit plus élevé, fonctionnement continu | Production en mode discontinu à plus faible rendement |

| Besoins en main-d'œuvre | Moins élevé en raison de l'automatisation | Plus élevé en raison de la manutention manuelle des matériaux |

| Durée du cycle | Des temps de cycle beaucoup plus rapides, des vitesses plus élevées | Ralentissement dû au chargement/déchargement manuel |

| Précision et tolérances | Précision et tolérances modérées | Contrôle de la précision et de la tolérance |

| Limites de taille | Petites largeurs inférieures à 200 mm | Formage plus large jusqu'à 2000 mm ou plus |

| Épaisseur Capacité | Matériau de calibre inférieur à 4 mm | Peut traiter des matériaux plus épais de 10 mm ou plus |

| Temps de préparation | Changements plus rapides entre les profils | Changements d'outils plus rapides |

| Coûts d'outillage | Jeux de rouleaux moins coûteux | Matrices de précision coûteuses |

| Volumes de production idéaux | Volumes moyens à élevés | Quantités de production faibles à moyennes |

| Coût initial du capital | Baisse du prix de la machine | Coût de la presse plieuse nettement plus élevé |

| Flexibilité de la conception | Possibilité de créer un nombre illimité de profils ouverts | Limité aux jeux de matrices fermées préfabriquées |

| Opérations secondaires | Peut nécessiter un ébavurage, une finition | Meilleure finition des bords |

| Besoins en forces | Force plus faible en raison de la flexion progressive | Force élevée pour une flexion instantanée |

En résumé, le profilage est idéal pour une productivité élevée et le formage en continu de profils ouverts, tandis que les presses plieuses offrent une précision et un contrôle supérieurs à l'échelle de production moyenne.

Logiciel de profilage pour la conception et la simulation de formes de rouleaux

Des logiciels sophistiqués sont disponibles pour la conception et la simulation des cylindres. Les principales fonctionnalités sont les suivantes :

- Créer des modèles 3D de profils CAO souhaités par le client.

- Simulation virtuelle du processus de laminage et de l'enchaînement des cages de laminage.

- Vérifier l'absence de problèmes potentiels tels que la fissuration ou le retour élastique.

- Modélisation du flux de matériau correct à travers les cylindres.

- Calculer avec précision les forces de roulement.

- Visualisation de la forme du modèle plat avant le pliage.

- Simulation de la position et de la rotation correctes de chaque rouleau en 3D.

- Vérifier l'absence d'interférences entre les composants de l'outillage.

- L'épreuve du profil qui se développe à travers les stations.

- Optimisation de la conception du passage du rouleau.

- Produire des dessins de fabrication pour la production de rouleaux.

- Créer des documents de configuration avec les écarts de rouleaux corrects pour chaque station.

- Estimation du temps de production par pièce.

Principaux avantages des logiciels de simulation :

- Permet des itérations de conception rapides à un coût bien inférieur à celui du prototypage physique.

- La conception de la séquence et de l'outillage n'a plus rien d'aléatoire.

- Réduit le temps de conception de l'outillage de plusieurs semaines à quelques jours.

- Éviter les pièces mises au rebut en raison d'une mauvaise configuration de l'outillage.

- Optimise la géométrie de la filière pour un flux de matière uniforme.

- Vérifie les dessins et modèles numériquement au lieu de procéder par essais et erreurs.

L'analyse FEA avancée garantit une conception optimale du passage du rouleau avant la production.

Dernières innovations en matière de technologie de formage de rouleaux

Parmi les innovations notables qui transforment le profilage moderne, on peut citer

- Poinçonnage et découpe en ligne - La découpe et la perforation intégrées avant les stations de profilage augmentent l'efficacité et minimisent les étapes secondaires.

- Têtes de formage à changement rapide - Les têtes modulaires permettent d'échanger rapidement les différents jeux de rouleaux pour des changements de profil rapides.

- Actionnement servoélectrique - Les servomoteurs et les variateurs de vitesse permettent un contrôle rapide et précis de la vitesse pour une meilleure précision.

- Traitement thermique en ligne - Le préchauffage par induction intégré améliore le formage des aciers à très haute résistance.

- Contrôle des forces - Des capteurs surveillent la charge des rouleaux et ajustent automatiquement les pressions pour une production de qualité.

- Soudure en ligne/adhésif - Opérations d'assemblage et de remplissage intégrées au processus de laminage.

- Simulation 3D avancée - Modélisation plus réaliste du processus de laminage à l'aide de l'analyse par éléments finis et de la puissance de l'informatique en nuage.

- Détection intelligente - Systèmes de vision pour l'inspection dimensionnelle et la maintenance prédictive.

- Connectivité IoT - Surveillance à distance, dépannage, analyse des données pour minimiser les temps d'arrêt.

- Contrôle de qualité automatisé - Vision industrielle pour la détection des imperfections de surface après le laminage.

- Mini-usines personnalisées - Lignes de laminage compactes produisant différents profils selon la demande du client.

Ces tendances permettent d'obtenir des composants formés par roulage plus complexes, de meilleure qualité et plus automatisés.

Normes de sécurité pour le laminage

Les machines de profilage doivent répondre à des normes de sécurité strictes pour assurer la conformité et la protection des employés. Les principales normes sont les suivantes

- ISO 12100 sur les principes généraux de sécurité pour la conception des machines.

- EN 1010 sur les exigences de sécurité pour les profileuses et les presses.

- ANSI B11 sur la protection des machines d'usinage des métaux.

- OSHA 1910 sur la réglementation américaine en matière de sécurité des machines sur le lieu de travail.

- Conformité au marquage CE pour les règles de sécurité de l'UE.

- Des dispositifs de protection à interverrouillage conformes à la norme ISO 14119 empêchent l'accès aux zones dangereuses.

- ISO 13857 sur le positionnement sûr et les dégagements pour l'accès et la maintenance.

- ISO 16090 sur les dispositifs d'arrêt d'urgence.

- ISO 4413 sur les règles de sécurité pour les machines hydrauliques.

- ISO 4414 pour la sécurité des systèmes pneumatiques.

- Normes de compatibilité électromagnétique pour une mise à la terre et une isolation correctes.

- ISO 13850 stipulant les exigences relatives aux boutons d'arrêt d'urgence.

Il est obligatoire de prévoir des protections, des verrouillages de sécurité, des arrêts d'urgence et des mises à la terre conformes à ces codes.

Associations de l'industrie du laminage

Associations sectorielles mondiales fournissant des connaissances, des normes technologiques et des plateformes de mise en réseau :

- Association européenne du RMI - Représente les formateurs de rouleaux en Europe.

- Metalforming Manufacturers Association (Association des fabricants de produits métallurgiques) - Association industrielle américaine pour le profilage et d'autres technologies de transformation des métaux.

- Association japonaise du laminage - Association de l'industrie japonaise du profilage.

- APROFAC - Conseil de l'association Asie-Pacifique du laminage.

- Association australasienne de la tôlerie - Organisme sectoriel pour les fabricants de tôles en Australie et en Nouvelle-Zélande.

Ils organisent des conférences, publient des informations sur l'industrie, soutiennent la formation de la main-d'œuvre et représentent les intérêts des membres. Être un membre actif permet d'avoir un aperçu des dernières technologies et des meilleures pratiques de l'industrie.

Exigences en matière de formation pour les opérateurs de profileuses

Des opérateurs de machines correctement formés sont essentiels pour maximiser la productivité et la qualité. Aspects typiques de la formation :

- Procédures de sécurité - tolérance au risque zéro, arrêts d'urgence, équipement de protection.

- Vue d'ensemble des commandes de la machine - modes jogging, vitesse, capteurs de bord, etc.

- Manipulation des matériaux - chargement et alimentation des bobines, empilage des profilés.

- Changement de rouleaux - retrait et remplacement des rouleaux de formage.

- Inspection du premier article - vérification de la qualité de la production.

- Appareils de mesure - micromètres, pieds à coulisse, jauges.

- Lubrification et maintenance préventive.

- Dépannage des problèmes courants - bourrages, glissement, distorsion, etc.

- Bon entretien - amendes de nettoyage, huiles renversées, etc.

- Normes de qualité pour les profilés finis.

- Utilisation d'instructions de travail et de manuels techniques.

- Stockage et manipulation corrects des matériaux.

- Équilibrage des lignes pour un rendement maximal.

- Empilage et regroupement efficaces des pièces finies.

Une formation efficace se traduit par une meilleure utilisation des machines, une réduction des déchets, un environnement de travail plus sûr et une plus longue durée de vie des équipements.

Opportunités de carrière dans le domaine du laminage

Voici quelques carrières prometteuses dans le secteur du profilage :

- Opérateurs de machines - Utiliser et régler les machines de formage par laminage.

- Fabricants - Fabrication de profilés formés par laminage pour la réalisation d'enceintes, de structures, etc.

- Techniciens de maintenance - Dépannage et réparation des lignes de profilage.

- Concepteurs d'outils - Conception de séquences optimales de passage de rouleaux.

- Ingénieurs des procédés - Optimisation des processus de profilage et de la qualité.

- Responsables de production - Gérer les opérations de l'atelier de profilage.

- Inspecteurs de la qualité - Contrôler les profils formés et s'assurer de leur conformité.

- Ingénieurs commerciaux - Assistance technique à la vente pour les solutions de profilage.

- Concepteurs CAD - Modélisation des profils et simulation des processus.

- Directeurs des achats - Approvisionnement en matières premières et inventaire des machines.

Le secteur offre de bonnes perspectives compte tenu de la croissance de la demande de pièces formées par laminage dans toutes les industries.

Fabricants de machines de formage de rouleaux

Parmi les principaux fabricants mondiaux de machines de profilage, on peut citer

- Samco Machinery (UK)

- LAPCO (Taiwan)

- Gasparini (Italie)

- Knuth (Allemagne)

- Form Process Engineering (USA)

- Bradbury (États-Unis)

- Dimeco (Pays-Bas)

- Botou Xianfa (Chine)

- Jouanel Industrie (France)

- JIDET (Inde)

- Zani Rollformers (Italie)

- Shanghai Rollforming (Chine)

- Metform (États-Unis)

Lors de l'achat d'équipements de profilage, il convient de s'associer à des fabricants disposant d'une large gamme de produits, d'une fiabilité éprouvée et d'un service réactif.

Principaux enseignements - Guide des mini-machines de formage de rouleaux

- Les mini-formateurs à rouleaux constituent une méthode idéale pour produire des profilés métalliques d'une largeur maximale de 120 mm à partir de bobines et de feuilles.

- Ils se composent de sections de déroulage, d'alimentation, de prédécoupage, de profilage et de post-coupage pour une production en continu.

- Les laminoirs offrent des avantages en termes de cohérence, de rapidité et de coût par rapport aux autres technologies.

- La séquence de passage des rouleaux est optimisée à l'aide de logiciels de simulation 3D avancés.

- Un entretien préventif régulier et une formation de l'opérateur sont essentiels pour obtenir des performances maximales.

- Les systèmes de protection et les procédures de formation doivent être mis en œuvre avec diligence.

- En choisissant la bonne machine et en adoptant les bonnes pratiques d'utilisation, les mini-formateurs à rouleaux constituent une solution de fabrication polyvalente et rentable.

FAQ

Q : Quels sont les coûts de maintenance typiques d'une mini profileuse ?

R : Les coûts d'entretien annuels représentent en moyenne 2 à 4% du coût de la machine en fonction de l'intensité de l'utilisation. Ils comprennent les consommables tels que les huiles, les graisses, les pièces de rechange pour les roulements, les chaînes, les engrenages, les tampons de dérouleur, etc. ainsi que les frais de main-d'œuvre des techniciens. Un bon fonctionnement et un entretien préventif peuvent minimiser les coûts de maintenance.

Q : Quel est le niveau de compétence requis pour les mini-formateurs de rouleaux ?

R : Les mini-formeuses sont conçues pour être faciles à utiliser. Le réglage de la machine est simplifié grâce à des systèmes PLC pilotés par menu. Un opérateur moyen peut être entièrement formé au bon fonctionnement de la machine en une à deux semaines. Les principales compétences requises sont la capacité à interpréter les dessins, à juger de la qualité des profilés, à effectuer des dépannages de base et à appliquer des pratiques de sécurité rigoureuses.

Q : Quel est le taux de production des mini-galeries de formage ?

R : Le taux de production dépend de la vitesse de la machine, de la complexité du profil et des compétences de l'opérateur. Les taux de production typiques sont les suivants :

- Profils simples - Jusqu'à 25 mètres par minute

- Formes complexes - 10 à 15 mètres par minute

Ainsi, environ 15 000 à 20 000 pieds linéaires peuvent être produits au cours d'une période de travail normale de 8 heures.

Q : Quels sont les profils et les types de produits qui peuvent être formés par roulage ?

R : Le profilage est idéal pour les profilés ouverts tels que les canaux, les angles, les tubes carrés/rectangulaires qui peuvent être formés en continu. Les profils fermés tels que les plateaux, les panneaux, etc. sont possibles grâce à des techniques spéciales telles que le soudage à chaud. Une large gamme de produits est fabriquée par profilage, notamment des portes, des panneaux, des toitures, des rayonnages, des pièces de wagons, des glissières de sécurité pour autoroutes, etc.

Q : Quelle est la capacité d'épaisseur des petites profileuses ?

R : Les profileuses standard peuvent traiter des tôles d'une épaisseur allant de 0,5 mm à environ 3 mm. Des profileuses spéciales sont disponibles pour traiter des matériaux plus épais, jusqu'à 6 mm, en utilisant un outillage plus robuste. L'aluminium et d'autres métaux plus tendres peuvent également être formés dans des épaisseurs plus importantes. Les niveaux de dureté maximum pouvant être traités de manière fiable sont d'environ 300 BHN.

Q : Quels sont les dysfonctionnements les plus courants du laminoir et comment y remédier ?

R : Les défauts tels que la torsion, l'évasement ou le fendillement sont causés par des problèmes tels que l'usure des roulements, l'inégalité des écarts, le désalignement de l'alimentation, etc. et peuvent être corrigés en ajustant les pressions de formage, la lubrification, la vitesse d'alimentation du matériau et en réalignant les composants. Une inspection et une maintenance régulières permettent de minimiser ces défaillances.

Q : Quel est le poids d'expédition d'une mini-formeuse à rouleaux typique ?

R : Le poids d'expédition varie en fonction de la configuration, mais il est généralement compris entre 1 000 et 2 500 kg pour une machine comportant 10 stations et mesurant 5 mètres de long. Ce poids comprend la mise en caisse, les palettes, les matériaux d'emballage, etc. Le transport nécessite une remorque couverte, un cargo ou un fret maritime.

en savoir plus Formage de rouleaux

Foire aux questions (FAQ)

1) What tolerances can mini roll forming machines realistically hold?

- For profiles ≤120 mm wide and ≤3.0 mm thick, expect cut-length tolerance ±0.5–1.0 mm with servo flying shear, hole position ±0.6–1.0 mm (inline punching), straightness ≤1.5 mm per 1,000 mm, and twist ≤1.0 mm per 1,000 mm with proper pass design.

2) Chain drive vs. servo feed on mini roll formers—what’s the impact?

- Servo feed with encoder feedback improves repeatability, reduces slip on thin aluminum/stainless, and supports recipe-based speed/accel ramps. Chain drives are cost-effective but have higher backlash and maintenance.

3) How do I size the decoiler for mini roll forming machines?

- Match coil ID/OD to mandrel (ID 400–600 mm typical), weight to 2–3 t, and ensure braking control to prevent loop slack. For soft alloys or narrow strips, use peeler/straightener combo to stabilize threading.

4) What upgrades most improve changeover time on compact lines?

- Quick-change cassettes, NC roll gap adjustment, recipe presets, modular punching dies, and automatic width guides. These can cut changeovers from 30–45 minutes to 10–15 minutes on mini roll forming machines.

5) Which standards apply to compact roll forming lines?

- ISO 12100 (risk assessment), IEC 60204-1 (electrical), ISO 13850 (E-stops), ISO 13849-1 (safety-related control systems), and OSHA 1910/NFPA 79 or CE conformity per region. Verify documented Performance Level (PL d/e) on safety circuits.

2025 Industry Trends for Mini Roll Forming Machines

- Micro-factories and cell-based production: Compact lines with integrated decoiler–form–cut–stack fit into 4×2 m cells to support make-to-order.

- Auto-sizing and recipe control: NC roll gap and guide positioning slash setup time for high-mix SKUs.

- Thin, high-strength materials: More 500–600 MPa steels and 5xxx/6xxx aluminum require revised pass design and roll coatings.

- Inline metrology: Low-cost laser gauges and vision systems verify cut length, flange height, and burrs in real time.

- Energy and noise reduction: IE4 motors, regenerative drives, and acoustic enclosures lower kWh/ton and dBA for urban facilities.

- Data connectivity: OPC UA/MQTT gateways stream OEE, scrap, and power data to MES/ERP.

Critères de référence et mesures d'adoption pour 2025

| Metric (Mini Lines ≤120 mm) | 2023 Typique | 2025 Meilleure catégorie | Practical Note | Source/Notes |

|---|---|---|---|---|

| Changeover (width/profile) | 30-45 min | 10–15 min | NC gaps + cassettes | OEM demos; integrator reports |

| Line speed (1.0–2.0 mm steel) | 10–20 m/min | 20–35 m/min | Profile-dependent | Vendor catalogs |

| Cut-length tolerance @ 20 m/min | ±1,5 mm | ±0,5-0,8 mm | Servo shear + encoder | Metrology vendors |

| Scrap rate (start-up + running) | 2.5–4.0% | 1.0–2.0% | Inline QA reduces scrap | Case implementations |

| Intensité énergétique (kWh/tonne) | 180–230 | 130–170 | IE4 + regen drives | ABB/Siemens efficiency notes |

| Inline QA adoption | ~20-30% | 45-60% | Vision/laser combo | Market surveys 2024–2025 |

References and further reading:

- ISO 12100: https://www.iso.org

- IEC 60204-1: https://webstore.iec.ch

- ISO 13849-1 : https://www.iso.org

- ABB Drives Energy Efficiency: https://new.abb.com/drives

- Siemens Motion Control: https://new.siemens.com

- Keyence inline inspection: https://www.keyence.com

- Micro-Epsilon sensors: https://www.micro-epsilon.com

Derniers cas de recherche

Case Study 1: Auto-Sizing Mini Line for Door Frame Profiles (2025)

Background: A door systems SME produced 75–100 mm frames in short runs; manual gap settings caused rework and 35-minute changeovers.

Solution: Retrofitted NC roll gap adjustment, servo feeder, barcode-driven recipes, and inline laser cut-length check.

Results: Changeover cut to 12 minutes; cut-length tolerance improved from ±1.4 mm to ±0.6 mm; scrap reduced from 3.2% to 1.5%; OEE +11%.

Case Study 2: Forming 2.5 mm 6000-series Aluminum on a Mini Roll Former (2024)

Background: Appliance panels required tight flatness and minimal galling at higher thickness for a compact line.

Solution: Revised pass design with larger roll diameters, TiN-coated rolls, controlled lubricant application, and low-inertia servo shear.

Results: Surface defects reduced by 65%; straightness ≤1.2 mm/1,000 mm; maintained 22 m/min without burr height exceeding 0.05 mm.

Avis d'experts

- Priya Menon, Manufacturing Engineering Manager, Sheet Metal Systems

“On mini roll forming machines, NC roll gaps and recipe control deliver the biggest ROI. Speed matters less than predictable first-pass yield.” - Luca Bernardi, Senior Applications Engineer, Roll Tooling Specialist

“For high-strength thin gauges, optimize pass progression early. Small errors on mini lines amplify into twist and bow—tool steel selection and coatings are critical.” - Prof. Hannah Ortiz, PhD, Metal Forming & Automation, Technical University

“Pairing compact roll formers with low-cost vision metrology closes the loop on quality. Data from inline checks should drive automatic micro-adjustments to hold ±0.5–0.8 mm at speed.”

Outils/ressources pratiques

- Roll design and simulation:

- UBECO PROFIL : https://www.ubeco.com

- COPRA RF : https://www.datam.de

- Altair Inspire/Form: https://www.altair.com

- Standards and safety:

- ISO 12100: https://www.iso.org

- IEC 60204-1: https://webstore.iec.ch

- ISO 13849-1 (PL): https://www.iso.org

- Inline QA/metrology:

- Keyence laser/vision: https://www.keyence.com

- Micro-Epsilon laser displacement: https://www.micro-epsilon.com

- Maintenance/OEE:

- UpKeep CMMS : https://www.onupkeep.com

- GMAO Fiix : https://www.fiixsoftware.com

Implementation tip: In RFQs for mini roll forming machines, specify target metrics—changeover ≤15 min, cut-length ±0.8 mm at rated speed, burr height ≤0.05 mm, energy reporting (kWh/ton), and documented PL d/e safety circuits.

Dernière mise à jour : 2025-10-23

Changelog : Added 5 targeted FAQs, 2025 trend analysis with benchmark table and sources, two current case studies, expert viewpoints, and a curated tools/resources list with RFQ guidance.

Prochaine date de révision et déclencheurs : 2026-05-23 or earlier if new ISO/IEC revisions, major OEM releases (auto-sizing/cassette systems), or updated metrology benchmarks become available.