Visión general de las máquinas perfiladoras de curvado en frío

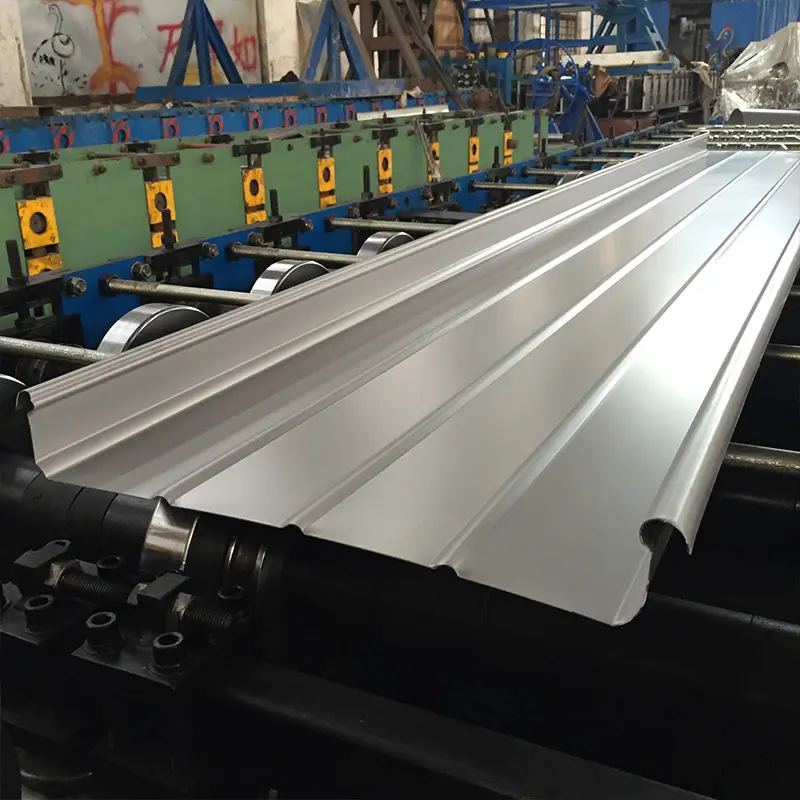

Perfiladoras de curvado en frío se utilizan para doblar y conformar chapas metálicas en perfiles personalizados mediante un proceso de laminado incremental y continuo. Son ideales para la producción en serie de piezas como paneles para tejados, montantes de acero, canalones, paneles de puertas, etc. Sus principales características son:

- Dobla chapas de hasta 3 mm de grosor de diversos materiales como acero, aluminio, latón, cobre, etc.

- Forma perfiles complejos y precisos mediante una serie de rodillos dispuestos

- Proceso continuo con velocidad ajustable para un alto rendimiento

- Controlada por ordenador para un conformado automático de precisión

- Tamaño compacto adecuado para la integración en fábrica

- Costes de utillaje inferiores a los de las prensas plegadoras u otros métodos de fabricación

Tipos de máquinas perfiladoras en frío

Existen varios tipos de perfiladoras en frío que ofrecen distintos niveles de flexibilidad, automatización y capacidad de producción:

Tabla 1: Tipos de perfiladoras en frío

| Tipo | Descripción |

|---|---|

| Formadora de rollos estándar | Máquina básica con rodillos formadores fijos para tiradas continuas de un perfil. Alimentación manual de material y corte de piezas. |

| Perfiladora CNC | Control numérico por ordenador con servomotores para el ajuste automático de los rodillos. Permite cambios rápidos entre diferentes perfiles preestablecidos. |

| Línea de producción | Perfiladoras de alto rendimiento integradas con desbobinadores, enderezadoras, cizallas y otros procesos en línea para la producción en masa automatizada. |

| Formadora de rollos a medida | Máquina personalizada con rodillos de conformado especiales para perfiles propios. Requiere ingeniería de matrices de rodillos y utillaje. |

| Formadora de rollos portátil | Perfiladora de curvado en frío compacta y móvil para uso en obra o en taller. Capacidad de perfil limitada. |

Componentes clave de una perfiladora en frío

Los principales componentes de una máquina perfiladora en frío típica incluyen:

Tabla 2: Componentes de la perfiladora en frío

| Componente | Descripción |

|---|---|

| desbobinador | Sujeta bobinas de chapa para introducirlas en la laminadora de forma continua |

| Alimentador | Introduce la hoja en los rodillos a una velocidad y tensión controladas |

| Rodillos conformadores | Matrices de rodillo especiales que doblan progresivamente la chapa en el perfil deseado |

| Cortador | Corta perfiles conformados a longitudes fijas para piezas individuales |

| Panel de control | Controla la posición de los rodillos, el avance del material, el corte, etc. |

| Control por PLC/ordenador | Para programar recetas y automatizar parámetros de proceso |

| Marco | Bastidor rígido que aloja componentes sometidos a cargas de tracción |

Diseño y principio de funcionamiento

El perfilado en frío consiste en alimentar continuamente una tira plana de chapa metálica a través de una serie de matrices de rodillos para conformar gradualmente el material en un perfil diseñado. A medida que el material pasa por cada par de rodillos, se le va dando forma hasta conseguir el perfil final.

Los rodillos están dispuestos a lo largo de las estaciones de conformado progresivo en una secuencia que permite doblar el material sin sobreesfuerzo. El diseño y la posición de los rodillos se diseñan específicamente para el perfil que debe conformarse. Normalmente se utilizan entre 12 y 16 pares de rodillos en función de la complejidad de la pieza.

Se aplican lubricantes a la chapa para reducir la fricción a medida que pasa por los rodillos a altas velocidades. El lubricante también ayuda a mantener acabados superficiales lisos. Tras el conformado, pueden aplicarse revestimientos químicos para aumentar la resistencia a la corrosión o la protección contra los rayos UV.

Aplicaciones y perfiles producidos

El perfilado en frío puede producir una amplia gama de componentes metálicos conformados. Las aplicaciones típicas incluyen:

Tabla 3: Aplicaciones del perfilado en frío

| Industria | Perfiles comunes producidos |

|---|---|

| Construcción | Paneles de cubierta, entarimado, correas, montantes de pared, vigas de suelo, puertas, barandillas |

| Automoción | Paneles de carrocería, carcasas, piezas de chasis, soportes |

| Electrodomésticos | Paneles, carcasas, cerramientos, envolventes |

| Muebles | Patas, bastidores, escritorios, rejillas |

| Embalaje | Estanterías, palés, cajas, estantes, cubas |

| Solar | Rieles de montaje, abrazaderas, canales |

Se puede conformar casi cualquier forma de perfil abierto, desde arcos, nervaduras y curvas sencillas hasta geometrías complejas con punzonados y relieves. Las secciones cerradas huecas pueden requerir rodillos especializados. Los perfiles más comunes son:

- Canales C

- Zeds

- Ángulos

- Secciones del sombrero

- Tubos de caja

- Tubos conformados

- Costillas personalizadas, cuentas

Especificaciones

Las perfiladoras en frío están disponibles en una amplia gama de tamaños y especificaciones para producir desde piezas pequeñas hasta grandes paneles de hasta 3 m de ancho. Los principales parámetros son:

Tabla 4: Especificaciones de la perfiladora en frío

| Parámetro | Alcance típico |

|---|---|

| Longitud de conformado | 1 - 10 m |

| Anchura de conformado | Hasta 3 m |

| Material Grosor | 0,3 - 3 mm |

| Velocidad de formación | 10 - 80 m/min |

| Estaciones de formación | 10 – 20 |

| Diámetro del rodillo | 100 - 250 mm |

| Material del rodillo | Acero aleado o hierro |

| Motor de accionamiento | 5 - 15 kW |

| Controlar | PLC, CNC |

| Fuente de alimentación | 380 V, trifásico |

| Peso de la máquina | 2000 - 10000 kg |

Disponemos de máquinas más grandes y potentes para líneas especializadas de producción continua de gran volumen. Las máquinas personalizadas pueden diseñarse para perfiles y especificaciones propios.

Diseño y fabricación de utillaje para rodillos

La clave del éxito del perfilado es la ingeniería de precisión de las matrices de los rodillos. El utillaje de los rodillos se diseña en función de las especificaciones del perfil requerido y de las propiedades de deformación plástica del material.

El diseño del utillaje para rodillos debe tener en cuenta parámetros como el grosor del metal, la anchura, el límite elástico, el radio de curvatura, el springback, etc. para calcular la posición y las geometrías óptimas de los rodillos. Las herramientas CAD 3D y FEA se utilizan para simular el flujo de material y las tensiones para validar las trayectorias de las herramientas.

Las matrices de los rodillos se mecanizan mediante CNC a partir de acero aleado. Los rodillos de una pieza se utilizan para formas comunes como arcos y nervaduras. Los rodillos divididos en varias piezas permiten conformar perfiles más complejos. Los sistemas de cambio rápido mediante espaciadores y cuñas ofrecen flexibilidad para diferentes perfiles.

Consideraciones sobre el diseño del proceso

Algunos factores clave del proceso que deben tenerse en cuenta durante el perfilado en frío:

Tabla 5: Consideraciones sobre el proceso de perfilado en frío

| Factor | Detalles |

|---|---|

| Material | Ductilidad, resistencia, espesor, revestimientos, anchura, microestructura. El límite elástico es importante para calcular las fuerzas de flexión. |

| Herramientas | Diseño, tamaño, materiales y acabado superficial de los rodillos. Mecanizado de precisión para obtener perfiles exactos. |

| Lubricación | Reduce la fricción entre la hoja y los rodillos. Permite mayores velocidades de conformado. Considera la estabilidad de la temperatura. |

| Velocidad de avance | Las velocidades altas aumentan el rendimiento pero pueden causar defectos. La velocidad óptima depende del material y del perfil. |

| Radios de curvatura | Los radios más grandes distribuyen la tensión y reducen el adelgazamiento. Minimice los radios para obtener resistencia. |

| Springback | Recuperación elástica una vez que la pieza sale de los rodillos. Compensación por sobredoblado. Depende del material. |

| Dirección | En el caso de la chapa, se dobla perpendicularmente a la dirección de laminado, que tiene mayor resistencia. |

| Sección Longitud | Las secciones más largas requieren rodillos de apoyo para evitar el pandeo. |

| Espesor de pared | Los materiales más gruesos necesitan mayores fuerzas de laminación. Puede provocar la deformación de las bandas. |

Son necesarios un diseño cuidadoso y ensayos para afinar los parámetros de interacción y conseguir un proceso robusto. Si no se controlan adecuadamente, pueden producirse defectos como el pandeo, las arrugas, el rizado y el desgarro.

Fabricantes y proveedores

Algunos de los principales fabricantes que suministran equipos de perfilado en frío son:

Cuadro 6: Fabricantes de equipos de perfilado en frío

| Compañía | Ubicación |

|---|---|

| Formtek | EE.UU. |

| Maquinaria Samco | Canadá |

| Grupo Bradbury | REINO UNIDO |

| Gasparini | Italia |

| Cortadora Shanghai | China |

| T&H Lemont | EE.UU. |

| Innovative Produktionssysteme GmbH (IPS) | Alemania |

Además de los grandes proveedores internacionales, muchos fabricantes regionales también ofrecen máquinas de perfilado en frío. Al seleccionar un proveedor, deben evaluarse factores como la calidad de fabricación, el soporte de ingeniería, el coste, el plazo de entrega y los servicios de mantenimiento.

Consideraciones económicas

Los equipos de perfilado en frío representan una importante inversión de capital, pero pueden amortizarse gracias a la eficiencia operativa y a la reducción de mano de obra para grandes volúmenes de producción. Factores clave del coste:

Tabla 7: Factores de coste de la laminadora en frío

| Parámetro | Coste típico |

|---|---|

| Formadora de rollos estándar | $50,000 – $500,000 |

| Perfiladora CNC | $80,000 – $800,000 |

| Línea de producción | >$500.000 |

| Formadora de rollos a medida | >$200.000 |

| Formadora de rollos portátil | $15,000 – $100,000 |

| Herramientas para rodillos | $2000 al alza por perfil |

| Instalación | 10-20% de coste de la máquina |

| Fletes e impuestos | 5-10% de coste de la máquina |

Las líneas de producción más grandes, con desbobinadores, cortadoras, enderezadoras, etc., pueden costar más de un millón de dólares. Los costes de funcionamiento incluyen mantenimiento, piezas de repuesto, consumibles como lubricantes y revestimientos, y consumo eléctrico.

Elegir al proveedor adecuado

Factores clave a la hora de seleccionar un proveedor de perfiladoras en frío:

Tabla 8: Elección de un proveedor de perfiladoras en frío

| Consideración | Detalles |

|---|---|

| Conocimientos técnicos | Experiencia en diseño, construcción e instalación de equipos similares. Ingenieros cualificados. |

| Calidad de construcción | Uso de componentes de precisión de marcas reputadas. Diseño estructural robusto. |

| Flexibilidad | Capacidad para manejar futuros perfiles personalizados. Sistemas de cambio rápido. |

| Capacidad de producción | Tamaño y potencia adecuados a los volúmenes de salida. |

| Controla | Tipo de automatización, facilidad de programación de nuevos perfiles. |

| Servicios | Asistencia para la instalación. Servicio local de mantenimiento. Formación de operadores. |

| Herramientas para rodillos | Capacidad interna de diseño y fabricación de herramientas. |

| Plazos de entrega | Calendario de diseño, fabricación, envío e instalación. |

| Referencias | Historial de ejecución de proyectos similares con éxito. Testimonios sólidos. |

| Costo | Precios acordes con el mercado y las capacidades. Condiciones de pago atractivas. |

| Conformidad | Cumplir todos los códigos de seguridad, eléctricos y de construcción aplicables. |

Los fabricantes reputados deben estar dispuestos a facilitar referencias de compradores anteriores. Durante la fase de cualificación, es muy recomendable visitar las instalaciones existentes.

Instalación y funcionamiento

Los procedimientos adecuados de instalación y funcionamiento son necesarios para un perfilado seguro, eficiente y de calidad:

Tabla 9: Instalación y funcionamiento de la perfiladora en frío

| Actividad | Procedimiento |

|---|---|

| Instalación | Máquina niveladora sobre cimentación antivibratoria Conectar la energía eléctrica, las líneas neumáticas, la lubricación Prueba de funcionamiento sin carga para confirmar las holguras |

| Seguridad | Encierre los puntos de pellizco, proporcione protecciones Asegúrese de que los operarios lleven guantes, gafas y calzado antideslizante. Marque las zonas de seguridad, proporcione enclavamientos |

| Configurar | Instalar el utillaje para rodillos correctamente diseñado Posicionar los rodillos guía, de apoyo y enderezadores Pase la hoja por los rodillos y alinéela Ajustar velocidad de avance, longitud de corte |

| Operación | Mantiene un avance constante y uniforme de la hoja Supervisar los niveles y el flujo de lubricación Inspeccionar continuamente las dimensiones del perfil |

| Mantenimiento | Limpie los rodillos y el marco con regularidad Lubricar cojinetes y piezas deslizantes Comprobar la alineación y el desgaste de los rodillos Sustituya inmediatamente los rodillos dañados |

| Solución de problemas | Ajuste la alineación de los rodillos si el perfil está distorsionado Aumentar/disminuir el incremento de curvatura para corregir el springback Velocidad lenta para arrugar; aumentar para desgarrar Comprobar el diseño del rodillo, la orientación del material |

Sólo el personal debidamente formado debe manejar la máquina una vez establecidos todos los procedimientos de seguridad. Un mantenimiento adecuado es crucial para evitar paradas imprevistas y defectos.

Ventajas del perfilado en frío

Principales ventajas de las perfiladoras de curvado en frío:

- Proceso continuo altamente productivo para la fabricación en serie

- Calidad constante y repetible de las piezas

- Capacidad para crear perfiles personalizados complejos

- Bajo coste de utillaje en comparación con otros métodos de fabricación

- Producción escalable añadiendo procesos en línea

- Parámetros ajustables mediante control CNC

- Se requieren mínimas operaciones secundarias tras el conformado

- Adecuado para una gran variedad de materiales, desde calibres finos hasta metales gruesos

- Resistencia y estética de las piezas perfiladas

- Funcionamiento más seguro en comparación con las técnicas manuales de plegado de metales

Limitaciones y retos del laminado en frío

Algunos inconvenientes y dificultades son:

- Elevado coste de capital inicial de equipos y herramientas

- Largos plazos de diseño y fabricación de matrices de rodillos

- No es económico para volúmenes de producción muy bajos

- Limitaciones de tamaño en función de la capacidad de la máquina

- Conocimientos necesarios para un diseño adecuado de las herramientas de laminación a fin de evitar defectos

- Posibilidad de rayar la superficie del material durante el conformado

- Generación de ruido que requiere medidas de reducción del ruido

- Necesidad de chapas en bobinas de anchuras determinadas

Análisis de ahorro de costes

A continuación se presenta un ejemplo de análisis de costes para un escenario de producción de gran volumen:

- Se requiere un volumen mensual de 100.000 piezas de cubierta de canal en C

- Canal en C de 12 pies de largo con bridas con dobladillo

- El material es aluminio 5052 de 0,05″ de grosor

Tabla 10: Comparación de costes - Perfilado frente a fabricación manual

| Método | Perfilado | Fabricación manual |

|---|---|---|

| Coste del equipo | $250,000 | $50,000 |

| Coste de utillaje | $20,000 | $5000 |

| Tasa de producción | 600 pies/min | 10 pies/min |

| Trabajo mensual | 100 horas | 670 horas |

| Tasa de mano de obra | $25/hora | $25/hora |

| Coste laboral mensual | $2500 | $16,750 |

| Coste mensual total | $29,167 | $21,667 |

| Periodo de amortización | 5 meses | – |

Este sencillo análisis muestra que, a pesar de la mayor inversión inicial en equipos, el ahorro en mano de obra del perfilado lo hace rentable para estos escenarios de volúmenes de producción medios y altos. Los puntos de equilibrio exactos pueden calcularse mediante modelos de costes más detallados.

Perfilado en frío frente a plegado con plegadora

El perfilado en frío y el plegado en prensa plegadora son dos procesos habituales en la fabricación de chapas metálicas. He aquí una comparación entre ambos métodos:

Tabla 11: Comparación entre perfilado y plegadora

| Parámetro | Perfilado | Prensas plegadoras |

|---|---|---|

| Operación | Continuo | Lote |

| Automatización | Alta | Bajo-Medio |

| Tiempo de preparación | Medio | Alta |

| Índice de producción | Alta | Bajo-Medio |

| Trabajo | Bajo | Alta |

| Coste de capital | Alta | Bajo-Medio |

| Coste de las herramientas | Bajo | Alta |

| Espesor | 0,5 - 2 mm | 0,5 - 4 mm |

| Fuerza | Alta | Medio |

| Tolerancias | Alta | Medio |

| Acabado superficial | Bien | Feria |

| Operaciones secundarias | Pocos | Muchos |

| Aplicaciones | Perfiles estándar, paneles | Piezas a medida, cajas |

En resumen, el perfilado es más adecuado para la producción continua de grandes volúmenes, mientras que las plegadoras permiten una mayor flexibilidad para cantidades menores y componentes personalizados.

Preguntas frecuentes

P: ¿Qué materiales de chapa pueden laminarse?

R: La mayoría de los metales dúctiles, incluidos el acero con bajo contenido en carbono, el acero inoxidable, el aluminio, el cobre y el latón. Los mejores resultados se obtienen con materiales en estado recocido. Las aleaciones de muy alta resistencia pueden necesitar un recocido intermedio.

P: ¿Qué espesores pueden laminarse en frío?

R: El perfilado en frío estándar se utiliza normalmente para espesores de metal entre 0,3 mm y 3 mm. Los materiales más gruesos requieren máquinas con mayor capacidad de tonelaje de rodillo. Las láminas más finas de menos de 0,2 mm requieren una manipulación especial.

P: ¿Cuántas estaciones de conformado se necesitan para los perfiles típicos?

R: Los perfiles más comunes, como los canales en C y en U, las nervaduras y los canalones, requieren entre 10 y 16 estaciones. Los perfiles más complejos o altos pueden necesitar más de 20 estaciones. Los perfiles más profundos pueden formarse mediante una secuencia de estaciones de doble paso.

P: ¿Qué defectos pueden producirse durante el laminado en frío?

R: Si no se optimizan los parámetros del proceso y el diseño de la herramienta, pueden producirse defectos como arrugas, alabeos, ensanchamientos, roturas y arañazos. Deben realizarse simulaciones de elementos finitos y prototipos.

P: ¿Es necesaria la lubricación durante el perfilado en frío?

R: Sí, debe aplicarse un lubricante adecuado para reducir la fricción entre la superficie de la chapa y el utillaje. Reduce las fuerzas de laminación necesarias y mejora el acabado superficial.

P: ¿Cuánto tardan en diseñarse y fabricarse las perfiladoras?

R: Para las máquinas de catálogo estándar, el plazo de entrega puede ser de 4 a 8 semanas. Las máquinas personalizadas con líneas de producción implican una ingeniería más extensa y deben considerarse estimaciones de hasta 6 meses.

P: ¿Cuál es la tasa de producción típica de las máquinas de perfilado en frío?

R: La velocidad de producción depende de la complejidad del perfil y de la longitud de la pieza formada. Las velocidades típicas son de 10 a 100 pies/min. Las piezas muy largas pueden requerir velocidades más lentas y rodillos de apoyo.

P: ¿Es adecuado el proceso de perfilado en frío para volúmenes de producción medios?

R: Sí, las máquinas con cambio rápido pueden ser económicas para volúmenes medios de 5.000-10.000 piezas/mes alternando entre perfiles.

P: ¿Qué mantenimiento periódico requieren las perfiladoras de curvado en frío?

R: El mantenimiento incluye la lubricación de cojinetes y ejes, la inspección y sustitución de rodillos desgastados, la limpieza de depósitos en las herramientas, la comprobación de la tensión y la alineación de las correas.

Conclusión

El perfilado en frío es un proceso ideal para la producción continua de grandes volúmenes de perfiles metálicos en muchas industrias. La maquinaria es ahora muy avanzada, con automatización controlada y capacidad de cambio rápido entre perfiles. Las matrices de rodillo diseñadas con precisión y capaces de formas intrincadas, combinadas con procesos supervisados por televisión, garantizan unos estándares de calidad elevados y constantes. Con una selección adecuada de la máquina, el diseño de las herramientas y el control del proceso, el perfilado en frío ofrece una solución de fabricación eficaz para la producción en masa de componentes de chapa metálica conformada.