Perfiladoras de deslizamiento se utilizan para dar forma y doblar chapas y placas metálicas en piezas circulares, cónicas o cilíndricas. Esta eficaz tecnología transforma piezas en bruto planas en componentes formados con precisión, vitales para las industrias manufactureras.

Esta completa guía proporcionará una visión detallada de los principios de trabajo de la máquina perfiladora, tipos, componentes, especificaciones, factores de diseño, instalación, operación, proveedores, costos, ventajas, limitaciones y más.

Introducción a la Máquinas perfiladoras de resbalones

La conformación por rodillos de deslizamiento, también conocida como conformación por rodillos piramidales, es un proceso de curvado de metales que curva gradualmente las chapas metálicas en formas circulares o cónicas. La chapa se hace pasar progresivamente por tres rodillos ajustables para producir un curvado uniforme sin deformar el material.

A medida que la pieza en bruto entra en los rodillos, adquiere un perfil curvado. Ajustando la distancia entre rodillos y el ángulo, pueden formarse diferentes diámetros y formas cónicas. El perfilado por deslizamiento permite doblar eficazmente chapas en forma de anillos, conos, codos y diversas formas geométricas.

Principales ventajas de la tecnología de perfilado por deslizamiento:

- Capacidad para realizar curvas concéntricas y curvas compuestas

- Forme contornos graduales sin deformación del material

- Alta precisión dimensional y calidad de plegado

- Mínimo adelgazamiento y engrosamiento del metal

- Aplicable a una amplia gama de materiales y espesores

- Tiempos de configuración reducidos entre los distintos componentes

En función de la configuración, existen distintos tipos de perfiladoras.

Principales aplicaciones de las perfiladoras de deslizamiento

Los sistemas de perfilado por deslizamiento son ideales para el plegado de alta precisión de chapas, placas, piezas brutas en:

| Aplicaciones | Detalles |

|---|---|

| Tubos redondos | Para usos estructurales e hidráulicos Diámetros desde unos pocos centímetros hasta varios metros |

| Secciones cónicas | Para tolvas, depósitos, tuberías Pendientes graduales |

| Codos y curvas | Para conductos HVAC Contornos suaves |

| Anillos metálicos | Carreras de rodamientos, bridas Circulares y no circulares |

| Cilindros laminados | Bidones, tanques de almacenamiento Cilindros de gran diámetro |

| Extremos abombados | Para recipientes a presiónPerfiles esféricos |

Estos componentes tienen amplias aplicaciones en ingeniería mecánica, equipos de proceso, infraestructuras y fabricación de metales.

Tipos de Máquinas perfiladoras de resbalones

Las perfiladoras se clasifican en función de la configuración de los rodillos:

| Tipos | Descripción |

|---|---|

| Pirámide de 3 rodillos | Tres rodillos formadores ajustables Accionamiento manual o eléctrico Diseño básico |

| Pellizco 4-roll | Cuatro rodillos para un mejor control Rodillos motorizados Producción más rápida |

| Racimo de 3 rodillos | Grupo de tres rodillos ajustables Control lateral independiente Para perfiles complejos |

| Dobladora de rodillos CNC | Rodillos controlados por CNC Plegado de precisión Funciones avanzadas |

Más rodillos y control CNC permiten formas complejas, mayor precisión y una producción eficiente.

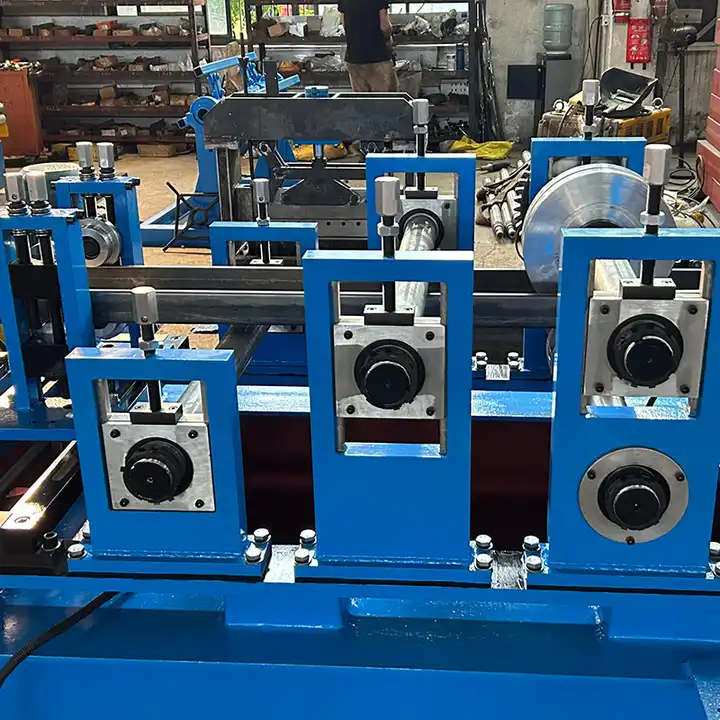

Componentes principales de las máquinas perfiladoras de láminas

Principales componentes de los sistemas de perfilado por deslizamiento:

| Componentes | Función |

|---|---|

| Rodillos conformadores | Doblar la chapa progresivamente |

| Sistema de ajuste del balanceo | Ajustar la distancia entre rodillos, el ángulo |

| Pomos de sujeción de hojas | Sujeción segura de la chapa durante el plegado |

| Unidad desbobinadora | Sujeta bobinas de chapa para plegado continuo |

| Panel de control | Controla el funcionamiento de la máquina |

| Bastidor | Proporciona un soporte rígido |

Pueden integrarse accesorios adicionales como mandriles, calibres y guías para aplicaciones de plegado especializadas.

Especificaciones técnicas de Máquinas perfiladoras de resbalones

Los principales parámetros técnicos de las perfiladoras:

| Especificaciones | Valores típicos |

|---|---|

| Anchura máxima de hoja | 1 - 8 pies |

| Espesor mínimo de la chapa | Calibre 26 (0,5 mm) |

| Espesor máximo de la chapa | 1⁄4 - 1⁄2 pulgadas (6 - 12 mm) |

| Rango de ajuste del balanceo | 1 - 10 pulgadas de espacio |

| Diámetro del rodillo | 4 - 10 pulgadas |

| Accionamiento de rodillos | Manual o motorizado |

| Velocidad del rodillo | 10 - 25 rpm |

| Capacidad de los rodillos | 3 - 20 toneladas |

| Controlar | Manual o CNC |

El diámetro, la separación y la capacidad de accionamiento determinan el tamaño y el grosor del metal que se puede conformar.

Aspectos de diseño de las perfiladoras de deslizamiento

Factores clave del diseño de sistemas de perfilado por deslizamiento:

| Factores de diseño | Descripción |

|---|---|

| Diámetro del rodillo | Afecta al radio mínimo de curvatura |

| Ajuste del rodillo | Gama de diámetros y conicidades |

| Tipo de accionamiento | Requisitos de potencia |

| Capacidad de los rodillos | Espesor y dureza de la chapa |

| Controla | Manual, semiautomático, CNC |

| Nivel de automatización | Carga/descarga, manipulación de piezas |

| Funciones añadidas | Mandriles, calibradores, etc. |

| Seguridad | Protecciones, paradas de emergencia |

La máquina se diseña en función de las necesidades de plegado, las propiedades del material, la precisión y los requisitos de producción.

Normas y códigos para perfiladoras de deslizamiento

Los equipos de perfilado deben cumplir:

| Normas | Descripción |

|---|---|

| ISO 9001 | Sistema de gestión de la calidad |

| CE | Certificación de seguridad para Europa |

| ANSI | Normas de seguridad de las máquinas en EE.UU. |

| ASTM | Propiedades y ensayos de los metales |

| ASME | Códigos de diseño para bastidores de rodillos |

Estas normas garantizan que los equipos cumplen los criterios de calidad y las necesidades de seguridad.

Instalación de perfiladoras de deslizamiento

Una instalación adecuada es vital para un funcionamiento eficaz:

| Pasos de la instalación | Requisitos |

|---|---|

| Preparación del terreno | Suelo plano y nivelado Espacio de trabajo suficiente Disponibilidad de grúas |

| Posicionamiento | Según planos de disposición Alinear las secciones de la máquina Cuerpo de la máquina de anclaje |

| Montaje | Montar las piezas según el manual Comprobar alineaciones Instalar resguardos de seguridad |

| Electricidad | Conexiones del cable de alimentación Puntos de toma de tierra Iluminación |

| Pruebas | Prueba de funcionamiento Ajustar los parámetros del proceso Recorridos iniciales de la muestra |

Se requiere espacio suficiente para la carga/descarga de piezas en bruto y la manipulación de piezas conformadas.

Funcionamiento y mantenimiento de las perfiladoras de deslizamiento

Un funcionamiento eficiente requiere:

| Operación | Mantenimiento |

|---|---|

| Operarios cualificados Manipulación segura del material Establecer la configuración del proceso Inspección de piezas conformadas | Limpieza diaria Lubricar los rodamientos Comprobar la tensión de la correa Niveles de aceite de la caja de cambios Sustituir las piezas desgastadas |

Las actividades de mantenimiento preventivo programadas optimizan el rendimiento.

Cómo seleccionar un proveedor de máquinas perfiladoras de láminas

Factores clave para elegir proveedores de equipos fiables:

| Parámetro | Criterios |

|---|---|

| Gama de máquinas | Modelos que cumplen los requisitos |

| Capacidad de producción | Tasas de producción requeridas |

| personalización | Flexibilidad para perfiles especiales |

| Calidad | Fabricación con certificación ISO |

| Experiencia | Años en el negocio, clientela |

| Experiencia | Asistencia técnica para el diseño |

| Servicio postventa | Instalación, formación, mantenimiento |

| Piezas de recambio | Disponibilidad de piezas de desgaste |

| Precios | Competitivo y transparente |

Seleccione un fabricante tecnológicamente capacitado que pueda ofrecerle la solución adecuada.

Costes de Máquinas perfiladoras de resbalones

Precio típico:

| Tipo de máquina | Precios |

|---|---|

| Pirámide manual de 3 rodillos | $5,000 – $15,000 |

| Pinza motorizada de 4 rodillos | $15,000 – $35,000 |

| Dobladora de rodillos CNC | $50,000 – $150,000 |

| Línea totalmente automática | $200,000+ |

Los costes varían en función de la capacidad del rodillo, el nivel de automatización, la precisión y las capacidades generales.

Ventajas e inconvenientes de las perfiladoras de deslizamiento

| Ventajas | Limitaciones |

|---|---|

| Gradual uniform bending No material deformation Precisión dimensional Tiempos de preparación reducidos Gran flexibilidad | Mayor inversión inicial Límites de tamaño por máquina Se necesita mano de obra cualificada Gran necesidad de espacio Velocidades inferiores a las de las prensas plegadoras |

El perfilado automático mejora la eficacia y la calidad, pero requiere una inversión inicial considerable.

Preguntas frecuentes sobre las perfiladoras de láminas

| Pregunta | Respuesta |

|---|---|

| ¿Qué materiales se pueden formar? | Acero bajo en carbono, acero inoxidable, aluminio, aleaciones de cobre |

| ¿Cuáles son los límites de tamaño? | Láminas de hasta 8 pies de ancho, 1/4 - 1/2 pulgada de grosor |

| ¿Qué perfiles son posibles? | Círculos, conos, codos, cabezas abombadas |

| ¿Qué motores se utilizan? | Los motores de inducción de CA suelen |

| ¿Qué controles se utilizan? | Manual, semiautomático, CNC |

| ¿Qué mantenimiento requiere? | Limpieza diaria, lubricación y sustitución de piezas de desgaste |

| ¿Qué aspectos de seguridad son necesarios? | Protecciones, paradas de emergencia, alfombras de seguridad |

| ¿Qué superficie es óptima? | Alrededor de 400 pies cuadrados para una máquina estándar |

| ¿Qué afecta al coste de la máquina? | capacidad de rodillos, nivel de automatización, precisión |

Conclusión

Las máquinas de perfilado por deslizamiento permiten doblar eficazmente chapas y placas metálicas en formas circulares o cónicas con gran precisión dimensional. Con la capacidad de formar diversos perfiles sin deformación, son ideales para laminar anillos, tubos, cabezas de recipientes, codos y componentes personalizados.

Es importante elegir la capacidad y las características del rodillo adecuadas en función del tamaño de las piezas y las necesidades de producción. Con unos precios competitivos, el perfilado por deslizamiento mejora la calidad y la productividad de las industrias de fabricación de metal.

Preguntas más frecuentes (FAQ)

1) How do slip roll forming machines differ from plate rolling machines?

- Slip roll formers use three or four smaller-diameter rolls for light-to-medium gauge sheets, ideal for precise cylinders and cones. Plate rolls handle heavier plate thicknesses with larger rolls and higher tonnage.

2) What is the minimum achievable diameter on a slip roll machine?

- As a rule of thumb, the minimum inside diameter is roughly 1.2–1.5× the top roll diameter for mild steel. Pre-bending and multi-pass techniques can reduce springback and achieve tighter diameters.

3) Can slip roll forming machines create conical sections accurately?

- Yes. Cones are formed by offsetting side-roll positions and feeding with controlled skew. For consistent tapers, use conical adapters, tapered shims, or dedicated CNC cone programs.

4) How does material grade affect springback and final diameter?

- Higher-strength alloys (e.g., 304/316 stainless, 5xxx/6xxx aluminum) exhibit greater springback. Compensate with smaller target diameters, additional passes, and calibrated overbend factors derived from test coupons.

5) What are best practices to avoid surface marking on polished or pre-painted sheets?

- Use polished/hardened rolls, apply protective films, employ non-staining, low-VOC lubricants, and clean rolls frequently. For mirror finishes, consider nylon or urethane overlay sleeves on contact zones.

2025 Industry Trends for Slip Roll Forming Machines

- Smart retrofits: Low-cost encoders and digital position readouts (DROs) added to manual 3-roll machines for repeatable diameters.

- Cone automation: Mid-range CNC 4-roll models now include cone-wizard templates and springback libraries by alloy and thickness.

- Sustainability: Shift to biodegradable, low-odor forming fluids to meet indoor air targets and simplify cleanup.

- Safety by design: Torque-limiting drives, interlocked pinch guards, and light curtains increasingly standard on CE-marked machines.

- Data-ready machines: OPC UA/MTConnect gateways let shops log roll positions, pass counts, and part IDs for QA traceability.

Puntos de referencia y resumen de datos para 2025

| KPI (slip roll forming) | 2023 Típico | 2025 Los mejores de su clase | Impacto práctico | Fuentes |

|---|---|---|---|---|

| Diameter repeatability (± mm over 1 m Ø) | 1,0-1,5 | 0.3–0.7 (with DRO/CNC) | Fewer re-rolls and scrap | El fabricante; fichas técnicas OEM |

| Cone mismatch at seam (mm) | 2–4 | 0.5–1.5 | Faster fit-up/welding | SME; shop QA reports |

| Setup time for cone program | 20–40 min | 5-12 min | Higher small-batch throughput | OEM application notes |

| Low-VOC lubricant use (%) | ~30 | 60-75 | Better compliance/air quality | U.S. EPA guidance |

| Incident rate reduction with interlocked guards | — | 30-50% | Funcionamiento más seguro | OSHA/NIOSH best practices |

Referencias autorizadas:

- ASTM A1008/A1011 (sheet steels) and A240 (stainless): https://www.astm.org

- Protección de máquinas OSHA: https://www.osha.gov/machine-guarding

- MTConnect data interoperability: https://www.mtconnect.org

- The Fabricator (bending/rolling): https://www.thefabricator.com

- SME manufacturing knowledge: https://www.sme.org

Últimos casos de investigación

Case Study 1: CNC Cone Wizard Deployment for Stainless Hoppers (2025)

- Background: A food equipment OEM struggled with variable seam gaps on 304 stainless conical hoppers (1.5–2.0 mm).

- Solution: Upgraded to a CNC 4-roll slip roll forming machine with cone-wizard software, added digital material libraries, and standardized pre-bend passes.

- Results: Seam mismatch reduced from 3.2 mm to 0.9 mm; rework time down 52%; average setup time cut from 34 to 10 minutes; finish quality improved with low-VOC, food-safe lubricant.

Case Study 2: DRO Retrofit on Manual 3-Roll for Aluminum Cylinders (2024)

- Background: A custom fab shop rolled 5052-H32 aluminum cylinders (1.6 mm) for HVAC with inconsistent diameters and frequent springback corrections.

- Solution: Installed magnetic scale DROs on top-roll position and side-roll axes; created a thickness–alloy–diameter lookup chart from 20 test coupons.

- Results: Diameter repeatability improved from ±1.3 mm to ±0.5 mm over 800 mm Ø; scrap rate dropped from 7.5% to 2.8%; average pass count reduced by 1 per part.

Opiniones de expertos

- Prof. Benjamin W. Schafer, PhD, Johns Hopkins University, Cold-Formed Steel Expert

- Viewpoint: “Slip roll forming precision hinges on controlling bend progression and compensating springback—data-driven overbend factors noticeably tighten tolerance bands.”

- Fuente: https://www.jhu.edu

- Kate Bachman, redactora jefe, The Fabricator

- Viewpoint: “CNC cone templates and position readouts are the big equalizer for job shops—repeatable conical sections are now achievable without elite operators.”

- Fuente: https://www.thefabricator.com

- Paul Hogendoorn, Manufacturing Data Consultant

- Viewpoint: “Edge devices that stream roll positions and part IDs via MTConnect reduce disputes at weld/fit-up and accelerate first-article approvals.”

- Fuente: https://www.mtconnect.org

Herramientas prácticas/Recursos

- Design and simulation: COPRA RF (data M) cone/cylinder modules https://www.datam.de/en/copraUBECO PROFIL https://www.ubeco.com

- Tolerance calculators: Sheet metal bend/springback calculators (check alloy-specific data sheets from mills like Novelis, Outokumpu)

- Standards: ASTM A240 (stainless), A1008/A1011 (carbon steel) https://www.astm.org; ISO 9001 quality management https://www.iso.org

- Safety: OSHA Machine Guarding eTool https://www.osha.gov; NIOSH ergonomics resources https://www.cdc.gov/niosh

- Data/Connectivity: MTConnect for shop-floor interoperability https://www.mtconnect.org

- Industry insights: The Fabricator rolling/bending hub https://www.thefabricator.com

Última actualización: 2025-10-27

Registro de cambios: Added 5 targeted FAQs; introduced 2025 trends with KPI table and sources; included two recent slip roll forming case studies; compiled expert viewpoints; listed practical tools and standards

Próxima fecha de revisión y desencadenantes: 2026-04-30 or earlier if cone seam mismatch >2 mm, diameter repeatability worse than ±0.8 mm over 1 m Ø, low-VOC adoption <50%, or setup time for cones >20 minutes