El perfilado de recortes es un proceso metalúrgico que da forma a las bobinas de metal en perfiles personalizados con cortes de recorte. Perfiladoras de recortes se utilizan para crear perfiles de recorte para diversas aplicaciones como la construcción de edificios, infraestructura, transporte, embalaje, y más. Esta completa guía proporciona una visión detallada de los tipos de perfiladoras, componentes principales, especificaciones técnicas, aplicaciones, ventajas y más.

Visión general del perfilado de recortes

El perfilado de recortes es un proceso especializado de fabricación de chapa metálica que se utiliza para conformar bobinas de metal en perfiles de recorte personalizados. Combina el perfilado convencional con estaciones de corte adicionales integradas en la línea.

La conformación por rodillos da forma a perfiles de chapa metálica doblando progresivamente el material a través de pares consecutivos de rodillos contorneados. El perfilado de recortes va un paso más allá, cortando los bordes y creando piezas acabadas con tolerancias muy ajustadas.

Las principales ventajas del perfilado de recortes son

- Altos índices de producción y bajo coste por unidad en comparación con otros métodos de corte

- Flexibilidad para crear formas de recorte personalizadas y complejas

- Calidad constante y precisión dimensional superior a +/- 0,5 mm

- Mínimo desperdicio de recortes, ya que éstos se realizan en línea

- Aplicable a una amplia gama de metales como acero, aluminio, cobre, latón

Las perfiladoras de recortes están disponibles en distintas configuraciones para producir perfiles rectos o enrollados a velocidades superiores a 100 metros por minuto.

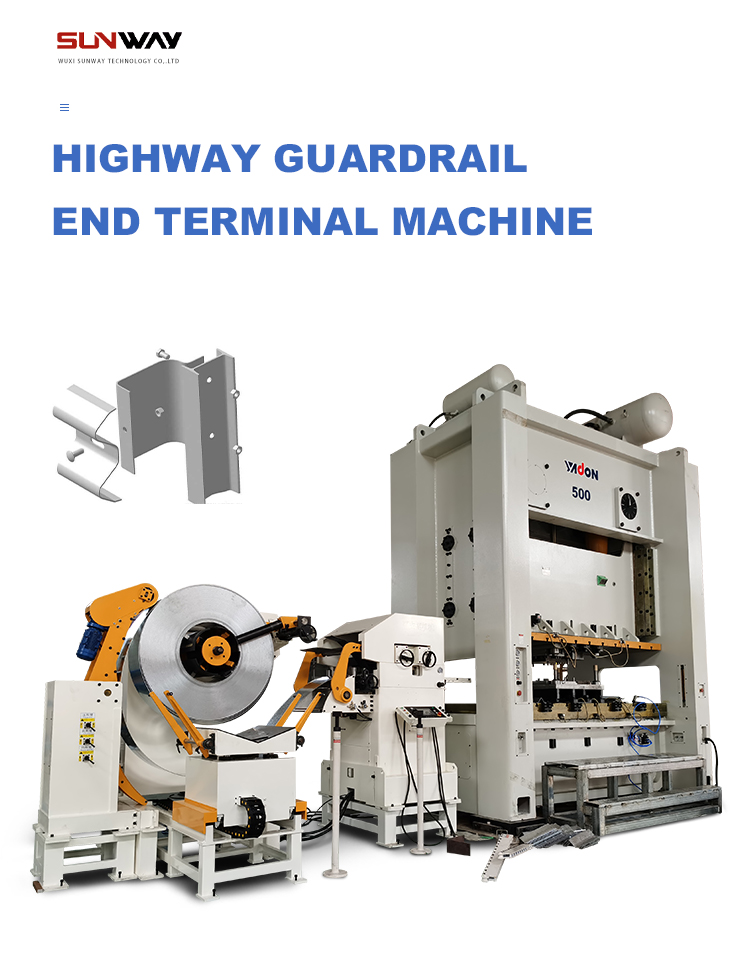

La adición de estaciones de recorte y corte longitudinal permite crear piezas acabadas sin operaciones secundarias. Esto hace que el perfilado sea ideal para la producción de grandes volúmenes de piezas metálicas utilizadas en la construcción, las infraestructuras, el transporte, el embalaje, la fabricación de electrodomésticos, etc.

Tipos de perfiladoras de recortes

Las perfiladoras pueden clasificarse en función de la configuración de la línea de producción, el número de estaciones de perfilado, el tipo de método de corte y las capacidades de perfilado:

Basado en la línea de producción

- Máquinas en línea: Todas las operaciones de conformado y corte están integradas en una línea de producción continua. Esto permite una mayor producción con una transferencia de piezas más sencilla.

- Máquinas cercanas a la línea: La línea de formado está separada de la línea de corte. Los perfiles conformados se transfieren manual o automáticamente a la línea de corte. Proporciona más flexibilidad para las formas de los perfiles.

- Máquinas fuera de línea: El conformado y el recorte se realizan en líneas completamente independientes en zonas separadas. Menor rendimiento pero permite formar perfiles estándar y recortar a medida.

Basado en estaciones de formación

- Máquinas de longitud de corte fija: Corta el perfil a longitudes predefinidas después del conformado. Se utiliza para la producción de grandes volúmenes de piezas de longitud estándar.

- Máquinas de longitud variable: Corte perfiles a medida a cualquier longitud dentro de la capacidad de la máquina. Preferible para volúmenes bajos y medios.

Según el método de corte

- Puñetazos: Los punzones hidráulicos o servoeléctricos realizan orificios o muescas en posiciones preestablecidas a lo largo del perfil. Permite una amplia personalización.

- Esquila: Las cortadoras volantes giratorias cortan perfiles en ángulo a la longitud deseada. Más rápidas que el punzonado, pero con limitaciones de forma.

- Serrar: Las sierras circulares cortan los perfiles perpendicularmente a la longitud. Produce bordes de recorte de calidad, pero es más lento que el recorte con cizalla.

- Corte por láser: Un rayo láser realiza cortes de recorte fundiendo el metal localmente. Permite realizar contornos complejos sin troqueles, pero su rendimiento es menor.

Basado en las capacidades de la forma del perfil

- Perfil fijo: Los juegos de rodillos específicos producen repetidamente el mismo perfil prediseñado en grandes volúmenes. Menor coste, cambios más rápidos.

- Perfil ajustable: Los juegos de rodillos tienen cierta flexibilidad para ajustar las dimensiones y crear una gama limitada de perfiles similares.

- Perfil universal: Las estaciones de conformado totalmente modulares con herramientas de cambio rápido permiten producir cualquier perfil personalizado dentro de la capacidad de la máquina. Más flexible pero de mayor coste.

Componentes principales de las líneas de perfilado de recortes

Las líneas de perfilado de recortes constan de equipos de alimentación, estaciones de perfilado, zonas de corte y cintas transportadoras de salida.

Los componentes principales son:

- Decoiler: Alimenta bobinas planas de chapa metálica en la laminadora. Incluye mandril desbobinador, carro de bobinas, enhebrador, enderezador y alimentador.

- Estaciones de conformado: Dobla y da forma progresivamente a la banda a través de soportes de rodillos consecutivos. Contiene rodillos superiores e inferiores, carcasas, engranajes, accionamiento, controles.

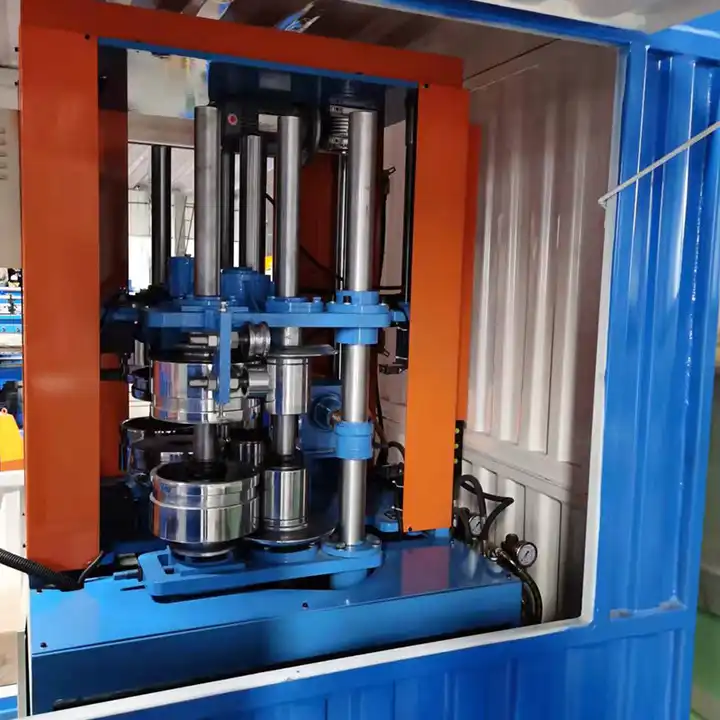

- Zona de punzonado y corte: Las herramientas de perfilado de punzón, cizalla o sierra realizan cortes de recorte en la sección conformada. Contiene cortadores, peladores, portaherramientas y controles.

- Cinta de salida: Transporta piezas de corte acabadas fuera del sistema. Puede incluir equipos de recuento de piezas, apilado y agrupación.

- Equipo de seguridad: Las cortinas ópticas, las protecciones y los enclavamientos garantizan la seguridad de los operarios durante la producción automatizada.

- Controles: El PLC automatiza y supervisa la velocidad de la línea, los avances, las formas, los cortes y la salida para optimizar la producción. HMI permite la supervisión y los cambios de parámetros.

Otros componentes, como los controles de bucle, los aprietatuercas y los sistemas de lubricación, contribuyen a una producción de alta velocidad y calidad en las máquinas de perfilado de recortes.

Especificaciones típicas de las perfiladoras de recortes

Las formadoras de rollos de recorte están disponibles en una amplia gama de tamaños y especificaciones para adaptarse a los requisitos de producción:

| Especificación | Valores típicos |

|---|---|

| Velocidad de la línea | 10 - 120 m/min |

| Capacidad de ancho de banda | 50 - 2100 mm |

| Gama de espesores de banda | 0,3 - 4 mm |

| Longitud mín. del perfil | 300 mm |

| Longitud máx. del perfil | Ilimitado con corte a medida |

| Tolerancia de longitud | +/- 1 mm |

| Tolerancia de perforación | +/- 0,5 mm |

| Tamaño de los orificios | 8 - 100 mm diá. |

| Potencia instalada | 15 - 150 kW |

| Nivel de ruido | <85 dB |

| Entorno de producción | 10 - 40°C, humedad <90% |

Las máquinas pueden suministrarse con diseños estándar o personalizadas según especificaciones. Las capacidades de hasta 2500 mm de ancho y 6 mm de grosor son posibles para aplicaciones especiales.

Aplicaciones de los perfiles perfilados

El perfilado de embellecedores permite una producción en masa rentable de embellecedores metálicos acabados. Las aplicaciones típicas incluyen:

Edificación y construcción

- Marcos de puertas y ventanas

- Muros cortina, revestimientos, fachadas

- Tejados y tapajuntas

- Marcos para tabiques interiores

- Plafones de iluminación, downlighters

- Molduras y molduras decorativas

- Barandillas, pasamanos

Infraestructuras y transporte

- Barreras de carretera

- Barreras de seguridad

- Paneles de vagones

- Paneles para camiones y remolques

- Paneles de construcción naval

Almacenamiento, estanterías y estanterías

- Columnas verticales

- Soportes de estantería

- Vigas transversales

- Estanterías góndola

- Embellecedores de soporte decorativos

Muebles

- Marcos de escritorios y armarios

- Canales y guías para cajones

- Patas de sillas y mesas

- Embellecedores decorativos

Electricidad y electrodomésticos

- Carcasas de motores y bombas

- Armarios y chasis eléctricos

- Paneles de control

- Revestimientos para frigoríficos

- Conductos del horno y del aire acondicionado

- Revestimiento de bidones y cilindros

Otras aplicaciones

- Carteles y expositores

- Juegos infantiles

- Maquinaria agrícola

- Componentes de automoción -Aplicaciones de defensa

Prácticamente cualquier aplicación que requiera perfiles de recorte lineales puede beneficiarse del perfilado de recorte para obtener una calidad constante con altos rendimientos.

Beneficios y ventajas del perfilado de molduras

Algunas de las principales ventajas que ofrecen las perfiladoras son:

- Alta velocidad de producción - Hasta más de 100 metros por minuto

- Bajo coste - Los grandes volúmenes reducen significativamente el coste por pieza

- Ahorro de material - Baja pérdida de chatarra en comparación con otros métodos de corte

- Flexibilidad - Varios perfiles posibles a partir de la misma línea

- personalización - Formas únicas que pueden conseguirse mediante el diseño de herramientas

- Coherencia -el control paramétrico del conformado garantiza la uniformidad

- Automatización - Producción desatendida 24/7 tras la instalación

- Simplicidad - De bobinas a piezas acabadas en un solo proceso

- Calidad - Precisión superior a 1 mm en todas las características

- Escalabilidad - Líneas disponibles desde 1 m hasta 3 m de ancho

- Fiabilidad - Construcción industrial robusta para trabajos pesados

Cuando se necesitan grandes volúmenes de piezas metálicas de precisión para embellecedores, el perfilado de embellecedores ofrece una solución de fabricación eficaz y rentable.

Limitaciones del perfilado de recortes

Aunque ofrece muchas ventajas, el perfilado también tiene algunas limitaciones:

- Alto coste inicial del utillaje - Las matrices, los punzones y los juegos de rodillos personalizados requieren una inversión inicial

- Tiempo de preparación - Los cambios de herramienta pueden llevar varias horas para los cambios de perfil

- Pedidos repetidos - Más adecuado para la producción continua de grandes volúmenes, no para prototipos o lotes pequeños

- Restricciones de forma - Los doblados y dobladillos extensos pueden superar la capacidad de la laminadora

- Límites de grosor - Grosor de banda típico de 0,5 a 6 mm

- Opciones de material - Principalmente acero al carbono, aluminio y acero inoxidable

- Operaciones secundarias - Puede necesitar pasos adicionales como soldadura, inserción de herrajes, pintura

- Límites de precisión - Tolerancias en torno a ±0,5 mm, no para piezas finas de precisión

Para tiradas cortas o componentes muy complejos, pueden ser más adecuados otros procesos como el punzonado CNC o el corte por láser o chorro de agua.

Proceso de perfilado paso a paso

Un proceso típico de perfilado consiste en:

1. Desaceitado

- Bobinas de chapa cargadas en un desenrollador motorizado

- Enhebrado de la banda a través del formador de rollos

- Uso de control de bucle y enderezador para un desenrollado estable

2. Alimentación

- Los rodillos de alimentación tiran de la banda a través de las estaciones a la velocidad establecida

- Servomotores de alimentación sincronizados con el perfilado

- La torre acumuladora estabiliza el flujo de material

3. Perfilado

- La hoja pasa por estaciones progresivas

- Los rodillos contorneados doblan gradualmente la banda en el perfil

- Doblado, aplanado y calibrado sucesivos

4. Precorte

- Las estaciones de perforación hacen agujeros o muescas

- Cizallas rotativas para cortes angulares

- Fresadoras, sierras o láser cortan los patrones si es necesario

5. Recorte

- La cizalla volante o la sierra cortan piezas a medida

- Tiras de recorte recortadas automáticamente

- Precisión de corte transversal de ±1 mm

6. Salida y apilamiento

- Salida de piezas formadas y recortadas sobre cinta transportadora

- Contar, agrupar y apilar para facilitar la manipulación

- Acabado fuera de línea si es necesario

Cómo elegir una perfiladora de recortes adecuada

La selección de la máquina perfiladora de recortes adecuada depende de factores como:

- Volumen anual - mayores volúmenes requieren equipos más pesados

- Ancho de banda - anchuras estándar y personalizadas disponibles

- Espesor del metal - máquinas de 0,3 mm a 7 mm de capacidad

- Forma del perfil - las formas simples en C y U son las más fáciles de producir

- Variabilidad de la longitud - capacidad de longitud fija frente a longitud variable

- Operaciones secundarias - punzonado, entallado, fresado, taladrado

- Velocidad de la línea - metros lineales por minuto

- Requisitos de utillaje - inversión inicial en utillaje

- Necesidades de precisión - tolerancias dimensionales y de corte

- Nivel de automatización - facilidad de configuración, cambios y funcionamiento

- Presupuesto - coste inicial y gastos de funcionamiento

Trabajar en estrecha colaboración con los fabricantes de máquinas de perfilado para seleccionar las especificaciones óptimas que se ajusten a las necesidades del producto. Priorice la velocidad, la flexibilidad, la precisión y la fiabilidad para obtener los mejores resultados.

Principales fabricantes de perfiladoras de recortes

Algunos de los principales proveedores mundiales de máquinas perfiladoras de recortes son:

| Compañía | País |

|---|---|

| Maquinaria de perfilado Foshan YSD | China |

| Fábrica de máquinas perfiladoras Botou Xianfa | China |

| JIDET | China |

| Formtek | Taiwán |

| DIMECO | EE.UU. |

| Maquinaria Samco | Canadá |

| Grupo Bradbury | REINO UNIDO |

| Metform Internacional | REINO UNIDO |

| Gasparini | Italia |

| Dreistern | Alemania |

Estos fabricantes ofrecen líneas de perfilado estándar y personalizadas en una amplia gama de tamaños y especificaciones. También ofrecen integración de líneas, utillaje, actualizaciones y asistencia técnica local.

Precios de las perfiladoras de recortes

Los precios de las perfiladoras de recortes dependen de factores como:

- Anchura y velocidad de la línea

- Nivel de automatización y extras

- Estándar frente a a medida

- Opciones añadidas como perforar, serrar, etc.

- Localización geográfica del proveedor

Los precios suelen oscilar entre:

| Clasificación de la máquina | Precios |

|---|---|

| Hasta 800 mm de ancho | $40,000 – $180,000 |

| 1000 - 1600 mm de ancho | $80,000 – $350,000 |

| 2000 - 2500 mm de ancho | $200,000 – $750,000 |

Las líneas más grandes o altamente personalizadas pueden costar más de $1 millón. Los equipos secundarios, como desbobinadores, mesas de salida y utillaje, se suman a la inversión inicial en maquinaria.

Los costes de explotación incluyen los servicios públicos, la mano de obra, el mantenimiento, los consumibles y la sustitución de las herramientas a lo largo del tiempo. Los costes de producción exactos dependen de factores específicos de cada aplicación.

Cómo instalar, utilizar y mantener las líneas de rodillos de corte

Instalación

- El suelo debe estar plano y nivelado para alinear la máquina

- Equipo de elevación necesario para la colocación de la laminadora

- Los servicios públicos, como la electricidad y el aire comprimido, deben estar disponibles.

- Deben instalarse protecciones y señalizaciones de seguridad

Operación

- Los manuales detallan paso a paso los procedimientos de funcionamiento

- Programar ajustes de control, velocidades, avances

- Supervisar el funcionamiento de la línea, realizar ajustes

- Aceite y mantenimiento según lo especificado

Mantenimiento

- Diariamente: controles visuales, limpieza de residuos, controles de seguridad

- Semanalmente: lubricar rodamientos, inspeccionar cadenas, transmisiones

- Mensualmente: comprobar la tensión de la correa, el par de apriete

- Anualmente: revisión, cambio de aceite de la caja de cambios, inspección del sistema hidráulico

El mantenimiento preventivo minimiza los tiempos de inactividad imprevistos para obtener la máxima producción. Mantenga en stock piezas de repuesto, rollos y consumibles para realizar cambios rápidos.

Guía para elegir el proveedor adecuado de perfiladoras de recortes

La elección del proveedor adecuado de perfiladoras de recortes es clave para obtener un equipo que satisfaga las necesidades y proporcione valor a largo plazo. A continuación se presenta una lista de factores para evaluar a los posibles proveedores:

- Reputación - Historial probado y opiniones de clientes

- Especialización - Centrarse en los equipos de perfilado

- personalización - Capacidad para adaptar la máquina a las necesidades

- Experiencia en diseño - Soluciones para diversas aplicaciones

- Normas de calidad - Tolerancias estrictas y alto tiempo de actividad

- Capacidad de producción - Capacidad para cumplir los plazos

- Gama de servicios - Instalación, formación, mantenimiento

- Atención al cliente - Capacidad de respuesta a los problemas, presencia local

- Precios - Tarifas y condiciones de pago competitivas

- Certificaciones - ISO, marcado CE, etc.

Visite las fábricas de los proveedores para inspeccionar de primera mano las prácticas de fabricación. Obtener referencias de clientes existentes también proporciona información valiosa. Dé prioridad a los proveedores que entiendan la aplicación y ofrezcan equipos fiables y de alta calidad con un sólido servicio posventa.

Ventajas e inconvenientes del perfilado de molduras

| Pros | Contras |

|---|---|

| Alta velocidad de producción | Alto coste inicial del utillaje |

| Bajo coste por pieza | Largos plazos de entrega de las herramientas |

| Gran coherencia y repetibilidad | Tiempo de preparación de cambios |

| Residuos mínimos | Mayormente limitado a grandes volúmenes |

| Proceso automatizado | Limitaciones de forma en perfiles complejos |

| Entrega rápida de perfiles almacenados | Limitaciones de tamaño basadas en la capacidad de la máquina |

| Integración sencilla | Selección limitada de materiales |

| Amplia gama de perfiles | Puede ser necesario un acabado secundario |

Aplicaciones y limitaciones

Aplicaciones

- Revestimientos y paneles para la construcción

- Revestimiento de infraestructuras y barreras

- Componentes de transporte y automoción

- Estanterías, racks, transportadores

- Conductos eléctricos y de climatización

- Armazones y soportes de muebles

- Carcasas para maquinaria agrícola

- Envases y contenedores

- Carcasas y embellecedores de electrodomésticos

- Marcos de exposición y señalización

Limitaciones

- Tiradas muy cortas, inferiores a 1.000 unidades

- Creación de prototipos en lotes pequeños

- Espesor de chapa inferior a 0,5 mm

- Componentes de alta precisión con una tolerancia inferior a 0,2 mm

- Geometrías complejas que requieren múltiples curvas

- Gran tamaño de hoja de más de 2500 mm de ancho

- Acero inoxidable u otras aleaciones especiales

- Fabricaciones y ensamblajes soldados

Preguntas frecuentes

¿Qué es el perfilado?

El perfilado de recortes es el proceso de conformar bobinas metálicas en perfiles personalizados mediante una serie de estaciones de laminado, combinado con cortes de recorte de bordes para crear piezas acabadas.

¿Qué equipos se utilizan?

El equipo principal incluye un desenrollador, un sistema de alimentación, estaciones de formado, herramientas de corte y un transportador de salida. Los controles automatizan todo el proceso, desde la materia prima enrollada hasta los perfiles formados y recortados.

¿Qué metales pueden perfilarse?

Los materiales más comunes son el acero con bajo contenido en carbono, el acero inoxidable y el aluminio. Otros metales conformables son el cobre, el latón, el titanio y las aleaciones de níquel.

¿Qué grosores y anchuras pueden procesarse?

Las máquinas estándar manipulan material de 0,3 mm a 7 mm de grosor, en anchuras comprendidas entre 50 mm y 2.500 mm. Hay disponibles unidades especiales más allá de estos límites.

¿Es rápido el proceso?

Las velocidades de las líneas de producción suelen oscilar entre 10 y 120 metros por minuto, en función del tamaño y la complejidad de las piezas.

¿Qué tolerancias se pueden alcanzar?

Las piezas perfiladas pueden fabricarse con una tolerancia dimensional de +/- 0,5 mm y una tolerancia de longitud de corte de +/- 1 mm.

¿Cuáles son las aplicaciones típicas?

Molduras de construcción, paneles de infraestructuras, componentes de transporte, perfiles de almacenamiento/transporte, conductos de calefacción, ventilación y aire acondicionado, equipos agrícolas, moldes de embalaje y carcasas de electrodomésticos.

¿Cuáles son las principales ventajas frente a otros métodos?

Altas velocidades, costes más bajos, ahorro de material, entrega rápida, automatización y flexibilidad para fabricar piezas a medida son las principales ventajas frente a otras técnicas de fabricación.

¿Qué debo tener en cuenta al elegir un proveedor de máquinas?

Los factores clave son la reputación, la experiencia, las normas de calidad, la capacidad de personalización del diseño, la capacidad de producción, el servicio de asistencia, las certificaciones y la relación calidad-precio.

¿Qué mantenimiento requiere?

Comprobaciones diarias, lubricación semanal, inspecciones mensuales y revisiones anuales de todos los componentes. Mantener un inventario de piezas de repuesto permite minimizar el tiempo de inactividad.

¿Son necesarios pasos de acabado secundarios?

Para algunas aplicaciones, pueden ser necesarias operaciones adicionales como la inserción de herrajes, la soldadura, la pintura o el embalaje después del perfilado. El proveedor de la máquina puede asesorar sobre las necesidades de integración.

Preguntas más frecuentes (FAQ)

1) ¿Cómo mantienen las perfiladoras la calidad de los bordes de las bobinas prepintadas?

- Mediante el uso de guías de entrada que no dejan marcas, revestimientos de rodillos de baja fricción (por ejemplo, TiN, cromo duro), alineación precisa de las pasadas y rascadores de fieltro en línea. Las cizallas volantes rotativas con servocontrol sincronizado minimizan las rebabas y el desconchado de la pintura.

2) ¿Cuándo debo elegir la cizalla rotativa frente al servopunzonado para las características de corte?

- La cizalla giratoria es ideal para cortes rectos o en ángulo de alta velocidad; el servopunzonado se adapta a orificios, ranuras y muescas con una precisión de posicionamiento de ±0,5 mm y un rápido reequipamiento basado en recetas para la producción de SKU mixtas.

3) ¿Qué mejoras reducen la chatarra en las molduras decorativas estrechas?

- Añada seguimiento de banda en bucle cerrado con sensores de bordes, rodillos de brida antivuelco, enderezamiento automático del conjunto de bobinas y verificación láser de longitud/ángulo. Implemente SPC en la altura de la pestaña y la estanqueidad del dobladillo en las pasadas de calibración.

4) ¿Puede el perfilado de embutición trabajar con acero inoxidable y aluminio sin agarrotarse?

- Sí: utilizar lubricantes adecuados o recubrimientos de película seca, rodillos pulidos/endurecidos, radios de pasada mayores y menor reducción por pasada. Para los inoxidables de la serie 300, reducir la velocidad de la línea o añadir pasadas de conformado adicionales para limitar el endurecimiento por deformación.

5) ¿Cuál es la mejor manera de agilizar los cambios en líneas de trimado ajustables/universales?

- Estandarice los espaciadores/cuñas, utilice herramientas de cassette para las pasadas críticas, aplique hojas de configuración digital con guía AR/HMI y almacene "recetas de oro" de par/posición. Intente verificar con calibres láser antes de firmar el primer artículo.

Tendencias del sector de las perfiladoras de recortes para 2025

- Servoarquitecturas híbridas: Las tuberías principales mecánicas con soportes críticos servoaccionados mejoran el control del ángulo en los recortes de galga fina a 100-150 m/min.

- Diseño de pases digitales y puesta en servicio virtual: Uso generalizado de COPRA/PROFIL para validar los patrones de flores y las holguras de recorte antes del acero, corte de chatarra de primer artículo 20-40%.

- Automatización de la calidad en línea: visión 2D/3D más comprobaciones láser de longitud/ángulo vinculadas a recetas PLC/HMI para mantener una tolerancia de ±0,5 mm en embellecedores decorativos y arquitectónicos.

- Visibilidad de la energía y ESG: los paneles de kWh/metro, los VFD regenerativos y el ralentí inteligente reducen la intensidad energética 10-25% por metro formado.

- Ecosistemas de cambio rápido: El utillaje de casete, el posicionamiento automático del portabobinas y la identificación por radiofrecuencia (RFID) de las herramientas reducen los cambios a 20-35 minutos para las referencias de recortes de construcción de alta mezcla.

Indicadores de referencia y de adopción para 2025

| KPI / Métrica de mercado (perfilado de recortes) | 2023 Típico | 2025 Plantas líderes | Impacto en las líneas de recorte | Fuente |

|---|---|---|---|---|

| Tiempo de cambio (casete/universal) | 60-120 min | 20-35 min | Mayor utilización de los activos | El fabricante, FMA |

| Recorte de primer artículo (adornos decorativos) | 3-6% | 1-2% | Diseño de pases digitales + visión en línea | PYME, datos M |

| Intensidad energética (kWh por metro) | 0.05-0.09 | 0.04-0.07 | VFD/servo + frenado regenerativo | U.S. DOE AMO |

| Adopción del control de calidad de la visión en línea | ~28% | ~55% | Prevención de defectos en tiempo real | FMA, PYME |

| CAGR mundial de equipos de perfilado (2024-2028) | 3-4% | 4-6% | Modernización + nuevas inversiones | Statista, MarketsandMarkets |

Referencias autorizadas:

- Asociación de Fabricantes (FMA): https://www.fmamfg.org

- El fabricante (perfilado): https://www.thefabricator.com/topic/roll-forming

- Oficina de Fabricación Avanzada del Departamento de Energía de Estados Unidos: https://www.energy.gov/eere/amo/advanced-manufacturing

- Sociedad de Ingenieros de Fabricación (SME): https://www.sme.org

- datos M (COPRA RF): https://www.datam.de/en/copra

- Statista (datos de mercado): https://www.statista.com

Últimos casos de investigación

Caso práctico 1: Línea de remate servointegrada para tapajuntas arquitectónicos (2025)

- Antecedentes: Un fabricante de productos de construcción que produce tapajuntas con revestimiento de color necesitaba tolerancias de ángulo y longitud más estrictas a >120 m/min debido a proyectos de fachadas de primera calidad.

- Solución: Se añadió un corte servoaccionado con control de longitud por láser, se actualizaron las herramientas de cassette en las tres últimas pasadas de calibración y se implementó la visión 2D en línea para la integridad de la pintura de los bordes.

- Resultados: La longitud CpK mejoró de 1,05 a 1,67; los defectos de pintura en los bordes se redujeron en 51%; el tiempo de cambio bajó de 74 a 33 minutos; el rendimiento global aumentó en 22%.

Caso práctico 2: Diseño digital de doble pasada para perfiles de guarnición de transporte (2024)

- Antecedentes: Un fabricante de remolques lanzó cinco referencias de embellecedores en una perfiladora universal con cambios frecuentes.

- Solución: Validación de los patrones florales en COPRA RF, estandarización de las pilas de separadores e introducción de SPC con preajustes automáticos de la posición del soporte almacenados por SKU.

- Resultados: La chatarra de primera pieza se redujo de 4,2% a 1,8%; el tiempo de preparación por SKU disminuyó en 38%; tolerancia de longitud sostenida de ±0,5 mm a 110 m/min en las cinco SKU.

Opiniones de expertos

- Dr. Taylan Altan, Director (Emérito), Center for Precision Forming, The Ohio State University

- Punto de vista: "La minimización de la tensión en los bordes y el control del springback paso a paso son decisivos para la precisión del corte de galgas finas, especialmente con bobinas de acero inoxidable y prepintadas."

- Fuente: https://cpf.osu.edu

- Kate Bachman, redactora jefe, The Fabricator

- Punto de vista: "El reequipamiento de las máquinas de perfilado con servocortes y visión en línea produce ganancias rápidas y asequibles en capacidad y tiempo de funcionamiento, superando a menudo a las sustituciones de líneas completas en cuanto a retorno de la inversión".

- Fuente: https://www.thefabricator.com

- John Bradford, Ingeniero de aplicaciones, datos M (COPRA RF)

- Punto de vista: "La puesta en servicio virtual de los patrones de flores de recorte y las holguras de recorte puede reducir a la mitad las iteraciones de aceleración y evitar costosos desechos de bobinas en las primeras tiradas".

- Fuente: https://www.datam.de/en/copra

Herramientas prácticas/Recursos

- Diseño y simulación de pases: COPRA RF (datos M) https://www.datam.de/en/copraUBECO PROFIL https://www.ubeco.com

- Control de calidad y metrología en línea: Sistemas de visión Keyence https://www.keyence.comSensores láser de desplazamiento/ángulo Micro-Epsilon https://www.micro-epsilon.com

- SPC/analítica: InfinityQS https://www.infinityqs.comManual de estadísticas de ingeniería del NIST https://www.itl.nist.gov/div898/handbook

- Accionamientos/controladores: Base de conocimientos de Rockwell Automation (EtherNet/IP, GuardLogix) https://rockwellautomation.custhelp.comSiemens Industry Support (Portal TIA, SINAMICS) https://support.industry.siemens.com

- Seguimiento de la energía: Recursos de Better Plants del DOE de EE.UU. https://www.energy.gov/better-plants

- Normas de seguridad: Orientaciones ISO 14120 e ISO 13849 https://www.iso.org; eTool de protección de máquinas OSHA https://www.osha.gov/etools/machine-guarding

Última actualización: 2025-10-27

Registro de cambios: Se han añadido 5 preguntas frecuentes adaptadas al perfilado; se han insertado las tendencias de 2025 con una tabla de indicadores clave de rendimiento/estadísticas y fuentes; se han incluido dos estudios de casos recientes; se han recopilado puntos de vista de expertos; y se han enumerado herramientas/recursos prácticos relacionados con las máquinas de perfilado.

Próxima fecha de revisión y desencadenantes: 2026-04-30 o antes si chatarra > 2,5% en material revestido, cambio > 45 min, intensidad energética > 0,08 kWh/m, o CpK < 1,33 en tolerancias de longitud/ángulo.