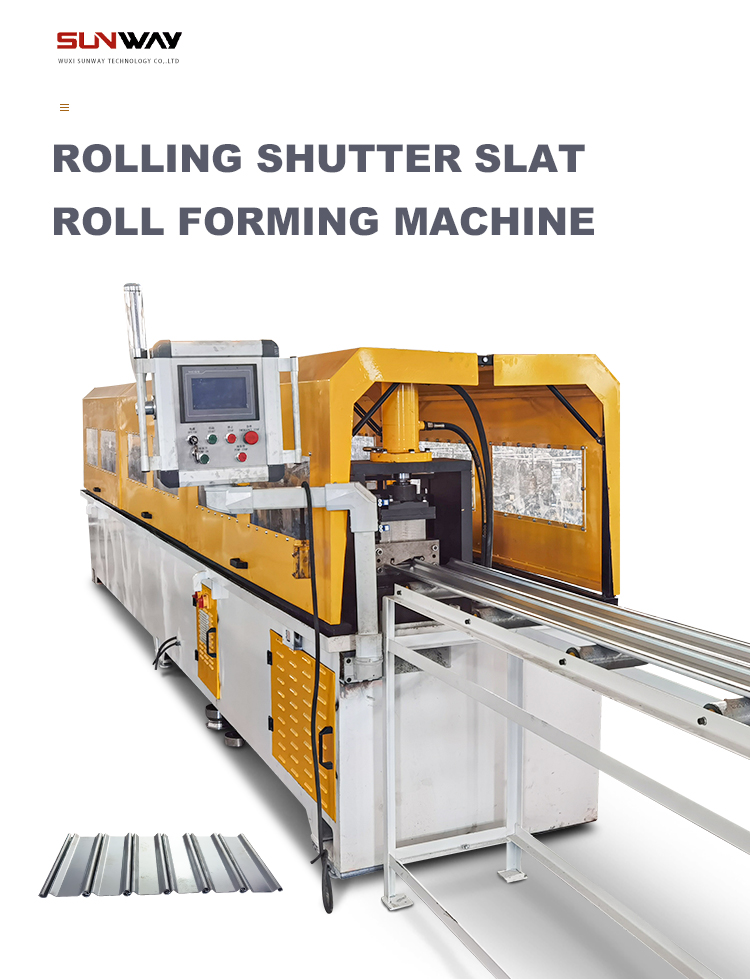

أ ماكينة تشكيل سطح السفينة هي قطعة مهمة من المعدات المستخدمة في صناعة تصنيع المعادن. وهي مصممة لتشكيل الصفائح المعدنية في ألواح مموجة يمكن استخدامها بعد ذلك في تطبيقات مختلفة مثل الأسقف، والجوانب، والتلبيس. في هذه المقالة، سوف نلقي نظرة متعمقة على ما تقوم به ماكينة تشكيل الأسطح بالضبط وكيفية عملها.

نظرة عامة على ماكينات تشكيل الأسطح

تأخذ ماكينة التشكيل بالدلفنة على السطح لفائف أو صفائح معدنية مسطحة كمدخلات وتحولها إلى ألواح مموجة كمخرجات. تنطوي العملية على ثني الصفائح المعدنية تدريجيًا إلى الشكل المموج المطلوب أثناء مرورها عبر سلسلة من المحطات الدوارة داخل الماكينة.

تم تصميم البكرات لتطبيق الضغط وإنشاء انحناءات في مواقع استراتيجية عبر عرض الصفيحة. ومع مرور الصفيحة المعدنية عبر كل محطة بكرة، يصبح المظهر الجانبي أكثر تحديدًا حتى يتم الوصول إلى الشكل النهائي المموج في نهاية الماكينة.

يتيح التشكيل بالدلفنة إنتاج الألواح المموجة بشكل مستمر وفعال. وهو بديل فعال من حيث التكلفة للعمليات الأخرى مثل الكبس أو الختم. يمكن تخصيص البكرات بسهولة لإنتاج ألواح بأبعاد وملامح مختلفة.

المكونات الرئيسية لماكينة تشكيل الأسطح الدوارة

تتكون ماكينة تشكيل سطح السفينة من ثلاثة أقسام رئيسية:

Uncoiler

هذا هو المكان الذي يتم فيه تحميل الملف المعدني المسطح. ثم يقوم جهاز فك اللفائف بتغذية اللفائف في قسم التشكيل بالدلفنة بسرعة وشد منتظمين. ويضمن دخول الصفيحة إلى بكرات التشكيل الأولى بسلاسة.

قسم التشكيل

هذا هو القسم الرئيسي حيث تتم عملية التشكيل بالدلفنة الفعلية. ويتكون من عدة محطات بكرات تقوم بتشكيل المعدن تدريجيًا إلى الشكل المموج المطلوب. يختلف عدد البكرات وتكوينها بناءً على تصميم المظهر الجانبي.

القاطع

بمجرد خروج اللوح المموج من محطة الأسطوانة الأخيرة، يصل إلى القاطع. يقوم القاطع بقص اللوح بالطول المطلوب حسب المواصفات المدخلة في نظام التحكم. ثم يتم تجميع الألواح المقطوعة على جانب الخروج.

كيفية عمل ماكينات تشكيل الأسطح

يتضمن مبدأ عمل ماكينة تشكيل سطح السفينة ثلاث مراحل رئيسية:

1. التغذية بالورق

يحمل جهاز فك اللفائف عند طرف الدخول لفائف من الصفيحة المعدنية المسطحة التي تحتاج إلى التشكيل. تقوم بتغذية اللوح بثبات في محطة الأسطوانة الأولى لبدء عملية التشكيل بالدلفنة. يتم التحكم في معدل التغذية إلكترونيًا لمطابقة سرعة قسم التشكيل.

2. تشكيل المظهر الجانبي

عندما تدخل الصفيحة إلى قسم التشكيل، تمر بين سلسلة من المحطات الدوارة. وتحتوي كل محطة على مجموعة من البكرات المصممة لثني الصفيحة بشكل تدريجي حسب المظهر الجانبي الذي يتم إنتاجه. تطبق البكرات ضغطًا موضعيًا عبر عرض الصفيحة لإنشاء انحناءات دقيقة.

تتم محاذاة المحطات بحيث تمر الصفيحة من مجموعة من البكرات إلى المجموعة التالية. وأثناء انتقالها عبر كل محطة، تزداد درجة الانحناء تدريجيًا حتى يتم الوصول إلى الشكل المموج النهائي. يُعد تصميم الأسطوانة وموضعها وتسلسلها أمرًا بالغ الأهمية لتحقيق الشكل الجانبي الصحيح.

3. التقطيع حسب الطول

بعد المرور عبر محطة الأسطوانة النهائية، تصل الصفيحة المشكلة إلى القاطع. وبناءً على الطول الذي تم إدخاله، يقوم القاطع بقص الصفيحة بشكل عرضي إلى أبعاد اللوح المطلوبة. ثم تخرج الألواح من الماكينة حيث يمكن جمعها لمزيد من المعالجة إذا لزم الأمر.

البرمجة والضوابط

تم تجهيز ماكينات تشكيل الأسطح الحديثة بوحدات تحكم منطقية قابلة للبرمجة (PLCs). يسمح ذلك للمشغلين بإدخال المعلمات الرئيسية مثل عرض الصفيحة وسُمك الصفيحة وملف التمويج وطول اللوحة المطلوب.

يقوم المجلس التشريعي المنطقي القابل للبرمجة (PLC) تلقائيًا بضبط وضع الأسطوانة وتسلسل القطع حسب المدخلات. في بعض الماكينات، يمكن للمشغل حفظ وصفات التشكيل للاستدعاء السريع بناءً على أحجام الألواح العادية.

تعمل أدوات التحكم الإلكترونية الدقيقة على مراقبة وتنظيم معدل تغذية الورق وضغط الأسطوانة وطول القطع. وهذا يحسن الكفاءة ويقلل من الأخطاء ويوفر مخرجات متسقة.

العوامل الرئيسية في تشكيل الملف الشخصي

هناك بعض الجوانب الهامة التي تحدد جودة تشكيل الملف الشخصي:

- تصميم الأسطوانة - يجب أن يتطابق محيط الأسطوانة مع الشكل الذي يتم تشكيله عبر عرض اللوح بالكامل. قد يتسبب أي عدم تطابق في حدوث تشوه.

- ضغط الأسطوانة - يجب تطبيق ضغط كافٍ بواسطة البكرات لثني المعدن دون إتلافه. يتم ضبط مستويات الضغط إلكترونياً.

- محاذاة الأسطوانة - يجب أن تتم محاذاة البكرات بدقة عبر كل محطة لضمان ثني موحد. حتى الاختلال البسيط في المحاذاة يمكن أن يؤثر على دقة التشكيل الجانبي.

- تزييت الأسطوانة - يجب تشحيم محامل الأسطوانة جيدًا لتقليل الاحتكاك أثناء مرور الصفيحة من خلالها. قد يؤدي التزييت غير الكافي إلى ظهور علامات على الصفيحة.

- سرعة التشكيل - يجب تنسيق سرعة الماكينة مع معدل تغذية المواد وضغط الأسطوانة. يمكن أن تؤثر السرعات العالية على الجودة.

- خواص المواد - تؤثر عوامل مثل سُمك الصفيحة ودرجتها وطلائها والضغوط الداخلية على مدى سهولة تشكيلها. تتم برمجة الماكينات وفقًا لذلك.

تطبيقات الألواح السطحية المشكلة بالدرفلة

يسمح التشكيل بالدلفنة على السطح بإنتاج ألواح معدنية مموجة ذات استخدامات هيكلية متعددة بكفاءة:

- التسقيف - توفر ألواح التسقيف المموجة المصنوعة من الفولاذ المجلفن أو الألومنيوم أو المعادن الأخرى القوة والحماية من الطقس والصرف.

- انحياز - تُعد الكسوة المعمارية للجدران باستخدام ألواح الجدران المخددة حلاً خارجياً جذاباً ومتيناً.

- الأرضيات - تُستخدم ألواح الأرضيات المعدنية المموجة على نطاق واسع في الميزانين والممرات والمنصات والسلالم.

- الأسقف - تعمل ألواح السقف المموج المزخرفة على تحسين المظهر الجمالي ويمكنها إخفاء الأسلاك والأنابيب والأنابيب.

- التقسيم الجداري - تُعد ألواح الحائط المعدنية المخددة طريقة ملائمة لإنشاء فواصل وحواجز.

- الطوابق الهيكلية - في المباني، يعمل التلبيس المشكل بالدرفلة كقوالب صب للبلاطات الخرسانية ويوفر قوة مركبة.

فوائد استخدام ماكينة تشكيل الأسطح الدوارة

هناك العديد من المزايا لاستخدام ماكينة تشكيل الأسطح:

- معالجة مستمرة بأحجام إنتاج عالية مقارنة بالطرق الأخرى.

- القدرة على إنشاء أشكال تمويج مختلفة عن طريق تغيير البكرات.

- قابلة للتعديل للتعامل مع لفائف/صفائح معدنية متفاوتة العرض والسُمك.

- تعمل الضوابط الآلية وتخزين الوصفات على تحسين الكفاءة والاتساق.

- تكلفة أقل مقارنة بعمليات مثل الكبس أو الختم.

- توليد الحد الأدنى من الخردة حيث يتم تشكيل المظهر الجانبي تدريجياً.

- تشكيل مغلق أكثر أمانًا مع مخاطر أقل من العمليات المفتوحة.

- بصمة مدمجة تتطلب مساحة أرضية أقل.

- سهولة التكامل مع العمليات النهائية الأخرى مثل القطع والطباعة والتثقيب وما إلى ذلك.

استنتاج

ماكينة تشكيل الأسطح هي معدات لا غنى عنها لإنتاج الألواح المعدنية المموجة بكفاءة. ويمكنها التعامل مع أحجام الإنتاج الكبيرة وتوفر المرونة من حيث سُمك المواد وتصميم المظهر الجانبي وحجم اللوحة. تسمح أدوات التحكم الآلي بوصفات مبرمجة مسبقًا لمختلف التشكيلات التي يمكن للمشغلين اختيارها بسرعة. تؤدي عملية التشكيل بالدلفنة التدريجية إلى دقة ممتازة في التشكيل الجانبي مع الحد الأدنى من توليد الخردة. وبفضل مزايا مثل التكلفة المنخفضة، والإنتاجية العالية، ومرونة العملية، يُستخدم التشكيل بالدلفنة على السطح على نطاق واسع في مختلف الصناعات لتصنيع الأسقف المموجة، والجوانب والأرضيات والألواح الهيكلية.

التعليمات

ما هي المواد التي يمكن تشكيلها على ماكينة تشكيل الأسطح؟

يمكن لماكينات تشكيل الأسطح أن تتعامل مع مجموعة واسعة من المعادن بما في ذلك الفولاذ الطري والفولاذ المقاوم للصدأ والألومنيوم والنحاس والتيتانيوم. والمواد الأكثر شيوعًا المستخدمة هي الصلب المجلفن، والصلب المطلي بالزنك والألومنيوم، والألومنيوم.

ما هو نطاق سُمك المعادن التي يمكن لهذه الماكينات معالجتها؟

يمكن لماكينة التشكيل بالدلفنة على سطح السفينة القياسية معالجة لفائف وصفائح معدنية تتراوح سماكتها من 0.4 مم إلى 3 مم بسهولة. وتتوفر ماكينات شديدة التحمل يمكنها تشكيل مواد يصل سمكها إلى 6 مم.

ما هي بعض أشكال التمويج الشائعة التي يتم إنتاجها على هذه الماكينات؟

تشمل بعض الملامح الشائعة الشكل شبه المنحرف أو المقلوب على شكل حرف U، والموجة الجيبية أو الشكل المقوس، والتموجات الزاويّة مثل الشكل V أو U، والمقاطع الجانبية المضلعة المنحنية، والعديد من الأشكال الأخرى المخصصة.

كيف يتم تغيير البكرات لإنشاء أشكال تمويج مختلفة؟

تسمح معظم ماكينات تشكيل الأسطح بالتبديل السريع للبكرات باستخدام أنظمة الكاسيت. يمكن تبديل محطات البكرات المجمعة مسبقًا ذات التشكيلات الجانبية المختلفة إلى الداخل أو الخارج من الجانب باستخدام قضبان التوجيه والأقفال. وهذا يقلل من وقت التعطل بين عمليات تغيير الملامح.

هل يمكن دمج ماكينة تشكيل لفة السطح مع خط الحز؟

نعم، تقدم العديد من الشركات المصنعة حلولاً متكاملة تجمع بين خط حز اللفائف للملفات المعدنية مع ماكينة تشكيل اللفائف على السطح. وهذا يسمح باستخدام اللفائف الضيقة المعالجة مسبقًا في التشكيل بالدلفنة مباشرةً.

ما مقدار الصيانة المطلوبة لماكينة تشكيل الأسطح؟

تتضمن الصيانة الروتينية تشحيم البكرات، وفحص بكرات التشكيل، وفحص الأنظمة الإلكترونية، وإعادة معايرة المستشعرات. وتتطلب الصيانة السنوية فحصًا أكثر شمولاً للمكونات وأي إصلاحات أو بدائل مطلوبة. تعزز الصيانة المناسبة من طول العمر والأداء.

ما هي جوانب السلامة التي يجب أخذها في الاعتبار عند تشغيل ماكينة تشكيل الأسطح؟

تشمل تدابير السلامة الحاسمة - تركيب حراسة حول الأجزاء المتحركة مثل البكرات، وضمان التأريض المناسب للماكينة، وتفعيل الأقفال المتداخلة على الأبواب، واختبار أزرار التوقف في حالات الطوارئ، وتزويد المشغلين بمعدات الحماية. يجب ألا يقوم بتشغيل الماكينة إلا الأفراد المدربين تدريبًا مناسبًا.

ما هو معدل الإنتاج النموذجي لهذه الماكينات؟

تعتمد سرعة الإنتاج على مدى تعقيد تصميم المظهر الجانبي ولكنها تتراوح عمومًا من 10 إلى 45 مترًا في الدقيقة. يمكن الحصول على سرعات أعلى في الماكينات ذات البنية الأكثر قوة. يمكن إنتاج التشكيلات البسيطة بشكل أسرع من التصميمات شديدة التعقيد.

كيف يتم التحكم في طول القطع في ماكينة تشكيل الأسطح؟

يقوم مشغل الماكينة بإدخال طول القطع المطلوب من خلال واجهة الشاشة التي تعمل باللمس. يتم تغذية هذه البيانات إلى وحدة التحكم القابلة للبرمجة التي تشير إلى القاطع لقص اللوحة بالطول عند البعد المحدد. تسمح الأنظمة الحديثة بإدخال أطوال القطع لكل لوحة على حدة.

ما هي مزايا أدوات التحكم الآلي القابلة للبرمجة؟

تسمح أدوات التحكم الآلي من خلال وحدة تحكم منطقية قابلة للبرمجة (PLC) للمشغل بتحديد الوصفات المبرمجة مسبقًا بسرعة. يتم ضبط معلمات التشغيل بشكل فوري لمختلف التشكيلات وسماكات المواد. وهذا يحسن الكفاءة والدقة ويقلل من أوقات الإعداد. يتم تحقيق مخرجات ذات جودة متسقة من خلال المراقبة الإلكترونية لجميع وظائف التشكيل والقطع الحرجة.

الأسئلة الشائعة (FAQ)

1) What grades and thicknesses are best for composite floor deck profiles?

- Common: ASTM A653/A653M SS Grade 50 (340 MPa) or 80 (550 MPa) with G90/Z275 coating in 0.75–1.2 mm. For heavy-duty slabs, up to 1.6 mm. Aluminum deck is rare for structural slab but used for roofing decks.

2) How do deck roll forming machines handle embossing and shear studs?

- Embossing ribs/indentations are formed with dedicated passes or knurl rolls before final calibration. Shear studs are not applied on the line; instead, the deck is later welded/studded on site or at a separate station per AISC/EN provisions.

3) Can I integrate pre-punching (end-laps, hanger slots, service holes) inline?

- Yes. Servo punching units before forming ensure hole-to-corrugation registration. Use vision/encoder sync to maintain ±0.8–1.5 mm positional tolerance at 20–35 m/min.

4) What tolerances should I target for structural deck panels?

- Typical best-practice: width ±1.5 mm, rib height ±0.8 mm, straightness ≤1.0 mm per 2 m, camber ≤1.0 mm per 3 m, cut length ±1.5 mm at 3 m, coating damage <0.5% of panels.

5) How do I reduce oil-canning and paint scuffing on prepainted roofing decks?

- Use low-Ra rolls (Ra ≤0.4 μm), crowned entry guides, film protection, micro-emulsion lubricants, controlled strip tension, and clean felt wipers. Reduce line speed during tight radii forming.

اتجاهات الصناعة 2025

- Servo tool-less changeovers: Recipe-driven roll positioning and cassette systems cut profile changeovers to 15–25 minutes for deck roll forming machine lines.

- Inline quality analytics: 2D/3D laser and vision systems measure rib height, emboss depth, and cut-length in real time; SPC reduces startup scrap by 30–50%.

- High-strength thin-gauge shift: Adoption of 550–700 MPa Zn-Mg coated steels (e.g., ZM120–ZM200) achieving similar performance with lighter gauge.

- Energy optimization: IE4 motors, regenerative drives, and smart idle cut 15–25% kWh per 1,000 m of deck produced.

- BIM/IFC data handoff: Machines export panel geometry and hole maps for direct import into Tekla/Revit to streamline detailing and erection.

- Safety and ergonomics: More lines ship with PL-d/e safety circuits, interlocked guards, and light curtains as standard.

2025 Performance Benchmarks for Deck Roll Forming Lines

| KPI (structural floor/roof deck) | 2023 نموذجي | الأفضل في فئتها لعام 2025 | Reference/Notes |

|---|---|---|---|

| Changeover time (profile cassette) | 60-120 دقيقة | 15-25 دقيقة | Servo + quick-cassette |

| خردة بدء التشغيل (%) | 3.0–5.0 | 1.0-2.0 | رؤية + SPC |

| Length tolerance at 6 m (± mm) | 3.0 | 1.2–1.8 | Dual encoders + thermal comp |

| Rib height tolerance (± mm) | 1.2 | 0.5–0.8 | Laser height gauges |

| الطاقة (كيلوواط/ساعة/1,000 م) | 70–110 | 55–80 | IE4 + regen VFDs |

| Overall Equipment Effectiveness (OEE) | 62–72% | 78–85% | SMED + predictive maint. |

Indicative sources and standards:

- ASTM A653/A653M (coated steel), EN 10346: https://www.astm.org; https://standards.iteh.ai

- AISI S310/S240 cold-formed design refs: https://www.buildusingsteel.org

- U.S. DOE Advanced Manufacturing (motors/VFD efficiency): https://www.energy.gov/eere/amo

- ISO 13849 (machine safety), OPC UA interoperability: https://www.iso.org; https://opcfoundation.org

أحدث الحالات البحثية

Case Study 1: Reducing Scrap with Vision-Guided Deck Profile Control (2025)

Background: A North American producer of 76 mm (3 in) composite deck saw high startup scrap (4.2%) and rib-height variation at 28 m/min.

Solution: Implemented inline laser triangulation for rib height and emboss depth, closed-loop pass adjustment via servo screwdowns, and adaptive cut-length compensation based on thermal drift.

Results: Startup scrap reduced to 1.6%; rib-height CpK improved from 1.05 to 1.62; length tolerance tightened from ±2.8 mm to ±1.6 mm at 6 m; OEE +9%.

Case Study 2: Lightweight Roof Deck with Zn-Mg Steel Adoption (2024)

Background: An EU roofing deck line aimed to cut material cost and improve coastal corrosion resistance without sacrificing Span/Load tables.

Solution: Switched from G90 (Z275) Grade 50 to ZM120 550 MPa steel; updated roll tooling compensation for springback; validated via salt-spray and cyclic corrosion tests per EN ISO 9227.

Results: Gauge reduced from 1.0 mm to 0.9 mm (≈10% mass saving); field corrosion performance projected +2–3x vs. G90 in marine C4/C5; no change to serviceability deflection limits.

آراء الخبراء

- Dr. Priya Menon, Senior Metallurgy Engineer, ArcelorMittal R&D

- “Zn-Mg coated high-strength steels let deck manufacturers down-gauge while maintaining corrosion life—especially impactful for coastal roof deck lines.”

- Jason Hale, VP Automation, The Bradbury Group

- “For deck roll forming machines, the fastest ROI is recipe-driven servo positioning paired with inline vision. Expect measurable gains in length accuracy and rib geometry consistency.”

- Marco Bellini, Product Manager, Dallan S.p.A.

- “Quick-change cassette systems, when combined with digital crown control, can reliably push changeovers below 20 minutes without compromising first-article quality.”

الأدوات/المصادر العملية

- COPRA RF and COPRA FEA RF for deck pass design and springback simulation: https://www.datam.de

- UBECO PROFIL roll design software: https://www.ubeco.com

- NIST Engineering Statistics Handbook (SPC, Cp/CpK): https://www.itl.nist.gov/div898/handbook

- AISI Cold-Formed Steel guides and deck design references: https://www.buildusingsteel.org

- AISC Steel Construction Manual (composite slab design): https://www.aisc.org

- ISO 13849 machine safety guidance: https://www.iso.org

- OPC Foundation (OPC UA specs for line integration): https://opcfoundation.org

- DOE AMO motor systems efficiency resources: https://www.energy.gov/eere/amo

Editor’s tip: Create a first-article inspection checklist for deck profiles capturing rib height, emboss depth, interlock fit (if applicable), width, straightness, camber, coating integrity, and cut-length; tag results with coil ID, grade, yield strength, and machine recipe for traceability.

آخر تحديث 2025-10-21

سجل التغييرات: Added 5 new FAQs, 2025 trend analysis with KPI table, two recent case studies, expert viewpoints, and curated tools/resources relevant to deck roll forming machine operations

تاريخ المراجعة التالية ومحفزاتها: 2026-04-21 or earlier if ASTM/EN steel standards update, new Zn-Mg product datasheets are released, or significant OEM vision/servo upgrades become available