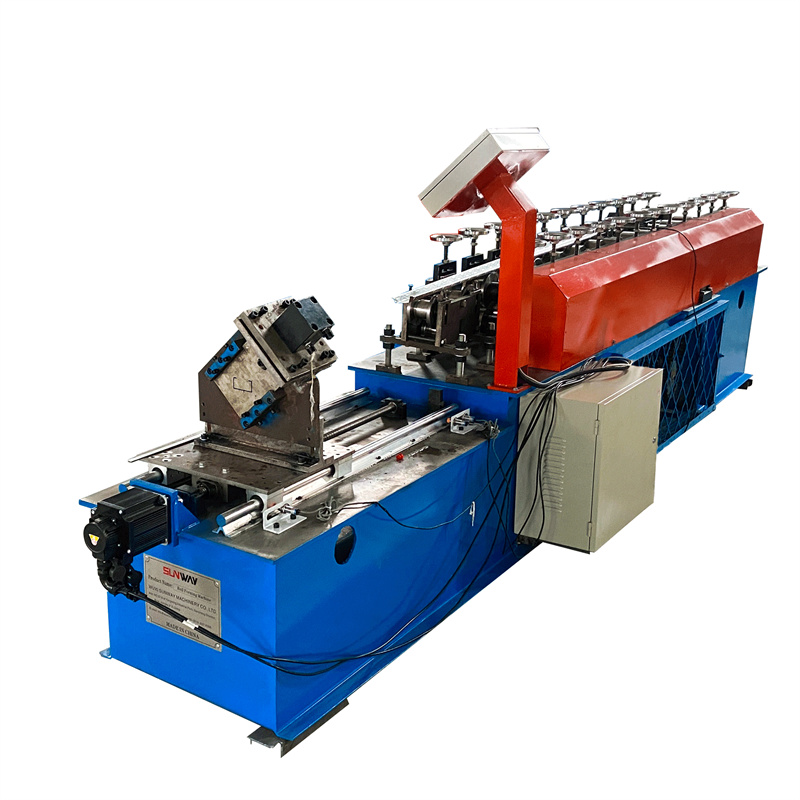

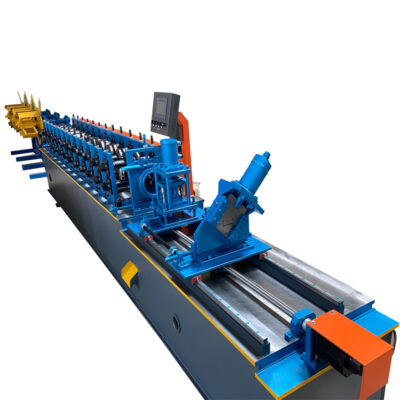

Bu makalede, Metal form tarafından geliştirilen yeni bir metal saplama ve palet rulo şekillendirme makinesinin çelik şirketlerinin sac metal üretme yöntemlerinde nasıl devrim yaratabileceği tartışılmaktadır. Makale, kompakt ve piyasadaki diğer makinelere göre daha sıkı bükümlere olanak tanıyan makinenin tasarımını ele almaktadır.

Metal saplama ve ray rulo şekillendirme makinesi nedir?

A metal saplama ve ray rulo şekillendirme makinesi sac metal imalatı için değerli bir araçtır. Metal saplamaları ve rayları hızlı ve kolay bir şekilde oluşturmanıza yardımcı olarak zamandan ve paradan tasarruf etmenizi sağlar. Makine, daireler, kareler, dikdörtgenler ve U şekilleri dahil olmak üzere çeşitli şekiller oluşturmak için kullanılabilir.

Bu tür bir makine özellikle özel parçaların oluşturulmasında yardımcı olur. Bunu kullanarak, aksi takdirde manuel olarak elde edilmesi zor veya imkansız olan karmaşık ayrıntılar ve desenler oluşturabilirsiniz. Sonuç olarak, metal saplama ve palet rulo şekillendirme makinesi genellikle otomotiv endüstrisi, havacılık endüstrisi, tıp endüstrisi ve daha birçok sektördeki işletmeler tarafından kullanılır.

Nasıl çalışıyor?

Satılık metal saplama ve palet rulo şekillendirme makinesi, çok çeşitli uygulamalarda kullanılmak üzere metal saplamaları ve paletleri kolayca oluşturabilen son teknoloji ürünü, yüksek hızlı bir makinedir. Bu makine hızlı, doğru ve verimlidir, bu da onu büyük miktarlarda metal ürünleri hızlı ve verimli bir şekilde oluşturması gereken küçük işletmeler ve profesyoneller için mükemmel bir seçim haline getirir.

Satılık metal saplama ve palet rulo şekillendirme makinesi iki ana bölümden oluşur: iş parçası yüzeyine basınç uygulayan baskı çubuğu ve metal saplamaları ve paletleri oluşturan kalıp silindiri. Baskı çubuğu, iş parçasına uygulanan kuvveti istenen özelliklere göre ayarlayan bir elektronik kontrol sistemi tarafından kontrol edilir.

Metal saplama ve ray rulo şekillendirme Satılık makine, onu sac metal üretimi için mükemmel bir seçim haline getiren bir dizi başka özelliğe sahiptir. İlk olarak, makine dakikada 1.200 feet'e kadar yüksek bir hız derecesine sahiptir, bu nedenle zorlu işlerin bile üstesinden kolaylıkla gelebilir. İkincisi, Kalıp Silindiri, herhangi bir şekil veya boyutta doğru metal saplamalar ve paletler üretmek için hassas işleme teknolojisini kullanır. Üçüncü olarak, makine işleme boyunca tutarlı performans sağlayan dahili bir sıcaklık kontrol cihazına sahiptir. Son olarak, makine metal ürünler üretirken güvenli çalışmayı sağlamaya yardımcı olan bir dizi güvenlik özelliği ile donatılmıştır.

-

Elektrik Kabini Çerçeve Rulo Şekillendirme Makinesi

Elektrik Kabini Çerçeve Rulo Şekillendirme Makinesi -

L Açılı rulo şekillendirme makinesi

L Açılı rulo şekillendirme makinesi -

PV Montaj Braketi C Şekli Profil Rulo Şekillendirme Makinesi

PV Montaj Braketi C Şekli Profil Rulo Şekillendirme Makinesi -

Hafif Ölçer Keel Stud Parça C Kanal Çelik Rulo Şekillendirme Makinesi Alçıpan Metal C Stud Makineleri

Hafif Ölçer Keel Stud Parça C Kanal Çelik Rulo Şekillendirme Makinesi Alçıpan Metal C Stud Makineleri -

PV Montaj Braketi Rulo Şekillendirme Makinesi (HAT / Omega Profil)

PV Montaj Braketi Rulo Şekillendirme Makinesi (HAT / Omega Profil) -

PV Montaj Braketi Z Şekli Profil Rulo Şekillendirme Makinesi

PV Montaj Braketi Z Şekli Profil Rulo Şekillendirme Makinesi

Metal saplama ve palet rulo şekillendirme makinesinin faydaları

Bir metal saplama ve palet rulo şekillendirme makinesi, üretim operasyonunuza değerli bir katkı olabilir. İşte faydalarından bazıları:

- Süreci hızlandırır. Bir metal saplama ve palet rulo şekillendirme makinesi ile hızlı bir şekilde özel metal parçalar oluşturabilirsiniz.

- İşçilik maliyetlerini azaltır. Bir metal saplama ve palet rulo şekillendirme makinesi ile özel metal parçalar üretmek için gereken işçilik miktarını azaltabilirsiniz.

- Üretim verimliliğini artırır. Bir metal saplama ve palet rulo şekillendirme makinesi, özel metal parçalar oluşturma sürecini otomatikleştirerek üretim verimliliğinizi artırmanıza yardımcı olabilir.

Metal Saplama ve Palet Rulo Şekillendirme Makinesinin Yapabileceği Sac Türleri

Metal saplama ve palet rulo şekillendirme makinesinin yapabileceği yuvarlak, kare, altıgen ve sekizgen gibi çeşitli sac türleri vardır. Ayrıca daireler, ovaller, kalpler ve yıldızlar gibi çeşitli şekiller de oluşturabilir.

Metal saplama ve palet rulo şekillendirme makinesi, yüksek kaliteli sac ürünleri hızlı ve kolay bir şekilde üretmek isteyenler için mükemmel bir seçenektir. Ayrıca özel ürünler oluşturmak için uygun maliyetli bir yoldur.

Metal Saplama ve Palet Rulo Şekillendirme Makinesi Uygulamaları

Satılık metal saplama ve palet rulo şekillendirme makinesi, özel sac parçaları hızlı ve verimli bir şekilde üretmesi gereken işletmeler için mükemmel bir çözümdür. Bu makine, metal levhalarda karmaşık desenler ve tasarımlar oluşturabilir, bu da onu araba kapıları veya bisiklet çerçeveleri gibi ürünler için ideal bir seçim haline getirir.

Satılık metal saplama ve palet rulo şekillendirme makinesi, büyük miktarlarda özel sac metal parçalar üretmesi gereken işletmeler için de mükemmeldir. Bu makine dakikada 180 parçaya kadar bitmiş ürün üretme kapasitesine sahiptir, bu da büyük özel sac parça siparişlerini hızlı ve kolay bir şekilde üretebileceğiniz anlamına gelir.

Satılık metal saplama ve palet rulo şekillendirme makinesi için bir başka harika uygulama da otomotiv bileşenlerinin üretimidir. Bu makine alüminyum, çelik veya diğer metallerde yüksek kaliteli kalıplar üretebilir, bu da onu otomobil dış bileşenlerinin üretimi için ideal bir seçim haline getirir.

Sonuç

Sac metal işleri yapma şeklinizde devrim yaratmanıza yardımcı olabilecek satılık bir metal saplama ve palet rulo şekillendirme makinesi mi arıyorsunuz? Hammerhead Metal Saplama ve Palet Rulo Şekillendirme Makinesi'nden başkasına bakmayın. Bu makine, birçok endüstriyel uygulamanın önemli bir parçası olan metal saplama ve rayları şekillendirmek için özel olarak tasarlanmıştır. Bu makine sadece bu bileşenlerin şekillendirilmesini kolaylaştırmakla kalmaz, aynı zamanda her seferinde yüksek kaliteli sonuçlar üretir. İşinizi yapma şeklinizi değiştirebilecek bir makineye yatırım yapmakla ilgileniyorsanız, satılık Hammerhead metal saplama ve palet rulo şekillendirme makinesi kesinlikle listenizin başında yer almalıdır.

Sıkça Sorulan Sorular (SSS)

1) What profiles can a metal stud and track roll forming machine produce for drywall?

- Standard C-stud, U-track, and optional furring channels in gauges 25–18 (0.5–1.2 mm). Common sizes: 50/70/90/100 mm studs with matching tracks; custom punch patterns for service holes are typical.

2) What line speed and accuracy should I expect?

- Entry-level lines: 25–40 m/min. Best-in-class drywall stud lines: 60–120 m/min with cut-length accuracy ±0.5–1.0 mm using servo flying shear and encoder feedback.

3) Can one machine switch between stud and track without long downtime?

- Yes. Cassette tooling or quick-adjust roll sets enable changeovers in 5–15 minutes. Recipe-driven HMI presets adjust pass gaps, punching, and shear length automatically.

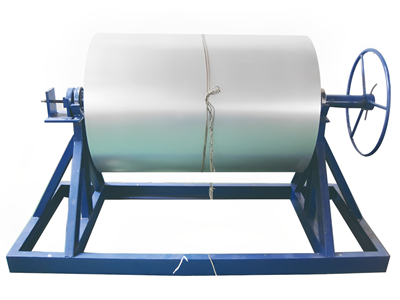

4) What materials and coatings run best?

- Galvanized steel (GI) G40–G90, zinc-aluminum alloy (GL), and pre-painted steel in 0.45–1.2 mm. Stainless and aluminum are possible with dedicated roll materials and adjusted pass design.

5) What certifications matter for export buyers?

- CE (EU Machinery Regulation), IEC 60204-1 electrical safety, ISO 12100 risk assessment. For North America, UL/CSA-listed components and NFPA 79 compliance are typically requested. Ask for full FAT documents and electrical schematics.

2025 Industry Trends: Metal Stud and Track Roll Forming

- High-mix, low-labor operations: Quick-change cassettes and automatic width gauges reduce labor and downtime.

- Punching 2.0: Servo-electric punching replaces pneumatic/hydraulic in many lines for quieter, cleaner operation and tighter hole-location CpK.

- Inline QA: Camera and laser systems verify cut length, hole position, and burr height to reduce rework.

- ESG and energy: Buyers track kWh/ton and scrap rates; regenerative drives increasingly standard.

- BIM-to-shopfloor: Direct import of profile data from BIM/ERP for automatic recipe selection and labeling.

2025 Benchmarks and Adoption Snapshot

| KPI | 2023 Tipik | 2025 Sınıfının En İyisi | Etki | Kaynak |

|---|---|---|---|---|

| Changeover time (stud ↔ track) | 20-30 dakika | 5-12 dakika | More uptime, smaller batches | OEM demos; customer case notes |

| Cut-length accuracy at 80 m/min | ±1,5 mm | ±0.7–1.0 mm | Fewer fit-up issues on site | EN 1090 shop practices; OEM specs |

| Delik konumu toleransı | ±1.0–1.5 mm | ±0,5-0,8 mm | Faster electrical/plumbing install | Inline vision vendor data |

| Scrap rate (GI 0.55–0.8 mm) | 2.0–3.0% | 0.8–1.5% | Cost and sustainability gains | Keyence/Micro‑Epsilon app notes |

| Enerji yoğunluğu (kWh/ton) | 140–180 | 100–135 | Lower OpEx/ESG reports | ABB/Siemens energy guides |

| Sıralı QA benimseme | ~15–25% | 40-55% | Real-time defect control | Vendor adoption surveys |

Yetkili referanslar:

- ISO 12100 and ISO 9001: https://www.iso.org

- IEC 60204-1 Electrical safety: https://webstore.iec.ch

- EU Machinery Regulation overview: https://ec.europa.eu

- ABB Drives energy optimization: https://new.abb.com/drives

- Siemens motion/automation efficiency: https://new.siemens.com

- Keyence sıralı denetim: https://www.keyence.com

Son Araştırma Vakaları

Case Study 1: Quick-Change Upgrade Cuts Downtime in Drywall Stud Production (2025)

Background: A mid-size drywall framing supplier needed to run 50, 70, and 100 mm studs and tracks with frequent changeovers, causing >20% downtime.

Solution: Added cassette tooling for stud/track, servo flying shear, and HMI recipes linked to barcode job tickets; introduced inline camera for hole position verification.

Results: Changeover time reduced from 26 to 9 minutes; OEE improved by 14%; hole position CpK >1.33 at 90 m/min; scrap dropped from 2.6% to 1.3%.

Case Study 2: Noise and Energy Reduction via Servo Punching (2024)

Background: Plant faced noise complaints and rising energy costs on a hydraulic-punch stud and track roll forming line.

Solution: Replaced hydraulic unit with servo-electric punch module and regenerative drive; optimized pass progression for 0.6–0.9 mm GI.

Results: Average line noise reduced by 6–8 dBA; energy intensity decreased 17%; maintenance callouts cut by 30% due to fewer leaks and valves.

Uzman Görüşleri

- Elena Rossi, Director of Engineering, Gasparini S.p.A.

“For stud and track, consistent hole location and cut-length accuracy drive installer productivity. Servo punching and encoder-based shears are now baseline for competitive bids.” - Dr. Wei Zhang, Professor of Advanced Manufacturing, Tsinghua University

“Integrating inline vision to close the loop on pitch and hole offset yields fast payback—especially on high-speed drywall lines where small errors become systemic.” - Jun Li, Operations Manager, Tier-1 Interior Systems Fabricator

“Recipe management plus cassette tooling let us run true high-mix schedules. We prioritize sub-12-minute changeovers over headline line speed.”

Pratik Araçlar/Kaynaklar

- Roll design and simulation

- COPRA RF: https://www.datam.de

- UBECO PROFIL: https://www.ubeco.com

- Altair Inspire/Form: https://www.altair.com

- Standards and compliance

- ISO 12100 Risk Assessment: https://www.iso.org

- IEC 60204-1 Electrical Safety: https://webstore.iec.ch

- EU Machinery Regulation guidance: https://ec.europa.eu

- Inline quality and measurement

- Keyence vision/laser systems: https://www.keyence.com

- Micro‑Epsilon displacement sensors: https://www.micro-epsilon.com

- Maintenance/OEE

- UpKeep CMMS: https://www.onupkeep.com

- Fiix CMMS: https://www.fiixsoftware.com

Implementation tip: In your FAT, specify cut-length ±1.0 mm at target speed, hole position ±0.8 mm, burr height ≤0.05 mm, changeover (stud ↔ track) ≤12 minutes, noise limit ≤80 dBA at 1 m, and record energy intensity (kWh/ton) during the test with your coil gauge mix.

Son güncelleme: 2025-10-23

Değişiklik günlüğü: Added 5 targeted FAQs, 2025 trend table with benchmarks and sources, two recent case studies, expert perspectives, and practical tools/resources with an actionable FAT checklist.

Bir sonraki gözden geçirme tarihi ve tetikleyiciler: 2026-05-20 or earlier if new CE/Machinery Regulation guidance, major OEM releases on servo punching/cassette tooling, or updated benchmarks for energy and scrap are published.