Rulo Şekillendirmeye Giriş

Rulo şekillendirme, metalin belirli bir profil veya şekle dönüştürülmesini içeren bir üretim sürecidir. Süreç, bir rulo şekillendirme makinesindeki bir dizi silindire beslenen uzun bir metal şeritle başlar. Metal silindirlerden geçerken, kademeli olarak istenen şekle veya profile dönüştürülür.

Bir rulo şekillendirme makinesinin temel bileşenleri arasında giriş bölümü, şekillendirme bölümü, kesme bölümü ve çıkış bölümü yer alır. Giriş bölümünde, metal şerit makineye beslenir ve burada tutarlı bir genişlik ve kalınlık sağlamak için bir dizi silindirden geçirilir. Şekillendirme bölümünde metal şerit, basınç uygulayan ve metali büken bir dizi silindirden geçerken kademeli olarak istenen profile göre şekillendirilir.

Metal istenen şekle getirildikten sonra kesme bölümüne gider ve burada uygun uzunlukta kesilir. Son olarak, şekillendirilmiş ve kesilmiş metal parça çıkış bölümüne gider ve burada nakliye veya daha ileri işlemler için toplanır ve paketlenir.

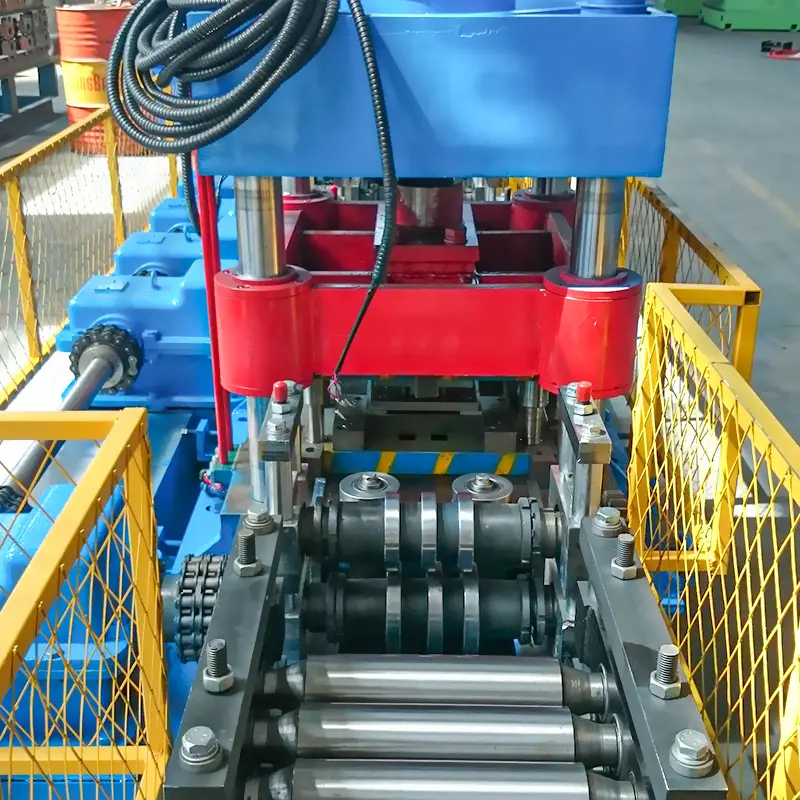

Bir rulo şekillendirme makinesindeki silindirler, belirli bir şekil veya profil üretmek için özel olarak tasarlanmıştır. Silindirler çiftler halinde çalışır; üst silindir metal şeride basınç uygularken alt silindir şeridi destekler. Silindirlerin şekli, metal profilin nihai şeklini belirler.

Genel olarak, rulo şekillendirme çok çeşitli metal şekiller ve profiller üretebilen çok yönlü bir üretim sürecidir. Hassas aletler ve süreçler kullanarak, rulo şekillendirme makineleri tutarlı kalite ve doğrulukta parçalar üretebilir ve bu da onları çeşitli sektörlerdeki işletmeler için değerli bir yatırım haline getirir.

Rulo Şekillendirme Makinesi Çeşitleri

-

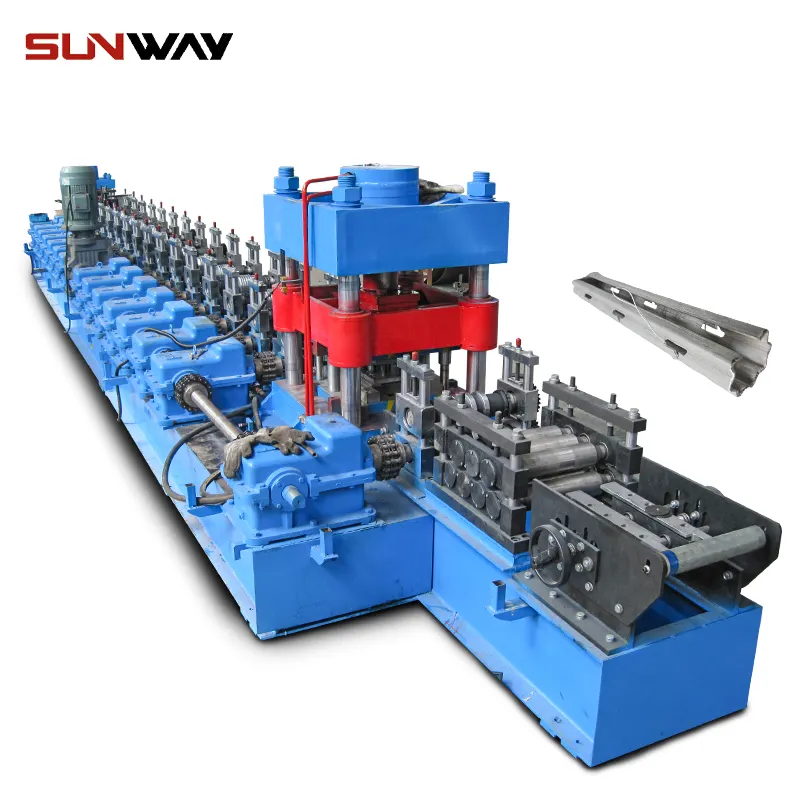

Elektrik Kabini Çerçeve Rulo Şekillendirme Makinesi

Elektrik Kabini Çerçeve Rulo Şekillendirme Makinesi -

Din Ray Rulo Şekillendirme Makinesi

Din Ray Rulo Şekillendirme Makinesi -

Kablo Merdiveni Rulo Şekillendirme Makinesi

Kablo Merdiveni Rulo Şekillendirme Makinesi -

PV Montaj Braketi C Şekli Profil Rulo Şekillendirme Makinesi

PV Montaj Braketi C Şekli Profil Rulo Şekillendirme Makinesi -

Kablo Kanalı Rulo Şekillendirme Makinesi

Kablo Kanalı Rulo Şekillendirme Makinesi -

PV Montaj Braketi Rulo Şekillendirme Makinesi (HAT / Omega Profil)

PV Montaj Braketi Rulo Şekillendirme Makinesi (HAT / Omega Profil) -

PV Montaj Braketi Z Şekli Profil Rulo Şekillendirme Makinesi

PV Montaj Braketi Z Şekli Profil Rulo Şekillendirme Makinesi -

Güneş montaj dikme kanalı rulo şekillendirme makinesi

Güneş montaj dikme kanalı rulo şekillendirme makinesi -

Dikme Kanal Rulo Şekillendirme Makinesi

Dikme Kanal Rulo Şekillendirme Makinesi

Rulo şekillendirme makineleri her biri belirli üretim ihtiyaçlarını karşılamak için tasarlanmış çeşitli tiplerde gelir. İşte başlıca rulo şekillendirme makinesi türleri:

Tek Seviyeli Rulo Şekillendirme Makineleri: Adından da anlaşılacağı gibi, tek seviyeli rulo şekillendirme makineleri tek bir takım seviyesine sahiptir ve bir seferde bir profil üretebilir. Bu makineler basit şekiller veya düşük hacimli üretimler için idealdir.

Dubleks Rulo Şekillendirme Makineleri: Dubleks makineler iki takım seviyesine sahiptir ve aynı anda iki profil üretebilir. Bu özellik onları tek seviyeli makinelerden daha verimli hale getirir, ancak üretebilecekleri profil sayısı açısından hala sınırlıdırlar.

Tripleks Rulo Şekillendirme Makineleri: Tripleks makineler üç takım seviyesine sahiptir ve aynı anda üç profil üretebilir. Bu makineler dubleks makinelerden daha verimlidir ve daha geniş bir profil yelpazesi üretebilir.

Çok Seviyeli Rulo Şekillendirme Makineleri: Çok seviyeli makineler dört veya daha fazla takım seviyesine sahiptir ve aynı anda birden fazla profil üretebilir. Bu makineler son derece verimli ve çok yönlüdür, bu da onları yüksek hacimli üretim çalışmaları ve karmaşık profiller için uygun hale getirir.

Bu tip rulo şekillendirme makineleri arasındaki temel fark, sahip oldukları takım seviyelerinin sayısı ve bir kerede üretebilecekleri profil sayısıdır. Tek seviyeli makineler en basit ve en ucuz olanlardır, ancak yetenekleri açısından sınırlıdırlar. Dubleks, tripleks ve çok seviyeli makineler daha pahalıdır, ancak aynı anda daha fazla profil üretebilir, bu da verimliliği artırır ve üretim süresini azaltır.

Bir rulo şekillendirme makinesi seçerken, şekillendirilen malzemenin türünü, parçanın karmaşıklığını ve istenen çıktı hacmini göz önünde bulundurmak önemlidir. İşletmeniz için en iyi makine türü, bu faktörlerin yanı sıra bütçenize ve üretim ihtiyaçlarınıza da bağlı olacaktır.

Rulo Şekillendirme Makinesi Bileşenleri

Bir rulo şekillendirme makinesinin dört ana bileşeni giriş bölümü, şekillendirme bölümü, kesme bölümü ve çıkış bölümüdür. İşte her bir bölüme ve parçaları oluşturmak için birlikte nasıl çalıştıklarına genel bir bakış:

Giriş Bölümü: Giriş bölümü, metal şeridin rulo şekillendirme makinesine beslendiği yerdir. Metal şerit, tutarlı bir genişlik ve kalınlık sağlamak için bir dizi silindirden geçirilir. Giriş bölümü ayrıca metal şeridi makineye beslemek için bir açıcı ve şeridi düzeltmek için bir düzleştirici içerir.

Şekillendirme Bölümü: Şekillendirme bölümü, metal şeridin bir dizi silindirden geçerken kademeli olarak istenen profile şekillendirildiği yerdir. Şekillendirme bölümündeki her bir silindir seti basınç uygular ve profili oluşturmak için metali belirli bir şekilde büker. Her bir silindirin şekli ve konumu, istenen şekli doğru bir şekilde üretmek için kritik öneme sahiptir.

Kesme Bölümü: Metal istenen şekle getirildikten sonra kesme bölümüne gider ve burada uygun uzunlukta kesilir. Kesme bölümü, metal şeridi kesmek için bir makas, testere veya başka bir kesici alet içerebilir.

Çıkış Bölümü: Çıkış bölümü, şekillendirilmiş ve kesilmiş metal parçanın makineden çıktığı ve toplandığı yerdir. Çıkış bölümü, bitmiş parçayı paketleme veya montaj alanına taşımak için bir konveyör bandı veya başka bir taşıma ekipmanı içerebilir.

Tüm bu bölümler, hassas aletler ve süreçler kullanarak parçaları oluşturmak için birlikte çalışır. Metal şerit, şekillendirme bölümünden geçerken kademeli olarak istenen şekle getirilir ve her bir silindir seti nihai şekle katkıda bulunur. Kesme bölümü parçaların uygun uzunlukta kesilmesini sağlar ve çıkış bölümü bitmiş parçaları paketleme veya daha ileri işlemler için toplar.

Rulo Şekillendirme Makineleri Uygulamaları

Rulo şekillendirme makineleri çeşitli sektörlerde geniş bir uygulama yelpazesine sahiptir. Otomotiv endüstrisi, inşaat endüstrisi ve HVAC endüstrisinde rulo şekillendirme makineleri kullanılarak yaygın olarak üretilen belirli parçalardan bazı örnekler aşağıda verilmiştir:

Otomotiv Endüstrisi: Rulo şekillendirme makineleri otomotiv endüstrisinde tamponlar, tavan rayları, kapı kirişleri ve şasi bileşenleri gibi parçaları üretmek için yaygın olarak kullanılır. Bu parçalar tipik olarak yüksek mukavemetli çelikten yapılır ve sıkı güvenlik standartlarını karşılamak için hassas şekillendirme gerektirir.

İnşaat Endüstrisi: Rulo şekillendirme makineleri inşaat sektöründe metal çatı ve duvar panelleri, çelik çerçeveleme ve oluk sistemleri gibi parçaları üretmek için kullanılır. Bu parçalar genellikle galvanizli çelik veya alüminyumdan yapılır ve birbirlerine düzgün bir şekilde oturmalarını sağlamak ve hava koşullarına dayanıklı bir bariyer sağlamak için hassas şekillendirme gerektirir.

HVAC Endüstrisi: Rulo şekillendirme makineleri HVAC endüstrisinde kanallar, havalandırma delikleri ve klima ünitesi bileşenleri gibi parçaları üretmek için kullanılır. Bu parçalar tipik olarak galvanizli veya paslanmaz çelikten yapılır ve katı hava akışı ve verimlilik standartlarını karşıladıklarından emin olmak için hassas şekillendirme gerektirir.

Her sektörde, rulo şekillendirme makineleri tutarlı kalite ve doğrulukta parça üretme kabiliyetleri nedeniyle değerlidir. Hassas aletler ve prosesler kullanarak, rollform makineleri endüstri standartlarını karşılayan veya aşan parçalar üretebilir ve bu da onları bu endüstrilerdeki işletmeler için değerli bir yatırım haline getirir.

Bu sektörlere ek olarak, rulo şekillendirme makineleri mobilya, aydınlatma armatürleri ve çeşitli tüketim mallarının üretimi de dahil olmak üzere bir dizi başka uygulamada da kullanılmaktadır. Genel olarak, rulo şekillendirme makinelerinin çok yönlülüğü, onları üretim yeteneklerini geliştirmek ve verimli bir şekilde yüksek kaliteli parçalar üretmek isteyen tüm işletmeler için değerli bir yatırım haline getirmektedir.

Sonuç olarak, rulo şekillendirme makinelerinin çeşitli türleri vardır ve otomotiv, inşaat ve HVAC dahil olmak üzere endüstrilerde çok sayıda uygulamaya sahiptir. Tutarlı kalite ve doğrulukta parça üretme kabiliyetleriyle, rulo şekillendirme makineleri verimlilikleri ve çok yönlülükleri açısından oldukça değerlidir. İşletmeler, farklı tipteki rulo şekillendirme makinelerini ve bunların ilgili yeteneklerini anlayarak, ihtiyaçları için doğru makineyi seçerken bilinçli kararlar verebilirler. Doğru makine ile işletmeler üretim kapasitelerini geliştirebilir ve endüstri standartlarını karşılayan veya aşan yüksek kaliteli parçalar üretebilirler.

Sıkça Sorulan Sorular (SSS)

- Rulo şekillendirme makinesi hangi malzemeleri işleyebilir?

- Yaygın olanlar: galvanizli çelik, soğuk haddelenmiş çelik, paslanmaz çelik, alüminyum, bakır. 2025'teki gelişmiş hatlar, yüksek mukavemetli çelikleri (800–1180 MPa) ve çizilmez kılavuzlarla önceden boyanmış ruloları da işleyebiliyor.

- Rulo şekillendirme pres frenleme veya ekstrüzyondan nasıl farklıdır?

- Rulo şekillendirme sürekli bir süreçtir ve sıkı toleranslara sahip uzun, tutarlı profiller ile yüksek verimlilik için idealdir. Pres frenler kısa seriler ve basit bükümler için uygundur; ekstrüzyon ise renksiz metaller ve karmaşık içi boş şekiller için kullanılır ancak farklı mekanik özelliklere sahiptir.

- Şekillendirme istasyonlarının sayısını belirleyen faktörler nelerdir?

- Profil karmaşıklığı, malzeme akma dayanımı, kalınlık, istenen hat hızı ve yüzey kalitesi. Kaba bir kural: yumuşak çelik için büküm özelliği başına 0,8–1,2 istasyon; AHSS için ~–30 ekleyin.

- Rulo şekillendirme hattı için gereken motor gücünü nasıl hesaplarım?

- Güç ≈ (Şekillendirme kuvveti × şerit hızı × güvenlik faktörü) ÷ verimlilik. Tedarikçiler genellikle profil geometrisi ve malzeme özelliklerinden tahmin eder; hızlanma ve kesme döngüleri için –25 yedek bırakın.

- Modern rulo şekillendirmede standart kalite güvence (QA) yöntemleri nelerdir?

- Hat içi lazer profil ölçümü, delik/yuva denetimi için görüntüleme sistemleri, istasyon başına tork izleme, kritik boyutlar için SPC grafikleri ve periyodik kupon çekme veya sertlik testleri.

2025 Rulo Şekillendirme Makineleri için Sektör Trendleri

- Otomotiv hafifletme için yüksek ve ultra-yüksek mukavemetli çelik (UHSS) profillere geçiş; dijital takım tezgahlarında geri yayılma telafisi entegre edilmiş.

- Yüksek hacimli hatlarda hurda oranını –25 azaltan AI tabanlı kapalı döngü kalite kontrolü (görüntüleme + lazer tarama) benimsenmesi.

- Kaset/takım arabası sistemleri ve servo ayarlanabilir istasyonlar sayesinde daha hızlı değişim süreleri; C/Z kanalları için tipik değişim süresi artık 15–30 dakika.

- Tek geçişli “rulo-dan-kutu” hatlar oluşturmak için rulo şekillendirmenin aşağı akış delme, kaynak ve paketleme hücreleriyle entegrasyonu.

- Güneş PV montaj donanımları, EV batarya muhafaza bileşenleri ve veri merkezi kablo yönetim profilleri için artan talep.

- Enerji verimliliği yükseltmeleri: rejeneratif sürücüler ve değişken frekanslı motorlar hat başına enerji kullanımını %8–15 azaltıyor.

- Standartlar ve güvenlik: profil toleranslandırma için ISO 21920 benimsenmesinde büyüme ve ışık perdeli gelişmiş CE/OSHA uyumlu koruma.

2025 Pazar Özeti ve Kıyaslamalar

| Metrik (2025) | Değer/Aralık | Notlar/Kaynak |

|---|---|---|

| Küresel rulo şekillendirme ekipmanı pazar büyüklüğü | ~8,6–9,2 milyar $ | Grand View Research, MarketsandMarkets endüstri analisti uzlaşısı (2025) |

| Bileşik yıllık büyüme oranı tahmini (2025–2030) | %6–7 | İnşaat, PV montajı, otomotiv UHSS tarafından yönlendirilen |

| Tipik hat hızı (inşaat panelleri) | 30–80 m/dk | Entegre delmeyle 50 m/dk'ye kadar |

| Tipik hat hızı (otomotiv yapısal) | 10–30 m/dk | Daha sıkı toleranslar, daha kalın/yüksek mukavemetli çelikler |

| Hat içi AI denetimiyle hurda azaltma | –25 | Tedarikçi vaka verileri (Keyence, Cognex uygulamaları) |

| Ortalama değişim süresi (kaset takım tezgahı) | 15-30 dakika | C/Z kanal sistemleri için |

| Enerji tasarrufu (rejeneratif sürücüler/DFM) | %8–15 | OEM enerji denetimleri (2023–2025) |

Kaynaklar:

- MarketsandMarkets, “Rulo Şekillendirme Makinesi Pazarı—2030 Tahmini” (2025)

- Grand View Research, “Metal Şekillendirme Makine Aletleri Pazarı” (2025)

- Keyence ve Cognex uygulama notları: hat içi profil ve kusur denetimi (2024–2025)

Son Araştırma Vakaları

Vaka Çalışması 1: AHSS Kapı Kirişleri için AI Rehberli Kapalı Döngü Rulo Şekillendirme (2025)

- Arka Plan: Bir otomotiv Birinci Seviye tedarikçi, hurda oranını azaltırken ±0,3 mm toleransla 980 MPa AHSS kapı istilası kirişleri şekillendirmek zorundaydı.

- Çözüm: Lazer profil tarayıcıları, kamera tabanlı kenar izleme ve istasyon boşluklarını/acılarını gerçek zamanlı ayarlayan makine öğrenimi denetleyicisi uygulandı. Servo tahrikli istasyonlara yükseltilerek öngörücü takım aşınma analitiği eklendi.

- Sonuçlar: Hurda oranı %8,7'den %2,9'a indi; Cp/Cpk 1,11/1,02'den 1,52/1,43'e iyileşti; genel ekipman etkinliği (OEE) arttı. Adaptif hız kontrolü sayesinde parça başına enerji %9 azaldı.

Vaka Çalışması 2: 18 Dakikalık Değişimlerle Rulo-dan-Raf Kablo Tepsisi Hattı (2024)

- Arka Plan: Bir elektrik altyapı üreticisi, kablo tepsisi genişlikleri ve delme desenlerindeki kısa seri değişkenliğiyle karşı karşıyaydı.

- Çözüm: Hızlı değişimli kasetlere sahip dupleks rulo şekillendirme makinesi, servo delme ve ERP'ye bağlı otomatik tarif yönetimi konuşlandırıldı.

- Sonuçlar: Değişim süresi 55 dakikadan 18 dakikaya düştü; verimlilik arttı; ilk geçiş verimi 'ten ,5'e yükseldi. Tarif odaklı tariflerle Yarıda Kalan İş envanteri azaldı.

Uzman Görüşleri

- Dr. Taylan Altan, Profesör Emeritus ve Direktör, Net Şekil Üretimi ERC (Ohio State Üniversitesi)

- Görüş: “UHSS rulo şekillendirmede artımlı gerinim kontrolü ve istasyon hizalaması önceliklidir. Geri yayılma telafisi, ilk rulo öncesi simülasyonla doğrulanmış takım tezgahlarına tasarlanmalıdır.”

- Kaynak: ERC/NSM teknik notları ve konferans sunumları (2024–2025)

- Mark Thompson, Mühendislik Başkan Yardımcısı, Formtek Group

- Görüş: “Hızlı değişim kasetleri ve servo ayarlanabilir takım tezgahları, standartlaştırılmış rulo verileri ve dijital kurulum sayfalarıyla eşleştirildiğinde yüksek karışım C/Z üretimini rekabet avantajına dönüştürdü.”

- Kaynak: Formtek webinarları ve uygulama özetleri (2025)

- Dr. Zhiming Wang, Kıdemli Malzeme Mühendisi, WorldAutoSteel

- Görüş: “980–1180 MPa çelikler 2025 şasi ve BIW bileşenlerinde ana akım; rulo şekillendirme, hat içi delik genişletme yönetimi ve kenar kalite kontrolüyle birleştirildiğinde üstündür.”

- Kaynak: WorldAutoSteel teknik yayınları (2024–2025)

Pratik Araçlar ve Kaynaklar

- COPRA RF (Data M / UBECO): Rulo şekillendirme tasarımı, çiçek deseni geliştirme ve gerinim analizi

- https://www.ubeco.com

- FormingSuite by FTI: Metal şekillendirme için malzeme kullanımı ve maliyet modelleme

- https://www.forming.com

- MSC Simufact Forming: Rulo şekillendirme ve metal şekillendirme için süreç simülasyonu

- https://www.mscsoftware.com/product/simufact-forming

- Keyence LJ-V ve Cognex 3D-A1000: Hat içi profil ve kusur denetim sistemleri

- https://www.keyence.com ve https://www.cognex.com

- WorldAutoSteel AHSS Kılavuzları: Yüksek mukavemetli çelikler için malzeme verileri ve şekillendirme rehberi

- https://www.worldautosteel.org

- ISO Standartları

- ISO 21920 (Geometrik ürün spesifikasyonları—yüzey dokusu)

- ISO 12100 (Makine güvenliği—risk değerlendirmesi)

- https://www.iso.org

- OSHA Makine Koruma eAraç (ABD uyumu için)

- https://www.osha.gov/etools/machine-guarding

Son güncelleme: 2025-10-21

Değişiklik günlüğü: Rulo şekillendirme makinesi seçimi ve işletimine uygun pratik araçlar/kaynaklar, SSS, 2025 trendleri veri tablosu, iki güncel vaka çalışması, uzman görüşleri ve kaynaklar eklendi

Bir sonraki gözden geçirme tarihi ve tetikleyiciler: 2026-04-21 veya yeni UHSS kaliteleri/AI KC standartları yayınlanırsa ya da PV montaj donanımı standartları (UL/IEC) profil toleranslarını etkileyen güncellemeler olursa daha erken