Bir aşık rulo şekillendirme makinesi, metal bobinleri sürekli olarak bükmek ve inşaat endüstrisi için özelleştirilebilir aşık profillerine dönüştürmek için kullanılır. Aşıklar çatı ve duvar sistemleri için yapısal destek sağlar. Bu kılavuz, önde gelen aşık rulo şekillendirme makinesi üreticileriçalışma prensipleri, ana özellikler, kurulum, işletme, bakım ve tedarikçi seçimindeki faktörler.

Genel Bakış

Aşık rulo şekillendirme makineleri, düz metal şeritleri bobinlerden bir dizi silindir kalıp aracılığıyla çeşitli yapısal C ve Z tipi aşık şekillerine dönüştürür. Yaygın olarak kullanılan malzemeler galvanizli çelik, alüminyum ve paslanmaz çeliktir. Tasarım gereksinimlerine göre özel profiller mümkündür.

Avantajlar Aşık rulo şekillendiricileri şunları içerir:

- Yüksek üretim verimliliği ve 25 m/dak'ya varan hızlar

- Tutarlı ve tek tip aşık boyutları ve kalitesi

- Özel aşık kesitleri üretmek için özelleştirilebilir

- Doğrudan bobinlerden sürekli üretim işçiliği azaltır

Ana Bileşenler:

- Metal bobin şeritlerini tutmak ve sabit bir şekilde beslemek için açıcı

- Şeritleri makine boyunca sorunsuzca taşımak için kılavuz silindirler

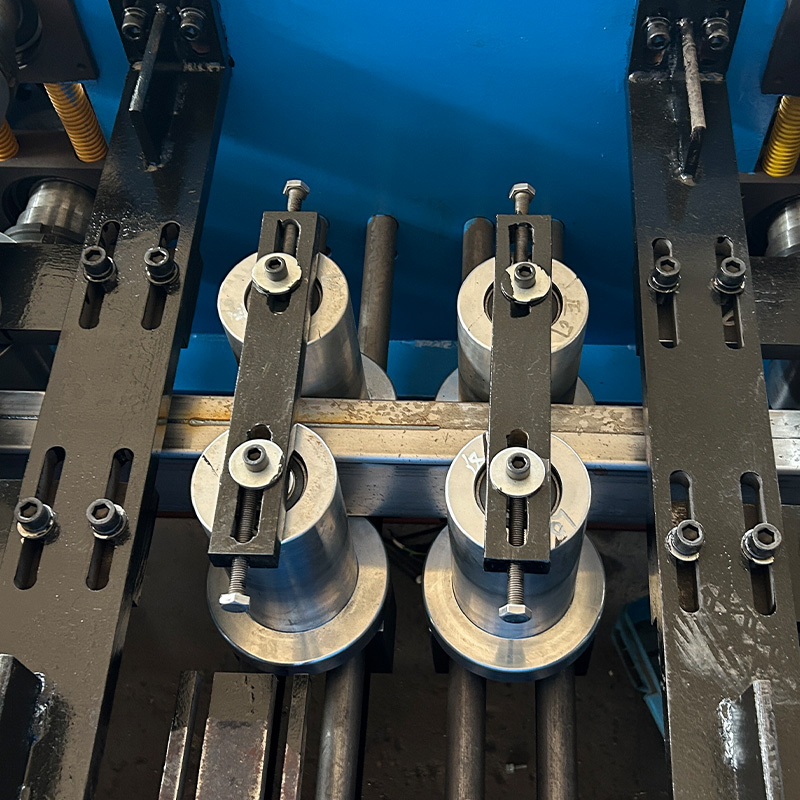

- Şeritleri kademeli olarak profil haline getirmek için bölümler halinde şekillendirme silindirleri

- Hassas şekillendirme basıncı uygulamak için hidrolik sistem

- Şekillendirilmiş profilleri uzunlamasına dilimlemek için uçan kesme testeresi

- Toplama ve istifleme için konveyör sistemi ve istifleyici

Tipik Özellikler Aralığı:

| Parametre | Menzil |

|---|---|

| Şekillendirme Hızı | 8 - 25 m/dak |

| Güç | 5,5 - 18,5 kW |

| Şekillendirme Gücü | 25 - 80 kN |

| Metal Kalınlığı | 1,5 - 3 mm |

| Şekillendirme Genişliği | 150 - 200 mm |

| Profil Yüksekliği | 100 - 300 mm |

Uygulamalar: Endüstriyel ve ticari binalarda çatı sistemleri ve kaplamalar için çeşitli aşık tiplerinin oluşturulması:

- C, Z, Sigma, Omega ve özel aşık profilleri

- Duvar kirişleri ve saçak destekleri

- Yapısal kanallar, saplamalar ve kiriş kanalları

Çalışma Prensibi

Bu aşık rulo şekillendirme işlemi içerir:

- Metal bobinin motorlu açıcıya yüklenmesi

- Profili şekillendirmek için şeridi silindir kalıp setlerinden geçirme

- Kılavuz makaralar ile kademeli olarak şerit bükme

- Hassas şekillendirme için hidrolik basınç uygulama

- Şekillendirilmiş bölümlerin özel uzunluklarda kesilmesi

- Çıkış konveyörlerinde ve istifleyicilerde kesilmiş profillerin toplanması

Besleme hızının, silindir kalıp setlerinin ve kesim uzunluklarının kontrol edilmesi, istenen aşık profili boyutunun üretilmesini sağlar. Modern aşık şekillendirme hatları, sürekli üretim için bu sırayı otomatikleştirmiştir.

Teknik Özellikler

Bir aşık rulo kalıbı seçerken ana parametreler şunlardır:

Malzeme Besleme

- Metal türü - galvanizli çelik, paslanmaz çelik vb.

- Kalınlık aralığı - tipik olarak 1 ila 3 mm

- Bobin boyutu ve ağırlık kapasitesi - 30 ton yaygın

Şekillendirme Yeteneği

- Profil boyut aralığı

- C, Z, Sigma ve özel profiller

- Strok başına şekillendirme uzunluğu

- Hız: Dakikada 8 - 25 metre

Tasarım ve Kalıplama

- Hedef şekli üretmek için silindir kalıplar

- Hızlı kalıp değişimi

- Profil tutarlılığı ve boyutsal tolerans

Dilimleme Cihazı

- Uçan kesme testeresi 9 m'ye kadar uzunluklar için

- Kalınlığı 2 mm'nin altında olan döner makas

- Kesim hassasiyeti: ± 1,5 mm

Özelleştirme

- Özel şekillendirme pasoları

- Profil yüksekliği ve genişliği

- Özel aşık ve kiriş bölümleri

- Ek delme, çentik açma, delik delme

Tedarikçiler ve Fiyat Aralığı

| Üretici firma | Konum | Fiyat Aralığı |

|---|---|---|

| zhongli makine | Çin | $10,000 – $50,000 |

| Kingsland | Çin | $15,000 – $100,000 |

| Mewa Singh | Hindistan | $25,000 – $150,000 |

| Gasparini | İtalya | $100,000 – $250,000 |

Aşık rulo şekillendirme maliyeti aşağıdakilere bağlıdır:

- Üretim hızı ve çıktı

- Şekillendirme genişliği

- Kesme cihazı tipi

- Otomasyon seviyesi

- Üreticinin itibarı

Daha yüksek fiyatlı Avrupa modelleri, daha düşük maliyetli Çin seçeneklerine kıyasla hassasiyet ve dayanıklılığa daha fazla odaklanmaktadır. Kurulum ve nakliye masrafları da maliyetleri artırır.

Kurulum

Uygun kurulum bir aşık şekillendirme makinesi gerektirir:

- Makine yüklerini taşıyacak düz beton temel

- Hassas hizalama için sert çerçeve destek standları

- Açıcı ünitesinin yerine sabitlenmesi

- Makaralı kutu bölümlerini sırayla ayarlama

- Kesme testeresi ve çıkış konveyörlerinin montajı

- Bitmiş parçaları desteklemek ve istiflemek için konveyör sisteminin hizalanması

- Hidrolik, elektrik ve güvenlik mekanizmalarının test edilmesi

- Yüksüz deneme çalıştırma makinesi

- Ayarların yapılması ve titreşimlerin kontrol edilmesi

- İlk numune parçalarının oluşturulması ve kalibrasyonu

Yanlış makine montajı yanlış hizalamaya yol açabilir ve şekillendirilmiş profil kalitesini ve doğruluğunu etkileyebilir. Bu nedenle, üretime başlamadan önce hassas kurulum kritik önem taşır.

-

Storage Rack Shelf Box Panel Making Machine Steel Storage Rack System Box Beam Roll Forming Line

Storage Rack Shelf Box Panel Making Machine Steel Storage Rack System Box Beam Roll Forming Line -

Oluklu Panel Rulo Şekillendirme Makinesi

Oluklu Panel Rulo Şekillendirme Makinesi -

Hafif Çelik Rulo Şekillendirme Makinesi

Hafif Çelik Rulo Şekillendirme Makinesi -

C Bölüm Bracing Omega Depolama Rafı Dik Post Rulo Şekillendirme Makinesi

C Bölüm Bracing Omega Depolama Rafı Dik Post Rulo Şekillendirme Makinesi -

Çelik Kutu Plaka Yapma Rulo Şekillendirme Makinesi

Çelik Kutu Plaka Yapma Rulo Şekillendirme Makinesi -

Raf Kolonu İçin Kutu Kiriş Çelik Rulo Şekillendirme Makinesi

Raf Kolonu İçin Kutu Kiriş Çelik Rulo Şekillendirme Makinesi -

Palet Raf Adım Kiriş P Kiriş Rulo Şekillendirme Makinesi

Palet Raf Adım Kiriş P Kiriş Rulo Şekillendirme Makinesi -

Depo Rafı Dik Rulo Şekillendirme Makinesi

Depo Rafı Dik Rulo Şekillendirme Makinesi -

Din Ray Rulo Şekillendirme Makinesi

Din Ray Rulo Şekillendirme Makinesi

Operasyon

Bir aşık rulo kalıbının çalıştırılması şunları içerir:

- Belirlenen malzeme ve kalınlıktaki bobinin motorlu açıcıya yüklenmesi

- Şeridin birinci silindir kalıp bölümüne hizalanmış giriş kılavuzlarına beslenmesi

- Kontrol paneli üzerinden besleme hızı, kesme uzunluğu gibi parametrelerin ayarlanması

- Makinenin silindir kalıp aşamaları boyunca kademeli olarak profil oluşturmasına izin verme

- Konveyör sisteminden çıkan kesilmiş bölümlerin izlenmesi

- Şekillendirilmiş profillerin tasarım boyutlarını karşılayıp karşılamadığının kontrolü

- Bitmiş parçaları otomatik olarak istifleme veya manuel olarak toplama

- Sıkışma veya yanlış hizalama olmadan düzgün malzeme akışının sağlanması

- Mekanik özellikleri doğrulamak için malzemenin periyodik olarak test edilmesi

Yükleme, çalıştırma ve boşaltma işlemleri için 2-3 operatöre ihtiyaç vardır. Otomatik versiyonlar minimum gözetim gerektirir. Düzenli üretim örneklemesi boyutları ve şekil doğruluğunu kontrol eder.

Bakım

Rutin aşık makinesi bakımı şunları içerir:

- Temizlik: Metal tozunu ve yağlayıcı şekillendirme bölümlerini temizleyin

- Muayene: Silindirleri, hidrolik sistemleri, sensörleri kontrol edin

- Yağlama: Yatakları, dişlileri, zincirleri periyodik olarak yağlayın/gresleyin

- Ayarlama: Yanlış hizalanmış bileşenleri hizalayın

- Parça değişimi: Bantlar, dişliler, sensörler vb. gibi hasarlı veya aşınmış parçaları onarın/değiştirin.

Doğru bakım verimi artırır, arızaları önler ve makine ömrünü uzatır. Üreticinin önerdiği programa göre kalifiye teknisyenler tarafından yapılmalıdır.

Nasıl Seçilir aşık rulo şekillendirme makinesi üreticisi

En iyi tedarikçiyi seçerken temel faktörler:

- Tasarım özelliklerini ve üretim hedeflerini karşılayan makineler

- Özel şekillendirme gereksinimleri ile özelleştirme yeteneği

- Zamandan tasarruf için hızlı silindir kalıp değişimleri

- Gelişmiş otomatik seviyeleme ve besleme sistemleri

- Oluşturulan profillerde iyi tutarlılık

- Kesim uzunluklarında makul doğruluk

- Dakikada 25 m'ye varan yüksek üretim hızları

- Dayanıklılık ve güvenilirlik: En az 3-4 yıl çalışma

- Güçlü Ar-Ge tasarım yetenekleri

- Teknik sorulara yanıt verebilirlik

- Bu tür makineleri küresel olarak tedarik etme deneyimi

- Makul fiyatlandırma ve teslimat süreleri

- Güçlü satış sonrası servis desteği

Satıcı referansları almak, mevcut makineleri incelemek için saha ziyaretleri yapmak ve teknik tekliflerin uzmanlar tarafından değerlendirilmesini sağlamak da optimum seçimin yapılmasına yardımcı olur.

Artıları ve Eksileri

| Artıları | Eksiler |

|---|---|

| Yüksek hızlı sürekli üretim | Yüksek ilk satın alma maliyeti |

| 80% ile işgücü maliyetinde azalma | Kapsamlı bakım gerektirir |

| Tek tip profil boyutları | Sabit takımlama profil şekillerini kısıtlar |

| Düşük güç tüketimi | Küçük seri üretim için ideal değildir |

| Delme ve çentik açma gibi diğer işlemlerle kolay entegrasyon | Önemli kurulum alanı ihtiyacı |

| Çok çeşitli olası kesit boyutları ve geçiş varyasyonları |

SSS

S: Hangi kalınlıkta bobinler oluşturulabilir?

C: Tipik olarak 1,5 mm ila 3 mm kalınlık oluşturulur, ancak bazı makineler 4 mm'ye kadar da destekler.

S: Ne uzunlukta aşıklar üretiliyor?

A: Standart uçan kesimler 9 metreye kadar uzunluklarda dilimleme yapar. Kesim hassasiyeti ± 1,5 mm'dir.

S: Desteklenen maksimum şerit genişliği nedir?

C: Dikey şekillendirme rulo istasyonlarının sayısına bağlı olarak yaklaşık 200 mm genişliğinde şeritler oluşturulabilir.

S: Hangi garanti ve servis desteği sağlanıyor?

C: Çoğu köklü üretici makineler için 1 yıl garanti vermektedir. Satış sonrası için, servis ve bakım için yerel bölgelerde bayi ağları vardır.

S: Üretim kapasitesi nedir?

C: Çıkış verimliliği ayarlanan parametrelere bağlıdır, ancak saatte yaklaşık 300-400 metre tipiktir. Daha yüksek hızlar kaliteyi etkiler.