Machines de formage de rouleaux de portes d'obturation sont largement utilisées dans l'industrie manufacturière pour fabriquer une variété de produits, des portes de garage aux façades de magasins commerciaux. Ces machines utilisent un processus de pliage continu pour façonner les tôles selon des profils et des dimensions spécifiques, ce qui en fait une solution polyvalente et efficace pour de nombreux besoins de production. Cependant, avec les différents types de profileuses disponibles sur le marché, il peut être difficile de déterminer celle qui répond le mieux à vos besoins. Dans cet article, nous allons explorer les différents types de profileuses pour portes de volets disponibles, leurs capacités, leurs avantages et leurs limites, afin de vous aider à prendre une décision éclairée lors de la sélection d'une machine pour vos besoins de production.

Machines de formage de portes roulantes:Single-Shaft

Les profileuses à arbre unique sont un type de profileuses qui utilisent un seul jeu de galets pour plier et façonner les tôles en profils spécifiques. Ces machines fonctionnent en alimentant continuellement la tôle à travers une série de galets, qui plient et façonnent progressivement la tôle pour obtenir le profil souhaité.

Les profileuses à arbre unique sont polyvalentes et peuvent produire une large gamme de produits, notamment portes de garageIls conviennent également à la production de profilés simples de section transversale uniforme, tels que des formes plates ou angulaires. Ils conviennent également à la production de profils simples avec des sections transversales uniformes, tels que des formes plates ou angulaires.

L'un des avantages des profileuses à arbre unique est leur simplicité et leur facilité d'utilisation. Ces machines sont simples à utiliser et ne nécessitent qu'un minimum d'entretien, ce qui en fait une option intéressante pour les petites et moyennes séries.

Toutefois, les profileuses à arbre unique présentent également certaines limites. Elles ne sont pas adaptées à la production de formes ou de profils complexes qui nécessitent plusieurs courbures ou des changements de section transversale. En outre, comme les profileuses à arbre unique utilisent un seul jeu de galets, elles peuvent produire des imperfections de surface ou des irrégularités dans le produit final.

En conclusion, les profileuses à arbre unique constituent une option polyvalente et simple pour la production d'une gamme de produits aux sections uniformes. Bien qu'elles présentent certaines limites, elles constituent une option intéressante pour les petites et moyennes séries qui nécessitent des profils simples.

Machines de formage de portes roulantes:Double arbre

-

Petit pain de cadre d'armoire électrique formant la machine

Petit pain de cadre d'armoire électrique formant la machine -

Machine de formage de rouleaux de rail DIN

Machine de formage de rouleaux de rail DIN -

Rouleau d'échelle de câble formant la machine

Rouleau d'échelle de câble formant la machine -

Support de montage PV Profilé en forme de C formant la machine

Support de montage PV Profilé en forme de C formant la machine -

Rouleau de chemin de câbles formant la machine

Rouleau de chemin de câbles formant la machine -

Machine de formage de rouleaux de support de montage PV (profil HAT / Omega)

Machine de formage de rouleaux de support de montage PV (profil HAT / Omega) -

Support de montage PV Profilé en forme de Z formant la machine

Support de montage PV Profilé en forme de Z formant la machine -

Machine de formage de rouleaux de canal de jambe de force de montage solaire

Machine de formage de rouleaux de canal de jambe de force de montage solaire -

Machine de formage de rouleaux de canal de contrefiche

Machine de formage de rouleaux de canal de contrefiche

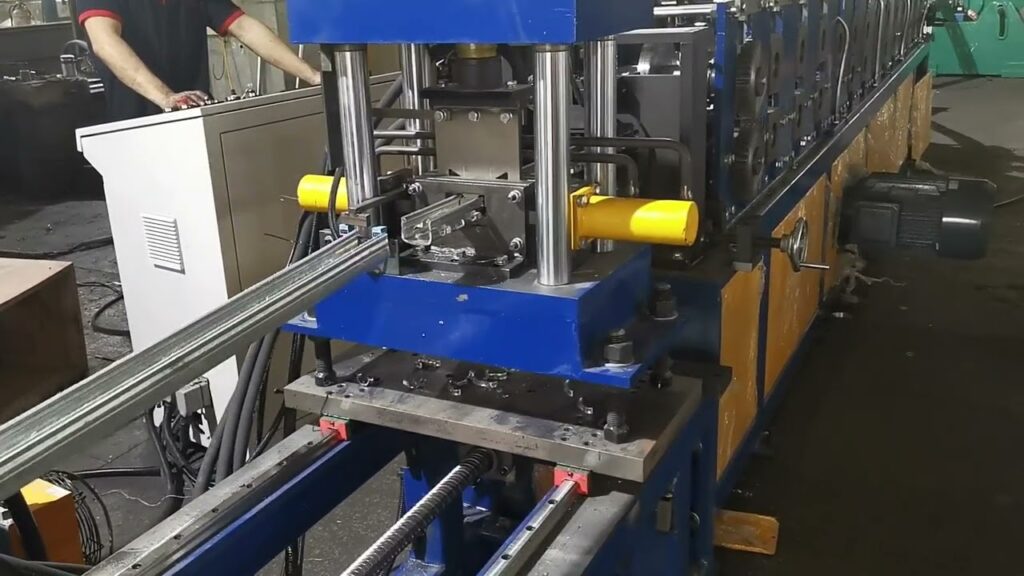

Les profileuses à double arbre sont un type de profileuses qui utilisent deux jeux de galets pour plier et façonner les tôles en profils spécifiques. Ces machines fonctionnent en alimentant continuellement la tôle à travers deux jeux de galets qui travaillent en tandem pour plier et façonner progressivement la tôle dans le profil souhaité.

Les profileuses à double arbre offrent plusieurs avantages par rapport aux machines à arbre unique, notamment une vitesse plus élevée, une plus grande précision et une meilleure qualité de produit. L'utilisation de deux jeux de galets permet de produire des profils et des formes plus complexes avec une précision et une uniformité accrues. En outre, les profileuses à double arbre peuvent produire des produits à des vitesses plus élevées, ce qui accroît le rendement et l'efficacité de la production.

Les produits qui peuvent être fabriqués à l'aide de profileuses à double arbre comprennent les portes de garage, les toitures métalliques et divers éléments de construction. Ces machines peuvent traiter une large gamme de matériaux, notamment l'acier, l'aluminium et le cuivre.

L'un des avantages des profileuses à double arbre est leur capacité à produire des profils et des formes plus complexes que les machines à arbre unique. Elles peuvent également produire des produits plus précis et plus uniformes, ce qui se traduit par une diminution des défauts et une amélioration de la qualité des produits. En outre, leurs vitesses de production plus élevées peuvent accroître l'efficacité et réduire les coûts de production.

En conclusion, les profileuses à double arbre offrent plusieurs avantages par rapport aux machines à arbre unique en termes de vitesse, de précision et de qualité des produits. Elles conviennent à la production d'une large gamme de produits, des portes de garage aux toitures métalliques, et peuvent traiter différents matériaux.

Profileuses pour portes de garage:Multi-Roll

Les machines de formage à rouleaux multiples sont un type de machines de formage à rouleaux qui utilisent trois jeux de rouleaux ou plus pour plier et façonner des feuilles de métal en formes et profils complexes avec une grande précision et une grande répétabilité. Ces machines peuvent traiter des matériaux d'épaisseurs et de largeurs différentes et conviennent à la production de pièces présentant des géométries et des tolérances difficiles.

Les machines de formage à rouleaux multiples alimentent la tôle en la faisant passer par plusieurs jeux de rouleaux qui la façonnent progressivement pour obtenir le profil souhaité. Chaque jeu de rouleaux travaille en tandem avec les autres pour plier la tôle dans différentes directions, créant ainsi des formes et des géométries complexes.

Les avantages des machines de formage à rouleaux multiples incluent leur capacité à produire des formes et des profils complexes avec une précision et une répétabilité élevées. Ces machines peuvent créer des pièces avec des tolérances serrées, ce qui réduit la nécessité d'un usinage ou d'un traitement supplémentaire. En outre, les machines de formage à rouleaux multiples peuvent traiter une large gamme de matériaux, notamment l'acier, l'aluminium et le cuivre.

Les produits qui peuvent être fabriqués à l'aide de machines de formage à rouleaux multiples comprennent des pièces automobiles, des composants aérospatiaux et des pièces de machines de haute précision. Ces machines peuvent également produire des éléments de construction tels que des cadres de fenêtres et des revêtements métalliques à géométrie complexe.

En conclusion, les machines de formage à rouleaux multiples offrent plusieurs avantages par rapport aux autres types de machines de formage à rouleaux, notamment leur capacité à produire des formes et des profils complexes avec une précision et une répétabilité élevées. Elles conviennent à la production d'une large gamme de pièces et de composants, y compris ceux dont la géométrie et les tolérances sont difficiles.

Machines de formage de volets roulants:High-Speed

Les profileuses à grande vitesse sont un type de profileuse capable de produire de grandes quantités de produits à des vitesses élevées avec une précision et une qualité exceptionnelles. Ces machines fonctionnent en alimentant continuellement des feuilles de métal à travers une série de rouleaux qui plient et façonnent progressivement la feuille dans le profil souhaité.

Le principal avantage des profileuses à grande vitesse est leur capacité à produire rapidement et efficacement de grandes quantités de produits. Ces machines peuvent produire jusqu'à 600 pieds de produit par minute, ce qui réduit considérablement les délais et les coûts de production. En outre, les profileuses à grande vitesse peuvent maintenir une précision et une qualité exceptionnelles même à des vitesses élevées, ce qui se traduit par une diminution des défauts et une amélioration de la qualité des produits.

Les produits qui peuvent être fabriqués à l'aide de profileuses à grande vitesse comprennent des pièces automobiles, des toitures et des bardages métalliques, ainsi que des composants industriels. Ces machines peuvent traiter une large gamme de matériaux, notamment l'acier, l'aluminium et le cuivre.

Les profileuses à grande vitesse utilisent des capteurs et des systèmes de contrôle avancés pour maintenir des tolérances précises et garantir une qualité de produit constante. Elles sont également dotées de systèmes d'outillage avancés qui peuvent être facilement modifiés pour produire différents profils, ce qui permet aux fabricants de s'adapter rapidement à l'évolution des besoins de production.

En conclusion, les profileuses à grande vitesse constituent une option très efficace et précise pour produire de grandes quantités de produits à des vitesses élevées. Elles offrent une précision et une qualité exceptionnelles, ce qui les rend adaptées à une large gamme de produits, notamment les pièces automobiles, les toitures et les bardages métalliques, ainsi que les composants industriels. Leurs systèmes de commande et d'outillage avancés permettent également aux fabricants de s'adapter rapidement à l'évolution des besoins de production.

D'une manière générale, le choix du bon type de profileuse pour portes de volets est essentiel pour répondre aux besoins de production. Si les machines à arbre unique sont simples et polyvalentes, les machines à double arbre offrent une vitesse, une précision et une qualité de produit supérieures. Les profileuses à plusieurs rouleaux peuvent produire des formes complexes, tandis que les machines à grande vitesse peuvent produire efficacement de grandes quantités de produits. Comprendre les capacités et les avantages de chaque type de machine peut aider les fabricants à prendre des décisions éclairées et à obtenir des résultats de production optimaux.

Autres questions fréquemment posées (FAQ)

1) Quelles spécifications de bobine sont typiques pour les profileuses de volets roulants ?

La plupart des lignes de volets traitent l'acier galvanisé ou prépeint à épaisseur 0,5–1,2 mm, largeur de bande 100–500 mm, résistance à la limite d'élasticité 230–550 MPa, ID bobine 508/610 mm, et poids max. bobine 3–7 tonnes. Toujours adapter les spécifications à votre débobineur, alimentateur et outillage.

2) Quel type de machine est le meilleur pour les lames de volets isolées ou perforées ?

Machines à double arbre ou multi-rouleaux avec cassettes de prépoinçonnage/perforation et options d'injection de mousse gèrent mieux les

3) Quelle est la vitesse réelle des machines de formage par laminage de portes de volet roulant « à haute vitesse » ?

Les lignes de volets à haute vitesse atteignent typiquement 40–

4) Qu’est-ce qui influence la qualité du profil et les performances acoustiques des volets roulants ?

Conception des passes, guides latéraux, redresseurs anti-torsion et épaisseur de matériau constante réduisent l’ondulation et les vibrations. Pour des volets plus silencieux, spécifiez des bords ourlés, des inserts en feutre/brosse et un poinçonnage précis des verrouillages d’extrémité.

5) Comment comparer le coût total de possession (TCO) entre les types de machines ?

Évaluez le temps de disponibilité, le temps de changement de format, le taux de rebuts, la consommation énergétique (kWh/tonne), la durée de vie des outillages et la disponibilité des services. Les systèmes haute vitesse et multi-rouleaux coûtent plus cher à l’achat mais offrent un coût par mètre inférieur à grand volume.

Tendances de l’industrie 2025 : Machines de profilage pour volets roulants

- Changement de format sans outillage : Écarts de rouleaux ajustés par servomoteurs et ensembles modulaires réduisent le temps de changement de 45–60 minutes à 8–12 minutes pour les largeurs courantes de lames de volet.

- Contrôle qualité en ligne standardisé : Profilage laser vérifie la couronne, la profondeur du crochet et la fermeture de l’ourlet ; tableaux de bord SPC signalent les dérives avant expédition des défauts.

- Entraînements optimisés énergétiquement : Adoption accrue de moteurs haute efficacité et variateurs de fréquence réduit la consommation par tonne de 10–20 %.

- Améliorations de sécurité : Circuits de sécurité PL e, protections interverrouillées et rideaux lumineux désormais attendus sur les lignes conformes CE/UL.

- Évolution des matériaux : Plus d’aciers 350–550 MPa pour des lames plus fines et plus résistantes ; systèmes pré-peints avec topcoats plus durs pour la résistance aux rayures en vitrines à fort trafic.

- Intégration numérique : Connectivité OPC UA vers MES/ERP pour le contrôle des recettes, la traçabilité des bobines et l’analyse des arrêts.

Repères 2024–2025 et métriques d’adoption

| Métrique (profils de volets roulants) | 2024 Référence | Estimation 2025 | Impact sur l'acheteur | Source/Notes |

|---|---|---|---|---|

| Vitesse typique de ligne (avec coupe volante) | 30-80 m/min | 40–120 m/min | +20–40 % de débit | Fiches techniques fournisseurs ; MetalForming Magazine |

| Adoption du changement automatique | ~35% | 55–65 % | Changements plus rapides ; moins de rebuts | Enquêtes sectorielles (PME, MFM) |

| Contrôle qualité laser en ligne sur la géométrie des lames | ~15% | 30-40% | Moins de défauts ; SPC | SME Smart Manufacturing |

| Consommation énergétique par tonne formée | 95–120 kWh/t | 80–105 kWh/t | OPEX réduit | Revendications des OEM ; adoption des variateurs de fréquence |

| Utilisation de bobines haute résistance (≥ 350 MPa) | 40–50 % | 55–65 % | Poids réduit ; durabilité accrue | Laminoirs à bobines, tendances AISI |

| Automates programmables (PLC) activés pour diagnostics à distance | ~50% | 70–80 % | Service plus rapide | Notes sur les solutions Siemens/Rockwell |

Références autorisées :

- Ressources AISI sur l’acier formé à froid : https://www.buildusingsteel.org

- Protection des machines OSHA : https://www.osha.gov

- Sécurité des machines européennes (CE) : https://single-market-economy.ec.europa.eu/sectors/mechanical-engineering/machine-safety_en

- Articles SME Smart Manufacturing : https://www.sme.org

- Tendances du MetalForming Magazine : https://www.metalformingmagazine.com

Derniers cas de recherche

Étude de cas 1 : Changement sans outil réduit les rebuts pour une ligne de volets commerciaux (2025)

Contexte : Un fabricant de portes produisant 6 variantes de lames sur une ligne à double arbre faisait face à des changements de 38–50 minutes et 3,2 % de rebuts.

Solution : Mise à niveau vers des écarts de rouleaux ajustés par servomoteurs, chariots d’outillage sur radeaux et vérification laser en ligne pour la profondeur du crochet et la fermeture du pli ; intégration OPC UA vers le MES.

Résultats : Changement réduit à 10–12 minutes ; rebuts tombés à 1,1 % ; débit global augmenté de 27 % à 85 m/min.

Étude de cas 2 : Adoption de bobines haute résistance pour des devantures de magasins résistantes au vandalisme (2024)

Contexte : Un client de devantures urbaines exigeait des lames plus résistantes sans pénalité de poids.

Solution : Progression des passes redessinée pour acier galvanisé pré-peint 500 MPa ; ajout d’un redressoir anti-torsion et tolérances plus serrées pour la coupe volante.

Résultats : Masse des lames réduite de 9 % avec +18 % de résistance à la flexion ; vitesse de ligne maintenue à 70 m/min ; taux de défauts (ondulation des bords) diminué de 42 %.

Avis d'experts

- John Keane, vice-président ingénierie, The Bradbury Group

Point de vue clé : « Les systèmes sur radeaux à entraînement par servomoteurs deviennent la norme pour les lames de volets — changements de taille plus rapides et meilleure consistance des crochets se traduisent directement par des enroulements plus silencieux et fluides. »

Source: https://bradburygroup.com - Dr Helen Chen, ingénieure principale en matériaux, BlueScope Steel

Point de vue clé : « Lors du formage de bobines pré-peintes haute MPa, le contrôle de la déformation des bords et de l’alignement des passes est crucial pour éviter les microfissures des revêtements, qui déterminent les performances anticorrosion à long terme. »

Source: https://bluescope.com - Mark Crawford, rédacteur en chef, MetalForming Magazine

Point de vue clé : « La métrologie laser en ligne et le SPC transforment le contrôle qualité de l’inspection post-processus vers un contrôle en temps réel, réduisant les réclamations de garantie sur les ensembles de volets. »

Source: https://www.metalformingmagazine.com

Outils/ressources pratiques

- Normes et conception

- Guides de conception AISI pour l’acier formé à froid : https://www.buildusingsteel.org

- Manuel des systèmes de bâtiments métalliques MBMA : https://www.mbma.com

- Sélection des machines et OEM

- Solutions volets The Bradbury Group : https://bradburygroup.com

- Lignes volets Samco Machinery : https://www.samco-machinery.com

- Formage en rouleaux DALLAN pour volets : https://www.dallan.com

- Commandes et intégration

- Bibliothèques PLC/HMI Siemens et OPC UA : https://support.industry.siemens.com

- Base de connaissances Rockwell Automation : https://rockwellautomation.custhelp.com

- Qualité et sécurité

- Ressources SPC du NIST : https://www.nist.gov

- Outil eTool OSHA pour la protection des machines : https://www.osha.gov/etools/machine-guarding

- Évaluation des coûts et benchmarks

- Données RSMeans (lignes de production) : https://www.rsmeans.com

- Actualités sectorielles et formation

- Fabrication intelligente pour les PME : https://www.sme.org

- Fabricators & Manufacturers Association (FMA) : https://www.fmanet.org

Dernière mise à jour : 2025-10-22

Changelog : Ajout de 5 FAQ ciblées ; introduction des perspectives de tendances 2025 avec tableau de benchmarks et sources ; inclusion de deux études de cas récentes ; compilation de points de vue d’experts avec citations ; sélection d’outils/ressources pratiques pertinents pour les machines de formage en rouleaux de volets

Prochaine date de révision et déclencheurs : 2026-04-22 ou plus tôt en cas de mise à jour des normes AISI/MBMA, sorties majeures de micrologiciels PLC, ou changements d’approvisionnement en bobines (aciers ≥ 350 MPa et systèmes pré-peints)