Introduction au profilage

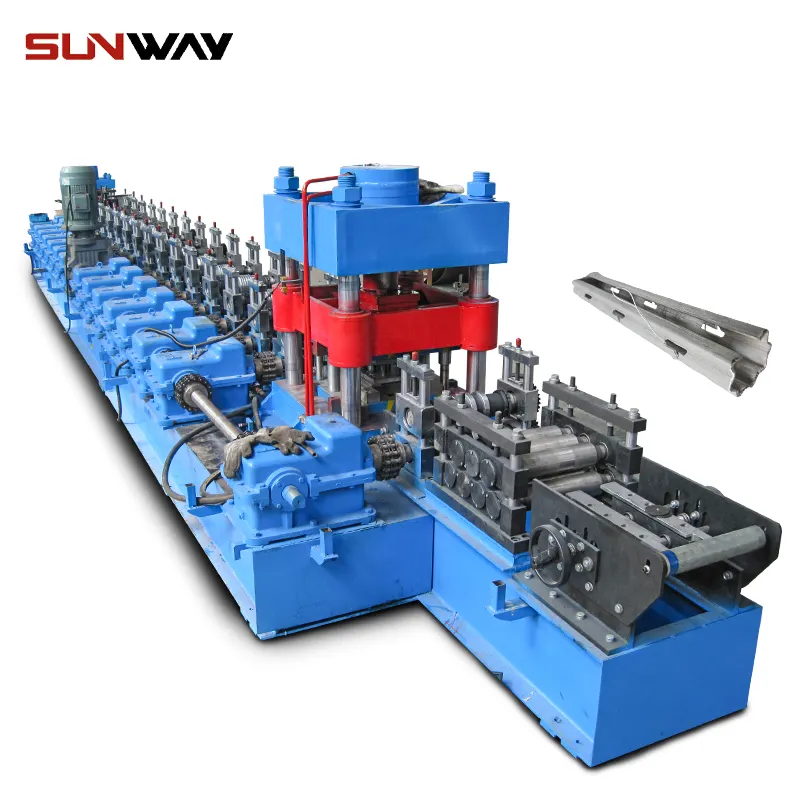

Le profilage est un processus de fabrication qui consiste à donner au métal un profil ou une forme spécifique. Le processus commence par une longue bande de métal, qui est introduite dans une série de rouleaux d'une profileuse. Au fur et à mesure que le métal passe dans les rouleaux, il prend progressivement la forme ou le profil souhaité.

Les composants de base d'une profileuse sont la section d'entrée, la section de formage, la section de coupe et la section de sortie. Dans la section d'entrée, la bande de métal est introduite dans la machine, où elle est guidée à travers une série de rouleaux pour assurer une largeur et une épaisseur constantes. Dans la section de formage, la bande de métal est progressivement façonnée dans le profil souhaité en passant à travers une série de rouleaux qui exercent une pression et plient le métal.

Une fois que le métal a pris la forme souhaitée, il passe à la section de découpe, où il est coupé à la longueur appropriée. Enfin, la pièce métallique formée et coupée est acheminée vers la section de sortie, où elle est collectée et emballée en vue de son expédition ou d'un traitement ultérieur.

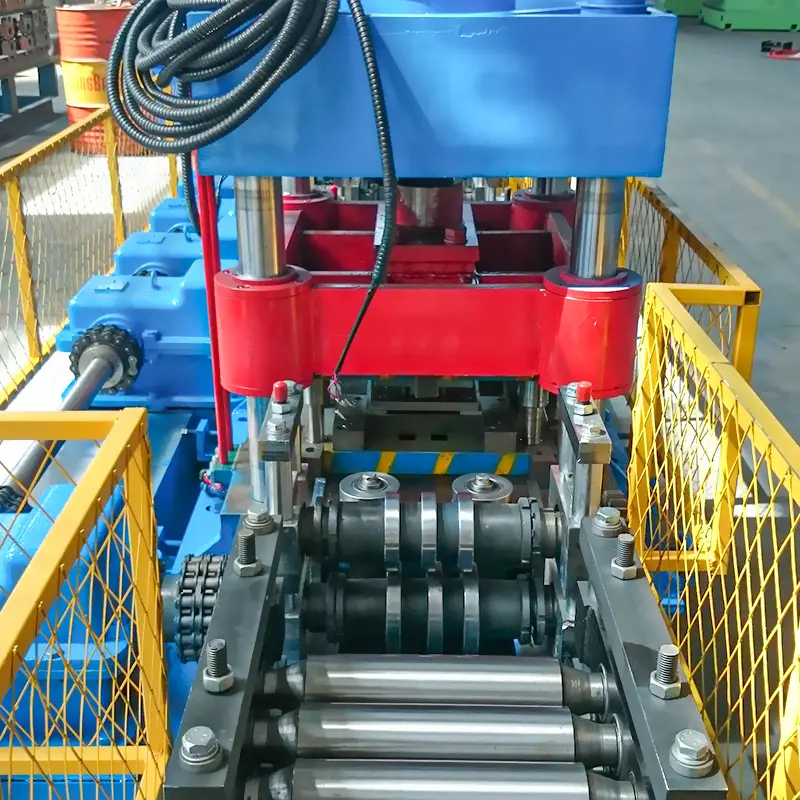

Les rouleaux d'une profileuse sont conçus sur mesure pour produire une forme ou un profil spécifique. Les galets fonctionnent par paires, le galet supérieur exerçant une pression sur la bande de métal tandis que le galet inférieur la soutient. La forme des galets détermine la forme finale du profilé métallique.

Dans l'ensemble, le profilage est un processus de fabrication très polyvalent qui permet de produire une large gamme de formes et de profils métalliques. En utilisant des outils et des processus de précision, les profileuses peuvent produire des pièces d'une qualité et d'une précision constantes, ce qui en fait un investissement précieux pour les entreprises d'un grand nombre de secteurs.

Types de machines de formage de rouleaux

-

Petit pain de cadre d'armoire électrique formant la machine

Petit pain de cadre d'armoire électrique formant la machine -

Machine de formage de rouleaux de rail DIN

Machine de formage de rouleaux de rail DIN -

Rouleau d'échelle de câble formant la machine

Rouleau d'échelle de câble formant la machine -

Support de montage PV Profilé en forme de C formant la machine

Support de montage PV Profilé en forme de C formant la machine -

Rouleau de chemin de câbles formant la machine

Rouleau de chemin de câbles formant la machine -

Machine de formage de rouleaux de support de montage PV (profil HAT / Omega)

Machine de formage de rouleaux de support de montage PV (profil HAT / Omega) -

Support de montage PV Profilé en forme de Z formant la machine

Support de montage PV Profilé en forme de Z formant la machine -

Machine de formage de rouleaux de canal de jambe de force de montage solaire

Machine de formage de rouleaux de canal de jambe de force de montage solaire -

Machine de formage de rouleaux de canal de contrefiche

Machine de formage de rouleaux de canal de contrefiche

Machines de profilage sont de différents types, chacun étant conçu pour répondre à des besoins de production spécifiques. Voici les principaux types de profileuses :

Machines de formage de rouleaux à un niveau : Comme leur nom l'indique, les profileuses à un niveau disposent d'un seul niveau d'outillage et peuvent produire un seul profil à la fois. Ces machines sont idéales pour produire des formes simples ou des séries de faible volume.

Machines de formage de rouleaux duplex : Les machines duplex possèdent deux niveaux d'outillage et peuvent produire deux profils simultanément. Cette caractéristique les rend plus efficaces que les machines à un seul niveau, mais elles restent limitées en termes de nombre de profils qu'elles peuvent produire.

Machines de formage de rouleaux triplex : Les machines triplex ont trois niveaux d'outillage et peuvent produire trois profils simultanément. Ces machines sont plus efficaces que les machines duplex et peuvent produire une plus large gamme de profils.

Machines de formage de rouleaux à plusieurs niveaux : Les machines multi-niveaux disposent de quatre niveaux d'outillage ou plus et peuvent produire plusieurs profils simultanément. Ces machines sont très efficaces et polyvalentes, ce qui les rend aptes à produire des volumes importants et des profils complexes.

La principale différence entre ces types de profileuses est le nombre de niveaux d'outillage dont elles disposent et le nombre de profils qu'elles peuvent produire en même temps. Les machines à un seul niveau sont les plus simples et les moins chères, mais leurs capacités sont limitées. Les machines duplex, triplex et à plusieurs niveaux sont plus chères mais peuvent produire plus de profils simultanément, ce qui augmente l'efficacité et réduit le temps de production.

Lors du choix d'une profileuse, il est important de tenir compte du type de matériau à former, de la complexité de la pièce et du volume de production souhaité. Le type de machine qui convient le mieux à votre entreprise dépend de ces facteurs, ainsi que de votre budget et de vos besoins de production.

Composants de la machine de formage par laminage

Les quatre principaux composants d'une profileuse sont la section d'entrée, la section de formage, la section de coupe et la section de sortie. Voici un aperçu de chaque section et de la manière dont elles fonctionnent ensemble pour former des pièces :

Section d'entrée : La section d'entrée est l'endroit où la bande de métal est introduite dans la profileuse. La bande métallique est guidée à travers une série de rouleaux afin de garantir une largeur et une épaisseur constantes. La section d'entrée comprend également un dérouleur pour introduire la bande métallique dans la machine et une planeuse pour redresser la bande.

Section de formage : La section de formage est l'endroit où la bande de métal est progressivement façonnée dans le profil souhaité, en passant à travers une série de rouleaux. Chaque jeu de rouleaux dans la section de formage applique une pression et plie le métal d'une manière spécifique pour former le profil. La forme et la position de chaque rouleau sont essentielles pour produire la forme souhaitée avec précision.

Section de tronçonnage : Une fois que le métal a pris la forme souhaitée, il passe à la section de tronçonnage, où il est coupé à la longueur appropriée. La section de tronçonnage peut comprendre une cisaille, une scie ou tout autre outil de coupe pour découper la bande de métal.

Section de sortie : La section de sortie est l'endroit où la pièce métallique formée et coupée sort de la machine et est collectée. La section de sortie peut comprendre un convoyeur ou d'autres équipements de manutention pour déplacer la pièce finie vers la zone d'emballage ou d'assemblage.

Toutes ces sections travaillent ensemble pour former des pièces à l'aide d'outils et de processus de précision. La bande métallique prend progressivement la forme souhaitée lors de son passage dans la section de formage, chaque jeu de rouleaux contribuant à la forme finale. La section de tronçonnage veille à ce que les pièces soient coupées à la longueur appropriée, et la section de sortie recueille les pièces finies en vue de leur conditionnement ou d'un traitement ultérieur.

Applications des profileuses

Les profileuses ont un large éventail d'applications dans diverses industries. Voici quelques exemples de pièces spécifiques couramment produites à l'aide de profileuses dans les secteurs de l'automobile, de la construction et du chauffage, de la ventilation et de la climatisation :

Industrie automobile : Les profileuses sont couramment utilisées dans l'industrie automobile pour produire des pièces telles que des pare-chocs, des barres de toit, des poutres de porte et des composants de châssis. Ces pièces sont généralement fabriquées à partir d'acier à haute résistance et nécessitent un formage de précision pour répondre à des normes de sécurité strictes.

Industrie de la construction : Les profileuses sont utilisées dans l'industrie de la construction pour produire des pièces telles que des panneaux métalliques pour les toits et les murs, des charpentes métalliques et des systèmes de gouttières. Ces pièces sont souvent fabriquées en acier galvanisé ou en aluminium et nécessitent un formage précis pour s'assurer qu'elles s'emboîtent correctement et qu'elles constituent une barrière résistante aux intempéries.

Industrie HVAC : Les profileuses sont utilisées dans l'industrie du chauffage, de la ventilation et de la climatisation pour produire des pièces telles que des conduits, des évents et des composants d'unités de conditionnement d'air. Ces pièces sont généralement fabriquées en acier galvanisé ou inoxydable et nécessitent un formage précis pour garantir qu'elles répondent à des normes strictes en matière de débit d'air et d'efficacité.

Dans chaque secteur, les profileuses sont appréciées pour leur capacité à produire des pièces d'une qualité et d'une précision constantes. En utilisant des outils et des processus de précision, les profileuses peuvent produire des pièces qui respectent ou dépassent les normes industrielles, ce qui en fait un investissement précieux pour les entreprises de ces secteurs.

Outre ces industries, les profileuses sont également utilisées dans toute une série d'autres applications, notamment la production de meubles, d'appareils d'éclairage et de divers biens de consommation. Dans l'ensemble, la polyvalence des profileuses en fait un investissement précieux pour toute entreprise désireuse d'améliorer ses capacités de fabrication et de produire efficacement des pièces de haute qualité.

En conclusion, les profileuses se déclinent en différents types et ont de nombreuses applications dans tous les secteurs, notamment l'automobile, la construction et le génie climatique. Grâce à leur capacité à produire des pièces d'une qualité et d'une précision constantes, les profileuses sont très appréciées pour leur efficacité et leur polyvalence. En comprenant les différents types de profileuses et leurs capacités respectives, les entreprises peuvent prendre des décisions éclairées lorsqu'elles choisissent la machine la mieux adaptée à leurs besoins. Avec la bonne machine en place, les entreprises peuvent améliorer leurs capacités de fabrication et produire des pièces de haute qualité qui respectent ou dépassent les normes industrielles.

Foire aux questions (FAQ)

- Quels matériaux une profileuse peut-elle traiter ?

- Produits courants : acier galvanisé, acier laminé à froid, acier inoxydable, aluminium, cuivre. Les lignes avancées de 2025 traitent également les aciers à haute résistance (800-1180 MPa) et les bobines prélaquées avec des guides résistants aux rayures.

- En quoi le profilage diffère-t-il du freinage à la presse ou de l'extrusion ?

- Le formage par laminage est continu et convient le mieux pour les profils longs et cohérents, avec des tolérances serrées et un débit élevé. Les presses plieuses conviennent aux petites séries et aux courbes simples ; l'extrusion est destinée aux métaux non ferreux et aux formes creuses complexes, mais avec des propriétés mécaniques différentes.

- Quels sont les facteurs qui déterminent le nombre de stations de formation ?

- Complexité du profil, limite d'élasticité du matériau, épaisseur, vitesse de ligne souhaitée et finition de la surface. En règle générale : 0,8-1,2 stations par élément de pliage pour l'acier doux ; ajouter ~20-30% pour l'AHSS.

- Comment calculer la puissance du moteur nécessaire pour une ligne de profilage ?

- Puissance ≈ (force de formage × vitesse de bande × facteur de sécurité) ÷ efficacité. Les fournisseurs font souvent une estimation à partir de la géométrie du profil et des propriétés du matériau ; inclure une réserve 15-25% pour les cycles d'accélération et de tronçonnage.

- Quelles sont les méthodes d'assurance qualité standard dans le domaine du profilage moderne ?

- Mesure de profil au laser en ligne, systèmes de vision pour l'inspection des trous et des fentes, contrôle du couple par support, tableaux SPC sur les dimensions critiques et essais périodiques de traction ou de dureté sur les coupons.

2025 Tendances de l'industrie pour les machines de formage de rouleaux

- Passage à des profils en acier à haute et ultra-haute résistance (UHSS) pour l'allègement de l'automobile avec compensation du retour élastique intégrée à l'outillage numérique.

- L'adoption d'un contrôle de qualité en boucle fermée piloté par l'IA (vision + balayage laser) permet de réduire les rebuts de 10-25% dans les lignes à grand volume.

- Changements plus rapides grâce aux systèmes de cassettes/chariots d'outillage et aux supports servo-réglables ; les temps de changement typiques sont maintenant de 15 à 30 minutes pour les canaux C/Z.

- Intégration du profilage avec des cellules de poinçonnage, de soudage et d'emballage en aval pour créer des lignes "coil-to-box" à passage unique.

- Augmentation de la demande de matériel de montage pour l'énergie solaire photovoltaïque, de composants de boîtiers de batteries pour véhicules électriques et de profilés de gestion de câbles pour centres de données.

- Amélioration de l'efficacité énergétique : les entraînements régénératifs et les moteurs à fréquence variable réduisent la consommation d'énergie de 8-15% par ligne.

- Normes et sécurité : augmentation de l'adoption de la norme ISO 21920 (tolérancement des profils) et amélioration de la protection conforme à la norme CE/OSHA grâce aux barrières immatérielles.

2025 Aperçu du marché et points de repère

| Métrique (2025) | Valeur/plage | Notes/Source |

|---|---|---|

| Taille du marché mondial des équipements de profilage | ~$8.6-9.2B | Consensus des analystes de l'industrie (2025) de Grand View Research, MarketsandMarkets |

| Prévisions du TCAC (2025-2030) | 6-7% | Tiré par la construction, le montage photovoltaïque, l'UHSS automobile |

| Vitesse de ligne typique (panneaux de construction) | 30-80 m/min | Avec poinçonnage intégré jusqu'à 50 m/min |

| Vitesse de ligne typique (structure automobile) | 10-30 m/min | Tolérances plus étroites, aciers plus épais/à haute résistance |

| Réduction des rebuts grâce à l'inspection en ligne par IA | 10-25% | Données de cas de fournisseurs (déploiements de Keyence, Cognex) |

| Temps de changement moyen (outil à cassette) | 15-30 min | Pour les systèmes à canaux C/Z |

| Économies d'énergie (entraînements de régénération/VFD) | 8-15% | Audits énergétiques des équipementiers (2023-2025) |

Citations :

- MarketsandMarkets, "Roll Forming Machine Market-Forecast to 2030" (2025)

- Grand View Research, "Marché des machines-outils de formage des métaux" (2025)

- Notes d'application de Keyence et Cognex sur l'inspection en ligne des profils et des défauts (2024-2025)

Derniers cas de recherche

Étude de cas n° 1 : laminage en boucle fermée guidé par l'IA pour des poutres de portes en acier inoxydable (2025)

- Contexte : Un fournisseur automobile de niveau 1 devait former des poutres d'intrusion de porte AHSS de 980 MPa avec une tolérance de ±0,3 mm tout en réduisant les rebuts.

- Solution : Mise en œuvre de scanners de profil laser, d'un suivi des bords par caméra et d'un contrôleur à apprentissage automatique qui ajuste les écarts/angles des stands en temps réel. Mise à niveau vers des supports servo-motorisés et ajout d'analyses prédictives de l'usure des outils.

- Résultats : Le taux de rebut est passé de 8,71 à 2,91 TTP3T ; le rapport Cp/Cpk est passé de 1,11/1,02 à 1,52/1,43 ; l'efficacité globale des équipements (OEE) a augmenté de 111 TTP3T. L'énergie par pièce a été réduite de 9% grâce au contrôle adaptatif de la vitesse.

Étude de cas n° 2 : Ligne de chemins de câbles de bobine à rack avec changements en 18 minutes (2024)

- Contexte : Un fabricant d'infrastructures électriques a été confronté à une variabilité à court terme des largeurs de chemins de câbles et des motifs de perforation.

- Solution : Déploiement d'une profileuse recto-verso avec cassettes à changement rapide, perforation servo et gestion automatisée des recettes liée à l'ERP.

- Résultats : Le temps de changement est passé de 55 minutes à 18 minutes ; le débit a augmenté de 22% ; le rendement au premier passage est passé de 93% à 98,5%. Les stocks de produits en attente ont été réduits de 30% grâce à des recettes basées sur le calendrier.

Avis d'experts

- Taylan Altan, professeur émérite et directeur du CER pour la fabrication de formes nettes (Université de l'État de l'Ohio)

- Point de vue : "Pour le profilage UHSS, le contrôle de la déformation incrémentielle et de l'alignement du support est primordial. La compensation du retour élastique doit être conçue dans l'outillage et validée par simulation avant la première bobine."

- Source : Notes techniques et présentations de conférences du CER/NSM (2024-2025)

- Mark Thompson, vice-président de l'ingénierie, Formtek Group

- Point de vue : "Les cassettes à changement rapide et l'outillage servo-réglable ont fait de la production de produits C/Z à mélange élevé un avantage concurrentiel, à condition qu'ils soient associés à des données standardisées sur les bobines et à des fiches de configuration numériques".

- Source : Webinaires et dossiers d'application de Formtek (2025)

- Zhiming Wang, ingénieur principal en matériaux, WorldAutoSteel

- Point de vue : "Les aciers 980-1180 MPa sont courants dans les châssis 2025 et les composants BIW ; le profilage excelle lorsqu'il est associé à la gestion de l'expansion des trous en ligne et au contrôle de la qualité des bords".

- Source : WorldAutoSteel Communiqués techniques de WorldAutoSteel (2024-2025)

Outils et ressources pratiques

- COPRA RF (Data M / UBECO) : Conception du formage par laminage, développement de motifs floraux et analyse des contraintes

- https://www.ubeco.com

- FormingSuite by FTI : Utilisation des matériaux et modélisation des coûts pour le formage des métaux

- https://www.forming.com

- MSC Simufact Forming : Simulation de processus pour le profilage et le formage des métaux

- https://www.mscsoftware.com/product/simufact-forming

- Keyence LJ-V et Cognex 3D-A1000 : systèmes d'inspection en ligne des profils et des défauts

- https://www.keyence.com et https://www.cognex.com

- WorldAutoSteel Directives AHSS : Données sur les matériaux et conseils de mise en forme pour les aciers à haute résistance

- https://www.worldautosteel.org

- Normes ISO

- ISO 21920 (Spécifications géométriques des produits - texture de la surface)

- ISO 12100 (Sécurité des machines - évaluation des risques)

- https://www.iso.org

- OSHA Machine Guarding eTool (pour les États-Unis)

- https://www.osha.gov/etools/machine-guarding

Dernière mise à jour : 2025-10-21

Changelog : FAQ ajoutée, tendances 2025 avec tableau de données, deux études de cas récentes, opinions d'experts avec sources, et outils/ressources pratiques alignés sur la sélection et l'utilisation des machines de profilage.

Prochaine date de révision et déclencheurs : 2026-04-21 ou plus tôt si de nouveaux grades UHSS ou de nouvelles normes AI QC sont publiés, ou si les normes relatives au matériel de montage PV (UL/IEC) sont mises à jour, ce qui a un impact sur les tolérances du profil.