Machine à former des rouleaux de gypse produisent des profilés métalliques légers en forme de U et de C à partir d'acier galvanisé enroulé, utilisés pour construire des murs intérieurs et des cloisons dans le cadre de projets de construction résidentielle et commerciale. Le profilage optimisé permet de fabriquer à grande vitesse des profilés de gypse droits et courbes répondant aux spécifications architecturales.

Ce guide traite des dimensions courantes des profilés, du fonctionnement des configurations des profileuses à plâtre, de l'assurance qualité, des applications et des considérations à prendre en compte lors de l'investissement dans un équipement de profilage de profilés.

Spécifications typiques des produits à base de colombages formés

| Attribut | Gamme |

|---|---|

| Largeur du web | 35 à 300 mm |

| Largeur de la bride | 30 à 43 mm |

| Hauteur | 51mm à 254mm |

| Epaisseur du métal | 0,46 mm à 0,86 mm (20ga - 14ga) |

| Revêtement | G-40 galvanisé ; G-60 par immersion à chaud en option |

Les styles de goujons et les tolérances d'épaisseur de l'acier s'alignent sur les paramètres de conception des gabarits des fabricants de goujons.

Principe de fonctionnement de la machine à former des rouleaux de gypse

Principales étapes du profilage

- Déchargement - Tôle d'acier chargée sur une bobine d'enroulement

- Alimentation - Les rouleaux d'alimentation s'engagent et tirent la tôle dans les matrices.

- Prédécoupe - Cisailles transversales Tranches brutes

- Profilage - Pliage progressif à travers une série de stations pour obtenir un profil en C

- Poinçonnage - Perforer des fentes de montage espacées périodiquement

- Coupe finale - Longueurs préconfigurées tranchées par cisaille rotative

- Empileur de comptage - Collecte un nombre prédéfini de pièces

Coordonner le placement des poinçons, les cycles de cisaillement et les convoyeurs de sortie avec l'alimentation précise des bobines, en optimisant les taux de production pour atteindre les tolérances de rectitude et de dimension.

Types d'équipement

| Machine | Description |

|---|---|

| Standard | 10-12 stations de roulage, 600-800kN, commandes de base |

| Servo Electric | Servomoteurs indépendants à courant alternatif pour les changements de vitesse et le calibrage de précision |

| Configurations hybrides | Jeux de rouleaux mécaniques/servo optimisés pour la productivité et la précision |

Sélectionner les facteurs d'automatisation des machines en fonction des volumes annuels correspondant au niveau de qualité requis pour les zones d'application de l'ossature en colombage.

Composants de la profileuse

- Dévidoir/alimentateur - Commande en boucle programmable

- Table d'alimentation - Rouleaux motorisés avec échelle, butée de mesure

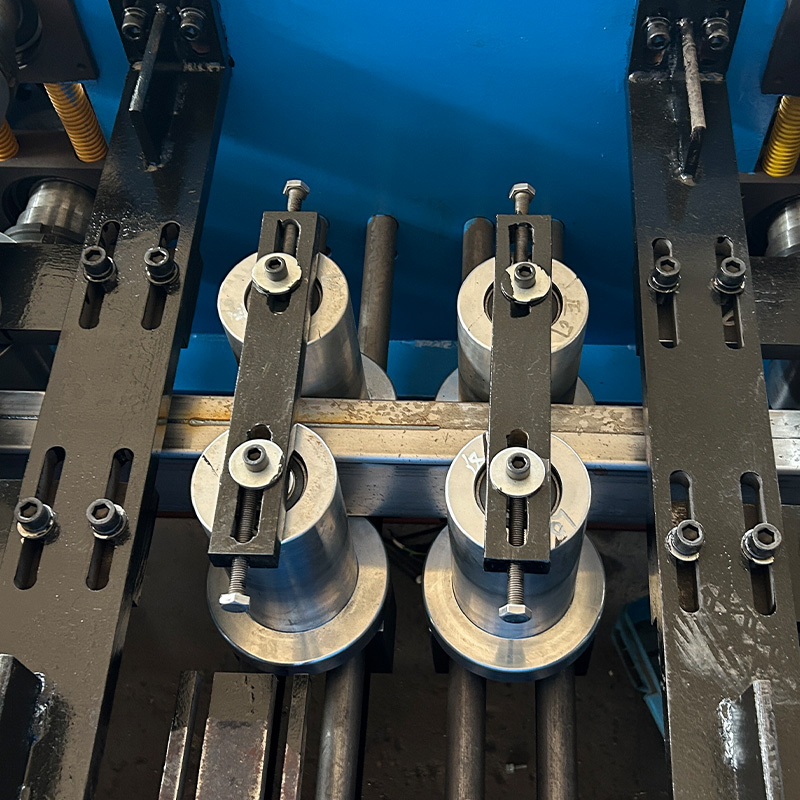

- Unité de logement des rouleaux - Cales de roulement réglables en hauteur

- Rouleaux de cintrage - Rouleaux en acier à outils trempé et durable

- Unité de poinçonnage - Indexation des sections de perçage et de fente

- Cisaillement transversal - Flans prédécoupés avant formage

- Cisaille rotative - Coupe à longueur à la vitesse de production

- Tables de sortie des convoyeurs - Transfert des produits finis

- Poste de contrôle - L'IHM à écran tactile enregistre les recettes

Examiner les certifications de fabrication et d'étalonnage des assemblages clés ayant un impact direct sur la qualité du produit et la répétabilité du changement.

-

Petit pain de cadre d'armoire électrique formant la machine

Petit pain de cadre d'armoire électrique formant la machine -

Machine de formage de rouleaux de rail DIN

Machine de formage de rouleaux de rail DIN -

Rouleau d'échelle de câble formant la machine

Rouleau d'échelle de câble formant la machine -

Support de montage PV Profilé en forme de C formant la machine

Support de montage PV Profilé en forme de C formant la machine -

Rouleau de chemin de câbles formant la machine

Rouleau de chemin de câbles formant la machine -

Machine de formage de rouleaux de support de montage PV (profil HAT / Omega)

Machine de formage de rouleaux de support de montage PV (profil HAT / Omega) -

Support de montage PV Profilé en forme de Z formant la machine

Support de montage PV Profilé en forme de Z formant la machine -

Machine de formage de rouleaux de canal de jambe de force de montage solaire

Machine de formage de rouleaux de canal de jambe de force de montage solaire -

Machine de formage de rouleaux de canal de contrefiche

Machine de formage de rouleaux de canal de contrefiche

Disposition populaire d'une forme de rouleau à colombages

- Dérouleur

- Unité d'alimentation

- Cisaille à découper

- 10-12 Stations de roulage progressif

- Presse à découper - rainurage périodique

- Cisaille rotative volante

- Tables de sortie, convoyeur

- Bureau de contrôle

Finition intégrée en option

- Perçage de trous, encochage

- Fraisage des trous

- Profil spécial de gaufrage

- Emboutissage de pièces sur mesure

Adapter les capacités d'usinage des plaques de plâtre aux besoins de capacité en optimisant la conception de la production.

Facteurs de personnalisation des machines

| Paramètres | Options |

|---|---|

| Longueur de formage | 6 - 12 mètres standard sur la base des profils |

| Vitesse maximale de la ligne | 60 mètres par minute |

| Gamme de largeur de bande | 35 mm à 300 mm+ au sein d'une même ligne |

| Épaisseur du métal | 0,46 mm à 0,86 mm (20 ga à 14 ga) |

| Styles de fentes de montage | Ronde, carrée, diagonale, triangulaire, etc. |

| Caractéristiques ajoutées | Perforation, encochage, gaufrage, perlage |

| Changements rapides de rouleaux | Accouplements d'arbres, récepteurs d'outils, calibrage préréglé |

| Opérations secondaires | Emballage automatique, empileurs de feuilles, convoyeurs |

Discutez de la variabilité des dimensions des profilés, des besoins de précision des longueurs et de la fréquence des changements de commande lorsque vous spécifiez les capacités nécessaires aux futurs réapprovisionnements des centres de distribution.

Mesures de contrôle de la qualité de la production

- Contrôles dimensionnels par échantillonnage après les changements

- Cohérence de l'épaisseur des parois

- Rectitude du canal

- Alignement des poinçons selon les spécifications

- Précision de la longueur des membres

- Qualité visuelle de la surface

- Contrôles de l'intégrité des emballages

- Marquage et étiquetage

Suivre les procédures d'essai normalisées ASTM C645 applicables pour valider les paramètres clés des éléments d'ossature en profilés tubulaires.

Domaines d'application de la construction de bâtiments

Les segments résidentiel, commercial et institutionnel utilisent des profilés de colombage formés par laminage, notamment :

- Ossature des murs, fourrures, arbres, cloisons

- Boîtiers modulaires, assemblages en panneaux

- Plaques de plâtre et plafonds en plâtre

- Dispositions des crampons nécessitant des pièces courtes

- Cadres en forme de contour, arcs

- Segments de mur incurvés

Profilés d'acier légers optimisés assemblés en ossature intérieure structurelle essentielle et en substrats pour la finition.

Considérations sur les coûts

- Capital machines - $80.000 à $300.000 en fonction du niveau d'automatisation, des vitesses et de la flexibilité de la largeur de formage

- Coûts d'outillage - $2000+ par jeu de rouleaux supplémentaires pour la variabilité future des profils

- Entretien annuel - ~2% de coût d'équipement

- Fournitures consommables - Stock de bobines, lubrifiants, électricité en tant que dépenses opérationnelles

Analyser le coût total de possession de l'équipement sur au moins 5 ans en justifiant le retour sur investissement de l'amélioration de la productivité de la fabrication et de la minimisation de l'approvisionnement en matériaux d'origine externe.

Considérations relatives à l'achat

| Paramètres | Importance |

|---|---|

| Vitesse de production | Haut |

| Changement rapide | Haut |

| Précision | Moyen |

| Facteurs de coût | Faible |

FAQ

Q : Quelle est l'épaisseur d'acier couramment utilisée pour les montants de gypse formés par laminage ?

R : La plupart des charpentes résidentielles utilisent de l'acier de calibre 20 (0,5 mm) à 16 (0,6 mm). Les constructions commerciales utilisent un acier de calibre 14 (0,7 mm) ou plus épais pour obtenir une plus grande résistance structurelle par rapport à la hauteur.

Q : Quelles normes s'appliquent à l'ossature métallique formée par laminage ?

A : La norme ASTM C645 couvre les matériaux, les essais et les tolérances. La norme AWS D1.3 régit le soudage. La norme AISI S240 s'applique aux nuances d'acier. ICC IBC pour la conformité au code du bâtiment.

Q : Quelle est la vitesse de fonctionnement d'une ligne de profilage de montants de gypse ?

R : Les lignes mécaniques de canalisation du plâtre produisent environ 50 mètres par minute, ce qui permet un réapprovisionnement efficace des centres de distribution. Les machines servoélectriques dotées de commandes avancées peuvent atteindre plus de 80 mètres par minute avec des tolérances de précision.

Q : Comment l'outillage des cylindres de scellement doit-il être entretenu ?

R : Les rouleaux de cintrage en acier à outils doivent être régulièrement nettoyés et lubrifiés pour éviter les rayures. Vérifier qu'il n'y a pas de fissures capillaires précoces nécessitant un remplacement. Recalibrer périodiquement les matrices de poinçonnage. Les rouleaux trempés peuvent nécessiter un retrempement cryogénique hors site chaque année afin d'éviter les courbures longitudinales.