La machine de profilage de panneaux muraux de toit est un type de machine de formage des métaux, qui a été largement utilisée dans le processus de fabrication des matériaux de construction. Ces machines sont généralement équipées d'outils de laminage et de presse pour former des bobines ou des tôles métalliques. Dans cet article, nous expliquerons ce qu'est une telle machine pour ce qu'elle fait et comment elle fonctionne, ainsi que quelques conseils utiles sur les fonctionnalités à prendre en compte lors de l'achat d'une machine pour votre maison ou votre entreprise !

Qu'est-ce qu'une Machine De Formage De Rouleaux De Panneaux Muraux De Toit ?

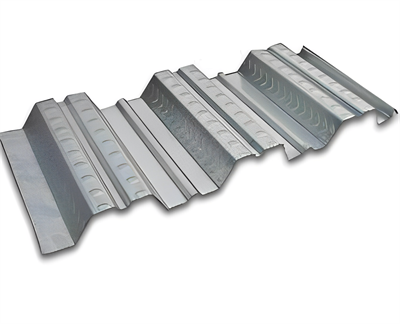

UN rouleau de panneau de mur de toit formant la machine est une machine industrielle spécialisée qui forme des panneaux de toit à partir de feuilles de métal. La machine utilise une série de rouleaux pour créer les panneaux de toit, qui sont ensuite coupés sur mesure et assemblés en un toit.

La profileuse de panneaux muraux de toit est généralement alimentée par un moteur et nécessite beaucoup d'espace pour fonctionner. Les machines sont également coûteuses à acheter et à entretenir, elles ne sont donc généralement utilisées que dans les grandes usines de fabrication.

Comment fonctionne une Machine De Formage De Rouleaux De Panneaux Muraux De Toit ?

Le panneau de mur de toit forme rouleau La machine est un appareil spécialisé qui vous aidera à fabriquer rapidement et facilement des panneaux de mur de toit. Cette machine nécessite un temps d'installation minimal et vous pouvez commencer à rouler les panneaux muraux de toit dès que la machine est opérationnelle. Vous devrez fournir à la machine les matériaux appropriés, puis elle fera le reste.

La première étape de l'utilisation de cette machine consiste à assembler les formeuses de rouleaux. Ce sont de grands cylindres qui maintiennent les tôles des panneaux muraux du toit pendant leur formation. Vous aurez besoin d'au moins deux formeuses de rouleaux, et vous pouvez en ajouter d'autres si nécessaire. La deuxième étape consiste à charger la feuille de panneau de mur de toit dans l'une des profileuses. Assurez-vous que la feuille est entièrement enroulée afin qu'elle forme un cylindre serré.

Une fois que le panneau de mur de toit a été chargé dans l'une des profileuses, utilisez les commandes de la machine pour commencer à former le panneau. Les formeuses de rouleaux se déplaceront le long de la feuille, en appuyant dessus et en la forçant dans une forme que vous spécifiez. Le processus devrait prendre environ 45 minutes, mais s'il y a des erreurs ou des problèmes avec la formation du panneau, vous pouvez les arrêter et les corriger avant de continuer.

Une fois que votre panneau de mur de toit a été formé, il doit être coupé à la bonne taille. Cela peut être fait à l'aide d'une scie ou d'une série de machines de coupe spécialement conçues à cet effet.

-

Machine à courber les panneaux de toiture à joint debout

Machine à courber les panneaux de toiture à joint debout -

Machine de formage de rouleaux ondulés de baril

Machine de formage de rouleaux ondulés de baril -

Machine hydraulique à courber les tôles de toiture

Machine hydraulique à courber les tôles de toiture -

Machine de formage de panneaux de toiture par roulage à joint debout

Machine de formage de panneaux de toiture par roulage à joint debout -

Machine de formage de rouleaux de tuyau de descente

Machine de formage de rouleaux de tuyau de descente -

Rouleau de gouttière formant la machine

Rouleau de gouttière formant la machine -

Profileuse pour panneaux trapézoïdaux

Profileuse pour panneaux trapézoïdaux -

Ridge Cap Roll formant la machine

Ridge Cap Roll formant la machine -

Machine de formage de rouleaux de panneaux à double couche

Machine de formage de rouleaux de panneaux à double couche

composants d'une Machine De Formage De Rouleaux De Panneaux Muraux De Toit

La machine de formage de panneaux de mur de toit est principalement composée des éléments suivants :

- Le dispositif de coupe qui peut couper les panneaux en différentes tailles et formes selon les exigences du client.

- Le dispositif de profilage qui formera les panneaux de mur de toit en les comprimant et en les collant ensemble.

- Le dispositif d'enduction qui va enduire les panneaux muraux du toit d'un adhésif puissant pour les rendre étanches et résistants à la chaleur.

types d'une Machine De Formage De Rouleaux De Panneaux Muraux De Toit

Il existe essentiellement trois types de profileuses pour panneaux muraux de toit : le type à courroie, le type à lame et le type à vis.

Machine de formage de rouleaux de panneau de mur de toit à bande: La machine de profilage de panneau de mur de toit à bande est principalement composée d'un moteur, d'un système d'entraînement, d'un tapis roulant et d'un moule. Le moteur fait tourner le système d'entraînement, qui fait avancer la bande transporteuse à une vitesse constante. Lorsque la bande transporteuse avance, elle entre en contact avec le moule d'un côté et le pousse vers le bas. Cela amène la tôle à être pressée dans une forme souhaitée.

Machine de formage de rouleaux de panneaux muraux de toit de type lame : La machine de formage de rouleaux de panneaux muraux de toit de type lame est similaire au type à courroie en ce qu'elle contient également un moteur, un système d'entraînement et un moule. Cependant, au lieu d'utiliser une bande transporteuse pour déplacer la tôle, les types de lames utilisent des lames de chaque côté de la tôle pour la découper dans les formes souhaitées.

Machine de formage de rouleaux de panneaux muraux de toit à vis: La machine de formage de rouleaux de panneaux muraux de toit à vis est unique en ce sens qu'elle n'utilise pas de lames ou de bande transporteuse pour déplacer la tôle; au lieu de cela, il utilise des vis pour créer les formes souhaitées.

Conclusion

Une machine de formage de panneaux muraux de toit fonctionne en introduisant les panneaux dans une matrice qui les façonne dans la forme souhaitée. La machine est capable de le faire avec une grande précision, ce qui signifie que vous pouvez être sûr que vos panneaux auront exactement l'aspect que vous souhaitez. Si vous cherchez un moyen d'améliorer l'esthétique de votre propriété sans avoir à dépenser beaucoup d'argent, envisagez d'investir dans une machine de formage de panneaux de mur de toit.

Autres questions fréquemment posées (FAQ)

1) What materials can a roof wall panel roll forming machine process?

Most machines handle galvanized steel (G90/G60), Galvalume, pre-painted steel, aluminum (3000/5000 series), and occasionally copper or stainless. Typical thickness range is 0.3–1.0 mm for wall/roof cladding; standing seam machines may run 0.4–0.8 mm for best seam quality.

2) How accurate are modern roof/wall panel roll formers on profile dimensions?

With servo feeders and encoder feedback, ±0.5–1.0 mm cut length accuracy and tight profile tolerances are common. Inline gauging and auto-stand positioning further reduce cumulative error across stations.

3) What upstream and downstream equipment do I need?

Upstream: decoiler (manual or hydraulic), coil car, and straightener/leveler. In-line: servo feeder, roll tooling stations, emboss/corrugation if required, and punching/notching. Downstream: flying shear, stacker, sometimes in-line hemming or sealing for standing seam roof panels.

4) How do I minimize oil-canning on flat wall panels?

Use coil with proper crown/flatness, add light embossing or micro-corrugation, keep pass design balanced, maintain consistent strip tension, and control line speed through bends. Adequate leveling (4–7 roll leveler) helps.

5) What maintenance matters most for uptime?

Daily: clean rolls, check alignment and lubrication. Weekly: verify roll gaps, inspect bearings and guarding. Quarterly: calibrate encoder/length measurement, check hydraulic hoses and electrical connections. Keep spare wear parts (bearings, blades, sensors) on-site.

2025 Industry Trends: Roof/Wall Panel Roll Forming

- Servo automation and auto-stand positioning reduce changeover to under 30–45 minutes for multi-profile lines.

- Vision-based setup verification cuts first-run scrap on color-coated coils.

- Energy-efficient IE5 motors with regenerative drives lower kWh per ton by 10–20%.

- Demand growth for insulated and high-weatherability profiles drives integrated punching/notching and in-line sealant application.

- Digital traceability (OPC UA, QR/DMC marking) increasingly required for facade projects and warranty management.

2024–2025 Benchmarks for Roof/Wall Panel Roll Forming Lines

| ICP | 2024 Typique | 2025 Meilleure catégorie | Impact pratique | Sources/Notes |

|---|---|---|---|---|

| Line speed (roof/wall panels) | 20–35 m/min | 35-60 m/min | Higher throughput on standard gauges | OEM data, The Fabricator |

| Précision de la longueur de coupe (±) | 1,5-2,0 mm | 0,5-1,0 mm | Better fit-up, less rework | Encoder + servo feed |

| Changeover time (profile/coil) | 90-180 min | 30-45 min | Plus de flexibilité SKU | Auto-stand, cassettes |

| Rendement au premier passage (RPP) | 96-98% | 98,5-99,5% | Lower scrap on coated coils | Vision/SPC |

| Consommation d'énergie (kWh/tonne) | 110-150 | 90-120 | 10-20% économies d'énergie | IE4/IE5 + moteurs à récupération |

| Operator staffing | 2-3 | 1-2 | Lower labor cost/line | HMI + guided setup |

Références :

- U.S. DOE Advanced Manufacturing : https://www.energy.gov/eere/amo

- ISO 6892 (metal tensile properties) and ISO 13849-1 (machine safety): https://www.iso.org

- Le fabricant (technologie de formage par roulage) : https://www.thefabricator.com

- Fondation OPC (OPC UA) : https://opcfoundation.org

Derniers cas de recherche

Case Study 1: Vision-Guided Setup Improves Coated Panel Quality (2025)

Background: A facade panel producer saw color mismatch claims and edge waviness on pre-painted coils during frequent changeovers.

Solution: Added camera-based roll-gap/offset verification, digital recipes tied to OPC UA tags, and inline surface inspection before the flying shear.

Results: First-pass yield rose from 97.1% to 99.2%; scrap on pre-painted steel fell 55%; changeover time cut from 95 to 42 minutes; annual savings ~$140k.

Case Study 2: Energy Retrofit on Standing Seam Roof Panel Line (2024)

Background: A roofing supplier faced rising electricity costs on a 28-station standing seam line.

Solution: Retrofitted IE5 motors, regenerative drives, and smart idle; optimized lubricants and roll bearings; added compressed-air leak audit.

Results: kWh/ton reduced 18%; unplanned downtime dropped from 7% to 3.5%; TCO per hour fell by $21; retrofit ROI achieved in 12 months.

Avis d'experts

- Emma Rodriguez, Welding and Joining Technology Director, Lincoln Electric

Key viewpoint: “For standing seam profiles that require in-line seaming or clinching, closed-loop force and speed control at the seam is critical to prevent paint micro-cracking and leaks.”

Source: https://www.lincolnelectric.com - Jason Wu, vice-président chargé de l'automatisation, Samco Machinery

Key viewpoint: “Auto-stand positioning with vision confirmation is the fastest path to consistent panel geometry across shifts, especially on high-mix roof and wall panel lines.”

Source: https://www.samco-machinery.com - Dr. Markus Feldmann, Professor of Steel Structures, RWTH Aachen University

Key viewpoint: “Profile stiffness and oil-canning resistance are as much about material flatness and pass schedule as they are about panel geometry—optimize all three for facade performance.”

Source: https://www.rwth-aachen.de

Outils/ressources pratiques

- Normes et sécurité

- ISO 13849-1 : Sécurité des machines : https://www.iso.org

- EN 508-1: Roofing products of metal sheet — Specifications for self-supporting products: https://standards.cen.eu

- Process and quality

- The Fabricator (roll forming guides): https://www.thefabricator.com

- PMA – Precision Metalforming Association: https://www.pma.org

- AAMA/FGIA technical bulletins for exterior cladding: https://fgiaonline.org

- Connectivité et analyse

- Fondation OPC (OPC UA) : https://opcfoundation.org

- Rockwell FactoryTalk Analytics : https://www.rockwellautomation.com

- Siemens Industrial Edge/MindSphere : https://www.siemens.com

- OEMs and integrators (roof/wall panel focus)

- Le groupe Bradbury : https://bradburygroup.com

- Dallan S.p.A. : https://www.dallan.com

- Formtek/Mazzella: https://www.formtekgroup.com

Dernière mise à jour : 2025-10-22

Changelog : Added 5 FAQs focused on materials, accuracy, equipment, oil-canning, and maintenance; inserted 2025 trends with KPI table and references; provided two recent case studies; included expert viewpoints; compiled practical tools/resources for roof/wall panel roll forming

Prochaine date de révision et déclencheurs : 2026-04-22 or earlier if new energy efficiency standards, major OEM releases on auto-stand positioning/vision setup, or updates to EN 508/ISO safety standards occur