Les profileuses de toiture sont une partie importante du processus de toiture. Les profileuses peuvent être plus économiques que certaines méthodes et peuvent vous aider à sauter l'étape d'installation du papier feutre. Découvrez toutes les choses dont vous devez tenir compte lors du choix d'une profileuse de toiture dans cet article afin que vous puissiez démarrer votre projet du bon pied.

Qu'est-ce qu'une profileuse de toiture ?

Une profileuse est un type d'équipement utilisé pour créer de longues feuilles de métal continues. Ces machines sont généralement utilisées dans les industries de fabrication et de construction, car elles sont capables de créer rapidement et efficacement des produits métalliques tels que des panneaux de toiture.

Il existe de nombreux types de machines de profilage disponibles sur le marché, chacune conçue pour des applications spécifiques. Lors du choix d'une profileuse de toiture, il est important de prendre en compte le matériau que vous utiliserez, l'épaisseur du matériau et le rendement souhaité.

Types de machines de formage de rouleaux de toiture

UN rouleau de toiture formant la machine est un type d'équipement de construction utilisé pour créer des toits en métal. Il existe différents types de profileuses de toiture, chacune conçue pour un type de toiture spécifique. Les types les plus courants de profileuses de toiture sont :

- Machines à panneaux de toit en métal : Ces machines sont conçues pour créer des panneaux en métal pour les toits. Ils peuvent être utilisés pour créer des panneaux de n'importe quelle taille ou forme, et ils peuvent être conçus sur mesure pour répondre aux spécifications de n'importe quel projet.

- Machines à panneaux de tuiles : Ces machines sont conçues pour créer des panneaux de tuiles pour les toits. Ils peuvent être utilisés pour créer des panneaux de n'importe quelle taille ou forme, et ils peuvent être conçus sur mesure pour répondre aux spécifications de n'importe quel projet.

- Machines à panneaux de toit en bardeaux : Ces machines sont conçues pour créer des panneaux de bardeaux pour les toits. Ils peuvent être utilisés pour créer des panneaux de n'importe quelle taille ou forme, et ils peuvent être conçus sur mesure pour répondre aux spécifications de n'importe quel projet.

- Machines à panneaux de toit en ardoise : Ces machines sont conçues pour créer des panneaux en ardoise pour les toits. Ils peuvent être utilisés pour créer des panneaux de n'importe quelle taille ou forme, et ils peuvent être conçus sur mesure pour répondre aux spécifications de n'importe quel projet.

-

Machine à courber les panneaux de toiture à joint debout

Machine à courber les panneaux de toiture à joint debout -

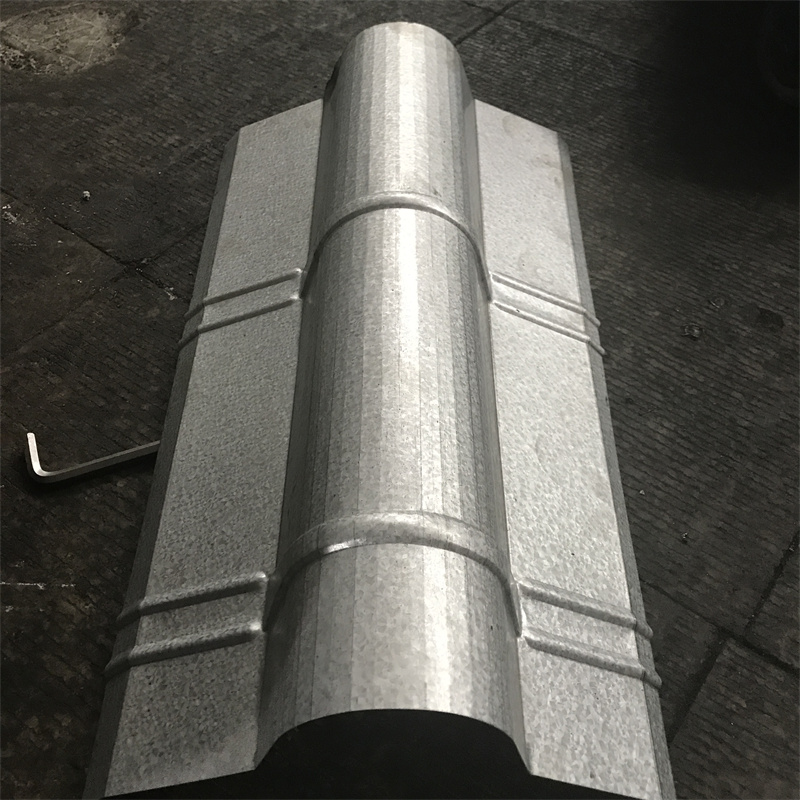

Machine de formage de rouleaux ondulés de baril

Machine de formage de rouleaux ondulés de baril -

Machine hydraulique à courber les tôles de toiture

Machine hydraulique à courber les tôles de toiture -

Machine de formage de panneaux de toiture par roulage à joint debout

Machine de formage de panneaux de toiture par roulage à joint debout -

Machine de formage de rouleaux de tuyau de descente

Machine de formage de rouleaux de tuyau de descente -

Rouleau de gouttière formant la machine

Rouleau de gouttière formant la machine -

Profileuse pour panneaux trapézoïdaux

Profileuse pour panneaux trapézoïdaux -

Ridge Cap Roll formant la machine

Ridge Cap Roll formant la machine -

Machine de formage de rouleaux de panneaux à double couche

Machine de formage de rouleaux de panneaux à double couche

comment choisir la machine de formage de rouleaux de toiture adaptée à vos besoins ?

Il y a quelques éléments que vous devez prendre en considération lors du choix d'une profileuse de toiture adaptée à vos besoins. Le premier est la vitesse à laquelle vous avez besoin que la machine fonctionne. Si vous avez une ligne de production à grande vitesse, vous aurez besoin d'une machine capable de suivre ce rythme. Un autre facteur à considérer est la taille et le poids des bobines que vous utiliserez.

Certaines machines ne sont conçues que pour manipuler des bobines légères, tandis que d'autres peuvent accueillir des bobines plus lourdes. Vous devez également décider si vous voulez une machine à commande manuelle ou une machine entièrement automatisée. Enfin, vous devez considérer le prix de la machine. Il existe des machines très chères sur le marché, mais il existe également des options très abordables.

Où acheter une machine de formage de rouleaux de toiture neuve ou d'occasion ?

Quand vient le temps d'acheter votre toiture neuve ou usagée forme rouleau machine, vous pouvez explorer plusieurs pistes pour trouver la bonne affaire. Voici quelques conseils pour savoir où acheter votre prochaine profileuse de toiture :

- Ventes aux enchères en ligne : les ventes aux enchères en ligne sont un excellent moyen de trouver une profileuse de toiture d'occasion à une fraction du prix d'une nouvelle. Cependant, il est important de faire vos recherches avant d'enchérir sur une enchère, car il y a toujours un risque d'escroquerie.

- Concessionnaires de machines d'occasion : Il existe de nombreux revendeurs de machines d'occasion réputés qui se spécialisent dans la vente de profileuses de toiture. Ces concessionnaires proposent généralement une large sélection de machines et peuvent souvent proposer des options de financement si nécessaire.

- Concessionnaires de machines neuves : Si vous recherchez les derniers modèles de profileuses de toiture, les concessionnaires de machines neuves sont la voie à suivre. Ces concessionnaires entretiennent généralement de bonnes relations avec les fabricants et peuvent proposer des prix compétitifs sur les nouvelles machines.

- Entrepreneurs en toiture : De nombreux entrepreneurs en toiture ont leurs propres machines de profilage qu'ils utilisent pour leurs projets. Si vous recherchez un modèle ou une taille de machine spécifique, il peut être préférable de contacter un couvreur local.

Conclusion

De nombreux facteurs doivent être pris en compte lors du choix d'une profileuse de toiture, mais si vous gardez ces points clés à l'esprit, vous serez sûr de trouver celle qui répond le mieux à vos besoins. Tout d'abord, considérez la taille et la forme des feuilles que vous utiliserez avec la machine. Deuxièmement, pensez à la vitesse à laquelle vous avez besoin que la machine fonctionne. Et enfin, assurez-vous de choisir une machine durable et facile à entretenir. Avec ces facteurs à l'esprit, vous êtes sûr de trouver la meilleure machine de profilage de toiture pour votre entreprise.

Foire aux questions (FAQ)

1) Quels profils une machine de formage par roulage pour toiture peut-elle produire ?

- Profils courants : trapézoïdal, ondulé, joint debout, toiture métallique nervurée, faîtières et panneaux de gouttière. De nombreuses lignes supportent des cassettes de changement rapide pour passer du trapézoïdal à l'ondulé sans démontage complet.

2) Quels matériaux et épaisseurs sont les mieux adaptés au formage par roulage de panneaux de toiture ?

- Bobines typiques : acier galvanisé (GI), galvalume (AZ), acier pré-peint (PPGI/PPGL) et aluminium. Pour la toiture, généralement 0,3–0,8 mm pour l'acier et 0,5–1,0 mm pour l'aluminium. Vérifiez la conception des passes de machine, le couple d'entraînement et la capacité du dérouleur pour la gamme d'épaisseurs.

3) Comment dimensionner le dérouleur et le redresseur pour mon application ?

- Adaptez la capacité du dérouleur au poids max de bobine (p. ex. 5–10 t) et à la largeur (généralement 914–1250 mm pour toiture). Pour bobines peintes, utilisez un éplucheur et un bras de retenue, contrôle de frein et un pince/redresseur avec rouleaux minimisant les marques pour protéger la peinture.

4) Quels facteurs affectent la vitesse de ligne et la production sur profileuses pour toiture ?

- Facteurs : complexité du panneau, poinçonnage/encoche, précision de coupe à longueur et matériau. Joint debout avec ourlet/encoche en ligne plus lent (12–25 m/min) que simple ondulé (25–60 m/min). Coupes volantes servo soutiennent des vitesses plus élevées avec tolérances de longueur plus serrées.

5) Comment assurer l'étanchéité à la pluie pour panneaux joint debout ?

- Choisissez des machines respectant les cibles ASTM E1646/E1680 pour infiltration d'eau/air ; assurez géométrie de joint précise, hauteur de nervure constante et fente de clip précise. Utilisez contrôle qualité en ligne — jauges de profil, micromètres de joint et tests d'assemblage d'échantillons selon specs du fabricant.

2025 Tendances de l'industrie

- Électrification et mises à niveau servo : Coupes et ajustements de supports tout électriques réduisent la maintenance hydraulique et améliorent la répétabilité.

- Systèmes qualité intégrés : Mesure vision/laser en ligne pour hauteur de nervure, largeur de panneau, cambre et score de risque de voilage.

- Évolution des revêtements : Adoption accrue de PVDF/FEVE et pigments toiture fraîcheur respectant ENERGY STAR et critères de réflexion CRRC.

- Gestion numérique des recettes : Connectivité OPC UA/MQTT liant PLC de profileuse à MES/ERP pour traçabilité et changements rapides.

- Machines joint debout portables : Formage sur site gagne des parts grâce aux économies de fret et longueurs sur mesure avec réduction des déchets.

Jalons 2025 pour les lignes de machines de formage par roulage pour toiture

| ICP | 2022 Typique | 2025 Meilleure catégorie | Facilitateurs/Notes |

|---|---|---|---|

| Vitesse de ligne (ondulé, m/min) | 20-35 | 35-60 | Cisaille volante servo, outillage de passes optimisé |

| Vitesse de ligne (joint debout, m/min) | 10–18 | 18-30 | Encoche en ligne + ourlet servo |

| Tolérance de longueur (± mm à 6 m) | ±2.0 | ±0.8-1.0 | Encodeurs haute résolution, compensation thermique |

| Temps de changement (profil, min) | 60-120 | 20-40 | Cassettes de changement rapide, préréglages numériques |

| Débris de démarrage (%) | 2.0-3.0 | 0.8-1.5 | Contrôle de recettes, réglage guidé |

| Consommation énergétique (kWh/1 000 m) | 70-95 | 45–65 | Moteurs IE4, variateurs de fréquence, modes veille intelligents |

| Taux de dommage peinture (ppm) | 800–1200 | 200–500 | Rouleaux à faible marquage, contrôle de tension |

Références autorisées :

- ASTM A653/A792 (galvanisé/galvalume) : https://www.astm.org

- Cool Roof Rating Council (CRRC) annuaire et données : https://coolroofs.org

- Critères ENERGY STAR toiture (réflectance/émittance) : https://www.energystar.gov

- OPC Foundation (OPC UA pour connectivité industrielle) : https://opcfoundation.org

- U.S. DOE AMO (guide efficacité moteurs/variateurs) : https://www.energy.gov/eere/amo

Derniers cas de recherche

Étude de cas 1 : Réduction du voilage sur panneaux joint debout PPGI via vision en ligne (2025)

Contexte : Un couvreur commercial produisant des panneaux joint debout PPGI 0,6 mm rapportait 4,2 % de plaintes clients dues au voilage et variation de largeur.

Solution : Intégration vision en ligne avec analyses hauteur de nervure et cambre ; mise à niveau vers rouleaux couronnés à faible marquage et ajout contrôle de tension en boucle fermée entre dérouleur et guide d'entrée.

Résultats : Réclamations voilage en baisse de 58 % ; CpK largeur panneau amélioré de 1,12 à 1,67 ; coûts de re-revêtement/retraitement réduits de 35 % ; vitesse de ligne passée de 16 à 22 m/min sans éraflures de peinture.

Étude de cas 2 : Cassettes de changement rapide boostent le débit pour profils mixtes (2024)

Contexte : Fabricant alternant quotidiennement trapézoïdal et ondulé perdait plus de 90 minutes par changement.

Solution : Mise en œuvre de cassettes de rouleaux à changement rapide et préréglages numériques liés à l'ERP ; ajout cisaille volante servo et vérification longueur laser.

Résultats : Temps de changement moyen réduit à 28 minutes ; chutes au démarrage passées de 2,6 % à 1,3 % ; production hebdomadaire en hausse de 18 % au même niveau d'effectifs.

Avis d'experts

- Sarah Nguyen, Directrice de la fabrication, NewTech Machinery

- « En 2025, le ROI le plus rapide pour les profileuses toiture est les coupes volantes servo plus recettes numériques. Vous obtenez une tolérance de longueur plus stricte et des changements 30–50 % plus rapides pour ateliers multi-profils. »

- Prof. Luis Carranza, Scientifique des matériaux, Université nationale de Córdoba

- « Les systèmes PVDF et substrats revêtus Zn–Mg permettent des calibres plus fins sans sacrifier la résistance à la corrosion, mais l'outillage doit être poli et couronné pour éviter les dommages cosmétiques à la peinture. »

- Jason Miller, Ingénieur senior en automatisation, The Bradbury Group

- « La connexion de l’automate à MES via OPC UA permet des premières pièces justes. Les retours en ligne sur largeur et hauteur de nervure ajustent automatiquement les positions de cages, réduisant les déchets de démarrage sous 1,5 %. »

Outils/ressources pratiques

- COPRA RF / COPRA ProfileScan (conception de rouleaux et mesure de profil en ligne) : https://www.datam.de

- UBECO PROFIL (logiciel de conception pour toiture) : https://www.ubeco.com

- Ressources NewTech Machinery sur joints droits portables : https://newtechmachinery.com

- Annuaire des produits CRRC pour toits frais : https://coolroofs.org/directory

- NIST Engineering Statistics Handbook (SPC pour contrôle longueur/largeur) : https://www.itl.nist.gov/div898/handbook

- Normes ASTM toiture/bardage (A653, A792, E1646/E1680) : https://www.astm.org

- Outil DOE Motor Systems pour optimisation énergétique : https://www.energy.gov/eere/amo

Note : Validez les benchmarks pour votre largeur de bobine, épaisseur, système de revêtement, géométrie de profil et codes/normes locaux avant achat ou modification de procédé. Demandez des FAT machine avec tests longueur/carré sur votre bobine réelle.

Dernière mise à jour : 2025-10-21

Changelog : Ajout de 5 FAQ ; insertion des tendances 2025 avec tableau de KPI ; inclusion de 2 études de cas récentes ; compilation d’opinions d’experts ; liste d’outils/ressources pratiques avec liens officiels

Prochaine date de révision et déclencheurs : 2026-04-21 ou plus tôt en cas de mise à jour ENERGY STAR/CRRC, sortie par les grands OEM de nouveaux systèmes servo cisaille ou cassettes, ou révision des tolérances des normes ASTM toiture