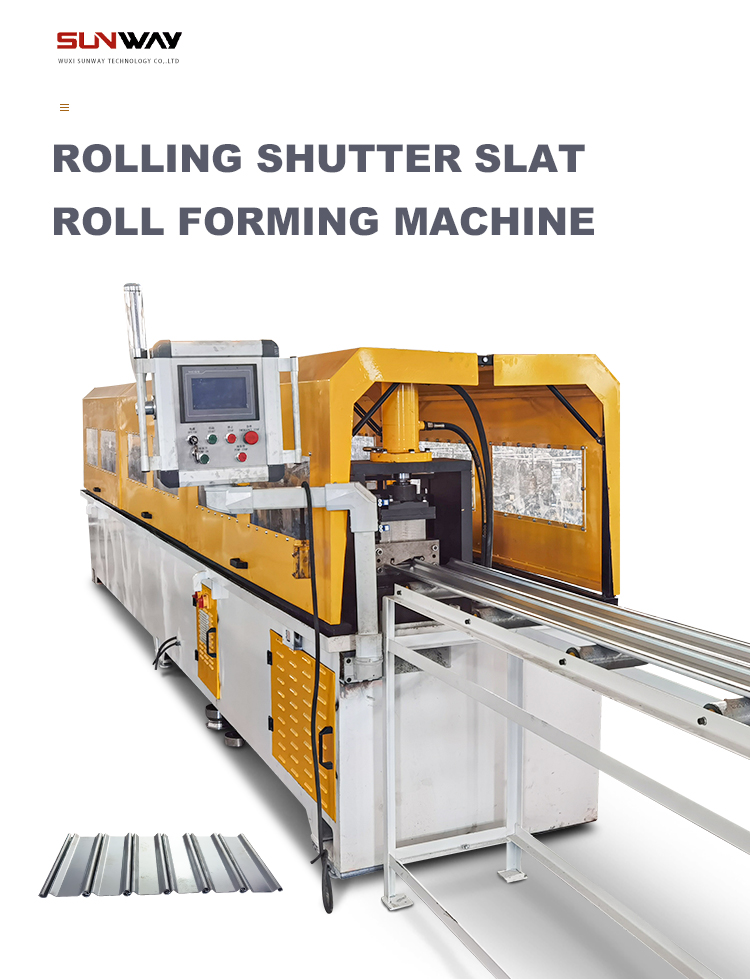

A perfiladora de cubierta es una pieza importante del equipo utilizado en la industria de fabricación de metal. Está diseñado para formar láminas de metal en paneles corrugados que luego se pueden utilizar para diversas aplicaciones, tales como techos, revestimientos y cubiertas. En este artículo, vamos a echar un vistazo en profundidad a lo que hace exactamente una máquina perfiladora de cubierta y cómo funciona.

Visión general de las perfiladoras de cubiertas

Una máquina perfiladora de chapa toma bobinas o chapas metálicas planas como entrada y las convierte en paneles ondulados como salida. El proceso consiste en doblar gradualmente la chapa metálica hasta obtener el perfil ondulado deseado a medida que pasa por una serie de estaciones de rodillos dentro de la máquina.

Los rodillos están diseñados para aplicar presión y crear curvas en lugares estratégicos a lo ancho de la chapa. A medida que la chapa pasa por cada estación de rodillos, el perfil se va definiendo hasta conseguir la forma ondulada final hacia el final de la máquina.

El perfilado permite una producción continua y eficaz de paneles ondulados. Es una alternativa rentable a otros procesos como el prensado o el estampado. Los rodillos pueden personalizarse fácilmente para producir paneles con distintas dimensiones y perfiles.

Componentes principales de una perfiladora de cubiertas

Una perfiladora de cubierta consta de tres secciones principales:

desenrollador

Aquí es donde se carga la bobina de metal plano. A continuación, el desenrollador introduce la bobina en la sección de perfilado a una velocidad y tensión uniformes. Garantiza que la chapa entre suavemente en los primeros rodillos de conformado.

Sección de conformado

Esta es la sección principal donde tiene lugar el perfilado propiamente dicho. Consta de varias estaciones de rodillos que moldean gradualmente el metal en el perfil ondulado deseado. El número y la configuración de los rodillos varían en función del diseño del perfil.

Cortador

Una vez que la chapa ondulada sale de la última estación de rodillos, llega a la cortadora. La cortadora cizalla el panel a la longitud deseada según las especificaciones introducidas en el sistema de control. Los paneles cortados se recogen en el lado de salida.

Cómo funcionan las perfiladoras de cubiertas

El principio de funcionamiento de una perfiladora de cubierta consta de tres fases clave:

1. Alimentación de hojas

El desenrollador situado en el extremo de entrada sujeta una bobina de chapa plana que debe conformarse. Alimenta la chapa de forma constante a la primera estación de rodillos para iniciar el proceso de perfilado. La velocidad de alimentación se controla electrónicamente para adaptarse a la velocidad de la sección de conformado.

2. Conformación de perfiles

Cuando la chapa entra en la sección de conformado, pasa entre una serie de estaciones de rodillos. Cada estación tiene un conjunto de rodillos diseñados para doblar la chapa de forma incremental según el perfil que se está produciendo. Los rodillos aplican una presión localizada en toda la anchura de la chapa para crear curvaturas precisas.

Las estaciones están alineadas de modo que la lámina pasa de un juego de rodillos al siguiente. A medida que pasa por cada estación, el grado de curvatura aumenta gradualmente hasta conseguir la forma ondulada final. El diseño de los rodillos, su posicionamiento y secuencia son fundamentales para lograr el perfil correcto.

3. Corte a medida

Tras pasar por la estación final de rodillos, la chapa conformada llega a la cortadora. En función de la longitud introducida, la cortadora cizalla la chapa transversalmente en las dimensiones de panel requeridas. A continuación, los paneles salen de la máquina, donde pueden recogerse para su posterior procesamiento si es necesario.

Programación y controles

Las modernas máquinas perfiladoras de tableros están equipadas con controladores lógicos programables (PLC). Esto permite a los operarios introducir parámetros clave como la anchura de la chapa, el grosor de la chapa, el perfil de ondulación y la longitud deseada del panel.

El PLC ajusta automáticamente la posición de los rodillos y la secuencia de corte en función de los datos introducidos. En algunas máquinas, el operario puede guardar recetas de formado para recuperarlas rápidamente en función de los tamaños de panel habituales.

Los precisos controles electrónicos supervisan y regulan la velocidad de alimentación de las hojas, la presión de los rodillos y la longitud de corte. Esto mejora la eficiencia, minimiza los errores y proporciona un resultado uniforme.

Factores clave en la conformación de perfiles

Hay algunos aspectos críticos que determinan la calidad del perfilado:

- Diseño de rodillos - El contorno del rodillo debe coincidir con la forma que se está formando en toda la anchura de la hoja. Cualquier desajuste puede provocar distorsiones.

- Presión del rodillo - Los rodillos deben aplicar una presión suficiente para doblar el metal sin dañarlo. Los niveles de presión se ajustan electrónicamente.

- Alineación de rodillos - Los rodillos deben estar alineados con precisión en cada estación para garantizar un plegado uniforme. Incluso una desalineación mínima puede afectar a la precisión del perfil.

- Lubricación de rodillos - Los rodamientos de rodillos deben estar bien lubricados para reducir la fricción al pasar la hoja. Una lubricación insuficiente puede dejar marcas en la hoja.

- Velocidad de moldeo - La velocidad de la máquina debe coordinarse con la velocidad de avance del material y la presión de los rodillos. Las velocidades altas pueden afectar a la calidad.

- Propiedades de los materiales - Factores como el grosor de la chapa, la calidad, el revestimiento y las tensiones internas influyen en la facilidad de conformado. Las máquinas se programan en consecuencia.

Aplicaciones de los paneles de cubierta perfilados

El perfilado de cubiertas permite una producción eficaz de paneles metálicos ondulados que tienen diversas aplicaciones estructurales:

- Tejados - Los paneles ondulados de acero galvanizado, aluminio u otros metales proporcionan resistencia, protección contra la intemperie y drenaje.

- Revestimiento - El revestimiento arquitectónico de paredes con paneles estriados es una solución exterior atractiva y duradera.

- Suelos - Los suelos de chapa ondulada se utilizan mucho en entreplantas, pasarelas, plataformas y escaleras.

- Techos - Los paneles ondulados decorativos del techo mejoran la estética y pueden ocultar el cableado, los conductos y las tuberías.

- Tabiquería - Los paneles de pared metálicos estriados son una forma práctica de crear tabiques y cerramientos.

- Cubiertas estructurales - En los edificios, el entarimado enrrollado actúa como encofrado para losas de hormigón y proporciona resistencia compuesta.

Ventajas de utilizar una perfiladora de cubiertas

El uso de una perfiladora de cubiertas tiene varias ventajas:

- Procesamiento continuo con altos volúmenes de producción en comparación con otros métodos.

- Posibilidad de crear diferentes perfiles de ondulación cambiando los rodillos.

- Ajustable para manipular bobinas/planchas metálicas de anchura y grosor variables.

- Los controles automatizados y el almacenamiento de recetas mejoran la eficacia y la coherencia.

- Menor coste en comparación con procesos como el prensado o el estampado.

- Mínima generación de chatarra, ya que el perfil se forma gradualmente.

- Formación cerrada más segura con menos riesgos que las operaciones abiertas.

- Tamaño compacto que requiere menos espacio en el suelo.

- Fácil de integrar con otros procesos posteriores como corte, impresión, troquelado, etc.

Conclusión

Una perfiladora de cubierta es un equipo indispensable para producir con eficacia paneles metálicos ondulados. Puede manejar grandes volúmenes de producción y ofrece flexibilidad en cuanto al grosor del material, el diseño del perfil y el tamaño del panel. Los controles automatizados permiten recetas preprogramadas para diferentes perfiles que los operarios pueden seleccionar rápidamente. El proceso gradual de perfilado da como resultado una excelente precisión del perfil con una mínima generación de desechos. Con ventajas como el bajo coste, la alta productividad y la flexibilidad del proceso, el perfilado de cubiertas se utiliza ampliamente en todos los sectores para fabricar tejados ondulados, revestimientos, suelos y cubiertas estructurales.

Preguntas más frecuentes

¿Qué materiales pueden conformarse en una perfiladora de cubiertas?

Las perfiladoras de cubiertas pueden trabajar con una amplia gama de metales, como acero dulce, acero inoxidable, aluminio, cobre y titanio. Los materiales más utilizados son el acero galvanizado, el acero recubierto de zinc-aluminio y el aluminio.

¿Cuál es la gama de espesores de metales que pueden procesar estas máquinas?

Una perfiladora de cubierta estándar puede procesar fácilmente bobinas y chapas metálicas de entre 0,4 mm y 3 mm de grosor. Existen máquinas para trabajos pesados que pueden conformar materiales de hasta 6 mm de grosor.

¿Cuáles son los perfiles ondulados más comunes producidos en estas máquinas?

Algunos de los perfiles más populares son los trapezoidales o en forma de U invertida, los sinusoidales o en forma de arco, los corrugados angulares en forma de V o U, los perfiles acanalados curvados y muchas otras formas personalizadas.

¿Cómo se cambian los rodillos para crear distintos perfiles ondulados?

La mayoría de las perfiladoras de cubierta permiten cambiar rápidamente los rodillos mediante sistemas de casetes. Las estaciones de rodillos premontadas con diferentes perfiles pueden intercambiarse desde el lateral mediante carriles guía y cierres. Esto reduce el tiempo de inactividad entre cambios de perfil.

¿Se puede integrar una perfiladora de cubiertas con una línea de corte longitudinal?

Sí, muchos fabricantes ofrecen soluciones integradas que combinan una línea de corte longitudinal de bobinas metálicas con la perfiladora de cubierta. Esto permite utilizar directamente bobinas estrechas preprocesadas para el perfilado.

¿Qué mantenimiento requiere una perfiladora de cubiertas?

El mantenimiento rutinario implica la lubricación de los rodillos, la inspección de los rodillos formadores, la comprobación de los sistemas electrónicos y la recalibración de los sensores. El mantenimiento anual requiere una inspección más exhaustiva de los componentes y las reparaciones o sustituciones necesarias. Un mantenimiento adecuado aumenta la longevidad y el rendimiento.

¿Qué aspectos de seguridad deben tenerse en cuenta al utilizar una perfiladora de cubiertas?

Entre las medidas de seguridad fundamentales se incluyen: instalar protecciones alrededor de las piezas móviles, como los rodillos, garantizar una correcta conexión a tierra de la máquina, activar los enclavamientos de las puertas, probar los botones de parada de emergencia y proporcionar a los operarios equipos de protección. La máquina sólo debe ser manejada por personal debidamente formado.

¿Cuál es el ritmo de producción típico de estas máquinas?

La velocidad de producción depende de la complejidad del diseño del perfil, pero suele variar entre 10 y 45 metros por minuto. Es posible alcanzar velocidades superiores en máquinas de construcción más robusta. Los perfiles sencillos pueden producirse más rápido que los diseños muy complejos.

¿Cómo se controla la longitud de corte en una perfiladora de cubierta?

El operador de la máquina introduce la longitud de corte deseada a través de la interfaz de la pantalla táctil. Estos datos se transmiten al controlador programable, que envía una señal a la cortadora para que corte el panel a la longitud especificada. Los sistemas más avanzados permiten introducir longitudes de corte para cada panel individual.

¿Cuáles son las ventajas de los controles programables automatizados?

Los controles automatizados a través de un PLC permiten al operario seleccionar rápidamente recetas preprogramadas. Los parámetros de funcionamiento se ajustan instantáneamente para diferentes perfiles y grosores de material. Esto mejora la eficacia y la precisión y reduce los tiempos de preparación. La supervisión electrónica de todas las funciones críticas de conformado y corte permite obtener resultados de calidad constante.

Preguntas más frecuentes (FAQ)

1) ¿Qué calidades y espesores son los mejores para los perfiles de suelos compuestos?

- Común: ASTM A653/A653M SS Grado 50 (340 MPa) u 80 (550 MPa) con revestimiento G90/Z275 en 0,75-1,2 mm. Para losas de gran resistencia, hasta 1,6 mm. La cubierta de aluminio es poco frecuente para losas estructurales, pero se utiliza para cubiertas de tejados.

2) ¿Cómo manipulan las perfiladoras de cubiertas el gofrado y los pernos de cizalladura?

- Las nervaduras/indentaciones de gofrado se forman con pasadas dedicadas o rodillos moleteados antes de la calibración final. Los pernos de cizallamiento no se aplican en la línea; en su lugar, la cubierta se suelda/perfora posteriormente in situ o en una estación independiente conforme a las disposiciones AISC/EN.

3) ¿Puedo integrar el prepunzonado (solapas, ranuras de suspensión, orificios de servicio) en línea?

- Sí. Las unidades de servopunzonado antes del conformado garantizan el registro del orificio al corrugado. Utilice la sincronización de visión/codificador para mantener una tolerancia posicional de ±0,8-1,5 mm a 20-35 m/min.

4) ¿Qué tolerancias debo tener en cuenta para los paneles de cubierta estructurales?

- Mejores prácticas típicas: anchura ±1,5 mm, altura del nervio ±0,8 mm, rectitud ≤1,0 mm por 2 m, peralte ≤1,0 mm por 3 m, longitud de corte ±1,5 mm a 3 m, daños en el revestimiento <0,5% de los paneles.

5) ¿Cómo puedo reducir la decoloración por aceite y el rayado de la pintura en las cubiertas de tejado prepintadas?

- Utilice rodillos de bajo Ra (Ra ≤0,4 μm), guías de entrada coronadas, protección de película, lubricantes de microemulsión, tensión de banda controlada y rascadores de fieltro limpios. Reduzca la velocidad de la línea durante el conformado de radios estrechos.

Tendencias del sector en 2025

- Cambios sin herramientas: Los sistemas de posicionamiento de rodillos y cassettes controlados por recetas reducen los cambios de perfil a 15-25 minutos para las líneas de perfiladoras de cubierta.

- Análisis de calidad en línea: los sistemas de visión y láser 2D/3D miden la altura de los nervios, la profundidad del relieve y la longitud de corte en tiempo real; el SPC reduce los desechos de arranque en un 30-50%.

- Cambio de calibre fino de alta resistencia: Adopción de aceros recubiertos de Zn-Mg de 550-700 MPa (por ejemplo, ZM120-ZM200) que logran un rendimiento similar con un calibre más ligero.

- Optimización energética: Los motores IE4, los accionamientos regenerativos y el ralentí inteligente reducen entre 15 y 25% kWh por cada 1.000 m de cubierta producida.

- Transferencia de datos BIM/IFC: Las máquinas exportan la geometría de los paneles y los mapas de taladros para importarlos directamente a Tekla/Revit y agilizar el detallado y el montaje.

- Seguridad y ergonomía: Más líneas se suministran de serie con circuitos de seguridad PL-d/e, protecciones con enclavamiento y cortinas fotoeléctricas.

Parámetros de rendimiento para 2025 de las líneas de perfilado de cubiertas

| KPI (suelo estructural/tejado) | 2023 Típico | 2025 Los mejores de su clase | Referencia/Notas |

|---|---|---|---|

| Tiempo de cambio (casete de perfil) | 60-120 min | 15-25 min | Servo + quick-cassette |

| Chatarra de arranque (%) | 3.0-5.0 | 1.0-2.0 | Visión + SPC |

| Tolerancia de longitud a 6 m (± mm) | 3.0 | 1.2-1.8 | Codificadores duales + compresor térmico |

| Tolerancia de la altura de la costilla (± mm) | 1.2 | 0.5-0.8 | Medidores de altura láser |

| Energía (kWh/1.000 m) | 70-110 | 55-80 | IE4 + VFD de regeneración |

| Eficacia global de los equipos (OEE) | 62-72% | 78-85% | SMED + mantenimiento predictivo |

Fuentes y normas indicativas:

- ASTM A653/A653M (acero revestido), EN 10346: https://www.astm.org; https://standards.iteh.ai

- Ref. de diseño conformado en frío AISI S310/S240: https://www.buildusingsteel.org

- Fabricación avanzada del DOE de EE.UU. (eficiencia de motores/VFD): https://www.energy.gov/eere/amo

- ISO 13849 (seguridad de las máquinas), interoperabilidad OPC UA: https://www.iso.org; https://opcfoundation.org

Últimos casos de investigación

Caso práctico 1: Reducción de la chatarra mediante el control del perfil de la cubierta guiado por visión (2025)

Antecedentes: Un fabricante norteamericano de tableros compuestos de 76 mm (3 pulg.) observó una elevada chatarra de arranque (4,2%) y una variación de la altura de los nervios a 28 m/min.

Solución: Triangulación láser en línea para la altura del nervio y la profundidad del relieve, ajuste del paso en bucle cerrado mediante servoatornilladores y compensación adaptativa de la longitud de corte basada en la deriva térmica.

Resultados: La chatarra de arranque se redujo a 1,6%; el CpK de altura de costilla mejoró de 1,05 a 1,62; la tolerancia de longitud se ajustó de ±2,8 mm a ±1,6 mm a 6 m; OEE +9%.

Caso práctico 2: Cubierta de tejado ligera con adopción de acero Zn-Mg (2024)

Antecedentes: Una línea de cubiertas para tejados de la UE pretendía reducir el coste de los materiales y mejorar la resistencia a la corrosión costera sin sacrificar las tablas Span/Load.

Solución: Cambio del grado 50 G90 (Z275) al acero ZM120 de 550 MPa; actualización de la compensación de la recuperación elástica de los rodillos; validación mediante ensayos de corrosión cíclica y por niebla salina según la norma EN ISO 9227.

Resultados: Calibre reducido de 1,0 mm a 0,9 mm (ahorro de masa ≈10%); rendimiento de corrosión en campo proyectado +2-3x frente a G90 en C4/C5 marino; sin cambios en los límites de deflexión de servicio.

Opiniones de expertos

- Dra. Priya Menon, Ingeniera metalúrgica superior, ArcelorMittal R&D

- "Los aceros de alta resistencia recubiertos de Zn-Mg permiten a los fabricantes de cubiertas reducir el calibre manteniendo la vida útil frente a la corrosión, algo especialmente importante para las líneas de cubiertas de tejados costeros".

- Jason Hale, Vicepresidente de Automatización, The Bradbury Group

- "Para las máquinas de perfilado de cubierta, el retorno de la inversión más rápido es el servoposicionamiento basado en recetas combinado con la visión en línea. Obtenga mejoras apreciables en la precisión de la longitud y la uniformidad de la geometría de los nervios".

- Marco Bellini, Jefe de Producto, Dallan S.p.A.

- "Los sistemas de cambio rápido de casetes, combinados con el control digital de la corona, pueden reducir los cambios a menos de 20 minutos sin comprometer la calidad del primer artículo".

Herramientas prácticas/Recursos

- COPRA RF y COPRA FEA RF para el diseño del paso de cubierta y la simulación del springback: https://www.datam.de

- Software de diseño de rodillos UBECO PROFIL: https://www.ubeco.com

- Manual de estadísticas de ingeniería del NIST (SPC, Cp/CpK): https://www.itl.nist.gov/div898/handbook

- Guías y referencias de diseño de cubiertas de acero conformado en frío AISI: https://www.buildusingsteel.org

- AISC Steel Construction Manual (diseño de losas mixtas): https://www.aisc.org

- Guía de seguridad de máquinas ISO 13849: https://www.iso.org

- Fundación OPC (especificaciones OPC UA para la integración de líneas): https://opcfoundation.org

- Recursos de eficiencia de los sistemas de motor del DOE AMO: https://www.energy.gov/eere/amo

Consejo del editor: Elabore una lista de comprobación para la inspección de la primera pieza de los perfiles de cubierta que incluya la altura de las nervaduras, la profundidad del relieve, el ajuste del enclavamiento (si procede), la anchura, la rectitud, la curvatura, la integridad del revestimiento y la longitud de corte; etiquete los resultados con el ID de la bobina, el grado, el límite elástico y la receta de la máquina para garantizar la trazabilidad.

Última actualización: 2025-10-21

Registro de cambios: Se han añadido 5 nuevas preguntas frecuentes, un análisis de tendencias de 2025 con una tabla de indicadores clave de rendimiento, dos estudios de casos recientes, puntos de vista de expertos y herramientas/recursos curados relevantes para las operaciones de las máquinas de perfilado de cubiertas.

Próxima fecha de revisión y desencadenantes: 2026-04-21 o antes si se actualizan las normas de acero ASTM/EN, se publican nuevas hojas de datos de productos Zn-Mg o se dispone de actualizaciones significativas de visión/servo OEM