A máquina perfiladora de tejas vidriadas es un importante equipo utilizado para la fabricación de tejas entrelazadas con un revestimiento protector esmaltado. Esta guía ofrece una visión completa de las perfiladoras de tejas esmaltadas y abarca su funcionamiento, tipos, aplicaciones, especificaciones, factores de selección, instalación, funcionamiento, mantenimiento y mucho más.

Visión General de la Máquina Perfiladora de Teja Acristalada

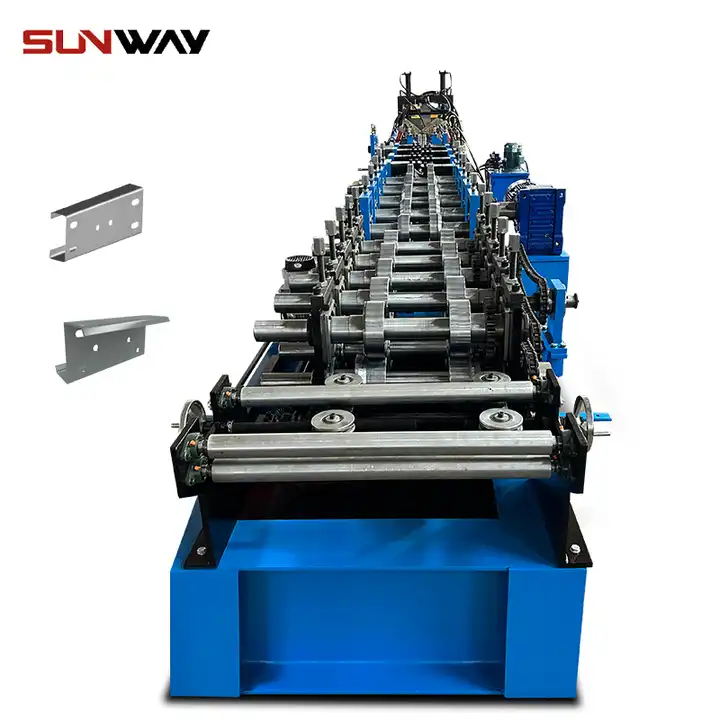

Una perfiladora de tejas esmaltadas está diseñada para transformar bobinas metálicas en tejas entrelazadas conformadas que luego se recubren con un acabado esmaltado.

¿Qué son las tejas acristaladas?

Las tejas esmaltadas son tejas entrelazadas con un acabado cerámico esmaltado. El esmalte proporciona un acabado protector, impermeable y decorativo sobre la teja metálica conformada.

Principio de Trabajo de la Máquina Perfiladora de Teja de Vidrio

Una perfiladora de tejas esmaltadas toma como entrada una bobina metálica y la convierte en tejas perfiladas pasando por estaciones de perfilado consecutivas. A continuación, las tejas perfiladas se recubren con esmalte antes de cortarse y apilarse.

Procesos clave:

- Alimentación de bobinas

- Perfilado progresivo de tejas

- Aplicación de la capa de esmalte sobre azulejos

- Corte de baldosas individuales según la longitud

- Apilado de baldosas acabadas

Las máquinas avanzadas permiten cambiar rápidamente a diferentes tamaños y perfiles de baldosas.

Tipos de perfiladoras de tejas vidriadas

Las perfiladoras de tejas vidriadas están disponibles en diferentes configuraciones:

Basado en la automatización

- Manual

- Semiautomático

- Control PLC totalmente automático

En función de la velocidad de producción

- Baja velocidad: hasta 10 m/min

- Velocidad media: 10 - 30 m/min

- Alta velocidad: Más de 30 m/min

Según el tipo de baldosa

- Perfil de baldosa plana encajable

- Perfil de baldosa romana encajable

- Perfiles de baldosas a medida

Según el método de acristalamiento

- Acristalamiento manual por pulverización

- Acristalamiento automático de rodillos/cortinas

- Revestimientos de esmalte de fluorocarbono para mayor durabilidad

Basado en el tratamiento

- Sólo perfilado

- Línea de perfilado + acristalado

- Sistema integrado de perfilado a paletizado

Aplicaciones de las tejas vidriadas fabricadas mediante perfilado

Las tejas vidriadas fabricadas mediante perfilado encuentran aplicación en:

- Cubiertas residenciales para casas, villas y apartamentos

- Edificios comerciales como oficinas, tiendas, albergues, etc.

- Cubierta de almacenes, graneros y garajes

- Retejado y sustitución de tejas viejas

- Estructuras temporales y cubiertas de naves de exposición

- Elementos decorativos en cubiertas y viviendas

- Elementos de evacuación de aguas pluviales del tejado y canalones

Las tejas esmaltadas ofrecen durabilidad, acabado decorativo e impermeabilidad para las necesidades de techado.

Especificaciones de la máquina perfiladora de tejas vidriadas

Las perfiladoras de tejas vidriadas están disponibles con diferentes especificaciones en función de las necesidades de producción:

| Especificaciones | Alcance típico |

|---|---|

| Velocidad de producción | 10 - 50 m/min |

| Ancho de la baldosa | 300 - 1000 mm |

| Grosor de la baldosa | 0,35 - 1 mm |

| Ancho de bobina | Hasta 1250 mm |

| Grosor de la bobina | 0,30 - 0,8 mm |

| Estaciones de formación | 16 – 24 |

| Consumo de energía | 15 - 40 kW |

| Tensión | 380 V, 50 Hz, trifásico |

| Peso de la máquina | 8000 - 15000 kg |

| Tamaño de la máquina | 10 - 25 m Largo x 3 - 4 m Ancho |

Estos parámetros pueden personalizarse en función de los requisitos específicos de producción.

Normas de diseño y funcionamiento

Las perfiladoras de tejas vidriadas deben cumplir ciertas normas de diseño:

- Robusta estructura de acero con bancadas de encofrado niveladas con precisión

- Herramientas de rodillo endurecidas para una mayor vida útil

- Desenrollador motorizado multieje para una alimentación suave

- Motores de CA independientes para un conformado controlado

- Estaciones automáticas de fresado de cantos y punzonado

- Sistema hidráulico de prensado y punzonado de baldosas

- Estaciones de formado ajustables para cambios rápidos de tamaño

- Protección del operario

Los módulos de aplicación del acristalamiento deben disponer de un marco adecuado.

Elegir un Máquina Perfiladora de Teja Acristalada Fabricante

He aquí algunos consejos para elegir un buen fabricante de perfiladoras de tejas esmaltadas:

| Parámetros | En qué fijarse |

|---|---|

| Experiencia | Número de años en el negocio, historial probado |

| Producción | Fabricación propia con control de calidad |

| personalización | Posibilidad de adaptar la máquina a las necesidades |

| Calidad | Automatización avanzada para una calidad constante |

| Certificación | Certificaciones ISO 9001 y CE |

| Servicio de asistencia | Instalación, puesta en marcha y formación de operadores |

| Costo | Precios y condiciones de pago competitivos |

| Inventario | Modelos listos para una entrega más rápida |

| Ubicación | Distancia para apoyo logístico y de servicios |

- Comprobación de azulejos de muestra de la máquina para garantizar la calidad

- Garantizar la disponibilidad de piezas de repuesto y asistencia técnica

- Comparar costes, ritmo de producción y plazos de entrega

- Si es posible, inspeccione las instalaciones de fabricación de las máquinas

- Elija un fabricante de confianza

Esto ayuda a obtener máquinas perfiladoras de tejas vidriadas de alto rendimiento según las necesidades.

Instalación de la máquina perfiladora de tejas vidriadas

Una instalación correcta es importante para el buen funcionamiento de una línea de perfilado de tejas vidriadas:

- Preparar cimientos de hormigón nivelados según los planos de distribución

- Colocar los componentes de la máquina utilizando grúas/carretillas elevadoras

- Ensamblar las secciones de perfilado, el desenrollador y la unidad de presión según los planos.

- Instalación de las estaciones de prensado, troquelado y estampado de azulejos

- Conecte los motores eléctricos, los controles y el sistema hidráulico según el manual.

- Cablear los interruptores eléctricos, los accionamientos y los sensores.

- Instale una protección de seguridad alrededor de los componentes móviles

- Comprobar los niveles de lubricación de todos los sistemas de engranajes

- Probar la máquina y realizar los ajustes necesarios

La instalación correcta según las recomendaciones del fabricante es fundamental.

Funcionamiento y Operación de la Máquina Perfiladora de Teja Acristalada

El funcionamiento de una perfiladora de tejas vidriadas implica estos pasos clave:

Comprobaciones y ajustes previos

- Compruebe el cableado eléctrico, el sistema hidráulico y la lubricación.

- Ajustar la tensión del freno del desenrollador según el medidor de baldosas

- Ajuste los rodillos en cada estación para que el material fluya correctamente

- Ajuste de la longitud de corte en función del tamaño del azulejo

- Ajuste las boquillas de pulverización de acristalamiento según la anchura de la baldosa

- Comprobar que la bomba de esmalte, las válvulas y los cabezales de pulverización están listos.

- Limpiar cualquier resto de material o residuo en la línea

Arrancar la máquina

- Encienda los accionamientos de la máquina en modo jog

- Ponga en marcha el desenrollador para alimentar la bobina de metal a través de estaciones

- Aumentar gradualmente la velocidad de producción hasta los niveles establecidos

- Iniciar el sistema de pulverización de esmalte y ajustar la presión de la pintura

- Ajuste las cuchillas de corte para cortar los bordes si es necesario

- Comprobar la calidad de las baldosas y optimizar el conformado gradualmente

- Iniciar el apilador automático una vez estabilizada la línea

Durante el funcionamiento

- Supervisar la línea para detectar atascos o problemas de ruido y detenerla si se producen

- Realizar controles de calidad periódicos de las dimensiones de los azulejos

- Garantizar la lubricación adecuada de todos los componentes móviles

- Supervisar el diámetro de la bobina y planificar el cambio de bobina del desbobinador

- Inspeccionar el patrón de pulverización y la cobertura de la boquilla de acristalamiento

- Retoque del acabado de la superficie de la baldosa si es necesario

- Elimine cualquier resto o baldosa acumulada en la línea.

Cerrar

- Detenga el desenrollador y deje que el material salga de la línea.

- Apagar las bombas de acristalamiento y soplar los conductos.

- Reducir gradualmente la velocidad a cero y apagar los motores

- Limpie a fondo la máquina antes del próximo uso

Seguir los procedimientos recomendados es clave para un funcionamiento óptimo.

Mantenimiento de las perfiladoras de tejas vidriadas

Las actividades regulares de mantenimiento preventivo garantizan el funcionamiento continuo de la línea de perfilado de tejas vidriadas:

| Actividad | Frecuencia | Método |

|---|---|---|

| Limpieza | Diario | Elimine las incrustaciones de azulejos y esmalte, el polvo y los restos. |

| Inspección | Diario | Comprobación de fugas, ruidos anormales |

| Lubricación | Semanal | Engrasar cojinetes, engranajes, lubricar la cadena |

| Inspección de rodillos | Mensualmente | Comprobar el desgaste del contorno, sustituir si es necesario |

| Inspección del accionamiento | Mensualmente | Comprobar la tensión de las cadenas/cinturones, ajustar/sustituir |

| Hidráulica | Trimestral | Comprobación de fugas en cilindros y tuberías |

| Electricidad | Semestral | Comprobar conexiones sueltas, aislamientos |

| Calibración | Anualmente | Calibrar sensores de presión, controladores |

- Mantener calendarios preventivos diarios, semanales y mensuales.

- Programar un mantenimiento más prolongado durante las paradas

- Mantenga en stock suficientes repuestos como rodillos, juntas y correas.

- Formar a los técnicos en los procedimientos de mantenimiento de los equipos

- Seguimiento de las horas de funcionamiento de la máquina y de los registros de mantenimiento

Un mantenimiento adecuado mejora la vida útil de los equipos y evita tiempos de inactividad.

Resolución de problemas comunes en las perfiladoras de tejas vidriadas

Algunos problemas comunes a los que se enfrentan las máquinas perfiladoras de tejas vidriadas son:

| Edición | Posibles causas | Soluciones |

|---|---|---|

| Atasco de bobina | Ajuste incorrecto del freno del desenrollador Rodillos desgastados Daños en los bordes | Ajustar el freno del desbobinador Sustituir los rodillos formadores desgastados Utilice bobinas con bordes recortados |

| Distorsión de baldosas | Separaciones inadecuadas entre rodillos Desalineación de la estación | Reajustar los espacios entre rodillos Realinear los niveles de la sección de encofrado |

| Goteo de glaseado | Presión de pulverización inadecuada Boquilla obstruida | Ajustar la presión de la bomba de esmalte Boquillas limpias |

| Vibración de la máquina | Pernos de cimentación sueltos Caja de cambios desalineada | Apriete los tornillos de los cimientos Realinear la caja de cambios y los ejes |

| Fuga de aceite hidráulico | Daños en las juntas Rotura de manguera | Identificar y sustituir la junta dañada Sustituir manguera rota |

El análisis de las causas profundas y la corrección de las deficiencias pueden resolver los problemas habituales de las máquinas.

Mejorar la productividad de Máquinas perfiladoras de tejas vidriadas

Algunas formas de mejorar la productividad de las perfiladoras de tejas vidriadas son:

- Optimice la velocidad de la línea reduciendo los cuellos de botella

- Programe cambios de tamaño rápidos para maximizar las tiradas de producción

- Automatizar procesos posteriores como el apilado y el envasado

- Garantizar una calidad constante de las bobinas metálicas de entrada

- Formar a los operadores en los procedimientos operativos normalizados

- Realice un mantenimiento preventivo periódico para minimizar el tiempo de inactividad

- Utilizar sensores IoT para la supervisión y el diagnóstico a distancia

- Analizar los motivos de los tiempos de inactividad y abordar los puntos débiles

- Mantenga un inventario de repuestos suficiente para reducir el tiempo de inactividad

- Actualizar la máquina con las últimas funciones automatizadas

Las iniciativas adecuadas pueden mejorar significativamente la productividad de las líneas de perfilado de tejas vidriadas.

Preguntas frecuentes

P: ¿Cuál es la capacidad de producción de estas máquinas?

R: La capacidad de producción depende de la velocidad y de los perfiles; normalmente, en torno a 400-800 azulejos/hora para máquinas de velocidad media.

P: ¿Cuáles son las actividades de mantenimiento periódico necesarias?

R: El mantenimiento incluye la limpieza, lubricación, inspección y sustitución de rodillos, juntas, correas y cadenas según el programa.

P: ¿Cuál es la precisión típica de estas máquinas?

R: Las máquinas avanzadas con servocontrol pueden alcanzar una precisión dimensional de hasta ±0,5 mm y una precisión angular de hasta ±1°.

P: ¿Qué consumibles se necesitan durante el funcionamiento?

R: Se necesitan bobinas de metal, pintura de esmalte, lubricantes, aceite hidráulico y piezas de repuesto como correas y juntas.

P: ¿Cuál es la vida útil típica de estas máquinas?

R: Con un mantenimiento adecuado, puede durar entre 15 y 20 años.

P: ¿Qué factores influyen en el precio de estas máquinas?

R: La velocidad, el nivel de automatización, la gama de tamaños de las baldosas y los accesorios opcionales influyen en el coste total.

P: ¿Cuál es el consumo eléctrico típico?

R: El consumo de energía suele ser de 15-40 kW en función del tamaño y la configuración de la máquina.

P: ¿Qué tipo de asistencia se ofrece para la instalación?

R: Los fabricantes proporcionan directrices de instalación, planos, asistencia técnica y formación para los operarios.

P: ¿Cuál es el plazo de entrega habitual?

R: Los modelos estándar listos tardan 1-2 meses, mientras que las máquinas personalizadas tardan 3-4 meses en entregarse.

Conclusión

La perfiladora de tejas esmaltadas es un equipo eficiente que permite la producción automatizada de tejas entrelazadas con acristalamiento protector en varios tamaños. Esta guía ha proporcionado una visión completa de todos los aspectos relevantes de la selección, instalación, funcionamiento y mantenimiento de la perfiladora de tejas acristaladas para maximizar la productividad y la calidad del producto.

Preguntas más frecuentes (FAQ)

1) Can a Glazed Roof Tile Roll Forming Machine run both steel and aluminum coils without changing rolls?

- Yes, if the roll tooling is designed for dual-material use and clearances are adjustable. For aluminum (0.35–0.6 mm), use softer forming radii, lower line tension, and non-marring polyurethane support rolls at critical passes.

2) How do I eliminate “fish-scale” defects and pinholes in the glaze layer?

- Control substrate cleanliness (EN 10169/ISO 8501-1), maintain glaze viscosity (20–30 s Ford Cup #4 at 23°C), use electrostatic assist or curtain coating for uniform wet film, and add a 60–80°C flash-off zone before final cure.

3) What is the best cutting method for premium edge quality on profiled tiles?

- Servo flying shear with carbide or HSS-coated blades and active vibration damping. For pre-painted coils, a non-contact laser marker plus mechanical shear prevents paint chipping compared to abrasive cutting.

4) How fast can changeovers be between Roman and flat interlocking profiles?

- With cassette-type roll tooling, digital recipe recall, and quick-connect glazing manifolds, 20–35 minutes is achievable; traditional manual changeovers often take 90–150 minutes.

5) What are realistic tolerances for tile length and emboss depth in 2025 lines?

- Length: ±0.5–0.8 mm (3σ) at 10–30 m/min; emboss depth repeatability: ±0.1–0.2 mm with closed-loop hydraulic or servo press control and inline laser/vision gauging.

Tendencias del sector en 2025

- Shift to all-electric presses and cutters: 15–25% energy reduction versus hydraulic systems and lower maintenance.

- Growth of PV-ready tiles: Pre-punched, concealed-clip features for mounting lightweight solar laminates.

- Wider adoption of Zn-Mg (ZM) and Al-Zn coatings beneath glaze to extend corrosion life in coastal and industrial zones.

- Inline quality analytics: Vision + laser metrology storing SPC against coil and batch IDs for full traceability.

- Low-VOC and fluoropolymer hybrid glazes: Improved UV retention, targeting >15-year color/gloss warranties.

2025 Benchmarks for Glazed Roof Tile Roll Forming Lines

| Metric (0.35–0.6 mm coated steel/aluminum) | 2023 Típico | 2025 Los mejores de su clase | Notas |

|---|---|---|---|

| Velocidad de línea (m/min) | 10-30 | 30–50 | Dependent on embossing dwell/glaze flash-off |

| Tolerancia de longitud (3σ, mm) | ±1.0-1.5 | ±0.5-0.8 | Laser length + thermal compensation |

| Tiempo de cambio (perfil) | 60-120 min | 20-35 min | Herramientas de casete + preajustes automáticos |

| Chatarra de arranque (%) | 2.5-4.0 | 1.0–1.8 | Recipe control + vision QC |

| Energía (kWh/1.000 m) | 60-85 | 40–60 | All-electric actuation |

| Gloss retention @ 5 years (Δ60° GU) | −15 to −25 | −5 to −10 | Fluoropolymer or PVDF-hybrid glaze |

| OEE (%) | 60-75 | 80-90 | PdM + SMED + sólido plan PM |

Key standards and references:

- EN 10346 (continuous hot-dip coated steel), EN 10169 (organic coated steel): https://standards.cen.eu

- ASTM A792/A755 (Al-Zn coated and prepainted steel): https://www.astm.org

- World Steel Association corrosion and coatings guidance: https://worldsteel.org

- U.S. DOE AMO (motores/accionamientos eficientes): https://www.energy.gov/eere/amo

- PVDF coatings technical notes (Kynar): https://www.kynar.com

Últimos casos de investigación

Case Study 1: Upgrading to All-Electric Press and Vision QC for Roman Tiles (2024)

Background: A mid-size roofing OEM struggled with glaze edge chipping and ±1.4 mm length variability at 22 m/min on 0.5 mm ZM-coated steel.

Solution: Retrofitted servo press with programmable dwell, added dual-laser length measurement and AI vision for glaze coverage; implemented low-VOC fluoropolymer glaze with 70% PVDF content.

Results: Edge chipping defects down 72%; length tolerance improved to ±0.7 mm (3σ) at 32 m/min; energy/1,000 m reduced 21%; warranty claims dropped by 38% YoY.

Case Study 2: PV-Ready Glazed Tile Line with Quick-Change Cassettes (2025)

Background: A new plant needed interchangeable flat/roman profiles and concealed-clip punch patterns for BIPV.

Solution: Installed cassette roll tooling, servo flying shear, and inline punch with recipe-based retooling; integrated barcode-driven traceability linking coil ID, punch pattern, and glaze batch.

Results: Profile changeover cut to 24 minutes; first-pass yield rose from 95.1% to 98.3%; installation time on roof reduced by 18% due to standardized clip geometry.

Opiniones de expertos

- Dr. Elena Marquez, Senior Coatings Chemist, University of Leeds

- “For long-term gloss retention, a PVDF-hybrid glaze over ZM substrates outperforms standard polyester systems, particularly in salt-spray and QUV-B testing.”

- David Cho, Automation Director, FormLine Systems

- “Sub-millimeter tile length at speed is mainly a thermal problem—reference your encoder to a laser and model strip temperature to compensate elongation in real time.”

- Priyanka Rao, Plant Reliability Lead, Apex Roofing Products

- “Most downtime originates at the decoiler and shear. Predictive monitoring on gearbox vibration and blade current draw pays back faster than any other maintenance investment.”

Herramientas prácticas/Recursos

- Standards and specifications: EN 10346, EN 10169, ASTM A792/A755 (coated/prepainted steels) — https://standards.cen.eu y https://www.astm.org

- Coil calculators (weight/length/thickness): https://www.onlinemetals.com/en/calculators

- SPC and measurement guidance (NIST): https://www.nist.gov/services-resources/software

- Energy optimization (DOE AMO tools): https://www.energy.gov/eere/amo

- Coatings durability and EPD resources (World Steel Association): https://worldsteel.org

- Safety references for forming lines (OSHA Machine Guarding): https://www.osha.gov/machine-guarding

Note: Performance figures reflect aggregated OEM brochures, audit data, and trade publications (2023–2025). Validate against your specific Glazed Roof Tile Roll Forming Machine configuration, substrate, and local codes.

Última actualización: 2025-10-21

Registro de cambios: Added 5 FAQs tailored to glazed roof tile roll forming; introduced 2025 trends with KPI table and standards; included two recent case studies; provided expert viewpoints; compiled practical tools/resources with authoritative links

Próxima fecha de revisión y desencadenantes: 2026-04-21 or earlier if coating standards (EN 10169/ASTM A755) are revised, significant PVDF/fluoropolymer guidance changes, or OEMs release all-electric press/cutter upgrades impacting KPIs