Si trabaja en la industria manufacturera, es posible que haya oído el término "perfilado de chapa ondulada" en las conversaciones sobre procesos de producción. Las chapas onduladas se utilizan mucho en tejados, revestimientos y aplicaciones industriales debido a su resistencia, durabilidad y versatilidad. Pero, ¿cómo se fabrican exactamente? En este artículo, le proporcionaremos una visión general de la mecánica de las máquinas de perfilado de chapas onduladas, explicando cómo funcionan, sus ventajas, aplicaciones y mantenimiento. Al final de este post, usted tendrá una mejor comprensión de la formación de rollos de lámina corrugada de ancho y cómo puede beneficiar a su negocio.

qué es el perfilado de chapa ondulada?

El perfilado de chapas onduladas es un proceso de fabricación utilizado para crear chapas onduladas, que se utilizan ampliamente en tejados, revestimientos y aplicaciones de fabricación industrial. Las chapas onduladas son láminas de metal a las que se ha dado forma con crestas y valles, lo que aumenta su resistencia y durabilidad.

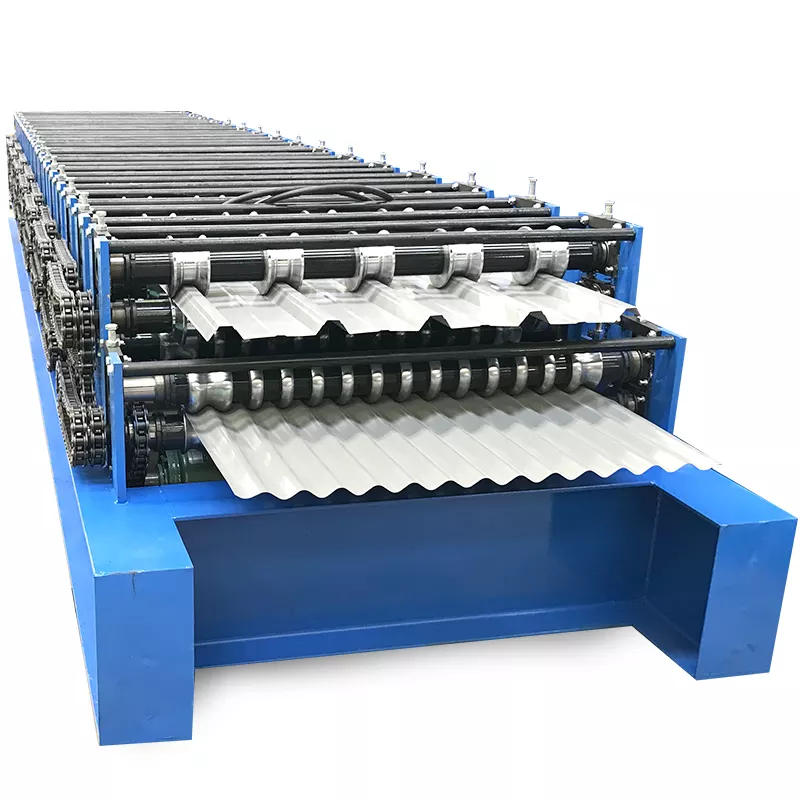

El perfilado es el proceso de doblar y moldear continuamente una tira o chapa metálica para darle la forma deseada mediante una serie de rodillos. En el perfilado de chapas onduladas, la chapa metálica pasa por una serie de rodillos que le van dando la forma deseada.

Los rodillos pueden ajustarse para crear diferentes formas y tamaños de láminas onduladas, y la máquina puede personalizarse para satisfacer necesidades de producción específicas. El perfilado de láminas onduladas ofrece varias ventajas sobre otros métodos de fabricación, como la rentabilidad, la precisión y la eficiencia.

Al comprender los conceptos básicos del perfilado de chapas onduladas, las empresas pueden entender mejor cómo funciona este proceso de fabricación y tomar decisiones informadas a la hora de invertir en máquinas perfiladoras de chapas onduladas para sus necesidades de producción.

Componentes de la máquina formadora de rollos de lámina acanalada ancha

-

Máquina formadora de rollos de marco de gabinete eléctrico

Máquina formadora de rollos de marco de gabinete eléctrico -

Máquina formadora de rollos de riel DIN

Máquina formadora de rollos de riel DIN -

Máquina formadora de rollos de escalera de cable

Máquina formadora de rollos de escalera de cable -

Máquina formadora de rollos de perfil en forma de C con soporte de montaje fotovoltaico

Máquina formadora de rollos de perfil en forma de C con soporte de montaje fotovoltaico -

Máquina perfiladora de bandeja portacables

Máquina perfiladora de bandeja portacables -

Máquina perfiladora de soporte de montaje fotovoltaico (perfil HAT / Omega)

Máquina perfiladora de soporte de montaje fotovoltaico (perfil HAT / Omega) -

Máquina formadora de rollos de perfil en forma de Z con soporte de montaje fotovoltaico

Máquina formadora de rollos de perfil en forma de Z con soporte de montaje fotovoltaico -

Máquina formadora de rollos de canal de puntal de montaje solar

Máquina formadora de rollos de canal de puntal de montaje solar -

Máquina formadora de rollos de canal de puntal

Máquina formadora de rollos de canal de puntal

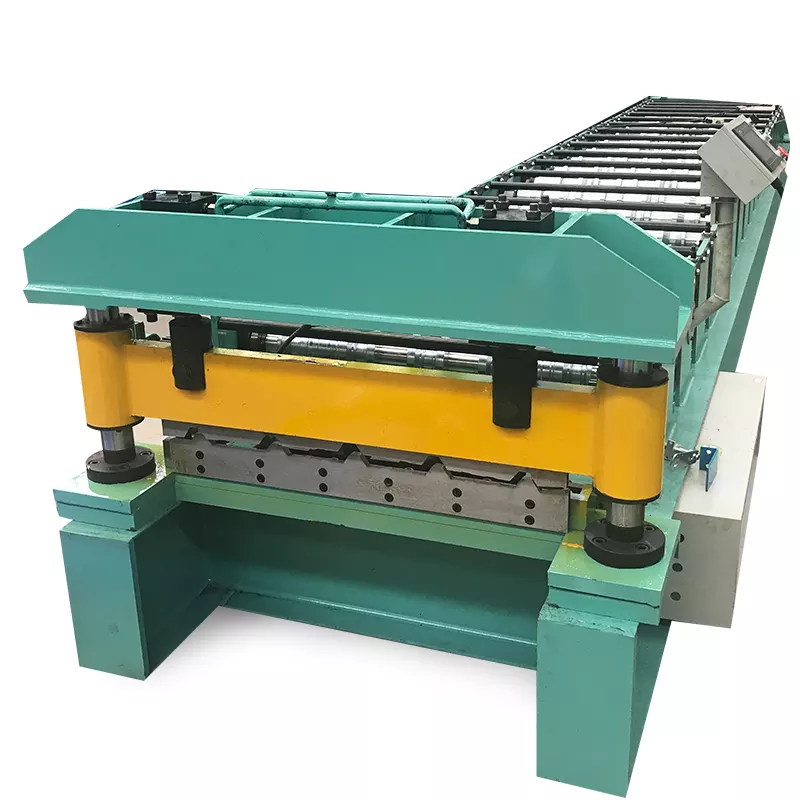

Las maquinas perfiladoras de lámina corrugada de ancho consisten de varios componentes que trabajan juntos para crear láminas corrugadas de metal. Estos son los diferentes componentes de una máquina perfiladora de chapa ondulada de ancho típica:

- Desenrollador: El desenrollador es un componente que sujeta la bobina de metal y la introduce en la perfiladora. El desenrollador puede ser manual o automático y puede manejar diferentes anchos y espesores de metal.

- Unidad de enderezado: La unidad de nivelación es un componente que aplana y endereza la banda de metal antes de que entre en la máquina de perfilado. Esto garantiza que el metal se introduce de manera uniforme en la máquina, mejorando la precisión y consistencia del producto final.

- Unidad de punzonado: La unidad de punzonado es un componente que perfora agujeros o formas en la banda metálica a medida que entra en la laminadora. Esto permite crear láminas onduladas con patrones de orificios personalizados, lo que es importante para fijarlas a otros componentes de construcción.

- Formador de Rodillos: El formador de rollos es el corazón de la máquina formadora de rollos de lámina corrugada de ancho. Consiste en una serie de rodillos que dan forma gradualmente a la tira de metal en el patrón corrugado deseado. Los rodillos pueden ajustarse para crear diferentes formas y tamaños de láminas onduladas, y la máquina puede personalizarse para satisfacer necesidades de producción específicas.

- Sistema de corte: El sistema de corte es un componente que corta la lámina ondulada acabada a la longitud deseada. Para ello se pueden utilizar diversos métodos, como el cizallado hidráulico o el aserrado.

- Panel de Control: El panel de control es un componente que permite a los operadores controlar y supervisar la maquina formadora de rollos de hoja corrugada de ancho. Incluye una serie de características tales como lecturas digitales, mandos de control y botones de parada de emergencia que permiten a los operadores ajustar la configuración de la máquina y responder rápidamente a cualquier problema que surja.

Al comprender los diferentes componentes de una perfiladora de láminas onduladas de ancho, las empresas pueden entender mejor cómo funcionan estas máquinas y tomar decisiones informadas a la hora de comprarlas, mantenerlas y operarlas.

Principio de Trabajo de la Máquina Perfiladora de Chapas Acanaladas Anchas

El principio de funcionamiento de las maquinas perfiladoras de lámina corrugada de ancho es relativamente simple, pero implica una serie de pasos precisos para crear láminas corrugadas con una forma y tamaño consistente. Aquí están los pasos básicos que intervienen en el principio de funcionamiento de ancho corrugado máquinas formadoras de rollos de hoja:

- Desenrollado: La banda metálica se desenrolla de una bobina y se introduce en la perfiladora.

- Nivelación: La unidad de nivelación endereza la banda metálica, garantizando que sea uniforme y plana al entrar en la perfiladora.

- Perforación: La unidad de punzonado crea orificios o formas en la banda metálica para cumplir requisitos de diseño específicos.

- Perfilado: Una serie de rodillos da forma gradualmente a la banda metálica en el patrón ondulado deseado. Los rodillos pueden ajustarse para crear láminas onduladas de diferentes formas y tamaños.

- Corte: Una vez que se ha dado forma a la banda metálica en planchas onduladas, el sistema de corte corta las planchas a la longitud deseada.

- Apilado: Las planchas onduladas acabadas se apilan y quedan listas para su uso.

El principio de funcionamiento de las maquinas perfiladoras de chapa ondulada es muy preciso y requiere operarios cualificados para garantizar la calidad del producto final. Al entender el principio de funcionamiento de las máquinas de perfilado de chapa ondulada de ancho, las empresas pueden entender mejor cómo funcionan estas máquinas y tomar decisiones informadas cuando se trata de invertir en ellas para sus necesidades de producción.

Ventajas de la máquina formadora de rollos de lámina corrugada ancha

El uso de maquinas perfiladoras de lámina corrugada de ancho tiene varias ventajas sobre otros métodos de fabricación. Estas son algunas de las ventajas de utilizar máquinas perfiladoras de lámina corrugada de ancho:

- Alta velocidad de producción: Las máquinas perfiladoras de láminas onduladas de ancho pueden producir láminas onduladas a una alta velocidad, lo que permite producir grandes cantidades de forma rápida y eficiente.

- Rentabilidad: Las máquinas de perfilado de chapa ondulada ancha son muy rentables en comparación con otros métodos de fabricación. Las máquinas están diseñadas para funcionar de forma continua, con un tiempo de inactividad mínimo, lo que reduce el coste global de producción.

- Precisión: Las máquinas perfiladoras de chapas onduladas de ancho son muy precisas y pueden producir chapas onduladas con una calidad y precisión constantes. Esto es importante para las industrias que requieren productos de alta calidad con medidas y dimensiones específicas.

- Personalización: Las máquinas perfiladoras de lámina corrugada de ancho pueden personalizarse para satisfacer requisitos de producción específicos, como el tamaño y la forma de la lámina corrugada, el grosor y el tipo de metal, y los patrones de orificios requeridos.

- Mínimo desperdicio de material: Las máquinas perfiladoras de chapa ondulada ancha producen muy pocos residuos de material, lo que ayuda a minimizar el coste total de producción y es mejor para el medio ambiente.

En general, el uso de máquinas perfiladoras de láminas onduladas de ancho ofrece varias ventajas sobre otros métodos de fabricación, lo que las convierte en una opción popular en sectores como la construcción, los tejados y la fabricación industrial.

En resumen, las maquinas perfiladoras de lámina corrugada de ancho ofrecen varias ventajas sobre otros métodos de fabricación, incluyendo alta velocidad de producción, rentabilidad, precisión, personalización y mínimo desperdicio de material. Mediante la comprensión de la mecánica y los componentes de las maquinas perfiladoras de lámina corrugada de ancho, las empresas pueden tomar decisiones informadas cuando se trata de comprar, mantener y operar estas máquinas. Con su capacidad para producir láminas corrugadas de forma rápida, precisa y con una calidad constante, las máquinas perfiladoras de lámina corrugada de ancho son una herramienta esencial para las industrias que requieren láminas corrugadas de alta calidad, duraderas y fiables.

Preguntas más frecuentes (FAQ)

1) What coil width ranges do corrugated sheet roll forming machines support?

- Common effective widths are 650–1,250 mm with 914, 1,000, and 1,200 mm popular. Raw coil width is typically 762–1,250 mm depending on profile pitch and side trims. Always confirm “feeding width” vs “effective cover width.”

2) What tolerances are realistic for cut length and corrugation pitch?

- For roofing-grade lines: cut length ±1.0–1.5 mm at up to 40–60 m/min; corrugation pitch ±0.5 mm with properly aligned stands and quality tooling. Higher speeds or thinner coils may require servo shear and laser encoder feedback to maintain accuracy.

3) Which materials and thicknesses run best on corrugated sheet roll formers?

- GI, GL, PPGI/PPGL, aluminum, and sometimes 304 stainless. Typical thickness: 0.25–0.8 mm for building envelopes; 0.9–1.2 mm possible with higher motor power and pass design adjustments. Pre-painted coils benefit from polyurethane or hard-chrome-coated rolls.

4) How do I minimize oil canning and edge waviness on wide corrugated profiles?

- Ensure proper entry leveling, balanced flower design, pass progression that avoids overbending, consistent coil tension, and crowned rolls where needed. Use automatic gap adjustment and periodic roll regrinding. Verify panel flatness with inline straightness checks.

5) What maintenance intervals keep uptime high?

- Daily: clean roll surfaces, check debris near shear, verify lubrication. Weekly: inspect bearings, chain tension, encoder couplings. Quarterly: align roll stands, verify pass gaps with feeler gauges, check shear blades for burrs. Annually: full geometric alignment, electrical cabinet thermal scan, and roll re-polishing as needed.

Tendencias del sector de las perfiladoras de cartón ondulado para 2025

- Servo-driven shears and encoders become standard on wide lines to hold ±1 mm accuracy at higher speeds.

- Inline vision systems detect paint defects, micro-scratches, and pitch drift on PPGI/PPGL.

- Quick-change cassette tooling reduces changeovers for multiple corrugation pitches and cover widths.

- Sustainability KPIs: energy use (kWh/ton) and scrap rate are reported in buyer audits.

- Digital work instructions and recipe management standardize set-ups for varied coil grades and coatings.

2025 Benchmarks and Adoption Snapshot

| KPI | 2023 Typical Value | 2025 Los mejores de su clase | Por qué es importante | Fuente |

|---|---|---|---|---|

| Tiempo de cambio (casete de perfil) | 25-40 min | 8-15 min | Higher OEE for multi-SKU roofing | Vendor demos at Wire & Tube/CIIF; OEM datasheets |

| Cut-length accuracy at 50 m/min | ±1,5 mm | ±0.8–1.0 mm | Lower rework and waste | EN 1090 shop practices; OEM specs |

| Scrap rate on PPGI coils | 2,0-3,5% | 0,8-1,5% | Paint quality and cost savings | Coater QC notes; inline vision case notes |

| Intensidad energética (kWh/tonelada) | 150–190 | 110–145 | Lower OpEx, ESG alignment | ABB/Siemens efficiency guides |

| Inline vision/laser QA adoption | ~20-30% | 45-60% | Real-time defect detection | Keyence/Micro-Epsilon app notes |

| Typical speed (roofing profiles) | 25-45 m/min | 50-80 m/min | Throughput without losing tolerance | OEM brochures and field reports |

Authoritative resources for verification:

- ISO 9001 and ISO 12100: https://www.iso.org

- IEC 60204-1 Electrical safety: https://webstore.iec.ch

- EU CE Machinery Regulation info: https://ec.europa.eu

- ABB Drives energy optimization: https://new.abb.com/drives

- Siemens motion control energy efficiency: https://new.siemens.com

- Keyence inline inspection: https://www.keyence.com

Últimos casos de investigación

Case Study 1: Reducing Pitch Variation on 1,200 mm Effective Width Corrugated Panels (2025)

Background: A roofing manufacturer running PPGL coils at 0.5–0.6 mm thickness experienced pitch drift and edge waviness at speeds above 40 m/min.

Solution: Implemented servo gap control across critical passes, upgraded to a 7-roller precision leveller, and added inline laser pitch measurement with closed-loop correction.

Results: Pitch variation reduced from ±0.9 mm to ±0.35 mm; usable yield improved by 1.7%; stable operation at 60 m/min with no visible oil canning on wide panels.

Case Study 2: Scrap Reduction on Pre-Painted Corrugated Sheet Roll Forming (2024)

Background: High scrap (3.1%) due to paint micro-scratches and shear burrs on 914 mm cover width profiles.

Solution: Switched to polyurethane top rolls for sensitive surfaces, introduced non-contact strip guides at entry, re-honed flying shear blades, and added camera-based defect flagging.

Results: Scrap dropped to 1.2%; customer returns decreased by 35%; cut edge burr height reduced by 42% leading to faster on-site installation.

Opiniones de expertos

- Dr. Lin Qiu, Associate Professor, Advanced Manufacturing, Shanghai Jiao Tong University

“Wide corrugated profiles magnify setup errors. Closed-loop pass-gap control and better entry leveling are the fastest levers to stabilize pitch and minimize waviness.” - Marco Santori, Technical Director, Roofing Systems Integrator (EU)

“On pre-painted coils, surface protection is a process, not a product. Polyurethane rolls, non-contact guides, and disciplined coil handling cut most cosmetic defects before they become scrap.” - Priya Natarajan, Plant Manager, Building Envelope Fabricator (India)

“Recipe management plus cassette tooling beat raw line speed for profitability. We routinely change between 762 and 1,200 mm cover widths in under 12 minutes.”

Herramientas prácticas/Recursos

- Diseño y simulación de rodillos

- PERFIL UBECO: https://www.ubeco.com

- COPRA RF: https://www.datam.de

- Altair Inspire/Form: https://www.altair.com

- Standards and compliance for corrugated sheet roll forming lines

- ISO 12100 Risk Assessment: https://www.iso.org

- IEC 60204-1 Electrical Safety: https://webstore.iec.ch

- CE Machinery Regulation guidance: https://ec.europa.eu

- Quality and inline inspection

- Keyence vision/laser sensors: https://www.keyence.com

- Micro‑Epsilon displacement measurement: https://www.micro-epsilon.com

- Maintenance and OEE tracking

- GMAO UpKeep: https://www.onupkeep.com

- GMAO Fiix: https://www.fiixsoftware.com

Implementation tip: Specify acceptance criteria in FAT for wide corrugated lines—cut length ±1.0 mm at target speed, pitch tolerance ±0.5 mm, max edge waviness ≤2 mm per 1,000 mm, cosmetic defect threshold by AQL, and energy intensity target (kWh/ton) recorded during test runs.

Última actualización: 2025-10-23

Registro de cambios: Added 5 targeted FAQs, 2025 market benchmarks table with sources, two recent case studies, expert viewpoints, and actionable tools/resources with FAT implementation tip.

Próxima fecha de revisión y desencadenantes: 2026-05-20 or earlier if new CE Machinery Regulation guidance, major OEM releases on servo gap control/cassette tooling, or updated energy/scrap benchmarks are published.