Bir kablo kanalı rulo şekillendirme makinesi satın almak istiyorsanız doğru yerdesiniz. Bu kılavuzda, bilinçli bir satın alma yapmak için bilmeniz gereken her şeyi size anlatacağız. Piyasadaki farklı makine türlerini ele alacak, avantajlarını ve dezavantajlarını açıklayacak ve size kapsamlı bir satın alma rehberi sunacağız. Okuduğunuz için teşekkürler!

Kablo kanalı rulo şekillendirme makinesi nedir?

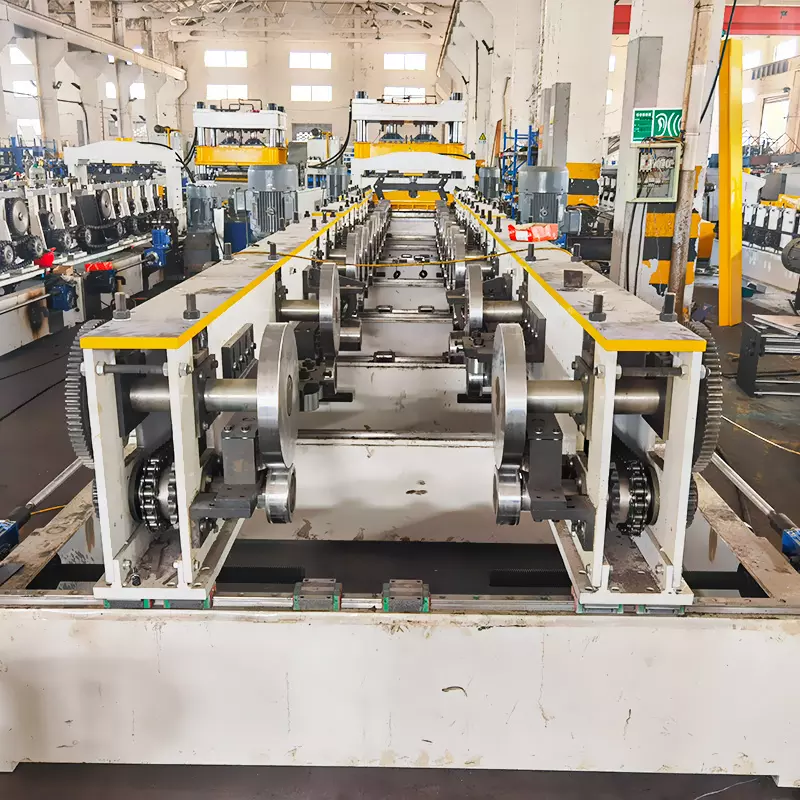

A kablo kanalı rulo şekillendirme makinesi kablo, boru ve tel örgü ürünlerinin üretimi için kullanılan endüstriyel bir ekipmandır. Metal telleri veya kabloları istenen şekillere dönüştürmek için dönen bir tambur kullanan yüksek hızlı, sürekli şekillendirme makinesidir.

Kablo kanalı rulo şekillendirme makinesi, onu kaliteli kablolar, borular ve tel örgü ürünleri üretmek için ideal bir seçim haline getiren bir dizi özelliğe sahiptir. Bunlar arasında yüksek hızı, aynı anda birden fazla tel üretme kabiliyeti ve karmaşık şekiller oluşturma yeteneği yer alır.

Kablo kanalı rulo şekillendirme makinesi kullanmanın faydaları

Kablo kanalı rulo şekillendirme makineleri, kablo kanalı ürünlerinin hızlı imalatı için mükemmel bir seçenektir. Bu makineler, kablo kanallarının son derece hızlı ve doğru bir şekilde üretilmesini sağlayarak size zaman ve para kazandırabilir. Kablo kanalı rulo şekillendirme makinesi kullanmanın faydalarından bazıları şunlardır:

-Kablo kanallarının hızlı ve doğru üretimi

-Azaltılmış zaman ve işçilik maliyetleri

-Daha kolay ve hızlı montaj süreci

Kablo Kanalı Rulo Şekillendirme Makinesi Nasıl Çalışır?

Kablo Kanalı Rulo Şekillendirme Makineleri, kablo kanallarının üretiminde yaygın olarak kullanılmaktadır. Özellikle müşteri spesifikasyonlarına göre özelleştirilmiş kablo kanalları üretmek için kullanışlıdırlar. Kablo Kanalı Rulo Şekillendirme Makineleri genel olarak iki tipte sınıflandırılabilir - tek bir rulo formu kullananlar ve birden fazla rulo kullananlar.

Tek rulo tipi makineler, şekillendirme yüzeyi olarak büyük çaplı, düz bir çelik sac kullanır. Sac makineye bir taraftan beslenir ve diğer taraftan istenen kablo kanalı şekliyle çıkar. Bu tip makineler çok yönlüdür ve çok çeşitli kablo kanalı şekilleri üretmek için kullanılabilir.

Çoklu rulo tipi makineler kablo tavasını oluşturmak için birden fazla rulo kullanır. Rulolar, uzunlukları boyunca çeşitli noktalarda birbirlerine temas edecek şekilde yönlendirilir ve bu da özel şekilli bir kablo kanalı oluşumuyla sonuçlanır. Bu tip makineler tekli rulo tipi makinelere göre daha pahalıdır, ancak özelleştirilmiş kablo kanalı üretiminde daha fazla esneklik sağlar.

Kablo Kanalı Rulo Şekillendirme Makinesi Çeşitleri

Kablo kanalı üretimi için kullanılabilecek birkaç tip kablo kanalı rulo şekillendirme makinesi vardır. Her birinin kendine özgü avantajları ve dezavantajları vardır.

Kalıp kesici en yaygın kablo kanalı türüdür rulo şekillendirme makinesidir ve aynı zamanda kullanımı en basit olanıdır. Kabloları istenen şekilde kesmek için silindirik bir kalıp kullanır. Kalıp kesiciler tipik olarak manuel makinelerdir, bu nedenle diğer makine türleri kadar çok yönlü değildirler. Küçük miktarlardaki kablolar için en uygun makinelerdir.

Fraiser, kabloları istenen şekilde kesmek için silindirik bir kalıp kullanan başka bir kablo kanalı rulo şekillendirme makinesi türüdür. Fraiser'lar kalıp kesicilerden daha gelişmiştir ve daha büyük miktarlarda kabloyu işleyebilirler. Ayrıca işçilik süresini önemli ölçüde azaltmaya yardımcı olan otomatik kesme özelliğine sahiptirler. Bununla birlikte, fraiser'lar manuel kesme özelliğine sahip olmadıkları için kalıp kesicilere göre daha az çok yönlüdür. En çok yüksek hacimli üretim ortamları için uygundurlar.

Streç sarıcılar, hem kalıp kesicilerin hem de dolgu makinelerinin özelliklerini birleştiren hibrit bir kablo tepsisi rulo şekillendirme makinesi türüdür. Sarıcılar, kabloları istenen şekilde kesmek için silindirik bir kalıp kullanır, ancak daha sonra kabloları son şekline getirmek için otomatik bir germe sistemi kullanırlar. Bu, sarıcıların küçük miktarlardaki kablolar için yeterince çok yönlü olmasını, ancak aynı zamanda daha büyük miktarları kolaylıkla işleyebilmesini sağlar.

Kablo Kanalı Rulo Şekillendirme Makinesi Kullanımı için En İyi Uygulamalar

Kablo kanalı rulo şekillendirme makineleri söz konusu olduğunda, yatırımınızdan en iyi şekilde yararlanmak istiyorsanız aklınızda bulundurmanız gereken birkaç nokta vardır. İşte bir kablo kanalı rulo şekillendirme makinesini kullanmak için bazı en iyi uygulamalar:

- İhtiyaçlarınız için doğru makine tipini seçin. Üç ana tip kablo kanalı rulo şekillendirme makinesi vardır: hidrolik, pnömatik ve elektrikli. Her birinin kendine özgü avantajları ve dezavantajları vardır, bu nedenle projeniz için doğru türü seçmek önemlidir.

- Doğru boyutta tel örgü kullanın. Ağ, oluşturacağınız kabloların genişliğine ve uzunluğuna uyacak kadar büyük olmalı, ancak çalışmayı zorlaştıracak veya makinede aşırı aşınmaya neden olacak kadar büyük olmamalıdır.

- Üreticinin talimatlarını dikkatle izleyin. Bu talimatlara uyulmaması yaralanmalara ve makinenizin hasar görmesine neden olabilir.

- Kablo kanalı rulo şekillendirme makinesi kullanırken daima güvenlik ekipmanı kullanın. Buna yüz siperi, eldiven ve koruyucu gözlük dahildir.

Sonuç

Kablo kanalı rulo şekillendirme makineleri ile ürünleriniz için hızlı ve kolay bir şekilde özel formlar oluşturabilirsiniz. Bu makineleri kullanarak, basit tepsilerden diğer yöntemlerle yapılması zor olan karmaşık şekillere kadar her şeyi oluşturabilirsiniz. Bu makineler yalnızca çok yönlü olmakla kalmaz, aynı zamanda yüksek düzeyde doğruluk ve hassasiyet de sağlar. Üretim sürecinizde verimliliği ve üretkenliği artırmanın bir yolunu arıyorsanız, kablo kanalı rulo şekillendirme makinesi sizin için mükemmel bir çözümdür.

Sıkça Sorulan Sorular (SSS)

1) Kablo kanalı rulo şekillendirme makineleri hangi malzemeleri ve kalınlıkları işleyebilir?

- Çoğu hat galvanizli çelik, ön galvanizli çelik, alüminyum ve paslanmaz çeliği destekler. Tipik kalınlık: Hafif hizmet tipi merdiven/tepsi için 0,8–2,5 mm; yükseltilmiş standlar ve motorlarla 3,0–3,2 mm'ye kadar ağır hizmet tipi endüstriyel tepsiler. Her zaman akma mukavemetini (ör. 235–550 MPa) motor/dişli kutusu özelliklerine uygun hale getirin.

2) Modern kablo kanalı rulo şekillendirme makineleri ne kadar hızlı çalışır?

- 2025 hatları, düz tepsilerde 15–35 m/dk ve sıralı delme, kabartma ve perforasyon ile 12–25 m/dk hıza ulaşır. Uçan kesme sistemleri, kesim sırasında hızı korur.

3) Tek bir makine birden fazla tepsi genişliği ve yan yüksekliği üretebilir mi?

- Evet. Hızlı değiştirilebilir kasetler ve ayarlanabilir yan rulo sehpaları, 50–600 mm genişlik ve 25–150 mm yan yüksekliklere izin verir. Değişimler, reçete geri çağırma ve lazer kılavuzlu hizalama ile genellikle 20–60 dakika sürer.

4) Bitmiş kablo kanalları hangi standartlara uygun olmalıdır?

- Yaygın referanslar: NEMA VE 1/VE 2 (Kuzey Amerika), IEC 61537 (küresel) ve UL 568 (kablo kanalları için liste). Kaplamalı çelik için korozyon performansı genellikle ASTM B117 veya ISO 9227'ye göre test edilir.

5) Tipik geri ödeme süresi nedir?

- 2 vardiya çalışması ve orta düzeyde özelleştirme ile birçok alıcı, daha düşük dış kaynak maliyetleri, hurda azaltımı ve daha hızlı teslimat süreleri sayesinde 12-24 ayda yatırımın geri dönüşünü görmektedir.

2025 Kablo Kanalı Rulo Şekillendirme Makineleri için Sektör Trendleri

- Dijital kurulum ve doğrulama: Görsel sistemler delik desenlerini ve flanş geometrisini doğrular; dijital ikizler üretim öncesinde rulo çiçek tasarımını optimize eder.

- Daha hızlı, daha temiz işlemler: Servo tahrikli delme rafları kalıp aşınmasını azaltır; VFD'ler ve rejeneratif sürücüler enerji kullanımını azaltır.

- Sürdürülebilirlik ve EPD'ler: Proje özellikleri, tepsiler için giderek daha fazla Çevresel Ürün Beyanı gerektirmektedir; OEM'ler, yüksek geri dönüştürülmüş içerikli çelik işlemeyi desteklemektedir.

- Tasarımdan kaynaklanan güvenlik: Performans Seviyesi d/e güvenlik devreleri, ışık perdeleri ve kilitli koruyucular ihracat pazarları için standarttır.

- Uçtan uca otomasyon: Sıralı delme, kabartma, perforasyon, logo işareti, uçan makas, otomatik yerleştirme ve robotik istifleme/paletleme, ton başına işçilik maliyetini azaltır.

- Bölgesel talep değişimi: Veri merkezi ve yenilenebilir enerji kaynaklarının yaygınlaşması, Kuzey Amerika, Hindistan ve MENA bölgesinde tepsi talebini artırıyor.

2025 Performans ve Maliyet Özeti

| Metrik | 2023 Temel Çizgisi | 2025 Sınıfının En İyisi | Tipik Aralık (2025) | Notlar/Kaynaklar |

|---|---|---|---|---|

| Hat hızı (m/dak) | 10-20 | 30-40 | 15–35 | Uçan kesme özelliğine sahip servo hatları; SME, IEC satıcı katalogları |

| Hurda oranı (%) | 3,0–5,0 | 1,0–2,0 | 1.5-3.0 | Sıralı görüş + kapalı döngü besleme; KOBİ/ISA vaka notları |

| Değişim süresi (dak) | 60-120 | 15-40 | 20–60 | Hızlı değiştirilebilir kasetler; OEM veri sayfaları |

| Enerji kullanımı (kWh/ton) | 120-160 | 90-120 | 100-140 | VFD'ler/rejeneratif sürücüler; DOE AMO, Worldsteel LCA |

| OEE (%) | 60-70 | 78–88 | 70–82 | Öngörücü bakım (IoT); ISA |

| Kurulum maliyeti (USD) | — | — | $120k–$480k | Genişlik, delme istasyonu sayısı, otomasyon seviyesi |

| Uyumluluk | IEC 61537/NEMA VE 1 | UL listesi isteğe bağlı | — | Standartlar dizinleri: IEC, UL, NEMA |

Yetkili referanslar:

- IEC 61537 Kablo yönetim sistemleri: https://webstore.iec.ch

- NEMA VE 1/VE 2: https://www.nema.org

- UL Product iQ (tepsi listeleri): https://productiq.ulprospector.com

- KOBİ metal şekillendirme kaynakları: https://www.sme.org

- ABD DOE Gelişmiş Üretim: https://www.energy.gov/amo

- Dünya Çelik Birliği LCA: https://worldsteel.org

Son Araştırma Vakaları

Vaka Çalışması 1: Delikli Tepsiler için Görsel Kılavuzlu Delme Kesimleri Yeniden İşleme (2025)

- Arka plan: Veri merkezi projeleri tedarik eden bir Kuzey Amerikalı OEM, 1,6 mm ön galvanizli çelik tepsilerdeki yanlış hizalanmış delikler nedeniyle 4,21 TP3T yeniden işleme gördü.

- Çözüm: Delik desenleri için sıralı kamera doğrulama, servo zımba senkronizasyonu ve akma mukavemetine bağlı otomatik bobin reçete seçimi eklendi.

- Sonuçlar: Yeniden işleme 1,51 TP3T'ye düştü; verimlilik 181 TP3T arttı; IEC 61537 boyut toleranslarına uygunluk belgelendi; 9 ayda geri ödeme sağlandı.

Vaka Çalışması 2: Çok Vardiyalı Tepsi Hattında Enerji Optimizasyonu (2024)

- Arka plan: AB tesisi, merdiven ve delikli kablo kanalları üretmek için üç vardiya çalışırken artan elektrik fiyatlarıyla karşı karşıya kaldı.

- Çözüm: Ana tahriklerde VFD'ler, uçan kesme makinesinde rejeneratif frenleme ve mikro duruşları önlemek için arıza süresi analizi uygulandı; eko mod hidrolik sistemler devreye alındı.

- Sonuçlar: Enerji yoğunluğu 17% (kWh/ton) düştü; OEE 71%'den 79%'ye yükseldi; EPD raporlamasında ton başına CO2e azaldı ve teklif rekabet gücü arttı.

Uzman Görüşleri

- Dr. Linda K. Chen, Baş Mühendis, Metal Şekillendirme, SME Teknik Topluluğu

- Görüş: “Kablo kanalı rulo şekillendirme makinelerinde kapalı devre besleme ve görsel inceleme, IEC 61537 toleranslarını karşılarken hurdayı 2%”nin altına düşürmek için en uygun maliyetli yöntemlerdir."

- Kaynak: https://www.sme.org

- Matteo Ricci, Standartlar Direktörü, NEMA Kablo Yönetimi Bölümü

- Görüş: “Spesifikasyon uyumluluğu, veri sayfalarından doğrulanabilir test raporlarına doğru kaymaktadır. Alıcılar, projelerin üçüncü taraf listelemesini zorunlu kıldığı durumlarda NEMA VE 1/VE 2 ve UL doğrulamasını talep etmelidir.”

- Kaynak: https://www.nema.org

- Priya Nair, Sürdürülebilirlik Sorumlusu, Dünya Çelik Birliği Üye Programı

- Görüş: “Şeffaf EPD'lere sahip yüksek geri dönüştürülmüş içerikli bobinler, kamu ihalelerinde temel bir gereklilik haline geliyor; makine hatları, kalite kaybı olmadan değişken bobin özelliklerini işleyebilmelidir.”

- Kaynak: https://worldsteel.org

Pratik Araçlar/Kaynaklar

- Standartlar ve uyumluluk:

- IEC 61537 satın alma/arama: https://webstore.iec.ch

- NEMA VE 1/VE 2: https://www.nema.org

- UL Product iQ (kablo kanalı listelerini ara): https://productiq.ulprospector.com

- Proses tasarımı ve simülasyonu:

- Rulo tasarımı için COPRA RF: https://www.data-m.de

- Takımlar için SolidWorks/SolidCAM: https://www.solidworks.com

- Fabrika düzeni ve akışı:

- Autodesk Fabrika Tasarım Yardımcı Programları: https://www.autodesk.com

- FlexSim ayrık olay simülasyonu: https://www.flexsim.com

- Bakım ve IoT:

- Siemens MindSphere: https://siemens.mindsphere.io

- PTC ThingWorx: https://www.ptc.com

- Korozyon ve kaplamalar:

- ASTM standartları (A653, A792, B117): https://www.astm.org

Son güncelleme: 2025-10-27

Değişiklik günlüğü: 5 SSS eklendi; performans/maliyet tablosu ve kaynakları ile 2025 trendleri eklendi; iki yeni vaka çalışması dahil edildi; alıntılarla birlikte uzman görüşleri eklendi; IEC/NEMA/UL uyumluluğuna uygun pratik araçlar/kaynaklar derlendi.

Bir sonraki gözden geçirme tarihi ve tetikleyiciler: 2026-04-30 veya daha erken, IEC 61537/NEMA VE standartları güncellenirse, elektrik fiyatları >15% değişirse veya yeni OEM hatları sıralı delme ile >40 m/dk doğrulanmış verimlilik gösterirse.