Rulo şekillendirme makineleri çeşitli şekil ve boyutlarda sürekli metal profiller oluşturmak için kullanılan popüler bir üretim aracıdır. Otomotiv, inşaat ve havacılık dahil olmak üzere çeşitli sektörlerde kullanılırlar. Bununla birlikte, bir rulo şekillendirme makinesine sahip olmak ve işletmek sadece ilk satın alma fiyatından daha fazlasını içerir. Devam eden işletme maliyetleri, bakım ve onarım giderleri ve yatırımın geri dönüşü gibi göz önünde bulundurulması gereken başka faktörler de vardır. Bu yazıda, bir rulo şekillendirme makinesine sahip olmak ve işletmekle ilgili maliyetlerin yanı sıra bu maliyetleri etkileyen faktörleri inceleyeceğiz. Bu yazının sonunda, bir rulo şekillendirme makinesine sahip olmanın ve çalıştırmanın gerçek maliyetini daha iyi anlayacak ve işletmeniz için bu değerli araca yatırım yapma konusunda bilinçli bir karar vermek için daha donanımlı olacaksınız. Öyleyse başlayalım!

Rulo Şekillendirme Makinesi Çeşitleri

Rulo şekillendirme makineleri, her biri belirli amaçlar için tasarlanmış çeşitli tip ve boyutlarda gelir. İşte en yaygın rulo şekillendirme makinesi türlerinden bazıları ve kullanım alanları:

- Tek Standlı Rulo Şekillendirme Makineleri: Bu makineler tek bir silindir setine sahiptir ve çatı kaplama levhaları, zemin kaplamaları ve duvar panelleri gibi basit profiller üretmek için kullanılır.

- Çift Standlı Rulo Şekillendirme Makineleri: Bu makinelerde biri diğerinin üzerinde olmak üzere iki silindir seti bulunur ve daha karmaşık şekil ve tasarımlara sahip daha karmaşık profiller üretmek için kullanılır.

- Çoklu İstasyon Rulo Şekillendirme Makineleri: Bu makineler, her biri belirli bir bükme veya şekillendirme işlemi gerçekleştiren bir dizi istasyonda düzenlenmiş birkaç silindir setine sahiptir. Birden fazla büküm ve şekle sahip oldukça karmaşık profiller üretmek için kullanılırlar.

- Özel Rulo Şekillendirme Makineleri: Bu makineler, benzersiz bir profil üretmek veya belirli bir malzemeyi işlemek gibi belirli bir müşterinin özel ihtiyaçlarını karşılamak üzere tasarlanır ve üretilir.

- Taşınabilir Rulo Şekillendirme Makineleri: Bu makineler, metal profillerin yerinde üretimine olanak tanıyacak şekilde kolayca taşınabilecek ve bir iş sahasında kurulabilecek şekilde tasarlanmıştır.

- Otomatik Rulo Şekillendirme Makineleri: Bu makineler, minimum operatör girdisi ile otomatik olarak çalışacak şekilde tasarlanmıştır, işçilik maliyetlerini azaltır ve verimliliği artırır.

Her bir rulo şekillendirme makinesi tipinin kendine özgü avantajları ve uygulamaları vardır. Bir rulo şekillendirme makinesi seçerken, makinenin uygulamanın özel ihtiyaçlarını karşıladığından emin olmak için şekillendirilecek malzemenin türünü, profilin boyutunu ve karmaşıklığını ve gerekli üretim hızını göz önünde bulundurmak çok önemlidir.

Rulo Şekillendirme Makinesi Maliyetlerini Etkileyen Faktörler

-

Bağ Direği Rulo Şekillendirme Makinesi

Bağ Direği Rulo Şekillendirme Makinesi -

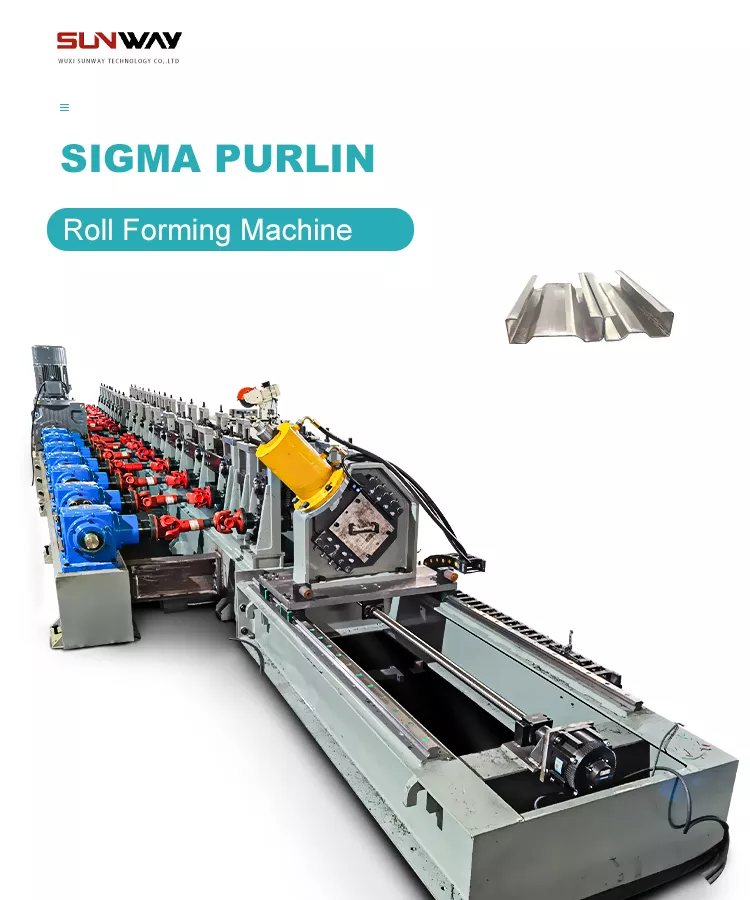

Otomatik Boyut Değiştirilebilir Sigma Aşık Rulo Şekillendirme Makinesi

Otomatik Boyut Değiştirilebilir Sigma Aşık Rulo Şekillendirme Makinesi -

PV Montaj Braketi C Şekli Profil Rulo Şekillendirme Makinesi

PV Montaj Braketi C Şekli Profil Rulo Şekillendirme Makinesi -

CZ Aşık Kanal Soğuk Rulo Şekillendirme Makinesi Tam Otomatik Galvanizli Çelik Profil

CZ Aşık Kanal Soğuk Rulo Şekillendirme Makinesi Tam Otomatik Galvanizli Çelik Profil -

PV Montaj Braketi Rulo Şekillendirme Makinesi (HAT / Omega Profil)

PV Montaj Braketi Rulo Şekillendirme Makinesi (HAT / Omega Profil) -

PV Montaj Braketi Z Şekli Profil Rulo Şekillendirme Makinesi

PV Montaj Braketi Z Şekli Profil Rulo Şekillendirme Makinesi

Bir rulo şekillendirme makinesine sahip olma ve işletme maliyetini çeşitli faktörler etkileyebilir. İşte dikkate alınması gereken en önemli faktörlerden bazıları:

- Makine Boyutu: Makinenin boyutu maliyetini önemli ölçüde etkileyebilir. Daha karmaşık profiller üretmek için tasarlanan daha büyük makineler tipik olarak daha küçük makinelerden daha yüksek bir fiyata sahiptir.

- Malzeme Türü ve Kalınlığı: Şekillendirilen malzemenin türü ve kalınlığı da makinenin maliyetini etkileyebilir. Paslanmaz çelik veya yüksek mukavemetli alaşımlar gibi daha kalın ve sert malzemeler, daha güçlü ve özel ekipman gerektirir, bu da daha yüksek bir maliyetle sonuçlanır.

- Özellikler: Makinenin sunduğu özellikler de maliyetini etkileyebilir. Bilgisayarlı kontrol sistemleri, otomatik malzeme taşıma ve özelleştirilmiş takımlar gibi ek özellikler makinenin fiyatını artırabilir.

- Marka: Rulo şekillendirme makinesinin markası da maliyetini etkileyebilir. Kalite ve güvenilirlik konusunda üne sahip tanınmış markalar, genellikle daha az bilinen markalardan daha yüksek bir fiyata sahiptir.

- Bakım Gereksinimleri: Makinenin bakım gereksinimleri de maliyetini etkileyebilir. Sık bakım veya özel onarım gerektiren makineler daha yüksek bakım maliyetlerine ve daha kısa kullanım ömrüne sahip olabilir, bu da daha yüksek bir toplam sahip olma maliyeti ile sonuçlanır.

- Konum ve Nakliye Maliyetleri: Üreticinin konumu ve nakliye maliyetleri de makinenin maliyetini etkileyebilir. Nakliye maliyetleri özellikle büyük makineler için yüksek olabilir ve diğer ülkelerde üretilen makineler ithalat vergilerine ve tarifelerine tabi olabilir.

Genel olarak, bir rulo şekillendirme makinesine sahip olma ve işletme maliyetini değerlendirirken, sadece ilk satın alma fiyatının ötesine bakmak ve uzun vadeli bakım, onarım ve işletme maliyetlerini göz önünde bulundurmak önemlidir. Bir rulo şekillendirme makinesinin maliyetini etkileyen faktörleri anlayarak, bilinçli bir karar verebilir ve ihtiyaçlarınızı ve bütçenizi karşılayan bir makineye yatırım yapabilirsiniz.

Rulo şekillendirme makinesi satın almanın ilk yatırım maliyetleri

Bir rulo şekillendirme makinesi satın almanın ilk yatırım maliyeti, satın alma fiyatı, teslimat ve kurulum maliyetleri ve üretim tesisinde gerekli değişiklikler gibi çeşitli faktörleri içerebilir. İşte bir rulo şekillendirme makinesi satın almayla ilişkili maliyetlerden bazıları:

- Satın Alma Fiyatı: Makinenin satın alma fiyatı, makinenin türüne, özelliklerine ve teknik özelliklerine bağlı olarak önemli ölçüde değişebilir. Basit profiller için tasarlanmış daha küçük makineler yaklaşık $20.000'e mal olabilirken, daha büyük, daha karmaşık makineler birkaç yüz bin dolara mal olabilir.

- Teslimat ve Kurulum Maliyetleri: Üreticinin bulunduğu yere ve makinenin gideceği yere bağlı olarak teslimat ve kurulum maliyetleri değişebilir. Bu maliyetler özellikle büyük makineler veya özel kullanım gerektiren makineler için yüksek olabilir.

- Üretim Tesisinde Değişiklikler: Bazı durumlarda, makineyi yerleştirmek için üretim tesisinde değişiklikler yapılması gerekebilir. Bu, elektrik veya havalandırma sistemlerinin yükseltilmesini ya da özel bir temel veya destek yapısının kurulmasını içerebilir. Bu değişiklikler toplam yatırıma önemli maliyetler ekleyebilir.

- Eğitim ve Destek: Makinenin başarılı bir şekilde çalışmasını sağlamak için uygun eğitim ve sürekli teknik destek şarttır. Eğitim ve destek hizmetleri üretici veya üçüncü taraf bir satıcı tarafından sağlanabilir ve bu da yatırıma ek maliyetler getirir.

Genel olarak, bir rulo şekillendirme makinesinin ilk yatırım maliyeti önemli olabilir, ancak makinenin sağlayabileceği uzun vadeli faydaları ve maliyet tasarruflarını göz önünde bulundurmak önemlidir. Özel ihtiyaçlarınıza uygun yüksek kaliteli bir rulo şekillendirme makinesine yatırım yaparak üretim verimliliğinizi artırabilir, malzeme israfını azaltabilir ve zaman içinde karlılığınızı artırabilirsiniz.

Bir rulo şekillendirme makinesi için Yatırım Getirisi

Bir rulo şekillendirme makinesi için yatırım getirisinin (ROI) hesaplanması, ilk yatırımın ve devam eden işletme maliyetlerinin makineye sahip olmanın ve makineyi işletmenin finansal faydalarıyla karşılaştırılmasını içerir. ROI hesaplanırken göz önünde bulundurulması gereken bazı faktörler şunlardır:

- Üretim Verimliliği: Makine, üretim verimliliğini önemli ölçüde artırarak daha hızlı işleme süreleri, daha yüksek çıktı ve daha az malzeme israfı sağlayabilir. Bu faktörler kârın artmasına ve daha yüksek yatırım getirisine katkıda bulunabilir.

- Malzeme Maliyetleri: Makineler malzeme israfını azaltmaya ve malzeme kullanımını optimize etmeye yardımcı olabilir, bu da daha düşük malzeme maliyetleri ve daha yüksek karla sonuçlanır.

- İşçilik Maliyetleri: Makineler, geleneksel şekillendirme yöntemlerine göre daha az el işçiliği gerektirdiğinden işçilik maliyetlerinin azaltılmasına da yardımcı olabilir.

- Bakım ve Onarım Maliyetleri: Devam eden bakım ve onarım maliyetleri de makinenin yatırım getirisini etkileyebilir. Doğru bakım ve zamanında onarım, makinenin kullanım ömrünü uzatabilir ve toplam sahip olma maliyetini azaltabilir.

Bir rulo şekillendirme makinesinin yatırım getirisini hesaplamak için makinenin ilk maliyeti, devam eden işletme maliyetleri ve beklenen mali faydaları hakkında veri toplamanız gerekecektir. Bu verileri, makinenin finansal faydalarının ilk yatırımını karşılaması için geçecek süre olan geri ödeme süresini hesaplamak için kullanabilirsiniz.

Örneğin, bir rulo şekillendirme makinesinin satın alma maliyeti $200,000 ve devam eden işletme maliyetleri yılda $10,000 ise ve yılda $50,000 ek kâr sağlaması bekleniyorsa, geri ödeme süresi yaklaşık dört yıl olacaktır.

Sonuç olarak, bir rulo şekillendirme makinesine sahip olmak ve işletmek sadece ilk satın alma fiyatından daha fazlasını içerir. Devam eden işletme maliyetleri, bakım ve onarım giderleri ve yatırımın geri dönüşü gibi faktörler de dikkate alınmalıdır. Bir rulo şekillendirme makinesine sahip olmak ve işletmekle ilgili maliyetleri anlamak, işletmeniz için bu değerli araca yatırım yapma konusunda bilinçli kararlar vermenize yardımcı olabilir. Makine boyutu, malzeme türü ve kalınlığı, özellikler, marka ve bakım gereksinimleri gibi bir rulo şekillendirme makinesinin maliyetini etkileyen faktörleri göz önünde bulundurarak, yatırım getirisini en üst düzeye çıkarırken ihtiyaçlarınızı ve bütçenizi karşılayan doğru makineyi seçebilirsiniz.

Ek Sıkça Sorulan Sorular (SSS)

1) What is a realistic total cost of ownership (TCO) per operating hour for a mid-size roll forming machine?

For a 20–30 station line forming 0.6–1.2 mm steel, TCO commonly ranges $85–$160 per machine-hour, including depreciation, energy, labor, tooling wear, routine maintenance, and scrap.

2) How much should I budget annually for maintenance and tooling on a roll forming machine?

Plan 2–4% of replacement value for preventive maintenance and 1–3% for tooling upkeep/consumables. Heavier gauges, high-strength steels, or frequent profile changes push the higher end.

3) What changeover strategies reduce cost without buying a second line?

Use cassette tooling, quick-release stands, color-coded setups, and digital setup sheets with laser/vision verification. Plants report changeover time reductions from 2–4 hours to 30–60 minutes.

4) How do energy costs impact ROI on roll forming equipment?

Energy is 5–12% of operating cost for most lines. Upgrading to IE4/IE5 motors, regenerative drives, and smart idling can cut kWh/ton by 10–25%, improving payback by several months on two-shift operations.

5) When does buying used vs. new roll forming equipment make financial sense?

Used lines (30–50% of new price) are attractive when profiles match closely and controls can be upgraded. Factor retrofit costs (PLC/HMI, safety, guarding) and lost uptime during rebuild to confirm payback within 18–30 months.

2025 Industry Trends: Cost and ROI for Roll Forming Machines

- Smart energy and electrification: IE5 motors and regenerative drives are becoming standard, reducing energy intensity and heat load.

- AI-driven changeovers: Vision-guided setup verification and recipe management decrease scrap on first runs, lifting first-pass yield.

- Hybrid lines and quick tooling: Cassette tooling and auto-stand positioning shorten changeovers, enabling high-mix, low-volume profitability.

- Quality by design: Inline surface inspection and thickness/edge monitoring reduce rework and warranty costs, key in construction and automotive supply.

- Financing and OPEX models: More OEMs offer usage-based financing or extended warranties bundled with predictive maintenance to stabilize cash flow.

- Compliance and safety costs: ISO 13849 PL d/e safety, CE/UL conformity, and improved fume/dust extraction add upfront cost but reduce liability and downtime.

2024–2025 Cost Benchmarks for Roll Forming Operations

| Metrik | 2024 Tipik | 2025 Sınıfının En İyisi | Cost Impact | Kaynaklar/Notlar |

|---|---|---|---|---|

| Energy use (kWh per ton formed) | 110-150 | 90-120 | 10–25% lower utility spend | DOE/IEC motor efficiency, OEM data |

| Geçiş süresi (çoklu profil) | 120-240 dakika | 30-60 dakika | +6–12% OEE in high-mix plants | SMED, cassette tooling |

| İlk geçiş verimi (FPY) | 96–98% | 98,5–99,5% | Lower scrap/rework cost | Vizyon + SPC |

| Hurda oranı | 2-4% | 0.5–1.5% | Material savings on coil steel | Inline gauging/edge guides |

| Planlanmamış kesinti süresi | 6–10% | 2-4% | Higher uptime, labor efficiency | Öngörücü bakım |

| TCO per machine-hour | $100–$180 | $80–$130 | Faster payback | Aggregated industry surveys |

Referanslar ve daha fazla okuma:

- U.S. DOE Advanced Manufacturing, Motor Systems: https://www.energy.gov/eere/amo

- ISO 13849-1 Makine güvenliği: https://www.iso.org

- Fabrikatör (rulo şekillendirme anlayışları): https://www.thefabricator.com

- OPC Foundation (OPC UA for machine data): https://opcfoundation.org

Son Araştırma Vakaları

Case Study 1: AI-Assisted Changeovers Cut Scrap and Setup Time (2025)

Background: A roofing panel manufacturer running 20+ SKUs suffered 3% scrap and 2-hour average changeovers.

Solution: Implemented camera-based roll gap verification, digital work instructions, and PLC-integrated recipe management; added cassette tooling for top profiles.

Results: Changeovers reduced to 45–55 minutes; FPY improved from 97.2% to 99.1%; scrap fell to 1.2%, saving ~$180k/year in coil costs; payback in 14 months.

Case Study 2: Energy Retrofit on 30-Station Line Improves Payback (2024)

Background: An automotive supplier’s energy costs eroded margins on HSLA profiles.

Solution: Retrofitted IE5 motors, regenerative drives, and loaded-idle logic; added compressed air leak management and bearing condition monitoring.

Results: kWh/ton dropped 19%; unplanned downtime decreased from 8% to 4%; TCO per hour reduced from $148 to $121; ROI for retrofit achieved in 11 months.

Uzman Görüşleri

- Dr. Kathryn Johnson, NIST Üretim Sistemleri Direktörü

Viewpoint: “Cost leadership now hinges on data visibility. Lines that expose energy, scrap, and setup metrics via OPC UA achieve faster continuous improvement and lower TCO.”

Source: https://www.nist.gov - Miguel Ortega, Global Product Manager – Roll Forming, The Bradbury Group

Viewpoint: “In 2025, the cassette plus auto-positioning combo is the single biggest lever for high-mix profitability—often outperforming buying a second line.”

Source: https://bradburygroup.com - Hannah Lee, Kaynak ve Birleştirme Uzmanı, AWS

Viewpoint: “For profiles requiring welding, consistent wire delivery and closed-loop heat input control reduce downstream rework—a hidden but material contributor to ROI.”

Source: https://www.aws.org

Pratik Araçlar/Kaynaklar

- Costing and calculators

- SME Hourly Rate Calculator (reference framework): https://www.sme.org

- RSMeans (fabrication cost data): https://www.rsmeans.com

- Standartlar ve güvenlik

- ISO 13849-1 Makine güvenliği: https://www.iso.org

- OSHA Makine Koruması: https://www.osha.gov/machine-guarding

- Analytics and connectivity

- OPC Vakfı (OPC UA): https://opcfoundation.org

- Rockwell FactoryTalk Analytics: https://www.rockwellautomation.com

- Siemens MindSphere/Industrial Edge: https://www.siemens.com

- Industry knowledge

- The Fabricator: https://www.thefabricator.com

- PMA (Hassas Metal Şekillendirme Derneği): https://www.pma.org

- MetalForming Magazine: https://www.metalformingmagazine.com

- Representative OEMs and integrators

- Bradbury Grubu: https://bradburygroup.com

- Samco Machinery: https://www.samco-machinery.com

- Dallan S.p.A.: https://www.dallan.com

Son güncelleme: 2025-10-22

Değişiklik günlüğü: Added 5 targeted FAQs; introduced 2025 trends with cost benchmark table and references; provided two recent cost-focused case studies; included expert viewpoints; compiled practical tools/resources for roll forming cost analysis

Bir sonraki gözden geçirme tarihi ve tetikleyiciler: 2026-04-22 or earlier if energy pricing shifts >15%, major OEM releases on auto-positioning/cassette systems, or new ISO/OSHA safety updates affect TCO assumptions