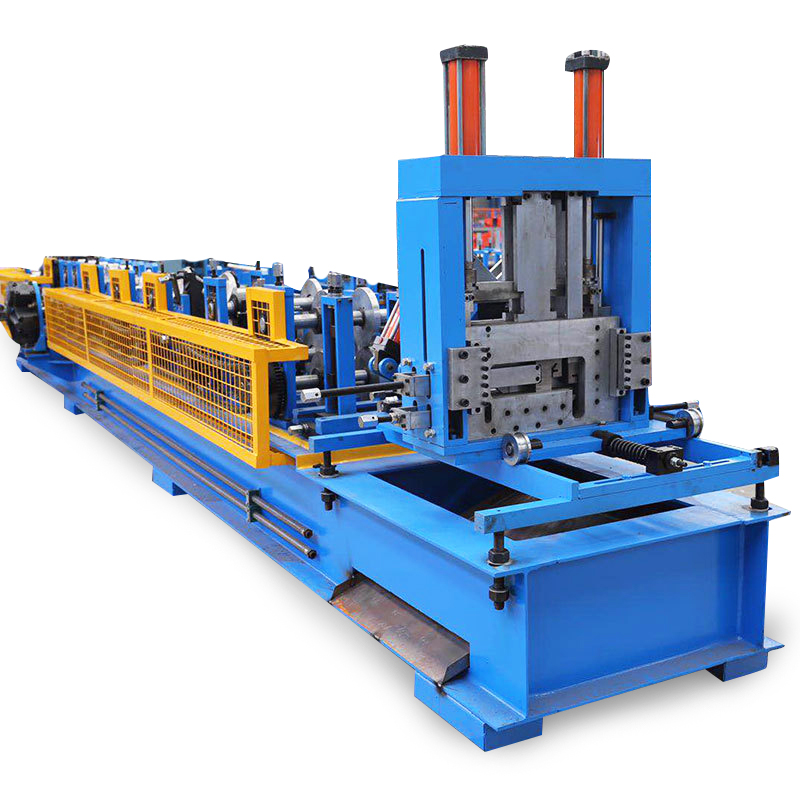

Aşık rulo şekillendirme işlemi inşaat sektöründe metal levhaların aşıklara şekillendirilmesini içeren kritik bir adımdır. Bu yapısal bileşenler, binaların çatı ve duvar sistemlerini desteklemek için gereklidir. Ancak bu süreç her zaman kolay değildir ve nihai ürünün kalitesini etkileyen çeşitli sorunlar ortaya çıkabilir. Bu makalede, aşık rulo şekillendirme işlemi sırasında ortaya çıkan bazı yaygın sorunları inceleyecek ve bunların üstesinden gelmek için çözümler sunacağız. İster yüklenici, ister mühendis veya üretici olun, bu yazı en iyi sonuçları elde etmenize ve maliyetli hatalardan kaçınmanıza yardımcı olacak değerli bilgiler sağlayacaktır.

Aşık rulo şekillendirme işleminde sık karşılaşılan sorunlar

Düzensiz aşık şekli:

Aşık rulo şekillendirme işlemindeki yaygın sorunlardan biri, çeşitli faktörlerden kaynaklanabilen aşığın düzensiz şeklidir. Bu sorunun olası nedenlerinden biri, silindirlerin yanlış ayarlanması veya yanlış hizalanmasıdır, bu da şekillendirme işlemi sırasında eşit olmayan basınç dağılımına yol açar. Bu sorunu önlemek için silindirlerin doğru hizalandığından ve basınç dağılımının eşit olduğundan emin olmak çok önemlidir. Silindirlerin ve makinenin düzenli bakımı da bu sorunun önlenmesine yardımcı olabilir.

Bobin seti veya çapraz kırılma:

Bobin seti veya çapraz kırılma, aşık rulo şekillendirme işlemi sırasında ortaya çıkabilecek bir başka sorundur. Bu sorun, metal levha şekillendirme işleminden sonra kalan kalıcı bir eğrilik sergilediğinde ortaya çıkar. Bobin seti veya çapraz kırılma aşık kalitesini olumsuz etkileyebilir ve üretimde gecikmelere yol açabilir. Bu sorunu önlemek için, minimum iç gerilime sahip yüksek kaliteli metal sacların kullanılması önemlidir. Sacı rulo şekillendirme makinesine beslemeden önce tesviye ekipmanının kullanılması da bobin setini veya çapraz kırılmayı önlemeye yardımcı olabilir.

Kenar dalgası:

Kenar dalgası, metal sacın kenarları dalgalı bir şekil sergilediğinde ortaya çıkan ve şekillendirme işlemi sırasında eşit olmayan gerilim dağılımından kaynaklanan bir sorundur. Bu sorun nihai ürünün kalitesini etkileyebilir ve ıskarta ve israfa yol açabilir. Kenar dalgasını önlemek için silindirlerin doğru şekilde hizalandığından ve metal levhaya eşit basınç uygulayacak şekilde ayarlandığından emin olmak çok önemlidir. Minimum iç gerilime sahip yüksek kaliteli hammaddelerin kullanılması da bu sorunun önlenmesine yardımcı olabilir.

Burkulma:

Burkulma Aşığın uzunluğu genişliğini aştığında ortaya çıkan ve bükülme etkisine yol açan yaygın bir sorundur. Bu sorun, yanlış rulo şekillendirme makinesi ayarlarından veya yetersiz malzeme mukavemetinden kaynaklanabilir. Burkulmayı önlemek için, rulo şekillendirme makinesinin doğru ayarlandığından ve kullanılan hammaddelerin şekillendirme işlemine dayanacak yeterli mukavemete sahip olduğundan emin olmak çok önemlidir.

Spring back:

Geri yaylanma, metal levha şekillendirme işleminden sonra orijinal şekline döndüğünde ortaya çıkan ve aşığın yanlış boyutlara sahip olmasına yol açan bir sorundur. Bu sorun, silindirlerin yanlış ayarlanması, malzeme türü ve kalınlığı gibi çeşitli faktörlerden kaynaklanabilir. Geri yaylanmayı gidermek için, doğru basıncı uygulamak üzere silindirlerin ayarlarını yapmak ve metal sacın kalınlığının ve türünün şekillendirme işlemine uygun olduğundan emin olmak önemlidir.

Diğer sorunlar:

Aşık rulo şekillendirme işlemi sırasında ortaya çıkabilecek diğer yaygın sorunlar arasında malzeme çatlaması, kaynak kusurları ve boyutsal varyasyonlar yer alır. Bu sorunları çözmek için yüksek kaliteli hammaddeler kullanmak, rulo şekillendirme makinesinin bakımını düzenli olarak yapmak ve operatörün uygun şekilde eğitilmesini ve makineyi kullanmasını sağlamak çok önemlidir.

Aşık rulo şekillendirme sürecindeki sorunlara çözümler

Rulo şekillendirme makinesinin ayarlanması:

Aşık rulo şekillendirme işlemi sırasında oluşabilecek sorunları çözmek için, rulo şekillendirme makinesi ayarlarını doğru yapmak önemlidir. Örneğin, düzensiz aşık şekli sorununu ele almak için, silindirlerin hizasını kontrol etmeli, silindir basıncını ayarlamalı ve silindir aralığının eşit olduğundan emin olunmalıdır. Burkulmayı önlemek için, silindir ayarlarını doğru miktarda basınç uygulayacak şekilde ayarlayın ve malzemenin kalınlığının şekillendirme işlemi için uygun olduğundan emin olun.

Kaliteli malzeme kullanımı:

Aşık rulo şekillendirme işlemi için kullanılan hammaddelerin kalitesi nihai ürünün kalitesini önemli ölçüde etkiler. Bu nedenle, bobin seti veya çapraz kırılma, kenar dalgası ve malzeme çatlaması gibi sorunları önleyebilecek minimum iç gerilime sahip yüksek kaliteli malzemeler kullanmak çok önemlidir. Malzemelerin gerekli standartları karşıladığından emin olmak için sıkı kalite kontrol prosedürlerini takip eden saygın tedarikçilerden malzeme satın almak çok önemlidir.

Makinenin uygun şekilde bakımı:

Rulo şekillendirme makinesinin uygun şekilde bakımı, düzgün çalışmasını sağlamak ve aşık rulo şekillendirme işlemi sırasında oluşabilecek sorunları önlemek için çok önemlidir. Düzenli bakım, makinenin temizlenmesini, silindirlerin incelenmesini, hareketli parçaların yağlanmasını ve herhangi bir aşınma ve yıpranma olup olmadığının kontrol edilmesini içermelidir. Makinenin ve nihai ürünün daha fazla zarar görmesini önlemek için hasarlı veya aşınmış parçalar derhal değiştirilmelidir. Uygun operatör eğitimi ve makinenin kullanımı da kazaları ve makinenin hasar görmesini önlemek için kritik öneme sahiptir.

Sonuç olarak, aşık rulo şekillendirme işlemi sırasında ortaya çıkabilecek sorunların ele alınması, rulo şekillendirme makinesinin ayarlanması, kaliteli malzemeler kullanılması ve makinenin uygun şekilde bakımının yapılmasının bir kombinasyonunu gerektirir. Üreticiler, yükleniciler ve mühendisler bu çözümleri takip ederek, gerekli standartları karşılayan ve binaların yapısal bütünlüğünü ve dayanıklılığını sağlayan yüksek kaliteli aşıklar üretebilirler.

Aşık rulo şekillendirme işlemi, inşaat sektöründe metal levhaların aşık haline getirilmesini içeren kritik bir adımdır. Ancak süreç sırasında nihai ürünün kalitesini etkileyen çeşitli sorunlar ortaya çıkabilir. Bu sorunların üstesinden gelmek için, rulo şekillendirme makinesi ayarlarını doğru yapmak, yüksek kaliteli malzemeler kullanmak ve makinenin bakımını düzgün bir şekilde yapmak çok önemlidir. Üreticiler, yükleniciler ve mühendisler bu çözümleri takip ederek gerekli standartları karşılayan ve binaların yapısal bütünlüğünü ve dayanıklılığını sağlayan yüksek kaliteli aşıklar üretebilirler.

Son bir ipucu olarak, rulo şekillendirme makinesinin, işlem sırasında ortaya çıkabilecek sorunları tespit edip çözebilecek eğitimli ve kalifiye personel tarafından çalıştırıldığından emin olmak önemlidir. Makinenin düzenli olarak incelenmesi ve bakımının yapılması da sorunların önlenmesine ve makinenin kullanım ömrünün uzatılmasına yardımcı olabilir. Yüksek kaliteli malzemelerin kullanılması ve kalite kontrol prosedürlerine sıkı sıkıya bağlı kalınması da bobin seti veya çapraz kırılma, kenar dalgası, malzeme çatlaması ve burkulma gibi sorunların önlenmesine yardımcı olabilir. Bu ipuçlarını takip ederek, aşık rulo şekillendirme sürecine dahil olan herkes, gerekli standartları karşılayan ve güvenli ve dayanıklı binaların inşasına katkıda bulunan yüksek kaliteli aşıkların üretilmesini sağlayabilir.

Ek Sıkça Sorulan Sorular (SSS)

1) Aşık rulo şekillendirme sürecinde kenar dalgasının kök nedenini nasıl teşhis ederim?

Gelen bobinle (tepeden, kamber, hadde sertifikasındaki kalıntı gerilim) başlayın, giriş kılavuzlarını kontrol edin, nivelman/düzleştirme etkinliğini inceleyin ve rulo çiçeklenme ilerlemesini değerlendirin. 1-3. geçişlerden sonra kenarlarda mastar cetveli kullanın ve yatak sıcaklıklarını termal olarak kontrol edin. Nivelman ayarlarından sonra dalga azalırsa bobin gerilimi ana suçlu; aşağı akışta kötüleşirse geçiş hizalamasını ve rulo boşluk simetrisini gözden geçirin.

2) Yüksek mukavemetli çeliklerde (S450–S550) yayılmayı kontrol etmenin en iyi yolu nedir?

Daha büyük iç büküm yarıçapları kullanın, son geçişlerde aşırı büküm ekleyin, gerektiğinde taçlı rulolar uygulayın ve kritik geçişlerde şekillendirme hızını hafifçe yavaşlatın. Derece/kalınlığa göre reçete tabanlı telafi ve hat içi açı ölçümü flanş açısını ±0,5° içinde tutmaya yardımcı olur. Kaynak: AISI S100 soğuk şekillendirilmiş tasarım rehberi.

3) Aşık rulo şekillendirme hattından önce düzeltici nivelman ne zaman kullanılmalı?

Bobin seti, çapraz kırılma veya spesifikasyon dışındaki kamber gösteren bobinler için kullanın. Kural olarak: 1 m üzerinde düzlük sapması >5 mm veya de-bobinleme sonrası görünür çapraz kırılma devam ederse, şekillendirmeden önce verim yüzeyini sıfırlamak için çok silindirli düzeltici nivelmandan geçirin.

4) CZ aşıklarında delinmiş delikler ve uzunluklar için gerçekçi toleranslar ne kadar sıkı olabilir?

Servo-elektrik delme ve enkoder senkronize uçan kesici ile birçok 2025 hattı, düzlük spesifikasyonunda bobinler ve haftalık kalibre edilmiş kılavuzlarla 1,5–2,5 mm galvanizli çelikte ±0,3–0,5 mm delik konumu ve ±0,5–1,0 mm kesim uzunluğu sağlar.

5) Boyutsal tutarlılık üzerinde en büyük etkisi olan önleyici bakım nedir?

Haftalık: Mastar cetveli ile rulo boşluklarını doğrulayın, geçiş-pass hizalamasını kontrol edin, ruloları temizleyin. Aylık: Enkoderleri kalibre edin, kesici bıçak boşluğunu kontrol edin, yatakları inceleyin. Üç aylık: Reçete ofsetlerini doğrulayın, nivelman yedek rulolarını inceleyin ve tam yağlama denetimi yapın. Bakımı kusurlu oranlarla ilişkilendirmek için CMMS'de belgeleyin.

2025 Sektör Trendleri: Aşık Rulo Şekillendirme Süreci

- Servo-elektrik delme/kesme hidrolik duruşları azaltır ve daha hızlı saha cıvatalaması için delik tekrarlama iyileştirir.

- Hat içi görüş/lazer sistemleri SPC panolarına besleme yapar, kenar dalgası ve yayılmadan kaynaklı hurdayı kesen otomatik reçete ayarlamalarını sağlar.

- Rüzgar/deprem kod taleplerini ek ağırlık olmadan karşılamak için daha yüksek mukavemetli çeliklerin (S500–S550) kullanımı artıyor.

- OPC UA/MQTT aracılığıyla veri birlikte çalışabilirliği MES/SCADA'ya öngörücü bakım ve enerji KPI'larını (kWh/ton) destekler.

- Sürdürülebilirlik odaklı: Enerji geri kazanımlı sürücüler ve geri dönüştürülmüş içerikli bobinler tedarikte öncelikli.

2024–2025 Aşık Rulo Şekillendirme Performans Kıyaslamaları

| KPI | 2024 Tipik Fabrika | 2025 Sınıfının En İyisi | Ne İyileştirir | Kaynaklar |

|---|---|---|---|---|

| Hurda oranı (tüm kusurlar) | 2,5–4,0% | 1,0–2,0% | Malzeme maliyeti, yeniden iş | DOE AMO; The Fabricator |

| Uzunluk toleransı (±) | 1.0-1.5 mm | 0,5–1,0 mm | Uyum, yeniden kesimler | OEM özellikleri; sektör raporları |

| Delik konumu (±) | 0.6-1.0 mm | 0,3–0,5 mm | Daha Hızlı Cıvatalama | Servo-elektrik delme verileri |

| C↔Z değişimi | 25-45 dakika | 5-12 dakika | Yüksek karışımlı OEE | SMED/OEM vaka çalışmaları |

| Enerji yoğunluğu (kWh/ton) | 130–170 | 95-130 | Yardımcı maliyet, CO2e | DOE AMO kılavuzu |

| İlk parça onay süresi | 30-60 dakika | 10-20 dakika | Verim | Hat içi metrologi + SPC |

Yetkili referanslar:

- ABD DOE Gelişmiş Üretim Ofisi: https://www.energy.gov/eere/amo

- Fabrikatör (rulo şekillendirme): https://www.thefabricator.com

- AISI/Steel.org tasarım özellikleri (soğuk şekillendirilmiş çelik): https://www.steel.org

- OPC Vakfı (OPC UA): https://opcfoundation.org

- ISO 13849-1 fonksiyonel güvenlik: https://www.iso.org/standard/69883.html

Son Araştırma Vakaları

Vaka Çalışması 1: Hat İçi SPC ve Nivelman Optimizasyonu ile Kenar Dalgasını Azaltma (2025)

Arka Plan: Bölgesel bir aşık üreticisi birden fazla haddeden gelen 1,8 mm S350 bobinlerde tekrarlayan kenar dalgası ve retler yaşıyordu.

Çözüm: Tedarikçi/ısıya göre düzeltici nivelman reçeteleri eklendi, hat içi lazer düzlük sensörleri konuşlandırıldı ve otomatik rulo boşluk ince ayarını tetikleyen SPC kuralları entegre edildi.

Sonuçlar: Kenar dalgası kaynaklı hurda %1,2'den %0,4'e düştü; ilk geçiş verimi ,6'ya yükseldi; bobin-bobin kurulum süresi azaldı.

Vaka Çalışması 2: Yüksek Rüzgar Projeleri için S550 CZ Aşıklarında Yayılma Kontrolü (2024)

Arka Plan: EPC yüklenicisi S550 malzeme ile daha uzun açıklıklar gerekiyordu; yayılma flanş açısı sapmalarına >1° neden oluyordu.

Çözüm: Son iki geçişte aşırı büküm uygulandı, büküm yarıçapları ayarlandı ve kapalı döngü reçete ofsetli hat içi açı kamerası eklendi.

Sonuçlar: Flanş açısı varyasyonu ±0,4°'e indirildi; saha cıvatalama süresi azaldı; genel OEE 'den 'e iyileşti.

Uzman Görüşleri

- Dr. Benjamin Schafer, Johns Hopkins Üniversitesi İnşaat Mühendisliği Profesörü

Ana Görüş: “Yüksek mukavemetli aşıklar için hassas şekillendirme ile tutarlı kesit özellikleri sürdürmek, yanal-burkulmalı burulma gibi stabilite limit durumlarını doğrudan etkiler.”

Profil: https://engineering.jhu.edu - Jennifer Kinder, Ürün Yönetimi Direktörü, Samco Machinery

Ana Görüş: “Lazer doğrulamalı servo-elektrik delme, CZ aşık rulo şekillendirmede delik konumu değişkenliğini yarıya indirmenin kanıtlanmış bir yoluna dönüştü.”

Şirket: https://www.samco-machinery.com - Phil Paxton, The Bradbury Group Başkanı

Ana Görüş: “15 dakikadan kısa C-Z değişimi ve bağlantılı kontrollere yatırım yapan tesisler, yüksek karışımlı ortamlarda çift haneli OEE kazanımları görüyor.”

Şirket: https://www.bradburygroup.com

Pratik Araçlar/Kaynaklar

- Standartlar ve tasarım

- AISI S100 Soğuk Şekillendirilmiş Çelik Spesifikasyonu: https://www.steel.org

- Eurocode 3 (EN 1993) kaynakları: https://eurocodes.jrc.ec.europa.eu

- ASTM A653 (galvanizli levha) ve A1008: https://www.astm.org

- Proses kontrolü ve analitiği

- NIST Üretim kaynakları (SPC, metrologi): https://www.nist.gov/manufacturing

- OPC Vakfı (makine verileri için OPC UA): https://opcfoundation.org

- Rockwell FactoryTalk Analytics / Siemens Industrial Edge: https://www.rockwellautomation.com, https://www.siemens.com

- Bakım ve güvenilirlik

- DOE AMO Enerji Yönetimi araç setleri: https://www.energy.gov/eere/amo

- IIoT entegrasyonu için FIWARE ve MQTT belgeleri: https://www.fiware.org, https://mqtt.org

- Sektör medyası ve OEM keşfi

- The Fabricator (rulo şekillendirme kanalı): https://www.thefabricator.com

- Precision Metalforming Association (PMA): https://www.pma.org

- Temsilci OEM'ler: The Bradbury Group, Samco Machinery, Formtek, Dallan (aşık rulo şekillendirme süreci özellikleri için ürün sayfalarını kontrol edin)

- Güvenlik

- ISO 13849-1 fonksiyonel güvenlik genel bakışı: https://www.iso.org/standard/69883.html

Son güncelleme: 2025-10-22

Değişiklik günlüğü: 5 SSS eklendi; 2025 trend içgörüleri KPI tablosu ve kaynaklarla yerleştirildi; iki güncel vaka çalışması dahil edildi; uzman görüşleri derlendi; E-E-A-T ve hedef anahtar kelime varyasyonlarına uyumlu araç/kaynaklar hazırlandı

Bir sonraki gözden geçirme tarihi ve tetikleyiciler: 2026-04-22 veya AISI/Eurocode revizyonları yayınlanırsa, OEM'ler yeni 5 dakikadan kısa değişim sistemleri piyasaya sürerse ya da tesis verileri hurda >%2 veya delik toleransı >±0,6 mm gösterirse daha erken