OEM çift katmanlı rulo şekillendirme makineleri, metal levhaları özelleştirilmiş profillere bükmek için kullanılan endüstriyel ekipmanlardır. Bu kapsamlı kılavuz, çalışma prensipleri, ana bileşenler, tasarım hususları, özelleştirme seçenekleri, tedarikçiler, kurulum, çalıştırma, bakım ve daha fazlasını kapsayan çift katmanlı rulo şekillendiriciler hakkında ayrıntılı bir genel bakış sağlar.

OEM Çift Katmanlı Rulo Şekillendirme Makineleri nedir?

OEM çift katmanlı rulo şekillendirme makineleri, metal bobinleri sürekli olarak büker ve iki katmanlı bölümlere sahip özelleştirilmiş profillere dönüştürür. Sacları bir dizi silindir kalıptan aşamalı olarak geçirerek karmaşık simetrik ve asimetrik şekiller oluştururlar.

Çift katmanlı rulo şekillendiricilerin önemli özellikleri:

- Tek bir şekillendirme işleminde iki katmanlı duvar paneli profilleri üretin

- Yüksek üretim verimliliği ve doğruluğu sağlayın

- Seri üretim senaryoları için otomatik operasyon

- Çatı, duvar, cephe ve kapı imalatı için ideal

- Hat içi delme, delme ve diğer ikincil işlemleri mümkün kılma

- Uygulamaya göre tamamen özelleştirilebilir uç profiller

Tablo 1: OEM Çift Katmanlı Rulo Şekillendirici Türleri

| Tip | Açıklama |

|---|---|

| Standart | Genel çift katmanlı profiller için temel makine Sabit şekillendirme ve işleme modülleri |

| Özelleştirilmiş | Profil tasarımına göre uyarlanmış konfigürasyon Değiştirilebilir şekillendirme bölümleri |

| PLC Kontrol | Dokunmatik ekran ve PLC otomasyonu İzleme, sorun giderme ve parametre kontrolü |

| Servo Motor | Gelişmiş servo motor sürücü sistemi Hassas hız/gerginlik kontrolü, hızlı rulo değişimi |

Çift Katlı Rulo Şekillendirme Makineleri Nasıl Çalışır?

Çift katmanlı rulo şekillendiriciler, tek bir şekillendirme işleminde iki ayrı C veya U kanalı oluşturmak için metal şeritleri büker ve keser. Daha sonra içi boş, sert profiller üretmek için kanalları bir araya getirir ve birbirine kenetlerler.

Adım adım çalışma süreci aşağıda özetlenmiştir:

- Malzeme Besleme: Bobinli hammadde, kontrollü bir hız ve gerginlikte şekillendirme bölümlerine beslenen bir de-coiler üzerine yüklenir.

- Ön işleme: Levha, özellik eklemek için bir dizi delme, delme, çentik açma ve kabartma kalıplarından geçer.

- Birincil Şekillendirme: Şerit, yatay ve dikey merdaneler kullanılarak C veya U şeklinde şekillendirilir.

- İkincil Şekillendirme: Ayrı rulo seti, eşzamanlı olarak hareket eden ikinci bir C/U kanalı oluşturur.

- Profil Birleştirme: Oluşturulan iki kanal bir araya getirilir ve içi boş nihai profili oluşturmak için birbirine kenetlenir.

- İşlem sonrası: Nihai profil üzerinde delik delme veya kabartma gibi ek hat içi işlemler yapılır.

- Kesme: Profil, dahili kesme presi veya uçan kesme sistemi ile belirtilen uzunluklarda kesilir.

- İstifleme: Konveyörler, son kontrolden önce otomatik istifleme için kesilmiş profilleri aktarır.

Tablo 2: Çift Katlı Rulo Şekillendirme Makinelerinin Ana Bileşenleri

| Bileşen | Açıklama |

|---|---|

| Açıcı | Hammaddeyi bobinlerden hatta besler |

| Değişken hızlı sürücüler | Şekillendirme bölümlerine giden malzeme hızını kontrol eder |

| Delme üniteleri | Şeritler üzerinde delikler veya yuvalar oluşturun |

| Şekillendirme ruloları | Metal levhayı C/U kanallarına kademeli olarak bükün |

| Birleştirme Köprüsü | Oluşturulan iki kanalı bir araya getirir ve birbirine kilitler |

| Uçan makas/Kesme makası | Nihai profili boyuna keser |

| Hidrolik sistem | Şekillendirme silindirlerine hassas basınç uygular |

| Kontrol paneli | Cihazları kontrol etmek için PLC ve HMI barındırır |

| Konveyör sistemi | İstifleme/demetleme için kesilmiş profilleri aktarır |

Temel Tasarım Unsurları ve Özelleştirme

Çift katmanlı rulo şekillendiriciler, spesifikasyonlara göre özel profiller üretmek için tamamen uyarlanabilir:

Tablo 3: OEM Çift Katmanlı Rulo Şekillendirme Makineleri için Özelleştirme Seçenekleri

| Faktör | Tasarım Seçenekleri |

|---|---|

| Malzeme türü | Yumuşak çelik, paslanmaz çelik, alüminyum vb. |

| Malzeme kalınlığı | 5 mm'ye kadar 20 ölçü |

| Profil boyutları | Uygulama standartlarına göre |

| Katman simetrisi | Simetrik/asimetrik şekiller |

| Kabartma desenleri | Çeşitli estetik etkiler |

| İşleme araçları | Delme, delme, kılavuz çekme, çentik açma, çapak alma vb. |

| İkincil operasyonlar | Köşe kaynağı, saplama kaynağı, sprey boyama vb. |

| Uzunluk toleransı | Hassasiyet gereksinimlerine göre |

| Hata ayıklama araçları | Lineer enkoder, PLC veri izleme vb. |

| İklim özellikleri | Genel, nemli, kıyı, çöl vb. |

Profil tasarım süreci şunları içerir:

- Ürün çizimlerinin ve 3D modellerin son haline getirilmesi

- Her şekil için gereken şerit uzunluğunun hesaplanması

- Aşamalı bükümler elde etmek için silindir kalıplarının eşleme sırası

- Delme tasarımının belirlenmesi, kesme yerleşimi vb.

- Yazılım kullanarak şekillendirme sürecinin simülasyonu

- Örnek malzemeler üzerinde takım oluşturma ve test etme

- Seri üretim için makine konfigürasyonunun iyileştirilmesi

- Hızlı rulo değişimleri için servo motor sürücüleri gibi seçenekler

OEM Çift Katmanlı Rulo Şekillendirici Tedarikçileri Seçme

Birçok ağır makine üreticisi özelleştirilebilir çift katmanlı rulo şekillendirme hatları sunmaktadır:

Tablo 4: OEM Çift Katmanlı Rulo Şekillendirici Üreticileri

| Şirket | Konum | İletişim |

|---|---|---|

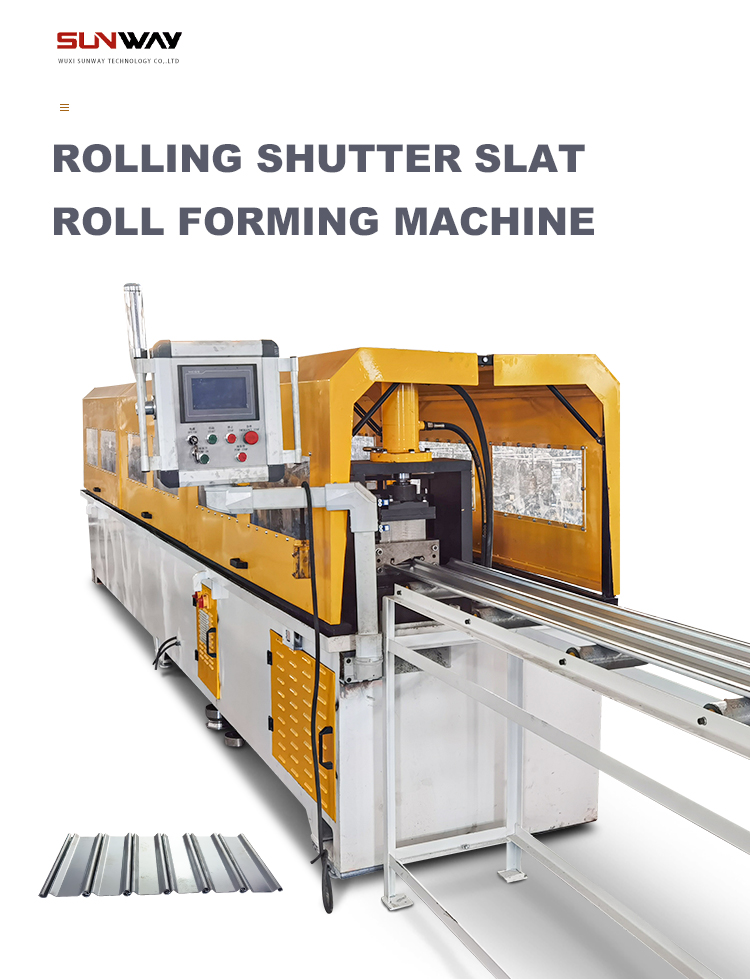

| SUNWAY | Çin | web: www.rollformingmachine.com email: [email protected] |

| FONNTAI | Çin | web: fontai.cn E-posta: [email protected] |

| Şangay Metal Şirketi | Çin | web: www.shanghaimetal.com E-posta: [email protected] |

| ZHENGGONG | Çin | web: www.zgrollformingmachine.com E-posta: [email protected] |

Potansiyel tedarikçileri değerlendirmek için temel faktörler:

- Yılların deneyimi

- Alan uzmanlığı

- Tasarım danışma süreci

- Özelleştirme için esneklik

- Takım geliştirme yetenekleri

- Üretim kapasitesi

- Uluslararası kalite sertifikaları

- Satış sonrası desteğin kapsamı

Tablo 5: OEM Çift Katmanlı Rulo Şekillendiricilerin Fiyat Aralığı

| Hız (m/dak) | Şekillendirme Kapasitesi (mm) | Katmanlar | Yaklaşık Fiyat Aralığı |

|---|---|---|---|

| 5 – 10 | 1.5 – 2.5 | Çift katmanlı | $30000 – $50000 |

| 10 – 40 | 1.5 – 3 | Çift katmanlı | $40000 – $80000 |

| 40 – 80 | 2.5 – 4 | Çift katmanlı | $50000 – $100000 |

Fiyatlandırma kapasite, otomasyon seviyesi, ikincil işleme kabiliyeti gibi faktörlere göre değişir.

-

Storage Rack Shelf Box Panel Making Machine Steel Storage Rack System Box Beam Roll Forming Line

Storage Rack Shelf Box Panel Making Machine Steel Storage Rack System Box Beam Roll Forming Line -

Otoyol Otokorkuluk Uç Terminali Şekillendirme Makinesi

Otoyol Otokorkuluk Uç Terminali Şekillendirme Makinesi -

Otoyol U/C Post Rulo Şekillendirme Makinesi

Otoyol U/C Post Rulo Şekillendirme Makinesi -

2 Dalga Otoyol Otokorkuluk Rulo Şekillendirme Makinesi

2 Dalga Otoyol Otokorkuluk Rulo Şekillendirme Makinesi -

3 Dalga Otoyol Otokorkuluk Rulo Şekillendirme Makinesi

3 Dalga Otoyol Otokorkuluk Rulo Şekillendirme Makinesi -

C Bölüm Bracing Omega Depolama Rafı Dik Post Rulo Şekillendirme Makinesi

C Bölüm Bracing Omega Depolama Rafı Dik Post Rulo Şekillendirme Makinesi -

Çelik Kutu Plaka Yapma Rulo Şekillendirme Makinesi

Çelik Kutu Plaka Yapma Rulo Şekillendirme Makinesi -

Raf Kolonu İçin Kutu Kiriş Çelik Rulo Şekillendirme Makinesi

Raf Kolonu İçin Kutu Kiriş Çelik Rulo Şekillendirme Makinesi -

Palet Raf Adım Kiriş P Kiriş Rulo Şekillendirme Makinesi

Palet Raf Adım Kiriş P Kiriş Rulo Şekillendirme Makinesi

Kurulum ve Uygulama

OEM çift katmanlı rulo şekillendiricinin montajı kapsamlı bir ön planlama gerektirir:

Tablo 6: Rulo Şekillendirici Kurulum Prosedürü

| Sahne | Eylemler |

|---|---|

| Saha Hazırlığı | Ağır yükleri taşımak için yeterli alan, düz beton zeminler sağlayın <br> Güç kaynağı hatlarını, hidrolik boruları, basınçlı havayı vb. kurun. |

| Paketten Çıkarma | Makine modüllerini vinçlerle güvenli bir şekilde boşaltın ve hasarı önleyin |

| Konum Hizalama | Çarpıklığı önlemek için bölümleri birbirine mükemmel şekilde hizalayarak birleştirin |

| Tesviye | Düzgün malzeme akışı için tüm hattın hassas tesviyesi çok önemlidir |

| Devreye Alma Denemeleri | Hidrolik basınç vb. için çoklu ayarlamalarla ilk test çalışmaları. |

| Deneme Üretimi | Tasarım kalite parametrelerine ulaşmak için çalışma faktörlerini değiştirin ve ince ayar yapın <br> Deformasyonları, kalınlık değişimlerini, bükülmeleri gözlemleyin ve düzeltin |

| Son Hizalama Kontrolü | Açıcıların, rulo istasyonlarının, kesme makasının vb. hizalamasını yeniden kontrol edin. |

Mekanik faktörlerin yanı sıra, şekillendirme kalitesi büyük ölçüde şunlara bağlıdır:

- Haddeleme yüklerine tepkiyi etkileyen sertlik, rijitlik, iç gerilmeler vb. gibi sac metal özellikleri

- Pürüzsüz, düşük sürtünmeli malzeme akışı sağlamak için yüzey hazırlığı

- Yağlama kalitesi ve sıcaklık homojenliği

- Hassas izleme ve kontrol için otomatik geri bildirim döngüleri

Bakım Uygulamaları

Tüm ağır iş makinelerinde olduğu gibi, düzenli önleyici bakım çift katmanlı rulo şekillendiricilerin uzun ömürlülüğünü ve performansını artırır:

Tablo 7: Çift Katmanlı Rulo Şekillendirme Makineleri için Bakım Programı

| Frekans | Faaliyetler |

|---|---|

| Günlük | Merdane yataklarının görsel kontrolü, sıvı seviyeleri Bağlantı elemanının sıkılığını doğrulayın Sürücü sistemi sıcaklığını izleme |

| Haftalık | Rulo yüzeylerinin iyice temizlenmesi, sıyırıcılar Temel mekanik senkronizasyonları inceleyin |

| Aylık | Yatakları, dişli kutularını, şaftları yağlayın Sensörleri ve göstergeleri kalibre edin |

| Üç Aylık | Tesviye pedlerinin düzlüğünü kontrol edin Aşınmış merdane yataklarını/makaralarını onarın |

| Yıllık | Yeniden hizalama kontrollerini tamamlayın Paslanmayı önlemek için elektrik panolarını vernikleyin Çalışanlar için güvenlik prosedürlerine ilişkin eğitim programları |

Kullanılmayan takımların uygun şekilde saklanması da sık sık profil değiştirirken bozulmayı önler.

Önemli bakım ipuçları:

- Üretim planlaması ile arıza süresi bakımını planlayın

- Yeterli yedek parça envanteri sağlamak

- Parametre değişikliklerinin geçmiş günlüğünü tutma

- Hidrolik, soğutma sıvısı ve filtrasyon sistemlerinin yükseltilmesi

- Durum izleme ve tanılamayı otomatikleştirin

- Sürekli iyileştirmelerle sermaye yatırımı olarak değerlendirin

Çalışma Prensipleri

Operatörlerin OEM çift katmanlı rulo şekillendiricilerle güvenli bir şekilde çalışmak için eğitime ihtiyacı vardır:

Tablo 8: Rulo Şekillendirme Makineleri için İşletim Yönergeleri

| Adımlar | Açıklama |

|---|---|

| Güvenlik Donanımları | Her zaman eldiven, kulak koruyucu, kapalı ayakkabı giyin |

| Kilitleme/Etiketleme | Fiziksel müdahaleden önce tüm devrelerin enerjisini kesin |

| Malzeme Yükleme | Ağır bobinleri kaldırmak için uygun ekipman kullanın |

| Diş açma | Şeridi çizik veya toka olmadan dikkatlice geçirin |

| Başlangıç Sırası | Sürücüyü devreye almadan önce yardımcı motorları açın |

| Boşta Çalışma | Çalışma sıcaklığına ulaşmasını bekleyin; anormallik olup olmadığını kontrol edin |

| Hız Kontrolü | Şerit akışını izleyerek üretim hızına kademeli olarak hızlanma |

| Görsel İzleme | Kusurlar veya sapmalar için şerit kaydırmayı gözlemleyin |

| Parametre Değişiklikleri | Silindir basıncı/dengesi gibi faktörleri yavaşça değiştirin |

| Acil Durum Kapatma | Tüm durdurma ve güvenlik devrelerini düzenli olarak test edin |

Temel çalışma prensipleri:

- Çalıştırma sırasında ve uzun süreli duruşlardan sonra uygun makine ısınma döngülerine izin verin

- Tahrik gücü uygulamadan önce bağlantı elemanlarının kafalarının doğru şekilde yerleştirildiğinden emin olun

- Referans için tedarikçinin ayrıntılı kullanım kılavuzlarını yerinde bulundurun

- Analiz için üretim kalitesi verilerini standart formatlarda toplamak

- Yağlama, sıcaklık bölgeleri vb. için önerilen parametrelere uyun.

- Düzenli çalışma alanı ve istikrarlı malzeme tedarik akışını sürdürmek

Çift Katlı Rulo Şekillendirme Makinelerinin Artıları ve Eksileri

Tablo 9: Çift katmanlı rulo şekillendirme prosesinin avantajları

| Avantajlar | Detaylar |

|---|---|

| Yüksek üretim oranı | Otomatik istifleme ile 100 m/dak'ya kadar |

| Üstün mukavemetli profiller | Çift katman daha iyi güçlendirme sağlar |

| Yerleşik takviyeler | Kanallar arasındaki kilitler sağlamlığı artırır |

| Malzeme tasarrufu | Şekillendirme sırasında daha az üst üste binme ve fire |

| Şekil karmaşıklığı | Asimetrik ve alışılmamış formlara uygun |

| İkincil işleme | Satır içi delik delme, çentik açma mümkün |

| Boyutsal doğruluk | Otomasyon yoluyla tutarlı tolerans kontrolü |

| Operatör güvenliği | Kapalı şekillendirme modülleri dönen parçaları korur |

Tablo 10: Çift katmanlı rulo şekillendirme işleminin sınırlamaları

| Dezavantajlar | Detaylar |

|---|---|

| Yüksek takım maliyetleri | Her profil için özel silindir kalıpları gereklidir |

| Bakım için kalifiye işgücü | Şekillendirme sorunlarının giderilmesi uzmanlık gerektirir |

| Potansiyel bükülme | Yanlış birleştirme nihai şekli çarpıtabilir |

| Pahalı değişiklikler | Yeni profiller için önemli ölçüde yeniden çalışma |

| Zemin alanı gereksinimleri | Aşırı uzun makineler için sınırlamalar |

| Sınırlı bükülme yarıçapları | Ciddi kavisli tasarımları kısıtlar |

| Gürültü tehlikeleri | Akustik etkilere karşı alınması gereken önlemler |

Çift katmanlı rulo şekillendirme prosesinin doğasında bazı kısıtlamalar olsa da, OEM üreticileri sınırlamaları azaltmak için gelişmiş servo kontrol, hızlı değiştirilebilen takımlar ve izleme sensörleri kullanmaya devam etmektedir.

OEM Çift Katmanlı Rulo Şekillendirilmiş Profil Uygulamaları

Çift katmanlı rulo şekillendirme teknolojisi, katlanmış metal yapılar için idealdir:

Kaplama ve Duvar Elemanları: Çok katmanlı duvar panelleri, örme çatı kaplama levhaları vb.

Yapısal Çerçeveleme: Hafif aşıklar, kanallar, prefabrik binalarda yaygın olarak kullanılan ekipman rafları, güneş enerjisi montajları vb.

Mobilya: Sandalyeler, raflar, raflar, dolaplar ve depolama üniteleri vb. dayanıklılık kazanır.

Otomotiv: Demiryolu vagon çerçeveleri, kamyon gövde panelleri, ticari araç zeminleri ve bölmeleri vb. birbirine kenetlenmiş içi boş mukavemetten yararlanır.

Depolama Altyapısı: Depo bölmeleri, asma kat döşemeleri, silo kaplamaları bu soğuk rulo şekillendirilmiş bölümleri kullanır.

Tarımsal Altyapı: Tahıl siloları, sera yapıları, hayvancılık barınakları vb. birbirine geçmeli duvar ve çatı kaplama profilleri kullanır.

Ev Aletleri: Klima şasesi, buzdolabı panelleri vb. çift katmanlı çerçeveler uygulanır.

Özelleştirilmiş Kapılar ve Korkuluklar: Süs giriş kapıları estetiği izinsiz girişlere karşı dirençle birleştirir.

Çok katmanlı haddelenmiş bileşenler, imalat endüstrilerindeki hafif, yüksek mukavemetli taleplere hizmet eder.

Sıkça Sorulan Sorular

S: Çift katmanlı rulo şekillendiricilerde hangi kalınlıkta levhalar oluşturulabilir?

C: Standart makineler 0,7 mm'den 2,5 mm'ye kadar malzeme kalınlığını barındırır. Ağır hizmet hatları 8 mm kalınlığa kadar çıkar. Özelleştirilmiş takımlar daha da kalın plakalara izin verir.

S: Uygun üretim hattı hızına nasıl karar verilir?

C: Önerilen çalışma hızı, metal alaşım türüne, kalınlığına, istenen ürün kalitesine ve ikincil işlemin kapsamına bağlı olarak 10-100 m / dak arasındadır.

S: Hangi sac metal türleri rulo şekillendirilebilir?

C: Genellikle yumuşak çelik kullanılır, ancak paslanmaz çelik, alüminyum alaşımları, pirinç, bakır vb. de kolayca şekillendirilebilir. Öncesinde özel yüzey kaplamaları veya temperleme gerekebilir.

S: Ne derece profil özelleştirmesi mümkündür?

C: 3D modellerle eşleşen eksiksiz özel profiller mümkündür. Sınırlayıcı faktörler minimum bükülme yarıçapı, köşe kilitleri ve şekil bozulmalarından kaçınmak olabilir.

S: Standart katalog profilleri seri üretilebilir mi?

C: Evet, kesinlikle. Standart pencere/kapı çerçeveleri, çatı kaplama levhaları, alçıpan profilleri vb. endüstri standartlarına uygun olarak en yüksek hacimlerde seri üretilebilir.

S: Toplu siparişler için parça başı maliyet nasıl en aza indirilir?

C: İstifleme, paketleme ve kaynak/boyama gibi sonraki işlemlerden önce entegrasyonun otomatikleştirilmesi, el işçiliğini önemli ölçüde azaltarak maliyeti en aza indirmeye yardımcı olur.

S: Sürekli olarak oluşturulabilecek en büyük uzunluk nedir?

C: Bazı önde gelen üreticiler, şekillendirme uzunluğu 60 metreyi aşan süper uzun makineler geliştirmektedir. Ancak tipik olarak 25-30 metre, özel ara destekler gerektirmeden önce maksimumdur.

S: Bu makineleri kurmak için ne kadar alan gerekiyor?

A: Yaklaşık boyutlandırma yönergeleri:

- Uzunluk = Hammadde tedarikçisi bobin çapı + Makine uzunluğu + Kesme tamponları

- Genişlik = Rulo şekillendirme bölümleri genişliği + her iki tarafta minimum 1,5 m güvenli geçiş yolları

- Yükseklik = 1m açıklık ile en yüksek kesit yüksekliği

Güvenli hareket için 15-20% ekstra alan sağlayın.

Ek Sıkça Sorulan Sorular (SSS)

1) What distinguishes OEM Double Layer Roll Forming Machines from standard single-layer lines?

OEM double layer systems integrate two forming paths and a joining stage to output interlocked or paired profiles in one pass, reducing changeovers and floor space versus two separate lines.

2) Can double layer roll formers handle profile changeovers quickly?

Yes. With servo-driven spindles, quick-change cassettes, and recipe-based PLC control, changeovers can drop to 20–45 minutes, depending on pass count and punching tool swaps.

3) How do I improve length accuracy on high-speed double layer lines?

Use an encoder on the exit side, closed-loop servo shears (flying cut), tension control at the de-coiler, and temperature-compensated length algorithms; ±0.5–1.0 mm is common at 20–40 m/min.

4) What lubricants are recommended for coated coils (PPGI, Zn-Al-Mg)?

Low-viscosity, non-staining synthetic or semi-synthetic roll forming fluids with good boundary lubrication to prevent pickup; verify paint/adhesive compatibility and downstream cleaning needs.

5) Are inline quality controls feasible for OEM double layer roll formers?

Yes. Typical add-ons include laser width/thickness gauges, vision systems for hole position, torque/amp monitoring on stands, and in-line profilometers for flange angle verification.

2025 Industry Trends for OEM Double Layer Roll Forming Machines

- Electrification and servo adoption: More lines use all-servo stands for tighter tolerance, faster acceleration, and energy savings.

- Integrated data layers: OPC UA/MQTT connectivity pushes real-time OEE, scrap analytics, and predictive maintenance to MES/cloud.

- Sustainable materials: Growth in Zn‑Al‑Mg and high-recycled-content aluminum; dry-film and minimum-quantity lubrication (MQL) to cut VOCs.

- Safety by design: Light curtains, torque-limited drives, and Category 3 PL d safety circuits becoming standard on export models.

- Rapid customization: OEMs offer modular cassettes and CAM-driven roll design to shorten RFQ-to-run timelines for bespoke profiles.

2024–2025 Benchmark Metrics and Adoption

| Metrik | 2024 Avg. | 2025 (tahmini) | Impact on OEM Double Layer Roll Formers | Kaynak/Notlar |

|---|---|---|---|---|

| Servo-driven stand adoption | 38% | 52–58% | Faster setup, improved repeatability | Vendor surveys; trade fairs |

| Typical line speed (roof/wall panels) | 25–35 m/min | 28–40 m/min | Throughput up despite tighter QA | Industry demos |

| Length tolerance at speed | ±1.0–1.2 mm | ±0.6–0.9 mm | Encoder + servo shear upgrades | OEM app notes |

| Cloud-connected lines (OPC UA/MQTT) | 22% | 35–40% | Better OEE and downtime diagnostics | Controls integrators |

| MQL/dry-film lube usage | 14% | 20–25% | Lower fluid use, cleaner profiles | Sustainability reports |

| Energy per ton formed | 7–9% lower vs. 2022 | 10–12% lower vs. 2022 | High-efficiency drives, regen braking | IEA/industry guidance |

Yetkili referanslar:

- AISI/CFSEI: Cold-formed standards and design notes — https://www.cfsei.org

- ISO 13849-1 (safety control systems) overview — https://www.iso.org

- OPC Foundation (industrial connectivity) — https://opcfoundation.org

- IEA Industrial Efficiency (energy benchmarks) — https://www.iea.org

Son Araştırma Vakaları

Case Study 1: Servo-Cassette Double Layer Line for Asymmetrical Façade Panels (2025)

Background: An OEM supplied a contractor needing frequent switches between two asymmetrical façade profiles on coated steel.

Solution: Implemented servo-driven roll stands, quick-change cassettes, and an encoder-synced flying shear; added a vision system to verify punch positions.

Results: Changeover time cut from 75 to 32 minutes; length accuracy improved from ±1.2 mm to ±0.7 mm at 30 m/min; scrap rate reduced from 6.1% to 3.9%.

Case Study 2: Energy-Optimized Double Layer Roll Former with MQL (2024)

Background: A roofing manufacturer sought to reduce energy and lubricant usage on a two-layer wall/roof panel line.

Solution: Upgraded to IE4 motors, regenerative VFDs, and minimum-quantity lubrication with plant-wide PLC data logging via OPC UA.

Results: Energy consumption per ton formed dropped 11%; lubricant consumption reduced 38%; unplanned downtime decreased 15% due to predictive alerts on bearing temperature trends.

Uzman Görüşleri

- Dr. Linh Tran, Head of Manufacturing Systems, Fraunhofer IPT

Key viewpoint: “In OEM Double Layer Roll Forming Machines, the biggest yield gains come from synchronization—matching tension control at entry with servo shear timing at exit.” - Javier Morales, Senior Automation Architect, Rockwell Automation (EMEA)

Key viewpoint: “Standardizing on OPC UA with well-defined tags for speed, torque, scrap, and alarms accelerates commissioning and long-term analytics across multi-line plants.” - Priya Nandakumar, Materials Engineer, SSAB

Key viewpoint: “When shifting to Zn‑Al‑Mg or harder grades, add passes and increase forming radii before adding power; it preserves coatings and prevents edge micro-cracking.”

Pratik Araçlar/Kaynaklar

- Rulo tasarımı ve simülasyonu:

- COPRA RF (data-driven roll forming design) — https://www.data-m.de

- ProCAD/FreeCAD for quick “flower” concepts — https://www.freecad.org

- Standards and design guidance:

- AISI S100/CFSEI tech notes — https://www.cfsei.org

- ISO 13849 functional safety overview — https://www.iso.org

- Controls and connectivity:

- OPC UA information models and best practices — https://opcfoundation.org

- Siemens and Rockwell PLC libraries for motion/flying shears — https://support.industry.siemens.com ve https://rockwellautomation.com

- Materials/coatings:

- SSAB Zn‑Al‑Mg forming guidance — https://www.ssab.com

- ASTM A653/A1003 references — https://www.astm.org

- Safety and maintenance:

- NIOSH machine guarding and LOTO resources — https://www.cdc.gov/niosh

- EU OSHA guidance on machinery safety — https://osha.europa.eu

Son güncelleme: 2025-10-22

Değişiklik günlüğü: Added 5 new FAQs tailored to OEM Double Layer Roll Forming Machines; inserted 2025 trends with performance/adoption table and sources; included two recent case studies; compiled expert opinions; added practical tools/resources with authoritative links

Bir sonraki gözden geçirme tarihi ve tetikleyiciler: 2026-04-22 or earlier if new servo-cassette standards emerge, major updates to CFSEI/AISI guidance, or significant market shifts in Zn‑Al‑Mg adoption and OPC UA connectivity adoption