Çatı duvar paneli rulo şekillendirme makinesi, yapı malzemelerinin üretim sürecinde yaygın olarak kullanılan bir metal şekillendirme makinesi türüdür. Bu makineler genellikle metal bobinler veya levhalar oluşturmak için rulo ve pres aletleri ile donatılmıştır. Bu makalede, böyle bir makinenin ne işe yaradığı ve nasıl çalıştığının yanı sıra eviniz veya iş yeriniz için bir tane satın alırken hangi özellikleri göz önünde bulundurmanız gerektiğine dair bazı yararlı ipuçlarını ele alacağız!

Çatı Duvar Paneli Rulo Şekillendirme Makinesi Nedir?

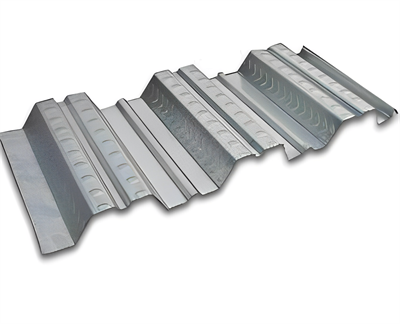

A çatı duvar paneli rulo şekillendirme makinesi metal levhalardan çatı panelleri oluşturan özel bir endüstriyel makinedir. Makine, çatı panellerini oluşturmak için bir dizi rulo kullanır, bunlar daha sonra boyuta göre kesilir ve bir çatıya monte edilir.

Çatı duvar paneli rulo şekillendirme makinesi tipik olarak bir motor tarafından çalıştırılır ve çalışması için çok fazla alan gerektirir. Makinelerin satın alınması ve bakımı da pahalıdır, bu nedenle genellikle yalnızca büyük üretim tesislerinde kullanılırlar.

Çatı Duvar Paneli Rulo Şekillendirme Makinesi Nasıl Çalışır?

Çatı duvar paneli rulo şekillendirme makinesi, çatı duvar panellerini hızlı ve kolay bir şekilde üretmenize yardımcı olacak özel bir cihazdır. Bu makine minimum kurulum süresi gerektirir ve makine çalışır çalışmaz çatı duvar panellerini yuvarlamaya başlayabilirsiniz. Makineye uygun malzemeleri sağlamanız gerekecek ve ardından gerisini makine halledecektir.

Bu makineyi kullanmanın ilk adımı rulo şekillendiricileri monte etmektir. Bunlar, çatı duvar paneli levhalarını şekillendirilirken tutan büyük silindirlerdir. En az iki rulo şekillendiriciye ihtiyacınız olacak ve gerekirse daha fazlasını ekleyebilirsiniz. İkinci adım, Çatı Duvar Paneli levhasını rulo şekillendiricilerden birine yüklemektir. Levhanın sıkı bir silindir oluşturacak şekilde tamamen sarıldığından emin olun.

Çatı Duvarı Paneli rulo şekillendiricilerden birine yüklendikten sonra, paneli şekillendirmeye başlamak için makine üzerindeki kontrolleri kullanın. Rulo şekillendiriciler levha boyunca hareket edecek, üzerine bastıracak ve belirlediğiniz bir şekle zorlayacaktır. İşlem yaklaşık 45 dakika sürecektir, ancak panelin oluşumuyla ilgili herhangi bir hata veya sorun varsa, devam etmeden önce durdurabilir ve düzeltebilirsiniz.

Çatı Duvar Paneliniz oluşturulduktan sonra, boyutuna göre kesilmesi gerekir. Bu, bir testere veya bu amaç için özel olarak tasarlanmış bir dizi kesme makinesi kullanılarak yapılabilir.

-

Dikişli Çatı Paneli Kıvırma Makinesi

Dikişli Çatı Paneli Kıvırma Makinesi -

Varil Oluklu Rulo Şekillendirme Makinesi

Varil Oluklu Rulo Şekillendirme Makinesi -

Hidrolik Çatı Sacı Kıvırma Makinesi

Hidrolik Çatı Sacı Kıvırma Makinesi -

Stand Dikiş Çatı Paneli Rulo Şekillendirme Makinesi

Stand Dikiş Çatı Paneli Rulo Şekillendirme Makinesi -

İniş Borusu Boru Rulo Şekillendirme Makinesi

İniş Borusu Boru Rulo Şekillendirme Makinesi -

Oluk Rulo Şekillendirme Makinesi

Oluk Rulo Şekillendirme Makinesi -

Trapez Panel Rulo Şekillendirme Makinesi

Trapez Panel Rulo Şekillendirme Makinesi -

Sırt Kapağı Rulo Şekillendirme Makinesi

Sırt Kapağı Rulo Şekillendirme Makinesi -

Çift Katmanlı Panel Rulo Şekillendirme Makinesi

Çift Katmanlı Panel Rulo Şekillendirme Makinesi

çatı duvar paneli rulo şekillendirme makinesi bileşenleri

Çatı duvar paneli şekillendirme makinesi esas olarak aşağıdakilerden oluşur:

- Panelleri müşterinin gereksinimlerine göre farklı boyut ve şekillerde kesebilen kesme cihazı.

- Çatı duvar panellerini sıkıştırarak ve birbirine yapıştırarak oluşturacak rulo şekillendirme cihazı.

- Çatı duvar panellerini su geçirmez ve ısıya dayanıklı hale getirmek için güçlü bir yapıştırıcı ile kaplayacak olan kaplama cihazı.

Çatı Duvar Paneli Rulo Şekillendirme Makinesi Çeşitleri

Temel olarak üç tip çatı duvar paneli rulo şekillendirme makinesi vardır: kayış tipi, bıçak tipi ve vida tipi.

Bant Tipi Çatı Duvar Paneli Rulo Şekillendirme Makinesi: Bant tipi çatı duvar paneli rulo şekillendirme makinesi esas olarak bir motor, bir tahrik sistemi, bir konveyör bandı ve bir kalıptan oluşur. Motor, konveyör bandını tutarlı bir hızda ileri doğru hareket ettiren tahrik sistemini döndürür. Konveyör bandı ileri doğru hareket ederken, bir taraftaki kalıba temas eder ve onu aşağı doğru iter. Bu, metal levhanın istenen bir şekilde preslenmesine neden olur.

Bıçak Tipi Çatı Duvar Paneli Rulo Şekillendirme Makinesi: Bıçak tipi çatı duvar paneli rulo şekillendirme makinesi, aynı zamanda bir motor, bir tahrik sistemi ve bir kalıp içermesi bakımından bant tipine benzer. Bununla birlikte, metal levhayı hareket ettirmek için bir konveyör bandı kullanmak yerine, bıçak tipleri, istenen şekillerde kesmek için metal levhanın her iki tarafında bıçaklar kullanır.

Vidalı Tip Çatı Duvar Paneli Rulo Şekillendirme Makinesi: Vidalı tip çatı duvar paneli rulo şekillendirme makinesi, metal levhayı hareket ettirmek için bıçaklar veya bir konveyör bandı kullanmaması bakımından benzersizdir; bunun yerine, istenen şekilleri oluşturmak için vidalar kullanır.

Sonuç

Bir çatı duvar paneli şekillendirme makinesi, panelleri istenen şekle sokan bir kalıba besleyerek çalışır. Makine bunu büyük bir doğrulukla yapabilir, bu da panellerinizin tam olarak istediğiniz gibi görüneceğinden emin olabileceğiniz anlamına gelir. Çok fazla para harcamak zorunda kalmadan mülkünüzün estetiğini iyileştirmenin bir yolunu arıyorsanız, bir çatı duvarı paneli şekillendirme makinesine yatırım yapmayı düşünün.

Ek Sıkça Sorulan Sorular (SSS)

1) What materials can a roof wall panel roll forming machine process?

Most machines handle galvanized steel (G90/G60), Galvalume, pre-painted steel, aluminum (3000/5000 series), and occasionally copper or stainless. Typical thickness range is 0.3–1.0 mm for wall/roof cladding; standing seam machines may run 0.4–0.8 mm for best seam quality.

2) How accurate are modern roof/wall panel roll formers on profile dimensions?

With servo feeders and encoder feedback, ±0.5–1.0 mm cut length accuracy and tight profile tolerances are common. Inline gauging and auto-stand positioning further reduce cumulative error across stations.

3) What upstream and downstream equipment do I need?

Upstream: decoiler (manual or hydraulic), coil car, and straightener/leveler. In-line: servo feeder, roll tooling stations, emboss/corrugation if required, and punching/notching. Downstream: flying shear, stacker, sometimes in-line hemming or sealing for standing seam roof panels.

4) How do I minimize oil-canning on flat wall panels?

Use coil with proper crown/flatness, add light embossing or micro-corrugation, keep pass design balanced, maintain consistent strip tension, and control line speed through bends. Adequate leveling (4–7 roll leveler) helps.

5) What maintenance matters most for uptime?

Daily: clean rolls, check alignment and lubrication. Weekly: verify roll gaps, inspect bearings and guarding. Quarterly: calibrate encoder/length measurement, check hydraulic hoses and electrical connections. Keep spare wear parts (bearings, blades, sensors) on-site.

2025 Industry Trends: Roof/Wall Panel Roll Forming

- Servo automation and auto-stand positioning reduce changeover to under 30–45 minutes for multi-profile lines.

- Vision-based setup verification cuts first-run scrap on color-coated coils.

- Energy-efficient IE5 motors with regenerative drives lower kWh per ton by 10–20%.

- Demand growth for insulated and high-weatherability profiles drives integrated punching/notching and in-line sealant application.

- Digital traceability (OPC UA, QR/DMC marking) increasingly required for facade projects and warranty management.

2024–2025 Benchmarks for Roof/Wall Panel Roll Forming Lines

| KPI | 2024 Tipik | 2025 Sınıfının En İyisi | Pratik Etki | Kaynaklar/Notlar |

|---|---|---|---|---|

| Line speed (roof/wall panels) | 20–35 m/dk | 35-60 m/dak | Higher throughput on standard gauges | OEM data, The Fabricator |

| Kesim uzunluğu hassasiyeti (±) | 1,5–2,0 mm | 0,5–1,0 mm | Daha iyi montaj, daha az yeniden çalışma | Encoder + servo feed |

| Changeover time (profile/coil) | 90-180 dakika | 30–45 dakika | More SKU flexibility | Auto-stand, cassettes |

| İlk geçiş verimi (FPY) | 96–98% | 98,5–99,5% | Lower scrap on coated coils | Vision/SPC |

| Enerji kullanımı (kWh/ton) | 110-150 | 90-120 | 10–20% yardımcı program tasarrufu | IE4/IE5 + regen sürücüler |

| Operator staffing | 2–3 | 1-2 | Lower labor cost/line | HMI + guided setup |

Referanslar:

- ABD DOE Gelişmiş Üretim: https://www.energy.gov/eere/amo

- ISO 6892 (metal tensile properties) and ISO 13849-1 (machine safety): https://www.iso.org

- Fabrikatör (rulo şekillendirme teknolojisi): https://www.thefabricator.com

- OPC Vakfı (OPC UA): https://opcfoundation.org

Son Araştırma Vakaları

Case Study 1: Vision-Guided Setup Improves Coated Panel Quality (2025)

Background: A facade panel producer saw color mismatch claims and edge waviness on pre-painted coils during frequent changeovers.

Solution: Added camera-based roll-gap/offset verification, digital recipes tied to OPC UA tags, and inline surface inspection before the flying shear.

Results: First-pass yield rose from 97.1% to 99.2%; scrap on pre-painted steel fell 55%; changeover time cut from 95 to 42 minutes; annual savings ~$140k.

Case Study 2: Energy Retrofit on Standing Seam Roof Panel Line (2024)

Background: A roofing supplier faced rising electricity costs on a 28-station standing seam line.

Solution: Retrofitted IE5 motors, regenerative drives, and smart idle; optimized lubricants and roll bearings; added compressed-air leak audit.

Results: kWh/ton reduced 18%; unplanned downtime dropped from 7% to 3.5%; TCO per hour fell by $21; retrofit ROI achieved in 12 months.

Uzman Görüşleri

- Emma Rodriguez, Welding and Joining Technology Director, Lincoln Electric

Key viewpoint: “For standing seam profiles that require in-line seaming or clinching, closed-loop force and speed control at the seam is critical to prevent paint micro-cracking and leaks.”

Source: https://www.lincolnelectric.com - Jason Wu, Otomasyon Başkan Yardımcısı, Samco Machinery

Key viewpoint: “Auto-stand positioning with vision confirmation is the fastest path to consistent panel geometry across shifts, especially on high-mix roof and wall panel lines.”

Source: https://www.samco-machinery.com - Dr. Markus Feldmann, Professor of Steel Structures, RWTH Aachen University

Key viewpoint: “Profile stiffness and oil-canning resistance are as much about material flatness and pass schedule as they are about panel geometry—optimize all three for facade performance.”

Source: https://www.rwth-aachen.de

Pratik Araçlar/Kaynaklar

- Standartlar ve güvenlik

- ISO 13849-1: Makine güvenliği: https://www.iso.org

- EN 508-1: Roofing products of metal sheet — Specifications for self-supporting products: https://standards.cen.eu

- Process and quality

- The Fabricator (roll forming guides): https://www.thefabricator.com

- PMA – Precision Metalforming Association: https://www.pma.org

- AAMA/FGIA technical bulletins for exterior cladding: https://fgiaonline.org

- Bağlantı ve analitik

- OPC Vakfı (OPC UA): https://opcfoundation.org

- Rockwell FactoryTalk Analytics: https://www.rockwellautomation.com

- Siemens Endüstriyel Kenar/MindSphere: https://www.siemens.com

- OEMs and integrators (roof/wall panel focus)

- Bradbury Grubu: https://bradburygroup.com

- Dallan S.p.A.: https://www.dallan.com

- Formtek/Mazzella: https://www.formtekgroup.com

Son güncelleme: 2025-10-22

Değişiklik günlüğü: Added 5 FAQs focused on materials, accuracy, equipment, oil-canning, and maintenance; inserted 2025 trends with KPI table and references; provided two recent case studies; included expert viewpoints; compiled practical tools/resources for roof/wall panel roll forming

Bir sonraki gözden geçirme tarihi ve tetikleyiciler: 2026-04-22 or earlier if new energy efficiency standards, major OEM releases on auto-stand positioning/vision setup, or updates to EN 508/ISO safety standards occur