А палубная вальцовочная машина является важным оборудованием, используемым в металлообрабатывающей промышленности. Он предназначен для формирования металлических листов в гофрированные панели, которые затем могут быть использованы для различных целей, таких как кровля, сайдинг и настил. В этой статье мы подробно рассмотрим, что именно делает и как работает станок для формирования палубных листов.

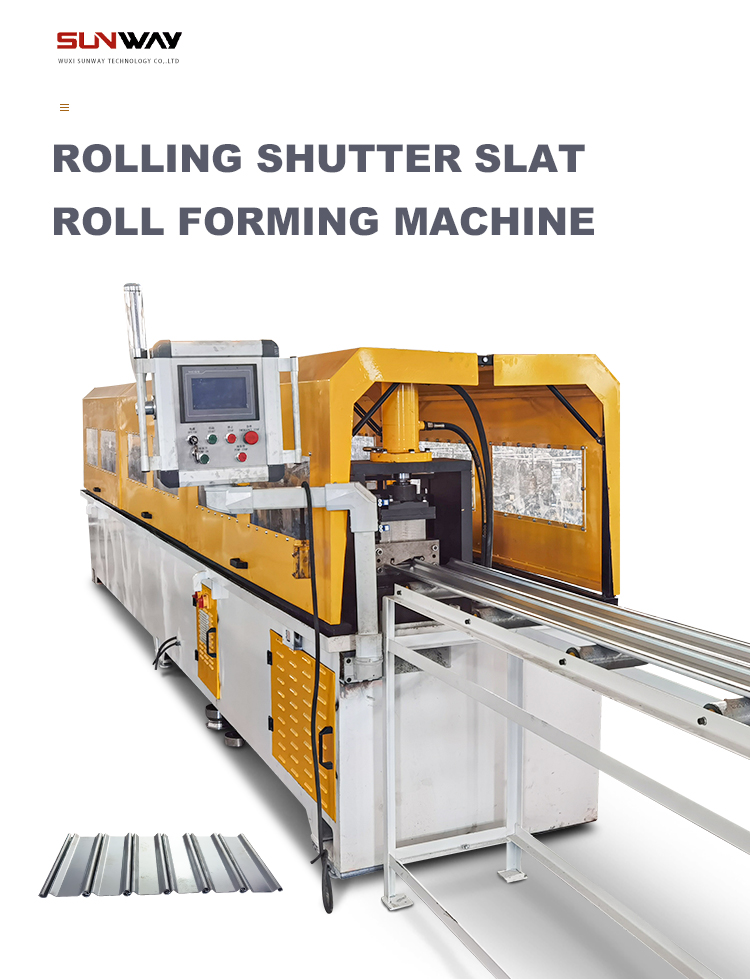

Обзор палубных рулонных формовочных машин

На станке для профилирования настила из рулонов или листов металла на входе они преобразуются в гофрированные панели. В процессе работы происходит постепенное сгибание металлического листа в требуемый гофрированный профиль при прохождении его через ряд роликовых станций внутри машины.

Ролики предназначены для создания давления и изгибов в стратегических местах по всей ширине листа. По мере прохождения листа через каждый ролик профиль становится более четким, пока в конце работы машины не будет получена окончательная гофрированная форма.

Рулонное формование позволяет непрерывно и эффективно производить гофрированные панели. Это экономически выгодная альтернатива другим процессам, таким как прессование или штамповка. Ролики могут быть легко настроены для производства панелей с различными размерами и профилями.

Основные компоненты палубной роликовой формовочной машины

Машина для формирования палубных валков состоит из трех основных секций:

Разматыватель

Здесь происходит загрузка рулонного металла. Затем разматыватель с равномерной скоростью и натяжением подает рулонный лист в секцию формовки рулонов. Это обеспечивает плавное попадание листа на первые формующие ролики.

Секция формовки

Это основной участок, на котором происходит собственно профилирование. Он состоит из нескольких валковых станций, которые постепенно придают металлу форму требуемого гофрированного профиля. Количество и конфигурация роликов зависят от конструкции профиля.

Фреза

После выхода гофрированного листа из последней роликовой станции он поступает на резак. Резак обрезает панель до нужной длины в соответствии со спецификацией, введенной в систему управления. Затем обрезанные панели собираются на выходе.

Принцип работы палубных вальцовочных станков

Принцип работы палубной вальцовочной машины включает в себя три основных этапа:

1. Подача листов

На входном конце разматывателя находится рулон плоского металлического листа, подлежащего формовке. Он плавно подает лист на первый роликовый узел для начала процесса формования рулона. Скорость подачи регулируется электроникой в соответствии со скоростью секции формовки.

2. Формирование профиля

Когда лист попадает на участок формования, он проходит между рядом роликовых станций. Каждая станция имеет набор роликов, предназначенных для постепенного изгиба листа в соответствии с изготавливаемым профилем. Ролики оказывают локальное давление по всей ширине листа для создания точных изгибов.

Станции расположены таким образом, что лист проходит от одного комплекта роликов к другому. По мере прохождения листа через каждую станцию степень изгиба постепенно увеличивается, пока не будет достигнута окончательная гофрированная форма. Конструкция роликов, их расположение и последовательность имеют решающее значение для получения правильного профиля.

3. Резка по длине

После прохождения через станцию окончательной прокатки сформированный лист поступает на резак. В зависимости от заданной длины резак разрезает лист в поперечном направлении на панели требуемых размеров. Затем панели выходят из машины, где при необходимости могут быть собраны для дальнейшей обработки.

Программирование и управление

Современные палубные вальцовочные станки оснащаются программируемыми логическими контроллерами (ПЛК). Это позволяет оператору вводить такие ключевые параметры, как ширина листа, толщина листа, профиль гофры и желаемая длина панели.

ПЛК автоматически регулирует положение роликов и последовательность резки в соответствии с введенными данными. На некоторых машинах оператор может сохранять рецепты формовки для быстрого вызова в зависимости от типоразмеров панелей.

Точные электронные системы управления контролируют и регулируют скорость подачи листов, давление роликов и длину реза. Это повышает эффективность, сводит к минимуму ошибки и обеспечивает стабильную производительность.

Основные факторы при формировании профилей

Существует несколько критических аспектов, определяющих качество профилирования:

- Конструкция роликов - Контур ролика должен соответствовать формируемой форме по всей ширине листа. Любое несоответствие может привести к деформации.

- Давление роликов - Давление роликов должно быть достаточным для того, чтобы согнуть металл, не повредив его. Уровень давления регулируется с помощью электроники.

- Выравнивание роликов - Для обеспечения равномерной гибки ролики должны быть точно выровнены на каждом участке. Даже незначительное смещение может повлиять на точность профиля.

- Смазка роликов - Роликовые подшипники должны быть хорошо смазаны, чтобы уменьшить трение при прохождении листа. Недостаточная смазка может привести к появлению отметин на листе.

- Скорость формования - Скорость машины должна быть согласована со скоростью подачи материала и давлением роликов. Высокая скорость может повлиять на качество.

- Свойства материалов - Такие факторы, как толщина листа, марка, покрытие и внутренние напряжения, влияют на легкость его формования. Соответствующим образом программируются машины.

Области применения рулонных палубных панелей

Рулонная штамповка профнастила позволяет эффективно производить гофрированные металлические панели, которые имеют несколько конструктивных применений:

- Кровля - Волнистые кровельные панели из оцинкованной стали, алюминия или других металлов обеспечивают прочность, защиту от атмосферных воздействий и водоотвод.

- Сайдинг - Архитектурная облицовка стен с использованием рифленых сайдинговых панелей - привлекательное и долговечное решение для наружной отделки.

- Напольные покрытия - Настил из рифленого металла широко используется в мезонинах, проходах, площадках и лестницах.

- Потолки - Декоративные гофрированные потолочные панели улучшают эстетический вид и позволяют скрыть проводку, воздуховоды и трубопроводы.

- Стеновые перегородки - Рифленые металлические стеновые панели - удобный способ создания перегородок и ограждений.

- Конструктивные настилы - В зданиях рулонные настилы служат опалубкой для бетонных перекрытий и обеспечивают композиционную прочность.

Преимущества использования палубной роликовой формовочной машины

Использование палубной вальцовочной машины имеет ряд преимуществ:

- Непрерывная обработка с большими объемами производства по сравнению с другими методами.

- Возможность создания различных профилей гофры путем замены роликов.

- Регулируется для работы с металлическими рулонами/листами различной ширины и толщины.

- Автоматизированный контроль и хранение рецептов повышают эффективность и согласованность работы.

- Более низкая стоимость по сравнению с такими процессами, как прессование или штамповка.

- Минимальное образование брака, так как профиль формируется постепенно.

- Более безопасное закрытое формообразование с меньшими рисками, чем открытое.

- Компактные габариты, требующие меньшей площади.

- Легко интегрируется с другими технологическими процессами, такими как резка, печать, перфорация и т.д.

Вывод

Станок для профилирования палуб - незаменимое оборудование для эффективного производства гофрированных металлических панелей. Он может работать с большими объемами продукции и обеспечивает гибкость в отношении толщины материала, конструкции профиля и размеров панелей. Автоматизированное управление позволяет заранее запрограммировать рецепты для различных профилей, которые оператор может быстро выбрать. Постепенное формирование валков позволяет добиться высокой точности профилей при минимальном количестве брака. Благодаря таким преимуществам, как низкая стоимость, высокая производительность и гибкость процесса, валковая профилировка палуб широко используется в различных отраслях промышленности для производства волнистой кровли, сайдинга, профнастила и конструкционных настилов.

Часто задаваемые вопросы

Какие материалы можно формовать на палубной вальцовочной машине?

Вальцовочные станки могут работать с широким спектром металлов, включая низкоуглеродистую сталь, нержавеющую сталь, алюминий, медь и титан. Наиболее распространенными материалами являются оцинкованная сталь, сталь с цинково-алюминиевым покрытием и алюминий.

Каков диапазон толщин металлов, которые могут обрабатывать эти машины?

Стандартная листогибочная машина может легко обрабатывать рулоны и листы металла толщиной от 0,4 мм до 3 мм. Имеются машины повышенной мощности, способные формовать материалы толщиной до 6 мм.

Какие гофрированные профили обычно производятся на этих машинах?

Среди популярных профилей - трапециевидные или перевернутые U-образные, синусоидальные или дугообразные, угловые гофры типа V или U, изогнутые ребристые профили и многие другие нестандартные формы.

Как меняются ролики для создания различных профилей гофры?

Большинство палубных валковых машин позволяют быстро менять ролики с помощью кассетных систем. Готовые роликовые станции с различными профилями можно менять местами сбоку с помощью направляющих и фиксаторов. Это сокращает время простоя между заменами профилей.

Можно ли интегрировать палубную вальцовочную машину с линией продольной резки?

Да, многие производители предлагают интегрированные решения, объединяющие линию продольной резки рулонов металла с палубной вальцовочной машиной. Это позволяет использовать предварительно обработанные узкие рулоны непосредственно для прокатки.

Какое техническое обслуживание требуется для палубной вальцовочной машины?

Текущее обслуживание включает в себя смазку роликов, осмотр формующих валков, проверку электронных систем и перекалибровку датчиков. Ежегодное обслуживание требует более тщательной проверки компонентов и проведения необходимых ремонтов или замен. Правильное техническое обслуживание повышает долговечность и производительность.

Какие аспекты безопасности необходимо учитывать при работе на палубной вальцовочной машине?

Важнейшими мерами безопасности являются установка ограждений вокруг движущихся частей, например роликов, обеспечение надлежащего заземления машины, включение блокировок на дверях, проверка кнопок аварийного останова и обеспечение операторов защитным снаряжением. К работе на станке допускается только персонал, прошедший соответствующее обучение.

Какова типичная производительность этих машин?

Скорость производства зависит от сложности конструкции профиля, но обычно составляет от 10 до 45 метров в минуту. Более высокая скорость возможна на станках с более прочной конструкцией. Простые профили могут быть изготовлены быстрее, чем сложные конструкции.

Как контролируется длина реза в палубной вальцовочной машине?

Оператор машины вводит желаемую длину реза через сенсорный интерфейс. Эти данные поступают на программируемый контроллер, который подает сигнал резаку на обрезку панели по заданному размеру. Современные системы позволяют вводить длину реза для каждой отдельной панели.

Каковы преимущества автоматизированного программируемого управления?

Автоматизированное управление с помощью ПЛК позволяет оператору быстро выбирать заранее запрограммированные рецепты. Рабочие параметры мгновенно настраиваются на различные профили и толщину материала. Это повышает эффективность, точность и сокращает время наладки. Постоянное качество продукции достигается благодаря электронному контролю всех критических функций формования и резки.

Часто задаваемые вопросы (FAQ)

1) What grades and thicknesses are best for composite floor deck profiles?

- Common: ASTM A653/A653M SS Grade 50 (340 MPa) or 80 (550 MPa) with G90/Z275 coating in 0.75–1.2 mm. For heavy-duty slabs, up to 1.6 mm. Aluminum deck is rare for structural slab but used for roofing decks.

2) How do deck roll forming machines handle embossing and shear studs?

- Embossing ribs/indentations are formed with dedicated passes or knurl rolls before final calibration. Shear studs are not applied on the line; instead, the deck is later welded/studded on site or at a separate station per AISC/EN provisions.

3) Can I integrate pre-punching (end-laps, hanger slots, service holes) inline?

- Yes. Servo punching units before forming ensure hole-to-corrugation registration. Use vision/encoder sync to maintain ±0.8–1.5 mm positional tolerance at 20–35 m/min.

4) What tolerances should I target for structural deck panels?

- Typical best-practice: width ±1.5 mm, rib height ±0.8 mm, straightness ≤1.0 mm per 2 m, camber ≤1.0 mm per 3 m, cut length ±1.5 mm at 3 m, coating damage <0.5% of panels.

5) How do I reduce oil-canning and paint scuffing on prepainted roofing decks?

- Use low-Ra rolls (Ra ≤0.4 μm), crowned entry guides, film protection, micro-emulsion lubricants, controlled strip tension, and clean felt wipers. Reduce line speed during tight radii forming.

Тенденции развития отрасли в 2025 году

- Servo tool-less changeovers: Recipe-driven roll positioning and cassette systems cut profile changeovers to 15–25 minutes for deck roll forming machine lines.

- Inline quality analytics: 2D/3D laser and vision systems measure rib height, emboss depth, and cut-length in real time; SPC reduces startup scrap by 30–50%.

- High-strength thin-gauge shift: Adoption of 550–700 MPa Zn-Mg coated steels (e.g., ZM120–ZM200) achieving similar performance with lighter gauge.

- Energy optimization: IE4 motors, regenerative drives, and smart idle cut 15–25% kWh per 1,000 m of deck produced.

- BIM/IFC data handoff: Machines export panel geometry and hole maps for direct import into Tekla/Revit to streamline detailing and erection.

- Safety and ergonomics: More lines ship with PL-d/e safety circuits, interlocked guards, and light curtains as standard.

2025 Performance Benchmarks for Deck Roll Forming Lines

| KPI (structural floor/roof deck) | 2023 Типичный | 2025 Лучший в своем классе | Reference/Notes |

|---|---|---|---|

| Время переключения (кассета профиля) | 60-120 мин | 15–25 min | Servo + quick-cassette |

| Стартовый лом (%) | 3.0-5.0 | 1.0-2.0 | Vision + SPC |

| Length tolerance at 6 m (± mm) | 3.0 | 1.2–1.8 | Dual encoders + thermal comp |

| Rib height tolerance (± mm) | 1.2 | 0,5–0,8 | Laser height gauges |

| Энергия (кВтч/1,000 м) | 70–110 | 55-80 | IE4 + regen VFDs |

| Overall Equipment Effectiveness (OEE) | 62–72% | 78–85% | SMED + predictive maint. |

Indicative sources and standards:

- ASTM A653/A653M (coated steel), EN 10346: https://www.astm.org; https://standards.iteh.ai

- AISI S310/S240 cold-formed design refs: https://www.buildusingsteel.org

- U.S. DOE Advanced Manufacturing (motors/VFD efficiency): https://www.energy.gov/eere/amo

- ISO 13849 (machine safety), OPC UA interoperability: https://www.iso.org; https://opcfoundation.org

Последние исследования

Case Study 1: Reducing Scrap with Vision-Guided Deck Profile Control (2025)

Background: A North American producer of 76 mm (3 in) composite deck saw high startup scrap (4.2%) and rib-height variation at 28 m/min.

Solution: Implemented inline laser triangulation for rib height and emboss depth, closed-loop pass adjustment via servo screwdowns, and adaptive cut-length compensation based on thermal drift.

Results: Startup scrap reduced to 1.6%; rib-height CpK improved from 1.05 to 1.62; length tolerance tightened from ±2.8 mm to ±1.6 mm at 6 m; OEE +9%.

Case Study 2: Lightweight Roof Deck with Zn-Mg Steel Adoption (2024)

Background: An EU roofing deck line aimed to cut material cost and improve coastal corrosion resistance without sacrificing Span/Load tables.

Solution: Switched from G90 (Z275) Grade 50 to ZM120 550 MPa steel; updated roll tooling compensation for springback; validated via salt-spray and cyclic corrosion tests per EN ISO 9227.

Results: Gauge reduced from 1.0 mm to 0.9 mm (≈10% mass saving); field corrosion performance projected +2–3x vs. G90 in marine C4/C5; no change to serviceability deflection limits.

Мнения экспертов

- Dr. Priya Menon, Senior Metallurgy Engineer, ArcelorMittal R&D

- “Zn-Mg coated high-strength steels let deck manufacturers down-gauge while maintaining corrosion life—especially impactful for coastal roof deck lines.”

- Jason Hale, VP Automation, The Bradbury Group

- “For deck roll forming machines, the fastest ROI is recipe-driven servo positioning paired with inline vision. Expect measurable gains in length accuracy and rib geometry consistency.”

- Marco Bellini, Product Manager, Dallan S.p.A.

- “Quick-change cassette systems, when combined with digital crown control, can reliably push changeovers below 20 minutes without compromising first-article quality.”

Практические инструменты/ресурсы

- COPRA RF and COPRA FEA RF for deck pass design and springback simulation: https://www.datam.de

- UBECO PROFIL roll design software: https://www.ubeco.com

- NIST Engineering Statistics Handbook (SPC, Cp/CpK): https://www.itl.nist.gov/div898/handbook

- AISI Cold-Formed Steel guides and deck design references: https://www.buildusingsteel.org

- AISC Steel Construction Manual (composite slab design): https://www.aisc.org

- ISO 13849 machine safety guidance: https://www.iso.org

- OPC Foundation (OPC UA specs for line integration): https://opcfoundation.org

- DOE AMO motor systems efficiency resources: https://www.energy.gov/eere/amo

Editor’s tip: Create a first-article inspection checklist for deck profiles capturing rib height, emboss depth, interlock fit (if applicable), width, straightness, camber, coating integrity, and cut-length; tag results with coil ID, grade, yield strength, and machine recipe for traceability.

Последнее обновление: 2025-10-21

Изменения: Added 5 new FAQs, 2025 trend analysis with KPI table, two recent case studies, expert viewpoints, and curated tools/resources relevant to deck roll forming machine operations

Дата следующего пересмотра и триггеры: 2026-04-21 or earlier if ASTM/EN steel standards update, new Zn-Mg product datasheets are released, or significant OEM vision/servo upgrades become available