Валковая штамповка - это процесс металлообработки, при котором листовой металл постепенно изгибается в требуемый профиль поперечного сечения через ряд валковых станций. Машины для формообразования вальцов для шипов и гусениц используются для формирования шпилек и направляющих из рулонной стали, которые применяются в каркасных и навесных стеновых системах в строительстве.

Обзор станков для формовки стержней и гусениц

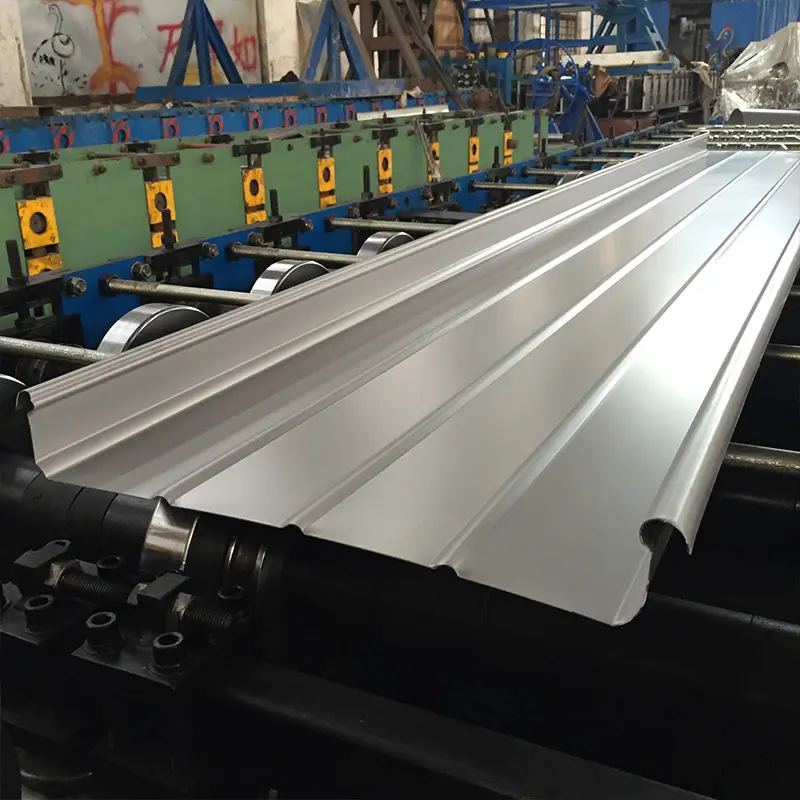

Вальцовочные станки превращают плоские полосы листового металла в шпильки и траки с определенными размерами поперечного сечения, пропуская их через ряд проходов с контурными роликами. Этот непрерывный и автоматизированный процесс формирует полосы в С- или U-образные каналы путем холодной вальцовки без использования тепла.

Вот основные сведения о шипорезных и гусеничных вальцовочных станках:

- Функции: Изготовление шпилек и направляющих из рулонной стали различных размеров в соответствии с заданным профилем и сечением

- Работа: Холодная валковая штамповка листового металла путем постепенного изгиба по линейной траектории через ряд валков

- Процесс: Рулонный стальной лист подается через ряд роликовых станций для постепенного придания ему требуемой формы. Количество и контур роликов определяют конечную форму.

- Ключевые компоненты: Разматыватель, подающие вальцы, разрушающие вальцы, доводочные вальцы, ролики реформирования, станция предварительной перфорации, ножницы и отрезка, укладчик

- Приводы: Электрические сервоприводы для каждой роликовой станции

- Автоматизация: Полностью автоматическая система управления скоростью, подачей и отключением

- Материалы: Рулоны из оцинкованной стали, нержавеющей стали или алюминия толщиной от 0,5 мм до 3 мм

- Производительность: Скорость формования до 100 м/мин в зависимости от толщины

- Профили: Шпильки в форме буквы "С", направляющие в форме буквы "U", профили "L", "Z" или нестандартные профили

- Размеры: Толщина от 0,5 мм до 3 мм, ширина до 300 мм, высота полотна до 300 мм

- Приложения: Стены, навесные фасады, стропильные фермы, стальные каркасы для зданий

- Преимущества: Высокая скорость, превосходное качество, постоянство, уменьшение количества отходов, низкая стоимость эксплуатации

Типы профилегибочных машин для изготовления шпилек и направляющих роликов

Существует два основных типа шипорезных и гусеничных валковых машин:

| Тип | Описание |

|---|---|

| Комбинированные линии со шпильками и дорожками | Машины с возможностью производства на одной линии как шипов, так и гусениц в зависимости от условий эксплуатации за счет быстрой замены роликов |

| Выделенные шлейфы или линии пути | Станки, предназначенные для производства только одного профиля, т.е. либо шипов, либо гусениц с фиксированной конфигурацией роликов |

Основные отличия:

- Комбинированные линии обеспечивают гибкость, но имеют более низкую производительность - около 60-70 м/мин

- Выделенные линии имеют более высокую производительность - до 100 м/мин, но могут изготавливать только один профиль

- Комбинированные линии требуют быстрой смены оснастки; специализированные линии имеют фиксированную оснастку

- Комбинированные линии занимают больше места; выделенные компактны и менее затратны

- Выбирайте специализированные линии для массового производства; комбинированные линии для небольших объемов

Основные компоненты станков для формовки рельсов и гусениц

Станки для формования рулонных материалов состоят из ряда роликовых станций или клетей для формования материала, а также механизмов размотки, подачи, резки и укладки.

| Компонент | Функция |

|---|---|

| Разматыватель | Удерживает рулон листового металла и подает его в линию рулонной штамповки |

| Механизм подачи | Регулирует скорость и усилие подачи ленты в ролики |

| Роликовая станция разрушения | Формирует исходный U- или C-образный профиль с горизонтальными верхними и нижними валками |

| Финишные роликовые станции | Дальнейшее формообразование профиля до точных размеров с помощью контурных валков |

| Устройство предварительной перфорации | Пробивает отверстия в полотне профиля в соответствии с проектом |

| Стрижка и отрезание | Нарезка непрерывно формируемых шпилек и направляющих на необходимые длины |

| Укладка | Собирает готовые разрезанные детали |

| Электрический шкаф | Размещение электрического щита, систем управления ПЛК и программируемого терминала |

Типовые спецификации и стандарты проектирования

Машины для формовки стержней и гусениц проектируются в соответствии с требованиями и стандартами. Ниже приведены типичные технические характеристики:

| Параметры | Типовые значения |

|---|---|

| Скорость формирования | До 100 м/мин |

| Толщина материала | от 0,5 мм до 3 мм |

| Ширина полосы | от 50 мм до 300 мм |

| Роликовые станции | от 10 до 16 |

| Материал ролика | Легированная сталь или титановый сплав |

| Диаметр рулона | от 100 до 300 мм |

| Высота рулона | 50-100 мм |

| Требуемая мощность | 15-30 кВт |

| Вес машины | от 8000 до 15000 кг |

| Размер машины | 15 м x 3 м x 3 м (ДхШхГ) |

Профили, размеры и габариты шпилек и направляющих соответствуют таким стандартам, как AISI S200, AS/NZS 4600, EN 14195. Расположение отверстий соответствует стандартам, например, винтовым шаблонам TEK.

Применение и использование шпилек и направляющих

Основные области применения шпилек и направляющих включают:

| Приложение | Использовать Подробнее |

|---|---|

| Стеновое обрамление | Используются в качестве несущих и ненесущих внутренних и наружных стен |

| Навесные стены | Мульоны и фрамуги для структурного остекления фасадов |

| Потолочное обрамление | Главные и поперечные тройники для подвесных потолков |

| Стропильные фермы | Верхние и нижние хорды, полотна металлических кровельных ферм |

| Мезонинные полы | Балки для фальшполов в зданиях |

| Акустические барьеры | Вертикальные стойки и швеллеры для шумозащитных стен |

Другие области применения - мезонины, стеллажные системы, защитные перегородки, сельскохозяйственные здания, сборные конструкции и т.д.

Стойки и направляющие - это элементы каркаса, которые образуют каркас конструкции, выполняя функции вертикальных стоек, горизонтальных направляющих, подкосов и меховых швеллеров. Они собираются на месте с помощью винтов, болтов или сварки.

Сравнение производителей листогибочных машин для изготовления рельсов и гусениц

В мире существует множество ведущих производителей машин для формирования шипов и гусеничных валов. Ниже приводится сравнение ведущих игроков:

| Компания | Расположение | Уровень производства | Тип ролика | Средства управления | Размер катушки |

|---|---|---|---|---|---|

| Машины ACL | Италия | 80 м/мин | Пирамида+ | ПЛК+HMI | Макс. 1500 кг |

| Metform | Турция | 100 м/мин | Высокий крутящий момент | ПЛК+HMI | Максимум 2000 кг |

| Формтек | США | 90 м/мин | Титановый сплав | ЧПУ | Макс. 2500 кг |

| Эверест | Китай | 70 м/мин | Легированная сталь | ПЛК | Максимум 1000 кг |

| Шаньдун. | Китай | 60 м/мин | Легированная сталь | ПЛК | Макс. 1500 кг |

Ключевые отличия:

- Европейские компании, такие как ACL и Metform, обеспечивают более высокие скорости, крутящий момент и производительность

- Американские и европейские производители предлагают более совершенные системы управления и автоматизации

- Китайские компании предлагают экономичные решения с меньшими скоростями и возможностями

- Ведущие бренды, такие как ACL, Metform, имеют высокую цену за свое качество и производительность

- Выбор в зависимости от производительности, размера рулона, сложности профиля и бюджета

Подробная информация о ценах на станки для формовки рельсов и направляющих

Цена шипорезных и гусеничных вальцовочных станков зависит от скорости производства, конфигурации линии, особенностей автоматизации, марки и места установки. Ниже приведен обзор:

| Скорость (м/мин) | Тип | Автоматизация | Диапазон цен |

|---|---|---|---|

| До 40 | Механический/полуавтоматический | Основные | 150 000 - 250 000 ДОЛЛ. |

| 40 – 70 | Полуавтоматический | Средний | 200 000 - 350 000 ДОЛЛ. |

| 70 – 100 | Полностью автоматический | Advanced | 300 000 - 500 000 ДОЛЛ. |

| 100+ | Высокая скорость | Изысканный | 400 000+ ДОЛЛАРОВ США |

Ценообразующие факторы:

- Требования к скорости производства и производительности

- Уровень автоматизации - ручной, полуавтоматический или полностью автоматический

- Сложность материала и профиля роликов

- Дополнительные функции, такие как перфорация отверстий

- Известные европейские/американские бренды отличаются более высокими ценами

- Покупка готовых линий обходится дороже, чем покупка компонентов

Как выбрать поставщика оборудования для формовки рельсов и направляющих

Выбор правильного поставщика оборудования для формовки шипов и гусеничных валков имеет решающее значение для получения оборудования, отвечающего всем требованиям, и хорошего послепродажного обслуживания. Ниже приведены советы по выбору:

Факторы, которые необходимо учитывать

- Технические знания и опыт поставщика

- Необходимые скорости производства и объемы выпуска продукции

- Качество обработки, комплектующих и отделки

- Опции для автоматизации и управления

- Конструкция роликов для обеспечения необходимой формы профиля

- Размер и толщина обрабатываемого рулона

- Быстрый переход от одного профиля к другому при необходимости

- Предоставляется поддержка и обучение по установке

- Программы технического обслуживания и качество услуг

- Наличие запасных частей и логистика поставок

- Общие закупочные и эксплуатационные расходы

- Отзывы и репутация через рекомендации клиентов

Этапы оценки

- Определить объем производства и требования к профилю

- Изучение вариантов в онлайн-каталогах и на выставках

- Составление короткого списка поставщиков на основе их возможностей и отзывов

- Проверка сертификатов, по возможности посещение объекта

- Анализ подробных предложений от нескольких поставщиков

- Оценка послепродажного обслуживания и долгосрочной поддержки

- Вести переговоры о ценообразовании и условиях оплаты

- Выбор поставщика, предлагающего наилучшее соотношение цены и качества

Выбор правильного партнера существенно влияет на производительность, срок службы и общую стоимость владения машиной. Потратьте время, чтобы сделать оптимальный выбор.

Монтаж и эксплуатация станков для формовки стержневых и трековых валов

Правильный монтаж и эксплуатация являются важнейшим условием оптимизации работы шипорезного и гусеничного вальцовочного станка. Ниже приведены рекомендации:

Установка

- Подготовить ровное, не подверженное вибрациям основание в соответствии с нагрузкой на перекрытие

- Установите машину в соответствии с чертежами, надежно закрепите.

- Установите столы подачи и выгрузки на правильной высоте и под правильным углом

- Подключение электрических, пневматических и гидравлических линий

- Установите защитные ограждения для мест защемления и движущихся частей

- Встроить отрезную пилу, если она отделена от основного станка

- Тестовый запуск пустой машины и проверка функционирования

Операция

- Порядок ввода в эксплуатацию определяется в соответствии с инструкцией производителя

- Загрузка рулона с заданным материалом и свойствами на разматыватель

- Установка скорости, подачи, отсечки и других параметров

- Регулировка манометров и датчиков, программирование управления при необходимости

- Запуск станка без массы для проверки правильности вращения валков

- Подача испытуемого материала через всю машину и отладка

- Запуск в производство при правильном изготовлении деталей

- Контролируйте линию во время работы, при необходимости корректируйте настройки

- Выполнение регулярного технического обслуживания во время перерывов

Безопасность

- При работе используйте защитные приспособления, такие как каски, защитная обувь

- Держите руки вдали от корпуса ролика и зон подачи материала

- Остановите работу при возникновении неожиданной вибрации, шума или других проблем

- Выполнение процедур блокировки и маркировки при техническом обслуживании или ремонте

Правильная установка в сочетании с дисциплинированной эксплуатацией обеспечит оптимальную работу в течение многих лет. Настоятельно рекомендуется пройти обучение у технических специалистов поставщика.

Техническое обслуживание станков для формовки рельсов и гусениц

Регулярное профилактическое обслуживание является залогом безотказной работы и максимальной производительности линии. Ниже приведены рекомендации по техническому обслуживанию:

| Деятельность | Частота | Подробности |

|---|---|---|

| Проверка роликов | Ежедневно | Проверка на наличие повреждений и износа |

| Проверка крепежа | Ежедневно | Обеспечение герметичности |

| Смазка | Еженедельник | Смазка подшипников и цепей |

| Гидравлическая система | Ежемесячно | Проверьте жидкость, при необходимости долейте |

| Пневматическая система | Ежемесячно | Слейте влагу, проверьте наличие утечек |

| Электротовары | Ежемесячно | Проверка соединений, кабелей |

| Смена роликов | Ежегодно | Замена по мере износа и повторная прокатка |

| Редукторное масло | Ежегодно | Замена масла |

| Линейные направляющие | Ежегодно | Осмотр и смазка |

Советы по обслуживанию

- Ведение журнала для отслеживания истории технического обслуживания

- Замена изношенных валков для поддержания качества профиля

- Поддерживать запас износостойких деталей, таких как цепи, подшипники

- Обучение персонала собственными силами или заключение договора на годовое обслуживание

- По мере необходимости планировать капитальный ремонт через 3-5 лет

- Соблюдайте требования руководства по техническому обслуживанию производителя

При плановом техническом обслуживании и капитальном ремонте машины могут обеспечивать надежную работу в течение более 20 лет. Это снижает общую стоимость владения в течение всего срока службы оборудования.

Достоинства и преимущества формовки желобков и дорожек

Станки для формовки шипов и гусениц обладают рядом преимуществ, которые делают их выгодными для производителей:

Преимущества

- Высокая скорость производства до 100 м/мин

- Быстрая переналадка между типоразмерами и профилями

- Последовательные и равномерные размеры профиля

- Сокращение отходов материала благодаря прецизионной формовке

- Низкие эксплуатационные расходы по сравнению с другими процессами

- Минимальная потребность во вторичных процессах отделки

- Высокое время безотказной работы и производительность за счет автоматизации

- Возможность формирования сложных и нестандартных форм

- Производство точно в срок с небольшими запасами рулонов

- Более безопасная работа по сравнению с изготовлением шпилек вручную

- Низкий уровень шума по сравнению с другими процессами металлообработки

- Поставляются готовые к установке компоненты

- Производство легких, но высокопрочных строительных элементов

Автоматизированная и непрерывная работа позволяет валковым линиям производить большие объемы продукции с меньшей затратой рабочей силы. Это делает ее идеальным решением для массового производства.

Ограничения и проблемы, связанные с формообразованием при помощи валков

Шпилечная и трековая прокатка, обеспечивая множество преимуществ, в то же время имеет ряд ограничений и проблем, о которых говорится ниже:

Ограничения

- Неэкономично при малых объемах производства

- Требуются значительные первоначальные капиталовложения

- Сложные изменения профиля требуют замены валковой оснастки

- Ограничивается использованием рулонного сырья, невозможно использовать листы или заготовки

- Размер ограничен максимальной шириной рулона, с которым можно работать

- Необходимы корректировки при изменении толщины и марки материала

- Специалисты, необходимые для эксплуатации, технического обслуживания и ремонта

- Требуется отдельный процесс перфорации для пробивки отверстий

- Не подходит для мелких производителей

Вызовы

- Достижение допусков профиля и соосности отверстий в соответствии со стандартами

- Устранение неисправностей и сбоев в работе линии

- Управление быстрой переналадкой между различными профилями

- Обработка рулонов без повреждения поверхности и остатков ленты

- Сохранение постоянной формы при длительных производственных циклах

- Обучение операторов оптимальной работе на линии

Для преодоления этих ограничений необходима автоматизация и прецизионный контроль качества на каждом этапе.

Выбор между роликовой формовкой и изготовлением стоек/желобков

Вальцовка и изготовление - два основных метода, используемых для производства шипов и направляющих. Ниже приводится сравнение между валковой формовкой и изготовлением:

| Параметр | Профилирование | Изготовление |

|---|---|---|

| Процесс | Холодная штамповка через прогрессивные роликовые станции | Вырезание профилей из листов и изготовление конструкций |

| Время установки | Низкая стоимость при быстрой переналадке | Высокий уровень с несколькими процессами |

| Время цикла | Очень низкий уровень из-за непрерывной работы | Выше из-за серийного характера |

| Труд | Снижение за счет автоматизации | Выше из-за ручных процессов |

| Норма выработки | Очень высокая - до 100 м/мин | Низкая 10-20 м/мин |

| Качество | Последовательность, хорошие допуски | Переменная, зависит от квалификации оператора |

| Вторичная работа | Требуется минимальная отделка | Необходимы фрезерование, шлифование, пробивка отверстий |

| Расходы | Более низкая за счет высокой производительности труда, низкой трудоемкости | Выше из-за многократных процессов |

| Гибкость | Ограниченность профилей, которые могут делать валы | Очень высокая, можно изготовить любую форму |

Ключевые соображения:

- Рулонная формовка оптимальна для длительного и непрерывного производства

- Изготовление подходит для небольших объемов или нестандартных профилей, невозможных при рулонной штамповке

- Рулонная штамповка обеспечивает более быструю поставку с минимальными отделочными работами

- Производство требует квалифицированных рабочих для обеспечения качества и последовательности

- Шпильки и направляющие, изготовленные методом прокатки, обеспечивают превосходные конструктивные характеристики

При длительном производстве предпочтение отдается валковой штамповке, которая отличается скоростью, качеством и экономичностью. Однако изготовление обеспечивает гибкость формы для нестандартных профилей.

Часто задаваемые вопросы

Вопрос: Каковы типовые нормы производства шипов и рельсов?

О: Скорость производства составляет от 60 до 100 метров в минуту в зависимости от скорости машины, толщины до 3 мм и сложности профиля. Полностью автоматические линии могут производить до 100 м/мин.

Вопрос: Какой толщины рулоны могут быть изготовлены методом рулонирования?

О: Рулоны толщиной от 0,5 до 3 мм обычно могут быть изготовлены методом рулонной формовки. Предел текучести обычно составляет около 550 МПа.

Вопрос: Какие фигуры, кроме C и U, могут быть образованы?

О: На современных линиях роликовой формовки можно изготавливать профили L, Z, C, Omega и нестандартные формы. Также возможно изготовление профилей в форме шляпы.

Вопрос: Какие двигатели используются для привода вальцовочного станка?

О: В жезловых и путевых линиях преимущественно используются серводвигатели переменного тока, которые позволяют точно регулировать скорость вращения каждой роликовой станции.

Вопрос: Каковы типичные потребности в техническом обслуживании?

A: Проверка роликов, смазка, проверка гидравлических/пневматических систем, подтяжка крепежа, замена роликов при износе.

Q: Насколько быстро происходит переналадка между различными профилями?

О: На комбинированных линиях переналадка занимает 15-30 мин в зависимости от количества сменяемых рулонов. На машинах с фиксированным профилем время переналадки больше.

Вопрос: Какова типовая схема линии?

О: Все начинается с разматывателя, затем подающий узел, секция разрушения, при необходимости предварительная перфорация, отделочные стенды, отрезной пресс и затем укладчик.

Вопрос: Какая подготовка требуется для работы на этих машинах?

О: Рекомендуется всестороннее обучение технических специалистов в классе и на рабочем месте. Операторы должны пройти обучение по настройке, эксплуатации, технике безопасности и техническому обслуживанию станка.

Вопрос: Какие факторы влияют на общую стоимость линии прокатки?

О: На цену влияют скорость, возможность обработки рулонов, функции автоматизации, конструкция переналадки и дополнительные принадлежности. На цену влияют также марка и место установки.

Вопрос: Каковы конечные области применения шпилек и направляющих?

О: Основными областями применения являются каркасы стен, навесные потолки, мезонинные перекрытия, фермы крыш и решетки подвесных потолков. Они образуют конструктивный каркас зданий.