Стапельные вальцовочные станки используются для формовки и гибки металлических листов и плит в круглые, конические или цилиндрические детали. Эта эффективная технология позволяет превращать плоские заготовки в точно сформированные детали, необходимые для обрабатывающих производств.

В данном руководстве подробно рассматриваются принципы работы, типы, компоненты, технические характеристики, конструктивные особенности, монтаж, эксплуатация, поставщики, стоимость, преимущества, ограничения и многое другое.

Введение в Станки для формовки рулонов скольжения

Вальцовка со скольжением, известная также как пирамидальная вальцовка, представляет собой процесс гибки металла, при котором заготовки из листового металла постепенно изгибаются в круглую или коническую форму. Заготовка постепенно пропускается через три регулируемых ролика, что обеспечивает равномерный изгиб без деформации материала.

Поступая в ролики, заготовка приобретает криволинейный профиль. Регулируя расстояние между роликами и угол их наклона, можно получить заготовки различных диаметров и конической формы. Вальцовка со скольжением обеспечивает эффективную гибку листов в кольца, конусы, угольники и различные геометрические формы.

Основные преимущества технологии стапельной прокатки:

- Возможность выполнения концентрических изгибов и сложных кривых

- Формирование плавных контуров без деформации материала

- Высокая точность размеров и качество изгиба

- Минимальное утонение и утолщение металла

- Применяется для широкого спектра материалов и толщин

- Малое время настройки между различными компонентами

В зависимости от конфигурации выпускаются различные типы машин для формирования стапельных валов.

Основные области применения машин для формовки рулонов со скольжением

Системы контактной роликовой формовки идеально подходят для высокоточной гибки листов, плит, заготовок в:

| Приложения | Подробности |

|---|---|

| Круглые трубы и трубки | Для конструкционного и гидравлического применения Диаметры от нескольких дюймов до нескольких футов |

| Конические сечения | Для бункеров, бункеров, трубопроводов Пологие склоны |

| Колена и изгибы | Для воздуховодов систем отопления, вентиляции и кондиционирования воздуха Плавные контуры |

| Металлические кольца | Радиаторы подшипников, фланцы Круглые и некруглые |

| Прокатные цилиндры | Бочки, резервуары для хранения Цилиндры большого диаметра |

| Опрокинутые торцы | Для сосудов высокого давленияСферические профили |

Эти компоненты находят широкое применение в машиностроении, технологическом оборудовании, инфраструктуре и металлообработке.

Типы Станки для формовки рулонов скольжения

В зависимости от конфигурации роликов классифицируются машины для формирования стапельных валков:

| Типы | Описание |

|---|---|

| Пирамида 3 рулона | Три регулируемых формующих валка Ручной или силовой привод Базовая конструкция |

| Щипцы 4-х валковые | Четыре валика для лучшего контроля Моторизованные валы Ускоренное производство |

| Кластерный 3-валковый | Кластер из трех регулируемых валов Независимое боковое управление Для сложных профилей |

| Роликовый трубогиб с ЧПУ | Валки с ЧПУ Точная гибка Дополнительные возможности |

Большее количество роликов и система ЧПУ позволяют создавать сложные формы, повышать точность и эффективность производства.

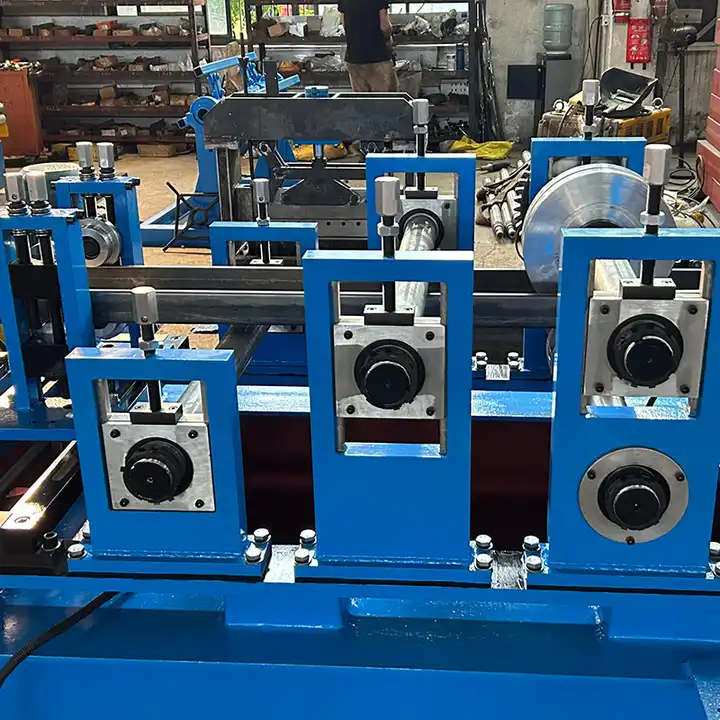

Основные компоненты машин для формовки стапельных валов

Основные компоненты систем стапельной прокатки:

| Компоненты | Функция |

|---|---|

| Формовочные валки | Постепенный изгиб листа |

| Система регулировки валов | Регулировка расстояния между валками, угла |

| Ручки для удержания листов | Надежный захват листа при сгибании |

| Разматыватель | Удерживает рулонный лист для непрерывной гибки |

| Панель управления | Управление работой станка |

| Базовая рама | Обеспечивает жесткую поддержку |

Для решения специализированных задач гибки могут быть установлены дополнительные приспособления, такие как оправки, калибры и направляющие.

Технические характеристики Станки для формовки рулонов скольжения

Основные технические параметры стапельных валковых машин:

| Технические характеристики | Типовые значения |

|---|---|

| Максимальная ширина листа | 1 - 8 футов |

| Минимальная толщина листа | 26 калибр (0,5 мм) |

| Максимальная толщина листа | 1⁄4 - 1⁄2 дюйма (6 - 12 мм) |

| Диапазон регулировки вала | 1 - 10-дюймовое расстояние |

| Диаметр ролика | 4 - 10 дюймов |

| Привод роликов | Ручной или моторизованный |

| Скорость вращения вала | 10 - 25 об/мин |

| Производительность роликов | 3 - 20 тонн |

| Управление | Ручной или с ЧПУ |

Диаметр, расстояние и мощность привода определяют размер и толщину металла, который может быть сформован.

Аспекты проектирования машин для формовки рулонов со скольжением

Основные факторы проектирования систем стапельной прокатки:

| Факторы проектирования | Описание |

|---|---|

| Диаметр ролика | Влияет на минимальный радиус изгиба |

| Регулировка роликов | Диапазон диаметров и конусности |

| Тип привода | Требования к питанию |

| Производительность роликов | Толщина и твердость листа |

| Средства управления | Ручной, полуавтоматический, с ЧПУ |

| Уровень автоматизации | Погрузка/разгрузка, обработка деталей |

| Добавленные возможности | Оправки, калибры и т.д. |

| Безопасность | Защитные устройства, аварийные остановки |

Станок проектируется с учетом потребностей в гибке, свойств материала, точности и требований производства.

Стандарты и кодексы на машины для формовки стапельных валов

Стапельное валковое оборудование должно соответствовать требованиям:

| Стандарты | Описание |

|---|---|

| ISO 9001 | Система менеджмента качества |

| CE | Сертификация безопасности для Европы |

| ANSI | Стандарты безопасности машин в США |

| ASTM | Свойства и испытания металлов |

| ASME | Нормы проектирования роликовых рам |

Эти нормы обеспечивают соответствие оборудования стандартам качества и требованиям безопасности.

Установка машин для формовки рулонов скольжения

Правильный монтаж является залогом эффективной работы:

| Этапы установки | Требования |

|---|---|

| Подготовка площадки | Плоский, выровненный пол Достаточное рабочее пространство Наличие крана |

| Позиционирование | В соответствии с чертежами Выравнивание секций станка Корпус анкерной машины |

| Сборка | Сборка деталей в соответствии с инструкцией Проверка выравнивания Установить защитные ограждения |

| Электротовары | Подключения силового кабеля Точки заземления Освещение |

| Пробные запуски | Тестовое функционирование Установка параметров процесса Первичные прогоны образцов |

Для загрузки/выгрузки заготовок и перемещения формованных деталей требуется достаточное пространство.

Эксплуатация и обслуживание машин для формовки стапельных валов

Эффективное функционирование требует:

| Операция | Техническое обслуживание |

|---|---|

| Квалифицированные операторы Безопасное обращение с материалами Установка параметров процесса Проверка формованных деталей | Ежедневная уборка Смазка подшипников Проверьте натяжение ремня Уровни масла в коробке передач Замена изношенных деталей |

Профилактические работы в соответствии с графиком оптимизируют работу оборудования.

Как выбрать поставщика листогибочных машин

Ключевые факторы выбора надежных поставщиков оборудования:

| Параметр | Критерии |

|---|---|

| Ассортимент оборудования | Модели, соответствующие требованиям |

| Производственная мощность | Требуемые нормы выработки |

| Настройка | Гибкость для специальных профилей |

| Качество | Производство, сертифицированное по ISO |

| Опыт | Годы работы, клиентура |

| Экспертиза | Техническая поддержка проектирования |

| Послепродажное обслуживание | Установка, обучение, обслуживание |

| Запасные части | Наличие быстроизнашивающихся деталей |

| Ценообразование | Конкурентоспособность и прозрачность |

Выберите технологически способного производителя, который сможет предложить правильное решение.

Затраты на Станки для формовки рулонов скольжения

Типичный ценовой диапазон:

| Тип машины | Диапазон цен |

|---|---|

| Ручная 3-роликовая пирамида | $5,000 – $15,000 |

| Приводной 4-валковый прижим | $15,000 – $35,000 |

| Вальцегибочные станки с ЧПУ | $50,000 – $150,000 |

| Полностью автоматическая линия | $200,000+ |

Стоимость зависит от производительности валков, уровня автоматизации, точности и общих возможностей.

Плюсы и минусы машин для формовки стапельных валов

| Преимущества | Ограничения |

|---|---|

| Gradual uniform bending No material deformation Точность размеров Низкое время наладки Высокая гибкость | Более высокие первоначальные инвестиции Ограничения по размеру на машину Необходима квалифицированная рабочая сила Требование большой площади Более низкие скорости по сравнению с листогибочными прессами |

Автоматизированная стапельная формовка повышает эффективность и качество, но требует значительных капитальных затрат на начальном этапе.

Часто задаваемые вопросы о станках для формовки рулонов скольжения

| Вопрос | Ответ |

|---|---|

| Какие материалы могут быть сформированы? | Низкоуглеродистая сталь, нержавеющая сталь, алюминий, медные сплавы |

| Каковы ограничения по размеру? | Листы шириной до 8 футов, толщиной 1/4 - 1/2 дюйма |

| Какие профили возможны? | Круги, конусы, колена, растопыренные головки |

| Какие двигатели используются? | Асинхронные двигатели переменного тока обычно |

| Какие средства управления используются? | Ручной, полуавтоматический, с ЧПУ |

| Какое техническое обслуживание требуется? | Ежедневная очистка, смазка и замена быстроизнашивающихся деталей |

| Какие аспекты безопасности необходимы? | Ограждения, аварийные упоры, защитные коврики |

| Какая площадь помещения является оптимальной? | Около 400 кв. футов для стандартной машины |

| Что влияет на стоимость машины? | производительность роликов, уровень автоматизации, точность |

Вывод

Вальцовочные станки скольжения позволяют эффективно изгибать металлические листы и плиты в круглые или конические формы с высокой точностью размеров. Благодаря возможности формирования различных профилей без деформации они идеально подходят для прокатки колец, труб, днищ сосудов, отводов и нестандартных деталей.

Выбор подходящей мощности и характеристик роликов в зависимости от размеров деталей и производственных потребностей очень важен. При конкурентоспособных ценах стапельная вальцовка повышает качество и производительность производства металлоконструкций.

Часто задаваемые вопросы (FAQ)

1) How do slip roll forming machines differ from plate rolling machines?

- Slip roll formers use three or four smaller-diameter rolls for light-to-medium gauge sheets, ideal for precise cylinders and cones. Plate rolls handle heavier plate thicknesses with larger rolls and higher tonnage.

2) What is the minimum achievable diameter on a slip roll machine?

- As a rule of thumb, the minimum inside diameter is roughly 1.2–1.5× the top roll diameter for mild steel. Pre-bending and multi-pass techniques can reduce springback and achieve tighter diameters.

3) Can slip roll forming machines create conical sections accurately?

- Yes. Cones are formed by offsetting side-roll positions and feeding with controlled skew. For consistent tapers, use conical adapters, tapered shims, or dedicated CNC cone programs.

4) How does material grade affect springback and final diameter?

- Higher-strength alloys (e.g., 304/316 stainless, 5xxx/6xxx aluminum) exhibit greater springback. Compensate with smaller target diameters, additional passes, and calibrated overbend factors derived from test coupons.

5) What are best practices to avoid surface marking on polished or pre-painted sheets?

- Use polished/hardened rolls, apply protective films, employ non-staining, low-VOC lubricants, and clean rolls frequently. For mirror finishes, consider nylon or urethane overlay sleeves on contact zones.

2025 Industry Trends for Slip Roll Forming Machines

- Smart retrofits: Low-cost encoders and digital position readouts (DROs) added to manual 3-roll machines for repeatable diameters.

- Cone automation: Mid-range CNC 4-roll models now include cone-wizard templates and springback libraries by alloy and thickness.

- Sustainability: Shift to biodegradable, low-odor forming fluids to meet indoor air targets and simplify cleanup.

- Safety by design: Torque-limiting drives, interlocked pinch guards, and light curtains increasingly standard on CE-marked machines.

- Data-ready machines: OPC UA/MTConnect gateways let shops log roll positions, pass counts, and part IDs for QA traceability.

2025 Контрольные показатели и краткая информация о данных

| KPI (slip roll forming) | 2023 Типичный | 2025 Лучший в своем классе | Практическое воздействие | Источники |

|---|---|---|---|---|

| Diameter repeatability (± mm over 1 m Ø) | 1,0–1,5 | 0.3–0.7 (with DRO/CNC) | Fewer re-rolls and scrap | Изготовитель; спецификации комплектующих |

| Cone mismatch at seam (mm) | 2–4 | 0.5–1.5 | Faster fit-up/welding | SME; shop QA reports |

| Setup time for cone program | 20-40 мин | 5-12 мин | Higher small-batch throughput | OEM application notes |

| Low-VOC lubricant use (%) | ~30 | 60-75 | Better compliance/air quality | U.S. EPA guidance |

| Incident rate reduction with interlocked guards | - | 30–50% | Более безопасная эксплуатация | OSHA/NIOSH best practices |

Авторитетные ссылки:

- ASTM A1008/A1011 (sheet steels) and A240 (stainless): https://www.astm.org

- Охрана машин по стандартам OSHA: https://www.osha.gov/machine-guarding

- MTConnect data interoperability: https://www.mtconnect.org

- The Fabricator (bending/rolling): https://www.thefabricator.com

- SME manufacturing knowledge: https://www.sme.org

Последние исследования

Case Study 1: CNC Cone Wizard Deployment for Stainless Hoppers (2025)

- Background: A food equipment OEM struggled with variable seam gaps on 304 stainless conical hoppers (1.5–2.0 mm).

- Solution: Upgraded to a CNC 4-roll slip roll forming machine with cone-wizard software, added digital material libraries, and standardized pre-bend passes.

- Results: Seam mismatch reduced from 3.2 mm to 0.9 mm; rework time down 52%; average setup time cut from 34 to 10 minutes; finish quality improved with low-VOC, food-safe lubricant.

Case Study 2: DRO Retrofit on Manual 3-Roll for Aluminum Cylinders (2024)

- Background: A custom fab shop rolled 5052-H32 aluminum cylinders (1.6 mm) for HVAC with inconsistent diameters and frequent springback corrections.

- Solution: Installed magnetic scale DROs on top-roll position and side-roll axes; created a thickness–alloy–diameter lookup chart from 20 test coupons.

- Results: Diameter repeatability improved from ±1.3 mm to ±0.5 mm over 800 mm Ø; scrap rate dropped from 7.5% to 2.8%; average pass count reduced by 1 per part.

Мнения экспертов

- Prof. Benjamin W. Schafer, PhD, Johns Hopkins University, Cold-Formed Steel Expert

- Viewpoint: “Slip roll forming precision hinges on controlling bend progression and compensating springback—data-driven overbend factors noticeably tighten tolerance bands.”

- Источник: https://www.jhu.edu

- Кейт Бахман, старший редактор, The Fabricator

- Viewpoint: “CNC cone templates and position readouts are the big equalizer for job shops—repeatable conical sections are now achievable without elite operators.”

- Источник: https://www.thefabricator.com

- Paul Hogendoorn, Manufacturing Data Consultant

- Viewpoint: “Edge devices that stream roll positions and part IDs via MTConnect reduce disputes at weld/fit-up and accelerate first-article approvals.”

- Источник: https://www.mtconnect.org

Практические инструменты/ресурсы

- Design and simulation: COPRA RF (data M) cone/cylinder modules https://www.datam.de/en/copra; UBECO PROFIL https://www.ubeco.com

- Tolerance calculators: Sheet metal bend/springback calculators (check alloy-specific data sheets from mills like Novelis, Outokumpu)

- Standards: ASTM A240 (stainless), A1008/A1011 (carbon steel) https://www.astm.org; ISO 9001 quality management https://www.iso.org

- Safety: OSHA Machine Guarding eTool https://www.osha.gov; NIOSH ergonomics resources https://www.cdc.gov/niosh

- Data/Connectivity: MTConnect for shop-floor interoperability https://www.mtconnect.org

- Industry insights: The Fabricator rolling/bending hub https://www.thefabricator.com

Последнее обновление: 2025-10-27

Изменения: Added 5 targeted FAQs; introduced 2025 trends with KPI table and sources; included two recent slip roll forming case studies; compiled expert viewpoints; listed practical tools and standards

Дата следующего пересмотра и триггеры: 2026-04-30 or earlier if cone seam mismatch >2 mm, diameter repeatability worse than ±0.8 mm over 1 m Ø, low-VOC adoption <50%, or setup time for cones >20 minutes