Мини-формовочные машины являются важным типом оборудования, используемого для формирования металлических листов и рулонов в индивидуальные профили и детали. В этой статье представлен подробный обзор мини-форматоров с описанием их ключевых особенностей, технических характеристик, поставщиков, областей применения, эксплуатации и т. д.

Обзор мини-машины для формовки рулонов

Мини-прокатные станки, также известные как рулонные линии или профилегибочные станки, предназначены для производства металлических профилей различной геометрии и размеров из рулонного материала.

Вот основные сведения об этих универсальных системах обработки металлов давлением:

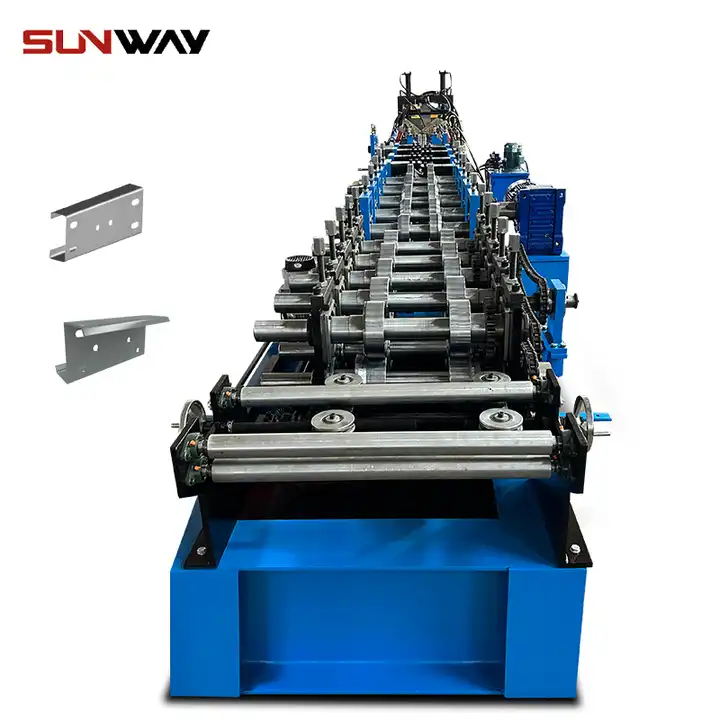

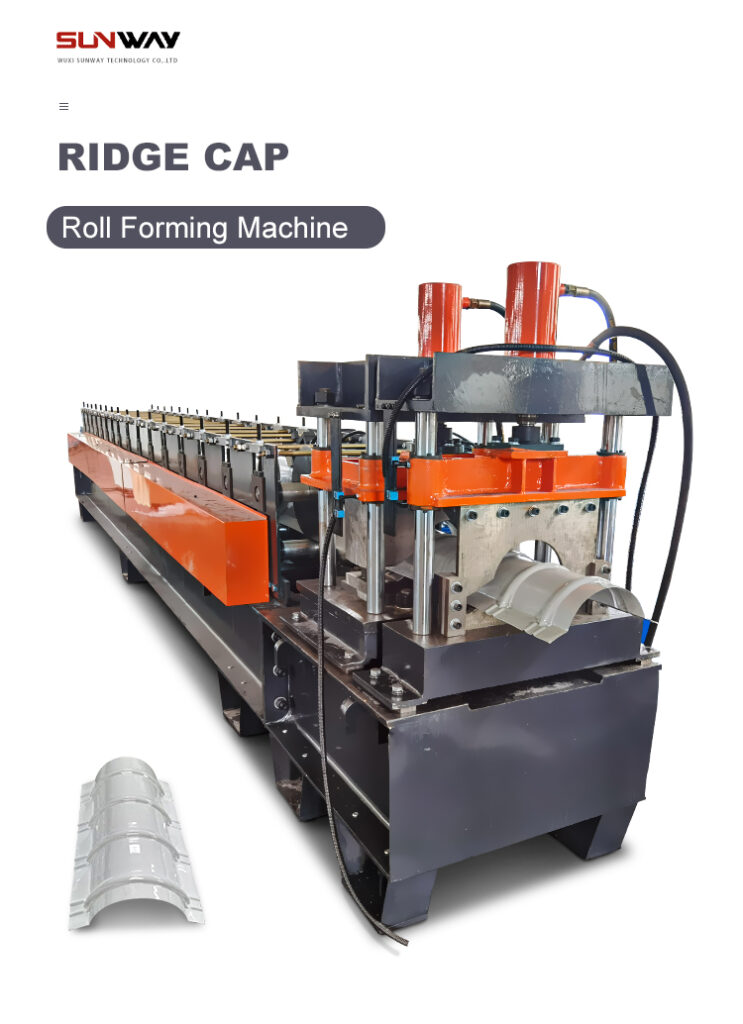

- Что это такое? Вальцовочная машина, которая преобразует плоский листовой металл и рулоны в индивидуальные открытые и закрытые профили путем постепенного изгиба материала через последовательные наборы валков.

- Ключевые компоненты: Разматыватель, питатель, предварительная резка, станции формирования рулонов, пост-резка, укладчик.

- Типы: Стандартные и заказные роликовые формующие устройства с 4-14 роликами для профилей шириной до 120 мм.

- Использованные материалы: Сталь, нержавеющая сталь, алюминиевые листы и рулоны толщиной до 3 мм.

- Приложения: Уголки, швеллеры, квадратные/прямоугольные трубы, кровельные панели, стеллажные системы, дверные коробки и т.д.

- Промышленность: Строительство, инфраструктура, логистика, транспорт, сельское хозяйство, автомобилестроение, производство бытовой техники и т.д.

- Преимущества: Высокая точность, стабильность, скорость, гибкость, экономичность для массового производства.

- Ограничения: Ограниченный размер и толщина профиля, более низкие допуски по сравнению с листогибочными прессами или лазерной резкой.

Мини-валкообразователи - это оптимальный баланс между универсальностью, небольшой площадью, простотой эксплуатации и доступной ценой. Давайте подробно рассмотрим основные технические характеристики и конструктивные особенности.

Технические характеристики мини-линий для формовки рулонов

В таблице ниже приведены типичные технические характеристики мини-валкообрабатывающих станков:

| Характеристика | Описание |

|---|---|

| Формовочная способность | Ширина профиля 50-120 мм, толщина до 3 мм |

| Роликовые станции | 4-16 |

| Скорость формирования | 10-25 м/мин |

| Мощность главного привода | 3-7,5 кВт |

| Напряжение | 220-480 В, 3 фазы |

| Система подачи | Цепной или серводвигатель |

| Обмен роллов | Ручной или автоматический |

| Вес катушки | До 3000 кг |

| ID катушки | 400-600 мм |

| Напольное пространство | 4×2 метра |

| Управление | ПЛК с сенсорным экраном HMI |

Эти роликовые формовщики доступны в стандартных вариантах ширины, таких как 50 мм, 75 мм, 100 мм, 120 мм, а также в вариантах нестандартной ширины. Количество роликовых станций может варьироваться от 4 для базовых профилей до 16 и более для сложных геометрических форм.

Более высокая мощность главного привода в диапазоне 5,5-7,5 кВт обеспечивает более высокую скорость производства. Автоматизированные системы замены валов и обжима кромок способствуют быстрой смене профилей.

Основные аспекты проектирования миниформовочных машин

Среди элементов конструкции, которые влияют на производительность мини-линий для валковой формовки, можно выделить следующие:

- Материал ролика - Высокопрочные ролики из кованой стали или адамита.

- Приводы - Сервоприводы или обычные двигатели для секций намотки, подачи и формовки.

- Роликовые подшипники - Сверхпрочные роликовые подшипники рассчитаны на миллионы циклов вращения.

- Дизайн рулона - Вогнутые/выпуклые валики из закаленной стали для оптимального изгиба.

- Регулировка зазора между валами - Моторизованная или ручная регулировка зазоров между валами.

- Поддержка рулона - Усиленные корпуса и опоры валов предотвращают прогиб.

- Система подачи - Прорезиненные захваты или гусеничные цепи для сцепления с поверхностью.

- Разматыватели - Мощные гидравлические, пневматические или моторизованные разматыватели.

- Безопасность - Световые завесы, E-стопы, защитные устройства обеспечивают безопасность работы.

- Рамка - Прочная С-образная рама из стальных швеллеров или двутавровых балок для минимизации вибрации.

Лучшее качество деталей и прочная конструкция обеспечивают высокую точность роликовой формовки, ускоренную обработку металла и надежность даже при больших нагрузках.

Типы мини-машин для формовки рулонов

Существует два основных типа мини-систем валковой формовки:

Стандартные валковые формовщики

Эти более простые станки с 4 или 6 роликами могут производить регулярные профили, такие как квадраты, прямоугольники и основные углы фиксированной ширины, например, 50 мм или 75 мм.

- Используется для крупносерийного производства с минимальной переналадкой.

- Ограниченная гибкость - для производства новых профилей требуется замена валков.

- Как правило, ручное управление с меньшими затратами.

Линии для формовки рулонов под заказ

Эти передовые валковые формовочные машины имеют 10 или более последовательных роликовых станций, которые могут быть настроены для производства сложных нестандартных профилей.

- Высокая гибкость и регулируемость для быстрой смены профилей.

- Производит неограниченное количество профилей, включая сложные ребра, тиснение и т.д.

- Автоматизированные функции для быстрой смены размеров и минимального времени простоя.

- Идеально подходит для частых изменений продукта и небольших объемов производства.

- Более высокая стоимость оборудования из-за индивидуального подхода.

Основные технические характеристики мини-прокатных машин

Вот важнейшие характеристики и параметры, которые необходимо учитывать при выборе мини-формовщика валков:

Таблица - Основные технические характеристики миниформовочных машин

| Спецификация | Описание |

|---|---|

| Ширина профиля | От 50 мм до 120 мм со стандартным шагом. Возможна нестандартная ширина. |

| Толщина материала | От 0,5 мм до 3 мм для листов и рулонов MS. До 4 мм для алюминия, латуни и т.д. |

| Роликовые станции | Определяет сложность профиля. Обычно от 4 до 16 станций. |

| Скорость формирования | Более высокие скорости в диапазоне 15-25 м/мин повышают производительность. |

| Мощность главного привода | 5,5 кВт-7,5 кВт для оптимального крутящего момента и скорости формования. |

| Напряжение | Требуется 3-фазное электропитание 400 или 480 В. |

| Диаметр катушки | Рулоны диаметром от 1000 до 1500 мм обеспечивают непрерывное производство. |

| Вес катушки | Грузоподъемность катушки до 3 тонн. |

| Емкость размораживателя | Гидравлические или моторизованные разматыватели грузоподъемностью 2-3 тонны. |

| Система подачи | Цепь Caterpillar, захватывающие ролики, серводвигатель для стабильности. |

| Дизайн рулона | Закаленные вогнутые/выпуклые стальные валки различных диаметров. |

| Регулировка зазора между валами | Ручная или NC-моторизованная регулировка для быстрой переналадки. |

| Роликовые подшипники | Сверхпрочные роликовые подшипники рассчитаны на миллионы проходов. |

| Рамка | Прочная стальная С-образная рама с точно обработанными станинами для валков. |

| Безопасность | Световые завесы, E-стопы, защитные устройства для обеспечения безопасности эксплуатации. |

| Управление | ПЛК с сенсорным интерфейсом HMI для простого управления. |

При выборе подходящего валкообразователя учитывайте объемы производства, характеристики материала и сложность профиля.

Основные компоненты мини-линий для формовки рулонов

Мини-валкообразователи состоят из нескольких ключевых секций, которые работают синхронно для непрерывного формирования качественных профилей:

Таблица - Основные компоненты миниформовочной машины

| Компонент | Описание |

|---|---|

| Разматыватель | Разматывает плоские рулоны и подает их в линию. Имеет систему размотки с приводом и оправку для удержания рулона. |

| Устройство подачи | Захватывает лист с помощью роликов/цепей и подает с постоянной скоростью в секцию формования. |

| Предварительная резка | Разрезает рулон на предварительно нарезанные полосы перед формированием профиля нужной длины. |

| Формовочная станция | Серия роликовых штампов пирамидального типа, которые постепенно изгибают полосу на каждой станции, формируя профиль. |

| Шкаф управления | В нем размещены ПЛК, ЧМИ, приводы и электрические компоненты. Обеспечивает программирование и мониторинг. |

| Основной привод | Мотор-редуктор, который синхронно приводит в движение разматыватель, подающий и формирующий секции. |

| Пост-резка | Обрезает сформированный профиль до нужной длины в соответствии с требованиями производства. |

| Штабелер | Аккуратно складывайте или собирайте готовые профили. |

Слаженное взаимодействие между этими подсистемами обеспечивает непрерывную, высокоскоростную и точную формовку валков.

Принцип работы мини формовочных машин

Вот основные этапы функционирования мини-линий для формовки рулонов:

- Разбавление - Рулонный металлический лист удерживается на разматывающей оправке с приводом. Он разматывается и поступает в секцию подачи.

- Кормление - Захватные валики/цепи захватывают полосу и с постоянной скоростью подают ее в секцию формования.

- Предварительная резка - Длина подачи предварительно подрезается до длины конечной детали встроенными ножницами.

- Формирование - Предварительно отрезанная полоса проходит через последовательные пирамидальные вальцы. На каждой станции полоса постепенно изгибается до нужной формы профиля.

- Постмонтаж - Торцевые фрезы обрезают профиль до необходимой длины в соответствии с производственными потребностями.

- Укладка - Сформированные детали аккуратно укладываются в стопку для удобства перемещения и упаковки.

Скорость подачи, зазоры между валками и последовательность запрограммированы в ПЛК, который координирует процесс для непрерывного производства. Передовое программное обеспечение для 3D-моделирования используется для визуализации оптимальной последовательности валков и расположения штампов перед изготовлением валков.

Области применения и профили, производимые на минипрокатных станках

Вот некоторые из распространенных профилей, деталей и областей применения, формируемых на мини-линиях роликовой формовки:

Таблица - Типичные профили и области применения миниформовочных машин

| Форма профиля | Типовые применения |

|---|---|

| Квадратная труба | Каркасная мебель, оснащение магазинов, вывески |

| Прямоугольная труба | Двери, окна, решетки для ворот |

| Угловой канал | Стеллажи, полки, кровельные фермы |

| Профиль Омега | Подвесные потолки, каркасы перегородок |

| Профиль Sigma | Автомобильные детали, железнодорожные вагоны |

| Профиль для ступенчатой черепицы | Кровельные листы, облицовка стен |

| Трапециевидные профили | Кровля, стены и облицовка |

| Дверные коробки | Металлические дверные коробки для жилых и коммерческих зданий |

| Сформированные панели | Корпуса приборов, панели лифтов |

| Пользовательские профили | Гибка профилей по спецификации заказчика |

Список областей применения огромен: строительство, инфраструктура, логистика, сельское хозяйство, автомобилестроение, бытовая техника, офисная мебель и многое другое.

Преимущества и достоинства мини-линий для формовки рулонов

Вот некоторые из основных преимуществ использования мини-валкообрабатывающих машин:

- Гибкость - Возможность изготовления неограниченного количества профилей путем замены роликовых штампов.

- Эффективность - Высокая производительность - до 18 000 изделий в смену.

- Последовательность - Прецизионные детали с точными допусками и повторяемостью.

- Экономически эффективный - Более низкая стоимость по сравнению с альтернативными процессами, такими как листогибочные прессы.

- Экономия труда - Автоматизированное производство с минимальным количеством рабочей силы.

- Эффективное использование пространства - Компактные размеры позволяют экономить производственную площадь.

- Универсальность - Возможность работы с широким диапазоном материалов и толщин.

- Масштабируемость - Легко увеличить производительность за счет дополнительных смен.

- Производительность - Непрерывное производство с минимальным временем простоя.

- Долговечность - Надежные машины, рассчитанные на круглосуточную работу.

- Безопасность - Современные механизмы безопасности предотвращают травмы на рабочем месте.

- Устойчивое развитие - Сокращение потерь материала.

Мини-валкообразователи - идеальное решение для производства металлических профилей и деталей в средних и больших количествах для различных отраслей промышленности.

Ограничения мини-машины для формовки рулонов

Несмотря на то, что мини-линии роликовой формовки имеют множество преимуществ, некоторые ограничения включают в себя:

- Размер профиля - Ограничивается небольшими профилями и шириной менее 120 мм.

- Толщина - Обычно толщина не превышает 3 мм.

- Допуски - Более жесткие допуски трудно выдержать по сравнению с лазерной или листогибочной гибкой.

- Удлинение - Возможно некоторое удлинение или растяжение материала.

- Производительность - Более низкая производительность по сравнению с полноразмерными валковыми формовочными машинами, предназначенными для крупносерийного производства.

- Время выполнения - Изготовление комплектов рулонов на заказ занимает 4-6 недель.

- Переналадка - Частая смена профилей снижает объемы производства.

- Варианты материалов - Ограничивается обрабатываемыми металлами, такими как сталь, алюминий и т.д. Не подходит для композитов, пластмасс и т. д.

- Вторичные операции - Может потребоваться дополнительная резка, сверление, сварка и т.д. для изготовления готовых деталей.

- Техническое обслуживание - Для поддержания валов в рабочем состоянии и предотвращения заклинивания требуется регулярное смазывание и чистка.

Понимание этих ограничений помогает выбрать правильные области применения, где мини-валковые формовщики являются оптимальным производственным решением.

Как выбрать поставщика мини-машины для формовки рулонов?

Вот основные соображения, которые необходимо учитывать при выборе авторитетного производителя мини-валкообрабатывающих станков:

Таблица - Как выбрать поставщика рулонных мини формовочных машин

| Параметр | На что обратить внимание |

|---|---|

| Профиль компании | Десятилетний опыт работы с валками. Сертифицировано по ISO. |

| Качество машин | Использование высококачественных компонентов. Высокая точность изготовления. |

| Навыки настройки | Возможность создания индивидуальных профилей и функций. |

| Опыт работы с валковой оснасткой | Собственная разработка валковой оснастки. Кратчайшие сроки изготовления. |

| Ассортимент машин | Различные размеры и емкости для последующей модернизации. |

| Производственные мощности | Современная производственная инфраструктура. |

| Возможности тестирования | Проверка качества по таким параметрам, как точность, скорость и т. д. |

| Поддержка при установке | Поддержка на месте установки и ввода в эксплуатацию. |

| Подготовка | Обучение операторов для достижения максимальной производительности. |

| Документация | Хорошо документированные руководства по эксплуатации. |

| Послепродажное обслуживание | Быстрая доставка запасных частей и поддержка. |

| Расходы | Конкурентоспособные цены и стоимость продукции. |

Выбирайте производителей, которые предлагают индивидуальные функции, быстрое изготовление оснастки, проверенную надежность и оперативную послепродажную поддержку.

Стоимость и ценообразование мини формовочных машин

Цена на мини роликовые формовщики зависит от технических характеристик, уровня автоматизации и индивидуальной комплектации. Ниже представлен обзор типичных ценовых диапазонов:

Таблица - Расходы на миниформовщик рулонов

| Емкость | Основные характеристики | Ориентировочный диапазон цен |

|---|---|---|

| Серия 50 мм | 4 ролика, ручной | $4,000 – $7,000 |

| Серия 75 мм | 6 роликов, ручной | $7,000 – $10,000 |

| Серия 100 мм | 10 роликов, полуавтомат | $15,000 – $20,000 |

| Серия 120 мм | 12 роликов, автоматический | $20,000 – $30,000 |

| Пользовательская серия | 14+ роликов, ЧПУ | $30,000 и далее |

- Стандартные роликовые формовщики диаметром 50-75 мм с базовыми характеристиками начинаются от $10 000.

- Серия 100-120 мм с большим количеством функций автоматизации и управления стоит от $15,000 до $25,000.

- Изготовленные по индивидуальному заказу валковые формовщики со специальными функциями, оснасткой, автоматикой и системами управления могут стоить до $30 000.

Дополнительные расходы включают доставку, импортные пошлины, установку и обучение. Сравнивая цены, обратите внимание на качество продукции в долгосрочной перспективе и стоимость одного изделия.

Как эксплуатировать и обслуживать мини-машины для формовки рулонов?

Вот несколько лучших практик для оптимальной эксплуатации и обслуживания вашей мини-линии рулонной формовки:

Таблица - Руководство по эксплуатации и техническому обслуживанию мини-формовщика рулонов

| Деятельность | Инструкции | Частота |

|---|---|---|

| Настройка линии | Запрограммируйте параметры профиля в ПЛК. Обратитесь к чертежам расположения оснастки. | Перед началом производства. |

| Загрузка материала | Убедитесь, что размотчик плотно захватывает катушку. Установите правильную длину подачи. | Перед каждой заменой катушки. |

| Регулировка рулона | Отрегулируйте зазоры между нижними валиками в соответствии с инструкциями по оснастке. Повторно проверьте давление формования. | Перед каждой сменой профиля. |

| Пробный запуск | Запустите машину на низкой скорости, чтобы проверить только что настроенный профиль. Проверьте, нет ли вибраций или проблем. | После настройки или регулировки. |

| Производственный запуск | Постепенно увеличивайте скорость до оптимальной скорости формования. Внимательно следите за изготовлением первых деталей. | Ежедневное производство. |

| Контроль в процессе производства | Проверьте правильность размеров сформированных деталей. Убедитесь, что укладчик выравнивает детали. | Периодически во время производства. |

| Смазка инструмента | Нанесите литиевую смазку на подшипники, шестерни, цепи. Смажьте маслом формующие валки. | Еженедельно. |

| Очистка | Очистите все секции от металлической пыли и порошка с помощью сжатого воздуха. | Еженедельно. |

| Затягивание болтов | Проверьте и затяните все ослабленные болты, зажимы и соединения с помощью динамометрического ключа. | Ежемесячно. |

| Проверка на износ | Осмотрите подшипники валов, шестерни, колодки разматывателя на предмет износа. | Квартал. |

| Замена деталей | Замените изношенные детали, такие как подшипники, накладки разматывателя, формующие валки и т.д. | По мере необходимости. |

Соблюдение стандартных процедур и графиков профилактического обслуживания позволит максимально увеличить производительность и продлить срок службы оборудования.

Поиск и устранение неисправностей в мини-машинах для формовки рулонов

Некоторые потенциальные проблемы и меры по их устранению для миниатюрных валковых формовочных машин:

Таблица - Советы по устранению неисправностей для мини-машины для формовки рулонов

| Выпуск | Возможные причины | Корректирующие действия |

|---|---|---|

| Заедание ролика | Чрезмерная толщина материала Слишком большая длина подачи Слишком плотные зазоры в рулонах | Используйте материал толщиной менее 3 мм Уменьшение длины подачи Увеличение зазора между валами |

| Скольжение ленты | Изношенные валики захвата Масло/жир на валиках | Замените валики захвата Тщательно очистите валки |

| Искажение профиля | Изношенные формующие валки Низкое давление формования Несогласованные валы | Заново обработать поверхность или заменить валики Увеличьте давление на верхний вал Выравнивание валков |

| Повторяющиеся дефекты | Поврежденные/поцарапанные рулоны Скопление мусора | Отполируйте или замените поцарапанные валики Регулярная очистка от металлических частиц |

| Чрезмерная вибрация | Ослабленные фундаментные болты Несбалансированные/изношенные компоненты | Затяните все болты основания Замените неисправные подшипники/шестерни |

| Неравномерное профилирование | Неправильные зазоры между валками Изношенные подшипники роликов | Пошаговое восстановление зазоров в рулонах Замените изношенные подшипники |

| Перегрев двигателя | Низкое напряжение питания Слишком быстрое кормление Ослабленные электрические контакты | Проверьте входящее напряжение питания Уменьшите скорость подачи Затяните все электрические соединения |

Тщательный осмотр и внимание к необычным шумам или поведению помогут выявить и устранить проблемы на ранней стадии.

Советы по технике безопасности при работе с мини-формовщиками рулонов

Безопасная работа крайне важна при эксплуатации любого оборудования для производства металла. Вот несколько основных правил безопасности при работе с оборудованием для прокатки:

- Все операторы должны быть полностью обучены и допущены к работе с вальцовочным станком.

- Машину следует размещать в ограниченном пространстве, чтобы исключить доступ к ней необученных людей.

- На всех движущихся частях, таких как шестерни, цепные передачи, ролики, должны быть установлены защитные ограждения. Ограждения должны быть полностью закрыты.

- Кнопки аварийной остановки должны быть установлены рядом с машиной в пределах досягаемости операторов.

- В местах входа и выхода материала можно установить световые завесы, которые остановят машину, если оператор подойдет слишком близко.

- Панели и двери машин должны быть оснащены защитными блокировками, которые отключают работу при открытии.

- В зоне роликов должны быть предусмотрены защитные ограждения, чтобы пальцы не застряли между роликами.

- Зона работы с валиками должна быть хорошо освещена, чтобы все участки были хорошо видны.

- Машина должна быть заземлена надлежащим образом с помощью прилагаемого заземляющего наконечника.

- Электропроводку следует регулярно проверять и немедленно заменять поврежденные провода.

- Редукторные масла и другие смазочные материалы следует наносить только при отключенном питании.

- При возникновении громкого шума следует использовать средства защиты органов слуха, например беруши.

- Снимите свободную одежду, украшения, длинные волосы и т.д., которые могут застрять в движущихся частях.

- Следите за тем, чтобы на полу не было масла, инструментов и других предметов, создающих угрозу скольжения и падения.

Сравнительный анализ: Роликовая формовка и гибка на листогибочном прессе

Листогибочные прессы и роликовая штамповка - два распространенных варианта гибки и изготовления профилей. Вот сравнительный обзор основных различий:

Таблица - Сравнение роликовой формовки и гибки на листогибочном прессе

| Параметр | Профилирование | Гибка на листогибочном прессе |

|---|---|---|

| Принцип работы | Материал непрерывно проходит через последовательные валки | Штамповка материала между верхним и нижним штампами |

| Типовые изделия | Открытые профили, например, каналы, углы | Закрытые профили, например, коробки, панели |

| Производительность | Высокая производительность, непрерывная работа | Низкая производительность, серийное производство |

| Требования к труду | Снижение за счет автоматизации | Выше из-за ручного перемещения материалов |

| Время цикла | Значительно большее время цикла, высокая скорость | Медленнее из-за ручной погрузки/разгрузки |

| Точность и допуски | Умеренная точность и допуски | Высокая точность и контроль допусков |

| Ограничения по размеру | Малая ширина до 200 мм | Более широкая формовка до 2000 мм и более |

| Толщина Вместимость | Тонкий материал толщиной менее 4 мм | Может работать с более толстыми материалами 10 мм+ |

| Время установки | Более быстрая смена профилей | Более медленная смена штампов |

| Затраты на оснастку | Комплекты рулонов по более низкой цене | Дорогие прецизионные шлифованные штампы |

| Идеальные объемы производства | Средние и большие объемы | Малые и средние объемы производства |

| Первоначальные капитальные затраты | Низкая цена машины | Значительно более высокая стоимость листогибочного пресса |

| Гибкость конструкции | Можно создавать неограниченное количество открытых профилей | Ограничивается готовыми наборами штампов |

| Вторичные операции | Может потребоваться снятие заусенцев, финишная обработка | Улучшенная отделка краев |

| Требования к силе | Меньшее усилие благодаря постепенному изгибу | Высокое усилие для мгновенного изгиба |

В целом, валковая формовка идеально подходит для высокопроизводительной и непрерывной формовки открытых профилей, в то время как листогибочные прессы обеспечивают превосходную точность и контроль при средних масштабах производства.

Профилирующее программное обеспечение для проектирования и моделирования рулонных форм

Для проектирования и моделирования форм валков имеются сложные программные средства. Основные возможности включают:

- Создание 3D-моделей CAD-профилей по желанию заказчика.

- Визуальное моделирование процесса прокатки и последовательности работы валковых клетей.

- Проверка на наличие потенциальных проблем, таких как растрескивание или пружинящий откат.

- Моделирование правильного прохождения материала через валки.

- Точный расчет сил качения.

- Визуализация формы плоской детали перед сгибанием.

- Моделирование правильного расположения и вращения каждого ролика в 3D.

- Проверка отсутствия помех между компонентами оснастки.

- Проверка профиля, развивающегося по станциям.

- Оптимизация конструкции валкового прохода.

- Создание производственных чертежей для изготовления валов.

- Создание установочных документов с правильными зазорами между роликами для каждой станции.

- Оценка времени производства одной детали.

Основные преимущества программного обеспечения для моделирования:

- Позволяет быстро повторять дизайн при гораздо меньших затратах, чем при создании физических прототипов.

- Устраняет догадки при разработке последовательности и оснастки.

- Сокращение времени проектирования оснастки с нескольких недель до нескольких дней.

- Избегайте бракованных деталей из-за неправильной настройки инструмента.

- Оптимизирует геометрию валковой матрицы для равномерной подачи материала.

- Проверяйте дизайн в цифровом формате, а не методом проб и ошибок.

Расширенный анализ FEA обеспечивает оптимальную конструкцию валков перед производством.

Новейшие инновации в технологии формования рулонов

К числу важных инноваций, преобразующих современную валковую формовку, относятся:

- Поточная перфорация и резка - Резка и пробивка отверстий, интегрированные перед станциями профилирования, повышают эффективность и сводят к минимуму второстепенные этапы.

- Быстросменные формующие головки - Модульные головки позволяют быстро заменять различные комплекты валов для быстрой смены профиля.

- Сервоэлектрический привод - Серводвигатели и приводы обеспечивают быстрое и точное регулирование скорости для достижения высокой точности.

- Поточная термообработка - Предварительный индукционный нагрев улучшает формовку сверхпрочных сталей.

- Мониторинг силы - Датчики контролируют нагрузку на валы и автоматически регулируют давление для качественной печати.

- Рядовая сварка/клеевой шов - Операции соединения и наполнения интегрированы с процессом прокатки.

- Усовершенствованное 3D-моделирование - Более реалистичное моделирование процесса прокатки с помощью FEA и облачных вычислений.

- Интеллектуальное зондирование - Системы технического зрения для контроля размеров и предиктивного обслуживания.

- Возможность подключения к IoT - Удаленный мониторинг, устранение неисправностей, анализ данных для минимизации времени простоя.

- Автоматизированный контроль качества - Машинное зрение для обнаружения дефектов поверхности после прокатки.

- Мини-заводы на заказ - Компактные рулонные линии, производящие различные профили в соответствии с требованиями заказчика.

Эти тенденции позволяют создавать детали, изготовленные методом роликовой формовки, с более высокой сложностью, качеством и автоматизацией.

Стандарты безопасности при прокатке

Рулонное оборудование должно соответствовать строгим стандартам безопасности для соблюдения норм и защиты сотрудников. К основным стандартам относятся:

- ISO 12100 об общих принципах безопасности при проектировании оборудования.

- EN 1010 о требованиях безопасности для валковых формовочных машин и прессов.

- ANSI B11 по защите металлообрабатывающего оборудования.

- OSHA 1910 о правилах безопасности машин на рабочих местах в США.

- Соответствие маркировке CE для соблюдения правил безопасности ЕС.

- Блокирующие защитные устройства в соответствии с ISO 14119, предотвращающие доступ в опасные зоны.

- ISO 13857 по безопасному размещению и зазорам для доступа и обслуживания.

- ISO 16090 по устройствам аварийной остановки.

- ISO 4413 о правилах безопасности для машин с гидравлическим приводом.

- ISO 4414 для безопасности пневматических систем.

- Стандарты электромагнитной совместимости для надлежащего заземления и изоляции.

- ISO 13850 устанавливает требования к кнопкам аварийной остановки.

Надлежащее ограждение, защитные блокировки, E-стопы и заземление в соответствии с этими нормами являются обязательными.

Ассоциации производителей рулонной стали

Глобальные отраслевые ассоциации, предоставляющие знания, технологические стандарты и сетевые платформы:

- Европейская ассоциация RMI - Представляет интересы производителей валков в Европе.

- Ассоциация производителей металлоконструкций - Американская отраслевая ассоциация по валковой штамповке и другим технологиям металлообработки.

- Японская ассоциация роликовой формовки - Ассоциация японской промышленности по производству валков.

- АПРОФАК - Совет Азиатско-Тихоокеанской ассоциации производителей рулонов.

- Австралазийская ассоциация листового металла - Отраслевой орган для производителей листового металла в Австралии и Новой Зеландии.

Они проводят конференции, публикуют отраслевые знания, поддерживают обучение рабочей силы и представляют интересы членов. Активное членство помогает получить представление о новейших технологиях и передовом опыте в отрасли.

Требования к обучению операторов роликовой формовки

Правильно обученные операторы станков - залог максимальной производительности и качества. Типичные аспекты обучения:

- Процедуры безопасности - терпимость к нулевому риску, аварийные остановки, защитное снаряжение.

- Обзор органов управления станком - режимы толчка, скорость, датчики края и т.д.

- Обработка материалов - загрузка и подача рулонов, укладка профилей.

- Замена валков - снятие и замена формующих валков.

- Проверки первых изделий - проверка качества выпускаемой продукции.

- Измерительные приборы - микрометры, штангенциркули, манометры.

- Смазка и профилактическое обслуживание.

- Устранение распространенных проблем - замятия, проскальзывания, искажения и т.д.

- Хорошая уборка - уборка штрафов, пролитых масел и т.д.

- Стандарты качества готовых профилей.

- Использование рабочих инструкций и технических руководств.

- Правильное хранение и обработка материалов.

- Балансировка линии для максимальной производительности.

- Эффективная укладка и упаковка готовых изделий.

Эффективное обучение позволяет повысить коэффициент использования оборудования, снизить количество брака, обеспечить более безопасные условия труда и увеличить срок службы оборудования.

Возможности карьерного роста в области формовки валков

Вот некоторые перспективные направления карьеры в секторе производства валков:

- Операторы машин - Эксплуатация и настройка валкового оборудования.

- Фабриканты - Изготовление профилей в виде рулонов для корпусов, конструкций и т.д.

- Техники по техническому обслуживанию - Устранение неисправностей и ремонт линий для изготовления рулонных форм.

- Дизайнеры инструментов - Разработка оптимальных последовательностей прохождения валов.

- Инженеры-технологи - Оптимизация процессов и качества валковой формовки.

- Менеджеры по производству - Управление работой цеха по производству валков.

- Инспекторы по качеству - Проверка сформированных профилей и обеспечение соответствия требованиям.

- Инженеры по продажам - Техническая поддержка продаж решений для валковой формовки.

- Дизайнеры САПР - Моделирование профилей и симуляция процессов.

- Менеджеры по закупкам - Закупка сырья и инвентаря для машин.

Эта область предлагает хорошие перспективы, учитывая рост спроса на детали, изготовленные методом прокатки, во всех отраслях промышленности.

Производители роликовых формовочных машин

К числу ведущих мировых производителей оборудования для формовки валков относятся:

- Samco Machinery (Великобритания)

- LAPCO (Тайвань)

- Гаспарини (Италия)

- Кнут (Германия)

- Форм Процесс Инжиниринг (США)

- Брэдбери (США)

- Dimeco (Нидерланды)

- Ботоу Сяньфа (Китай)

- Jouanel Industrie (Франция)

- JIDET (Индия)

- Zani Rollformers (Италия)

- Shanghai Rollforming (Китай)

- Метформ (США)

При выборе оборудования для формовки валков следует сотрудничать с производителями, имеющими широкий ассортимент продукции, проверенную надежность и оперативный сервис.

Основные выводы - Руководство по мини-машинам для формовки рулонов

- Мини-роликовые формовщики - идеальный способ производства металлических профилей шириной до 120 мм из рулонов и листов.

- Они состоят из секций разгрузки, подачи, предварительной резки, рулонной формовки и последующей резки листов для непрерывного производства.

- Рулонные формовочные машины обеспечивают стабильность, скорость и стоимость по сравнению с другими технологиями.

- Последовательность прохода валков оптимизируется с помощью современных программ 3D-моделирования.

- Регулярное профилактическое обслуживание и обучение операторов являются важнейшими условиями максимальной производительности.

- Необходимо тщательно внедрять системы защитных ограждений и процедуры обучения.

- При правильном подборе и использовании оборудования мини-валкообразователи обеспечивают универсальное и выгодное решение для производства.

Часто задаваемые вопросы

Вопрос: Каковы типичные затраты на техническое обслуживание мини-машины для формовки рулонов?

О: Ежегодные расходы на техническое обслуживание составляют в среднем 2-4% от стоимости машины в зависимости от интенсивности использования. Сюда входят расходные материалы, такие как масла, смазки, запасные части для подшипников, цепей, шестерен, колодок разматывателя и т. д., а также оплата труда технических специалистов. Правильная эксплуатация и профилактический уход позволяют свести к минимуму затраты на техническое обслуживание.

В: Какой уровень квалификации оператора необходим для работы с миниатюрными валковыми формовщиками?

О: Мини-валкообразователи разработаны для простоты эксплуатации. Настройка машины упрощена благодаря системе ПЛК с меню. Средние операторы могут быть полностью обучены правильной работе на станке за 1-2 недели. Основными необходимыми навыками являются умение интерпретировать чертежи, определять качество профиля, устранять основные неполадки и тщательно соблюдать технику безопасности.

Вопрос: Какова производительность мини-прокатных машин?

О: Скорость производства зависит от скорости станка, сложности профиля и квалификации оператора. Типичные показатели производительности составляют:

- Простые профили - до 25 метров в минуту

- Сложные формы - 10 - 15 метров в минуту

Таким образом, за обычную 8-часовую смену можно изготовить примерно 15 000 - 20 000 погонных метров.

В: Какие профили и типы изделий могут быть изготовлены методом роликовой формовки?

О: Рулонное профилирование идеально подходит для открытых профилей, таких как швеллеры, уголки, квадратные/прямоугольные трубы, которые можно формировать непрерывно. Закрытые профили, такие как лотки, панели и т.д., можно получить с помощью специальных технологий, таких как термическая сварка. С помощью роликовой формовки производится широкий спектр продукции, включая двери, панели, кровлю, стеллажи, детали железнодорожных вагонов, защитные ограждения для автомагистралей и многое другое.

Вопрос: Какова толщина малых валковых машин?

О: Стандартные вальцовочные станки могут обрабатывать листы толщиной от 0,5 мм до 3 мм. Для обработки более толстого материала толщиной до 6 мм существуют специальные роликовые формующие устройства, использующие более прочную оснастку. Алюминий и другие более мягкие металлы также можно формовать в более толстых листах. Максимальный уровень твердости, с которым можно надежно работать, составляет около 300 BHN.

В: Каковы распространенные неисправности валкообразователя и как их устранить?

О: Такие дефекты, как скручивание, развальцовка или расщепление, вызваны такими проблемами, как износ подшипников, неравномерные зазоры, несоосность подачи и т. д., и могут быть устранены путем регулировки давления формовки, смазки, скорости подачи материала и перестановки компонентов. Регулярный осмотр и техническое обслуживание сводят такие отказы к минимуму.

В: Каков транспортировочный вес типичного мини-формовщика рулонов?

О: Вес груза зависит от конфигурации, но обычно составляет от 1000 до 2500 кг для станка с 10 станциями и длиной 5 метров. Сюда входят обрешетка, поддоны, упаковочные материалы и т. д. Для транспортировки требуется крытый трейлер, грузовой корабль или морской фрахт.

Часто задаваемые вопросы (FAQ)

1) What tolerances can mini roll forming machines realistically hold?

- For profiles ≤120 mm wide and ≤3.0 mm thick, expect cut-length tolerance ±0.5–1.0 mm with servo flying shear, hole position ±0.6–1.0 mm (inline punching), straightness ≤1.5 mm per 1,000 mm, and twist ≤1.0 mm per 1,000 mm with proper pass design.

2) Chain drive vs. servo feed on mini roll formers—what’s the impact?

- Servo feed with encoder feedback improves repeatability, reduces slip on thin aluminum/stainless, and supports recipe-based speed/accel ramps. Chain drives are cost-effective but have higher backlash and maintenance.

3) How do I size the decoiler for mini roll forming machines?

- Match coil ID/OD to mandrel (ID 400–600 mm typical), weight to 2–3 t, and ensure braking control to prevent loop slack. For soft alloys or narrow strips, use peeler/straightener combo to stabilize threading.

4) What upgrades most improve changeover time on compact lines?

- Quick-change cassettes, NC roll gap adjustment, recipe presets, modular punching dies, and automatic width guides. These can cut changeovers from 30–45 minutes to 10–15 minutes on mini roll forming machines.

5) Which standards apply to compact roll forming lines?

- ISO 12100 (risk assessment), IEC 60204-1 (electrical), ISO 13850 (E-stops), ISO 13849-1 (safety-related control systems), and OSHA 1910/NFPA 79 or CE conformity per region. Verify documented Performance Level (PL d/e) on safety circuits.

2025 Industry Trends for Mini Roll Forming Machines

- Micro-factories and cell-based production: Compact lines with integrated decoiler–form–cut–stack fit into 4×2 m cells to support make-to-order.

- Auto-sizing and recipe control: NC roll gap and guide positioning slash setup time for high-mix SKUs.

- Thin, high-strength materials: More 500–600 MPa steels and 5xxx/6xxx aluminum require revised pass design and roll coatings.

- Inline metrology: Low-cost laser gauges and vision systems verify cut length, flange height, and burrs in real time.

- Energy and noise reduction: IE4 motors, regenerative drives, and acoustic enclosures lower kWh/ton and dBA for urban facilities.

- Data connectivity: OPC UA/MQTT gateways stream OEE, scrap, and power data to MES/ERP.

Контрольные показатели 2025 года и метрики освоения

| Metric (Mini Lines ≤120 mm) | 2023 Типичный | 2025 Лучший в своем классе | Practical Note | Source/Notes |

|---|---|---|---|---|

| Changeover (width/profile) | 30–45 мин. | 10–15 min | NC gaps + cassettes | OEM demos; integrator reports |

| Line speed (1.0–2.0 mm steel) | 10–20 m/min | 20–35 m/min | Profile-dependent | Каталоги поставщиков |

| Cut-length tolerance @ 20 m/min | ±1,5 мм | ±0,5-0,8 мм | Servo shear + encoder | Metrology vendors |

| Scrap rate (start-up + running) | 2.5–4.0% | 1.0–2.0% | Inline QA reduces scrap | Case implementations |

| Энергоемкость (кВтч/тонна) | 180–230 | 130–170 | IE4 + regen drives | ABB/Siemens efficiency notes |

| Внедрение поточного контроля качества | ~20-30% | 45-60% | Vision/laser combo | Market surveys 2024–2025 |

Ссылки и дополнительное чтение:

- ISO 12100: https://www.iso.org

- IEC 60204-1: https://webstore.iec.ch

- ISO 13849-1: https://www.iso.org

- ABB Drives Energy Efficiency: https://new.abb.com/drives

- Siemens Motion Control: https://new.siemens.com

- Поточная проверка Keyence: https://www.keyence.com

- Micro-Epsilon sensors: https://www.micro-epsilon.com

Последние исследования

Case Study 1: Auto-Sizing Mini Line for Door Frame Profiles (2025)

Background: A door systems SME produced 75–100 mm frames in short runs; manual gap settings caused rework and 35-minute changeovers.

Solution: Retrofitted NC roll gap adjustment, servo feeder, barcode-driven recipes, and inline laser cut-length check.

Results: Changeover cut to 12 minutes; cut-length tolerance improved from ±1.4 mm to ±0.6 mm; scrap reduced from 3.2% to 1.5%; OEE +11%.

Case Study 2: Forming 2.5 mm 6000-series Aluminum on a Mini Roll Former (2024)

Background: Appliance panels required tight flatness and minimal galling at higher thickness for a compact line.

Solution: Revised pass design with larger roll diameters, TiN-coated rolls, controlled lubricant application, and low-inertia servo shear.

Results: Surface defects reduced by 65%; straightness ≤1.2 mm/1,000 mm; maintained 22 m/min without burr height exceeding 0.05 mm.

Мнения экспертов

- Priya Menon, Manufacturing Engineering Manager, Sheet Metal Systems

“On mini roll forming machines, NC roll gaps and recipe control deliver the biggest ROI. Speed matters less than predictable first-pass yield.” - Luca Bernardi, Senior Applications Engineer, Roll Tooling Specialist

“For high-strength thin gauges, optimize pass progression early. Small errors on mini lines amplify into twist and bow—tool steel selection and coatings are critical.” - Prof. Hannah Ortiz, PhD, Metal Forming & Automation, Technical University

“Pairing compact roll formers with low-cost vision metrology closes the loop on quality. Data from inline checks should drive automatic micro-adjustments to hold ±0.5–0.8 mm at speed.”

Практические инструменты/ресурсы

- Roll design and simulation:

- UBECO PROFIL: https://www.ubeco.com

- КОПРА РФ: https://www.datam.de

- Altair Inspire/Form: https://www.altair.com

- Standards and safety:

- ISO 12100: https://www.iso.org

- IEC 60204-1: https://webstore.iec.ch

- ISO 13849-1 (PL): https://www.iso.org

- Inline QA/metrology:

- Keyence laser/vision: https://www.keyence.com

- Micro-Epsilon laser displacement: https://www.micro-epsilon.com

- Maintenance/OEE:

- UpKeep CMMS: https://www.onupkeep.com

- Fiix CMMS: https://www.fiixsoftware.com

Implementation tip: In RFQs for mini roll forming machines, specify target metrics—changeover ≤15 min, cut-length ±0.8 mm at rated speed, burr height ≤0.05 mm, energy reporting (kWh/ton), and documented PL d/e safety circuits.

Последнее обновление: 2025-10-23

Изменения: Added 5 targeted FAQs, 2025 trend analysis with benchmark table and sources, two current case studies, expert viewpoints, and a curated tools/resources list with RFQ guidance.

Дата следующего пересмотра и триггеры: 2026-05-23 or earlier if new ISO/IEC revisions, major OEM releases (auto-sizing/cassette systems), or updated metrology benchmarks become available.