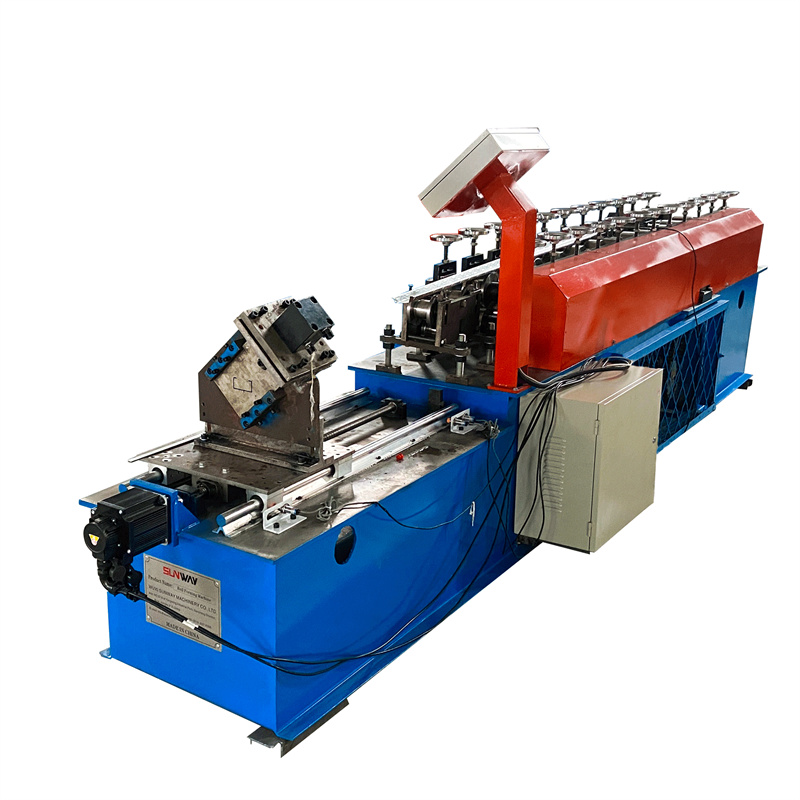

Cet article explique comment une nouvelle profileuse pour goujons et rails métalliques à vendre, développée par Metal form, peut révolutionner la façon dont les entreprises sidérurgiques produisent la tôle. L'article traite de la conception de la machine, qui est compacte et permet des pliages plus serrés que les autres machines sur le marché.

Qu'est-ce qu'une profileuse de goujons métalliques et de chenilles ?

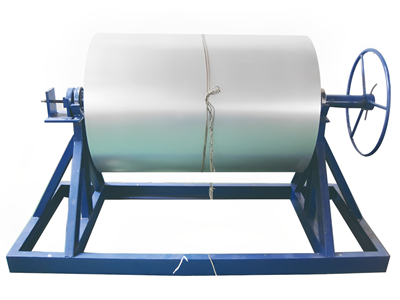

UN machine de profilage de goujons métalliques et de rails est un outil précieux pour la fabrication de tôles. Elle permet de créer des goujons et des rails métalliques rapidement et facilement, ce qui vous fait gagner du temps et de l'argent. La machine peut être utilisée pour former une variété de formes, y compris des cercles, des carrés, des rectangles et des formes en U.

Ce type de machine est particulièrement utile pour créer des pièces sur mesure. En l'utilisant, vous pouvez créer des détails et des motifs complexes qui seraient autrement difficiles ou impossibles à réaliser manuellement. C'est pourquoi la profileuse pour goujons et rails métalliques est souvent utilisée par les entreprises de l'industrie automobile, de l'industrie aérospatiale, de l'industrie médicale, etc.

Comment ça marche?

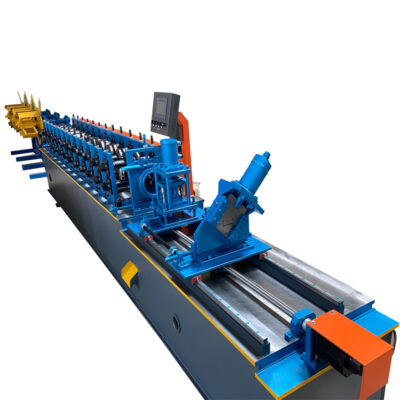

La profileuse pour goujons et rails métalliques à vendre est une machine de pointe à grande vitesse qui peut facilement former des goujons et des rails métalliques destinés à une grande variété d'applications. Cette machine est rapide, précise et efficace, ce qui en fait un excellent choix pour les petites entreprises et les professionnels qui ont besoin de créer de grandes quantités de produits métalliques rapidement et efficacement.

La profileuse pour goujons et chenilles métalliques à vendre se compose de deux sections principales : la barre de pression, qui applique une pression sur la surface de la pièce, et le rouleau matrice, qui forme les goujons et les chenilles métalliques. La barre de pression est commandée par un système de contrôle électronique qui ajuste la force appliquée à la pièce en fonction des spécifications souhaitées.

Le goujon et le rail métalliques forme rouleau à vendre possède un certain nombre d'autres caractéristiques qui en font un excellent choix pour la production de tôles. Tout d'abord, la machine a une vitesse élevée pouvant aller jusqu'à 1 200 pieds par minute, ce qui lui permet de réaliser facilement les travaux les plus difficiles. Deuxièmement, le rouleau de découpe utilise une technologie d'usinage de précision pour produire des goujons et des rails métalliques précis, de n'importe quelle forme et de n'importe quelle taille. Troisièmement, la machine est équipée d'un régulateur de température intégré qui garantit des performances constantes tout au long du traitement. Enfin, la machine est équipée d'un certain nombre de dispositifs de sécurité qui contribuent à assurer un fonctionnement sûr lors de la production de produits métalliques.

-

Petit pain de cadre d'armoire électrique formant la machine

Petit pain de cadre d'armoire électrique formant la machine -

Machine de formage de rouleaux d'angle L

Machine de formage de rouleaux d'angle L -

Support de montage PV Profilé en forme de C formant la machine

Support de montage PV Profilé en forme de C formant la machine -

Petit pain en acier de voie de goujon de quille de jauge légère formant la machine de formage de cloisons sèches en métal C

Petit pain en acier de voie de goujon de quille de jauge légère formant la machine de formage de cloisons sèches en métal C -

Machine de formage de rouleaux de support de montage PV (profil HAT / Omega)

Machine de formage de rouleaux de support de montage PV (profil HAT / Omega) -

Support de montage PV Profilé en forme de Z formant la machine

Support de montage PV Profilé en forme de Z formant la machine

Avantages d'une profileuse pour goujons et rails métalliques

Une profileuse pour goujons et rails métalliques peut être un complément précieux à votre activité de fabrication. Voici quelques-uns de ses avantages :

- Il accélère le processus. Avec une profileuse pour goujons et rails métalliques, vous pouvez créer rapidement des pièces métalliques personnalisées.

- Elle réduit les coûts de main-d'œuvre. Avec une profileuse pour goujons et rails métalliques, vous pouvez réduire la quantité de main-d'œuvre nécessaire à la production de pièces métalliques personnalisées.

- Elle augmente l'efficacité de la production. Une profileuse pour goujons et rails métalliques peut vous aider à augmenter votre efficacité de production en automatisant le processus de création de pièces métalliques personnalisées.

Types de tôles que la profileuse pour goujons et rails métalliques peut fabriquer

La profileuse pour goujons et rails métalliques peut fabriquer différents types de tôles, comme les tôles rondes, carrées, hexagonales et octogonales. Elle peut également créer des formes diverses telles que des cercles, des ovales, des cœurs et des étoiles.

La profileuse pour goujons et rails métalliques est une excellente option pour ceux qui souhaitent produire rapidement et facilement des produits en tôle de haute qualité. C'est également un moyen rentable de créer des produits personnalisés.

Applications de la profileuse pour goujons et rails métalliques

La profileuse pour goujons et rails métalliques à vendre est une solution parfaite pour les entreprises qui ont besoin de produire des pièces de tôle personnalisées rapidement et efficacement. Cette machine peut créer des motifs et des dessins complexes dans les tôles, ce qui en fait un choix idéal pour des produits tels que les portières de voiture ou les cadres de vélo.

La profileuse pour goujons et rails métalliques à vendre est également parfaite pour les entreprises qui ont besoin de produire de grandes quantités de pièces de tôle personnalisées. Cette machine est capable de produire jusqu'à 180 pièces de produit fini par minute, ce qui signifie que vous pouvez rapidement et facilement produire de grandes commandes de pièces de tôle personnalisées.

Une autre application intéressante de la profileuse pour goujons et rails métalliques à vendre est la production de composants automobiles. Cette machine est capable de produire des modèles de haute qualité en aluminium, en acier ou dans d'autres métaux, ce qui en fait un choix idéal pour la production de composants extérieurs d'automobiles.

Conclusion

Vous recherchez une profileuse pour goujons et rails métalliques à vendre qui pourrait révolutionner votre façon de travailler la tôle ? Ne cherchez pas plus loin que la profileuse pour goujons et rails métalliques Hammerhead. Cette machine est spécialement conçue pour former des goujons et des rails métalliques, qui constituent un élément essentiel de nombreuses applications industrielles. Non seulement cette machine facilite le formage de ces composants, mais elle produit également des résultats de haute qualité à chaque fois. Si vous souhaitez investir dans une machine qui pourrait changer la façon dont vous faites votre travail, la profileuse pour goujons et rails métalliques Hammerhead à vendre devrait certainement figurer en tête de votre liste.

Foire aux questions (FAQ)

1) What profiles can a metal stud and track roll forming machine produce for drywall?

- Standard C-stud, U-track, and optional furring channels in gauges 25–18 (0.5–1.2 mm). Common sizes: 50/70/90/100 mm studs with matching tracks; custom punch patterns for service holes are typical.

2) What line speed and accuracy should I expect?

- Entry-level lines: 25–40 m/min. Best-in-class drywall stud lines: 60–120 m/min with cut-length accuracy ±0.5–1.0 mm using servo flying shear and encoder feedback.

3) Can one machine switch between stud and track without long downtime?

- Yes. Cassette tooling or quick-adjust roll sets enable changeovers in 5–15 minutes. Recipe-driven HMI presets adjust pass gaps, punching, and shear length automatically.

4) What materials and coatings run best?

- Galvanized steel (GI) G40–G90, zinc-aluminum alloy (GL), and pre-painted steel in 0.45–1.2 mm. Stainless and aluminum are possible with dedicated roll materials and adjusted pass design.

5) What certifications matter for export buyers?

- CE (EU Machinery Regulation), IEC 60204-1 electrical safety, ISO 12100 risk assessment. For North America, UL/CSA-listed components and NFPA 79 compliance are typically requested. Ask for full FAT documents and electrical schematics.

2025 Industry Trends: Metal Stud and Track Roll Forming

- High-mix, low-labor operations: Quick-change cassettes and automatic width gauges reduce labor and downtime.

- Punching 2.0: Servo-electric punching replaces pneumatic/hydraulic in many lines for quieter, cleaner operation and tighter hole-location CpK.

- Inline QA: Camera and laser systems verify cut length, hole position, and burr height to reduce rework.

- ESG and energy: Buyers track kWh/ton and scrap rates; regenerative drives increasingly standard.

- BIM-to-shopfloor: Direct import of profile data from BIM/ERP for automatic recipe selection and labeling.

2025 Benchmarks and Adoption Snapshot

| ICP | 2023 Typique | 2025 Meilleure catégorie | Impact | Source |

|---|---|---|---|---|

| Changeover time (stud ↔ track) | 20-30 min | 5-12 min | More uptime, smaller batches | OEM demos; customer case notes |

| Cut-length accuracy at 80 m/min | ±1,5 mm | ±0.7–1.0 mm | Fewer fit-up issues on site | EN 1090 shop practices; OEM specs |

| Tolérance sur la position du trou | ±1.0–1.5 mm | ±0,5-0,8 mm | Faster electrical/plumbing install | Inline vision vendor data |

| Scrap rate (GI 0.55–0.8 mm) | 2.0–3.0% | 0.8–1.5% | Cost and sustainability gains | Keyence/Micro‑Epsilon app notes |

| Intensité énergétique (kWh/tonne) | 140–180 | 100–135 | Lower OpEx/ESG reports | ABB/Siemens energy guides |

| Inline QA adoption | ~15–25% | 40-55% | Real-time defect control | Vendor adoption surveys |

Références autorisées :

- ISO 12100 and ISO 9001: https://www.iso.org

- IEC 60204-1 Electrical safety: https://webstore.iec.ch

- EU Machinery Regulation overview: https://ec.europa.eu

- ABB Drives energy optimization: https://new.abb.com/drives

- Siemens motion/automation efficiency: https://new.siemens.com

- Keyence inline inspection: https://www.keyence.com

Derniers cas de recherche

Case Study 1: Quick-Change Upgrade Cuts Downtime in Drywall Stud Production (2025)

Background: A mid-size drywall framing supplier needed to run 50, 70, and 100 mm studs and tracks with frequent changeovers, causing >20% downtime.

Solution: Added cassette tooling for stud/track, servo flying shear, and HMI recipes linked to barcode job tickets; introduced inline camera for hole position verification.

Results: Changeover time reduced from 26 to 9 minutes; OEE improved by 14%; hole position CpK >1.33 at 90 m/min; scrap dropped from 2.6% to 1.3%.

Case Study 2: Noise and Energy Reduction via Servo Punching (2024)

Background: Plant faced noise complaints and rising energy costs on a hydraulic-punch stud and track roll forming line.

Solution: Replaced hydraulic unit with servo-electric punch module and regenerative drive; optimized pass progression for 0.6–0.9 mm GI.

Results: Average line noise reduced by 6–8 dBA; energy intensity decreased 17%; maintenance callouts cut by 30% due to fewer leaks and valves.

Avis d'experts

- Elena Rossi, Director of Engineering, Gasparini S.p.A.

“For stud and track, consistent hole location and cut-length accuracy drive installer productivity. Servo punching and encoder-based shears are now baseline for competitive bids.” - Dr. Wei Zhang, Professor of Advanced Manufacturing, Tsinghua University

“Integrating inline vision to close the loop on pitch and hole offset yields fast payback—especially on high-speed drywall lines where small errors become systemic.” - Jun Li, Operations Manager, Tier-1 Interior Systems Fabricator

“Recipe management plus cassette tooling let us run true high-mix schedules. We prioritize sub-12-minute changeovers over headline line speed.”

Outils/ressources pratiques

- Roll design and simulation

- COPRA RF : https://www.datam.de

- UBECO PROFIL : https://www.ubeco.com

- Altair Inspire/Form: https://www.altair.com

- Standards and compliance

- ISO 12100 Risk Assessment: https://www.iso.org

- IEC 60204-1 Electrical Safety: https://webstore.iec.ch

- EU Machinery Regulation guidance: https://ec.europa.eu

- Inline quality and measurement

- Keyence vision/laser systems: https://www.keyence.com

- Micro‑Epsilon displacement sensors: https://www.micro-epsilon.com

- Maintenance/OEE

- UpKeep CMMS : https://www.onupkeep.com

- GMAO Fiix : https://www.fiixsoftware.com

Implementation tip: In your FAT, specify cut-length ±1.0 mm at target speed, hole position ±0.8 mm, burr height ≤0.05 mm, changeover (stud ↔ track) ≤12 minutes, noise limit ≤80 dBA at 1 m, and record energy intensity (kWh/ton) during the test with your coil gauge mix.

Dernière mise à jour : 2025-10-23

Changelog : Added 5 targeted FAQs, 2025 trend table with benchmarks and sources, two recent case studies, expert perspectives, and practical tools/resources with an actionable FAT checklist.

Prochaine date de révision et déclencheurs : 2026-05-20 or earlier if new CE/Machinery Regulation guidance, major OEM releases on servo punching/cassette tooling, or updated benchmarks for energy and scrap are published.