Une profileuse de toit est une machine utilisée pour la production de carton ondulé. Les profileuses de toit peuvent être classées en plusieurs types différents, chacun ayant ses propres avantages et inconvénients. Cet article explique comment il existe de nombreux types différents de machines de profilage de toit et quels sont leurs avantages.

Introduction

Les machines de profilage sont utilisées pour créer de longs profilés métalliques linéaires en faisant passer une tôle plate à travers un ensemble de rouleaux. Chaque rouleau de la machine façonne légèrement le métal jusqu'à obtenir le profil souhaité. Machines de profilage de toit sont des machines spécialisées conçues pour créer des panneaux de toiture de différentes formes et tailles.

Il y a de nombreux avantages à utiliser une profileuse de toit par rapport aux méthodes de toiture traditionnelles. D'une part, les machines de profilage de toit peuvent créer des panneaux de n'importe quelle longueur, ce qui signifie qu'il n'y a pas besoin de coupes coûteuses sur place ou de déchets. De plus, les machines de profilage de toit peuvent produire des panneaux avec des tolérances très serrées, assurant un ajustement parfait à chaque fois. Enfin, étant donné que les panneaux de toit produits par une machine de formage à rouleaux n'ont pas de joints, ils sont beaucoup plus résistants aux fuites et autres types de dommages.

Types de profileuses de toit

Il existe plusieurs types de toit forme rouleau Machines:

- Machine de formage de rouleaux de toit de type cassette :

La profileuse de toit de type cassette est l'un des types de machines les plus populaires utilisés sur le marché aujourd'hui. En effet, il offre un degré élevé de précision et de cohérence lors de la fabrication de panneaux de toiture. Il produit également très peu de déchets, ce qui en fait une option écologique.

- Machine de formage de rouleaux de toit de type continu :

La profileuse de toit de type continu est une autre excellente option pour ceux qui recherchent un degré élevé de précision et de cohérence. Cette machine produit très peu de déchets, ce qui en fait également une option écologique. De plus, la profileuse de toit de type continu offre un degré d'automatisation plus élevé, ce qui signifie qu'elle peut produire plus de panneaux en un laps de temps plus court.

- Machine de formage de rouleaux de toit de type portable :

La profileuse de toit de type portable est parfaite pour ceux qui ont besoin de pouvoir déplacer facilement leur équipement. Cette machine est petite et compacte, ce qui la rend facile à transporter d'un endroit à un autre. De plus, la profileuse de toit de type portable offre un degré élevé de précision et de cohérence, ce qui en fait un excellent choix pour ceux qui ont besoin de produire des panneaux de haute qualité.

-

Machine à courber les panneaux de toiture à joint debout

Machine à courber les panneaux de toiture à joint debout -

Machine de formage de rouleaux ondulés de baril

Machine de formage de rouleaux ondulés de baril -

Machine hydraulique à courber les tôles de toiture

Machine hydraulique à courber les tôles de toiture -

Machine de formage de panneaux de toiture par roulage à joint debout

Machine de formage de panneaux de toiture par roulage à joint debout -

Machine de formage de rouleaux de tuyau de descente

Machine de formage de rouleaux de tuyau de descente -

Rouleau de gouttière formant la machine

Rouleau de gouttière formant la machine -

Profileuse pour panneaux trapézoïdaux

Profileuse pour panneaux trapézoïdaux -

Ridge Cap Roll formant la machine

Ridge Cap Roll formant la machine -

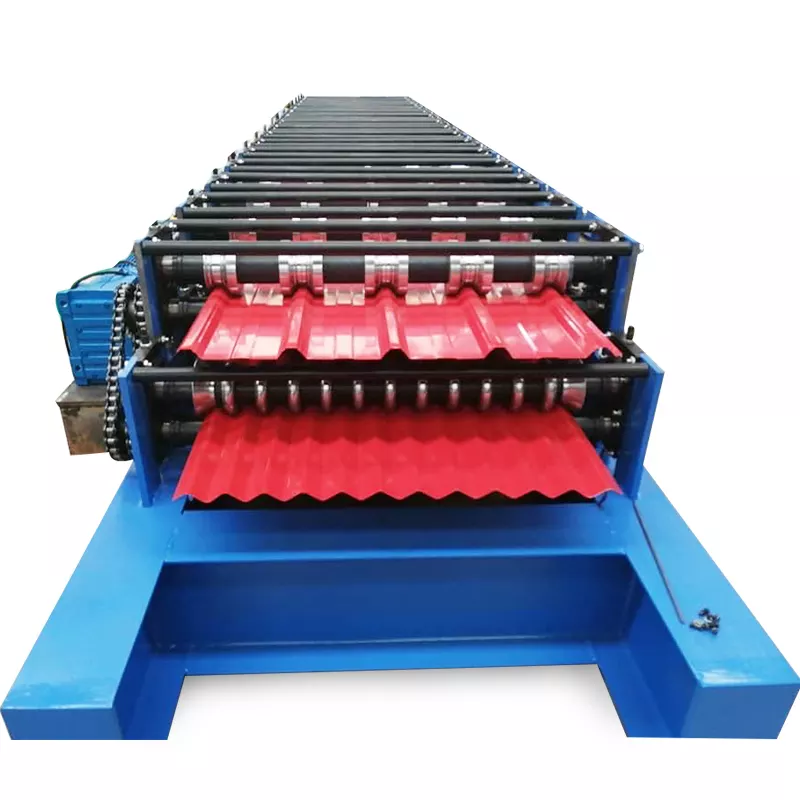

Machine de formage de rouleaux de panneaux à double couche

Machine de formage de rouleaux de panneaux à double couche

Avantages d'une profileuse de toit

Une profileuse de toit est un type d'équipement de construction qui aide à la formation de toits pour divers types de bâtiments. Il utilise un ensemble de rouleaux pour plier et façonner les feuilles de métal dans la conception de toiture souhaitée. Les profileuses sont disponibles en différentes tailles et capacités pour répondre aux besoins spécifiques des utilisateurs. Certains des avantages associés à l'utilisation d'une profileuse de toit sont les suivants :

- Efficacité accrue : Une profileuse de toit contribue à augmenter l'efficacité du processus de construction car elle peut créer des toits longs et continus sans joints ni coutures. Il en résulte une réduction du temps et des coûts de main-d'œuvre ainsi qu'une amélioration de l'esthétique.

- Options de personnalisation : les machines de profilage offrent diverses options de personnalisation pour répondre aux exigences spécifiques des utilisateurs. Cela inclut des options pour modifier la largeur, l'épaisseur et la longueur des tôles utilisées.

- Sécurité améliorée : L'utilisation d'une machine de profilage contribue à améliorer la sécurité car elle élimine le besoin de manipulation manuelle de tôles lourdes et tranchantes. Cela réduit les risques de blessures pendant le processus de construction.

- Respectueux de l'environnement : les machines de profilage aident à réduire les déchets de construction car elles utilisent des matériaux recyclés pour créer des toits. Cela en fait une option respectueuse de l'environnement pour les projets de construction.

Comment choisir une machine de formage de rouleaux ?

De nombreux facteurs doivent être pris en compte lors du choix d'une machine de profilage. Le premier est le type de métal que vous souhaitez utiliser. Il existe des machines qui peuvent traiter à la fois l'acier et l'aluminium, mais il existe également des machines conçues spécifiquement pour l'un ou l'autre.

Le deuxième facteur est l'épaisseur du métal. Certaines machines ne peuvent traiter que de fines feuilles de métal, tandis que d'autres peuvent accueillir des feuilles plus épaisses.

Le troisième facteur est la vitesse à laquelle vous avez besoin que la machine fonctionne. Certaines machines sont conçues pour une production à grande vitesse, tandis que d'autres sont mieux adaptées à des vitesses plus faibles.

Enfin, vous devez considérer le prix de la machine. Vous pouvez trouver des machines dont le prix varie de quelques centaines de dollars à plusieurs milliers de dollars. Choisissez la machine qui correspond à votre budget et à vos besoins.

Conclusion

En conclusion, il existe de nombreux types de machines de profilage de toit disponibles sur le marché aujourd'hui. Chaque type a son propre ensemble d'avantages et d'inconvénients qui doivent être pris en compte avant de faire un achat. En fin de compte, la meilleure machine pour vous dépendra de vos besoins et exigences spécifiques. Nous espérons que cet article vous a aidé à en savoir plus sur les différents types de profileuses de toit et leurs avantages respectifs afin que vous puissiez prendre une décision éclairée lorsque vient le temps d'en acheter une pour votre entreprise.

FAQ

Quels produits sont fabriqués par profilage ?

Voici des exemples de produits laminés courants : les cornières, les cornières en aluminium, les cornières en acier, les profilés en métal, les garnitures en métal, les panneaux muraux en métal et les anneaux en métal. Les produits laminés peuvent également être fabriqués sur mesure pour des applications spécialisées, comme les rails de siège de l'industrie des autobus.

Foire aux questions (FAQ)

1) Quelle profileuse de toit à rouleaux est la meilleure pour les panneaux à joint debout ?

Les profileuses de toit à joint debout dédiées avec alimentations auto-clip et cassettes interchangeables sont optimales. Elles offrent des tolérances de joint plus serrées, options de nervures/perles en ligne, et supportent les systèmes de pliage sur site pour des toits étanches.

2) Comment les lignes à cassettes se comparent-elles aux machines monoprofil ?

Les profileuses de toit à cassettes permettent des changements de profil rapides (typiquement 15–45 minutes) en échangeant les cassettes de rouleaux. Les machines monoprofil sont moins chères à l'achat et légèrement plus rigides pour un SKU unique mais limitent la flexibilité.

3) Les profileuses de toit portables peuvent-elles égaler la qualité d'usine ?

Oui, les profileuses de toit portables modernes avec entraînements servo et contrôle de longueur en boucle fermée peuvent atteindre une précision de coupe ±0,5–1,0 mm et une hauteur de joint constante, à condition de contrôler la qualité de la bande, l'alignement et la température ambiante.

4) Quels matériaux les profileuses de toit à rouleaux peuvent-elles usiner ?

Typiquement, acier galvanisé (p. ex. ASTM A653), Galvalume, acier pré-peint, aluminium (séries 3000/5000), et occasionnellement cuivre ou zinc pour joints debout architecturaux. Vérifiez la dureté de l'outillage et la conception des passes pour métaux non ferreux plus tendres.

5) Comment dimensionner une profileuse de toit pour le débit ?

Équilibrez la vitesse de ligne souhaitée (p. ex. 20–60 m/min pour trapézoïdal/ondulé ; 12–35 m/min pour joint debout) avec le type de coupe (cisaille volante vs. scie froide), la stratégie de changement de bande et l'emballage aval. Utilisez les objectifs OEE et la demande saisonnière de pointe pour déterminer la puissance moteur et la capacité dévideur.

Tendances industrielles 2025 pour les profileuses de toit à rouleaux

- Essor du formage sur site : Les systèmes portables à joint debout croissent en raison des pénuries de main-d'œuvre et coûts de transport ; les entrepreneurs privilégient les flux bande-toit.

- Recettes numériques et traçabilité : Chargement de recettes QR/code-barres réduit le rebut de mise en place et assure la conformité des profils entre sites.

- Aciers plus résistants et revêtus : Croissance des revêtures AZ (Galvalume) et peintures cool-roof exige des conceptions de passes plus douces et revêtements protecteurs de rouleaux.

- Rénovations énergétiques et sécurité : Entraînements régénératifs, Safe Torque Off (STO) et sécurité Catégorie 3/PL d deviennent courants en rétrofit.

- Add-ons courbure et conicité : Unités de courbure en ligne pour arches et cônes réduisent les opérations secondaires en projets architecturaux.

2025 Aperçu des données

| Métrique (2025) | Valeur/plage typique | Pertinence pour le choix de profileuse de toit à rouleaux | Source |

|---|---|---|---|

| Adoption portable joint debout (entrepreneurs) | 25–35 % des nouveaux achats | Soutient le formage sur site pour réduire logistique et dommages | Rapports professionnels ; Metal Construction Association |

| Temps de changement avec systèmes cassettes | 15–45 minutes | Opérations multi-profils avec moins d'arrêt | FFJournal, résumés OEM |

| Vitesses de ligne courantes | 20–60 m/min (trapézoïdal/ondulé) ; 12–35 m/min (joint debout) | Planification débit et choix système coupe | Données techniques OEM (Formtek, Dallan, Bradbury) |

| Précision de coupe en longueur (cisaille volante) | ±0,3-0,8 mm | Réduit les reprises et améliore l'ajustement sur site | Fiches techniques OEM |

| Réduction énergétique avec entraînements regen | 10-18% kWh/tonne | Coût d'exploitation réduit sur lignes intensives | Notes d'application ABB/Siemens |

| Objectifs SRI revêtements cool roof | SRI ≥ 78 (couleurs claires) | Impacte choix matériau et finition rouleau pour éviter éraflures | Critères toiture U.S. DOE/ENERGY STAR |

Références autorisées :

- Metal Construction Association : https://www.metalconstruction.org

- Toiture ENERGY STAR : https://www.energystar.gov

- ASTM A653 (galvanisé), ASTM A755 (prépeint) : https://www.astm.org

- EN 14782 (toiture en tôle autoporteuse) : https://standards.cencenelec.eu

- Notes d'application OEM (Siemens, ABB) : https://new.siemens.com et https://new.abb.com/drives

Derniers cas de recherche

Étude de cas 1 : Profileuse portable joint debout booste productivité sur site (2025)

Contexte : Un entrepreneur en toiture commerciale peinait avec dommages et retards de panneaux formés en usine pour un projet de 12 000 m².

Solution : Déploiement d'une profileuse de toit portable joint debout avec contrôle servo longueur, nervurage en ligne et dévideur motorisé ; mise en œuvre de recettes numériques à code-barres.

Résultats : Rebut dû à dommages transport réduit de 80 % ; taux d'installation amélioré de 22 % ; écarts longueur coupe tenus dans ±0,6 mm ; temps projet global réduit de 12 jours.

Étude de cas 2 : Ligne à cassettes consolide cinq profils de toit (2024)

Contexte : Un fabricant régional de panneaux gérait plusieurs lignes monoprofil legacy avec coûts élevés de changement et entretien.

Solution : Installation d'une profileuse de toit à cassettes supportant trapézoïdal, ondulé, faîtage et deux variantes joint debout ; ajout cisaille volante et empileur automatique.

Résultats : Temps de changement passé de 95 à 34 minutes ; rendement premier passage augmenté de 93 % à 97,5 % ; espace sol réduit de 18 % ; consommation énergétique annuelle par tonne en baisse de 14 %.

Avis d'experts

- Elaine Porter, directrice produit, Formtek Group

« Pour les ateliers multi-profils, les profileuses de toit à cassettes offrent le ROI le plus rapide — flexibilité sans sacrifier le contrôle dimensionnel. » - Dr Marco Rinaldi, Professeur de simulation de formage, Politecnico di Milano

« La précision de profil sur bandes pré-peintes dépend de la conception des passes et finition rouleaux. Une surface rouleau polie et une déformation réduite par station minimisent les fissures de peinture et perte de brillance. » - David Chong, Ingénieur senior soudage et assemblage, TWI

« Bien que la plupart des profils de toit soient non soudés, la qualité de coupe et contrôle bavures sont critiques. Associez cisailles volantes à un jeu lame précis pour protéger revêtements et pliage aval. »

Outils/ressources pratiques

- Normes et références techniques

- ASTM A653/A755 (galvanisé, prépeint) : https://www.astm.org

- EN 14782 : https://standards.cencenelec.eu

- Ressources Metal Construction Association : https://www.metalconstruction.org

- Conception et simulation

- COPRA RF (profil et conception passes) : https://www.datam.de

- Altair Inspire/Formation : https://www.altair.com

- Métrologie et QC

- Mesure laser en ligne Keyence : https://www.keyence.com

- Capteurs de profil Micro-Epsilon : https://www.micro-epsilon.com

- Opérations et maintenance

- UpKeep CMMS : https://www.onupkeep.com

- GMAO Fiix : https://www.fiixsoftware.com

- Énergie et entraînements

- Applications entraînements Siemens SINAMICS : https://new.siemens.com

- Entraînements régénératifs ABB Motion : https://new.abb.com/drives

Astuce de mise en œuvre : Lors de l'évaluation d'une profileuse de toit à rouleaux, demandez une étude de capacité sur votre stack-up réel de bande (substrat + revêtement), incluant précision coupe, constance hauteur joint et évaluation éraflures surface à vitesse cible.

Dernière mise à jour : 2025-10-23

Changelog : Ajout de 5 FAQ adaptées aux profileuses de toit ; insertion tendances 2025 avec tableau données ; fourniture deux études cas récentes ; inclusion points vue experts ; compilation outils/ressources pratiques avec liens autorisés.

Prochaine date de révision et déclencheurs : 2026-05-15 ou plus tôt en cas de mise à jour normes toiture ASTM/EN, changement critères ENERGY STAR, ou publication par grands OEM de nouveaux benchmarks cassettes/portables.