Une profileuse pour pannes est utilisée pour plier et former en continu des bobines de métal en profilés de pannes personnalisables pour l'industrie de la construction. Les pannes fournissent un support structurel pour les systèmes de toits et de murs. Ce guide couvre les principaux fabricants de profileuses de pannesLa technologie de l'information, les principes de fonctionnement, les principales spécifications, l'installation, le fonctionnement, l'entretien et les facteurs de sélection lors du choix d'un fournisseur.

Vue d'ensemble

Les profileuses de pannes transforment des bandes de métal plat en bobines en diverses formes de pannes structurelles de type C et Z à l'aide d'une série de matrices à rouleaux. Les matériaux couramment utilisés sont l'acier galvanisé, l'aluminium et l'acier inoxydable. Des profils personnalisés sont possibles en fonction des exigences de conception.

Avantages Les principaux types de profileurs de pannes sont les suivants :

- Efficacité de production élevée et vitesses jusqu'à 25 m/min

- Dimensions et qualité des pannes cohérentes et uniformes

- Personnalisable pour produire des sections de pannes spécialisées

- La production en continu directement à partir de bobines réduit la main-d'œuvre

Composants principaux :

- Dévidoir pour le maintien et l'alimentation régulière des bandes de bobines de métal

- Rouleaux de guidage pour transporter les bandes en douceur dans la machine

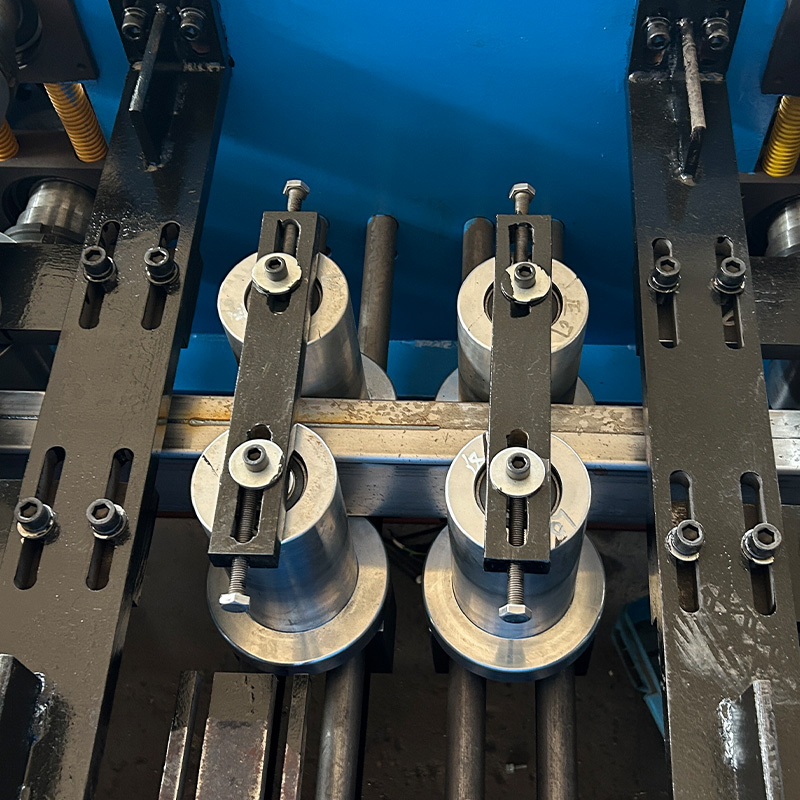

- Rouleaux de formage en sections pour façonner progressivement les bandes en profilés

- Système hydraulique pour appliquer une pression de formage de précision

- Tronçonneuse volante pour découper les profilés formés en longueurs

- Système de transport et empileur pour la collecte et l'empilage

Spécifications typiques Gamme :

| Paramètres | Gamme |

|---|---|

| Vitesse de formage | 8 - 25 m/min |

| Puissance | 5,5 - 18,5 kW |

| Force de formation | 25 - 80 kN |

| Épaisseur du métal | 1,5 - 3 mm |

| Largeur de formage | 150 - 200 mm |

| Hauteur du profil | 100 - 300 mm |

Applications : Formage de divers types de pannes pour les systèmes de toiture et le bardage dans les bâtiments industriels et commerciaux :

- C, Z, Sigma, Omega et profils de pannes sur mesure

- Poutrelles murales et entretoises d'avant-toit

- Profilés de structure, montants et profilés de fourrure

Principe de fonctionnement

La procédé de profilage des pannes impliquent :

- Chargement d'une bobine de métal sur un dérouleur motorisé

- Alimentation de la bande à travers des jeux de matrices à rouleaux pour façonner le profil

- Pliage progressif de la bande par étapes à l'aide de rouleaux de guidage

- Application de la pression hydraulique pour le formage de précision

- Découpage de sections formées en longueurs personnalisées

- Collecte des profils de coupe sur les convoyeurs de sortie et les empileurs

Le contrôle de la vitesse d'alimentation, des jeux de galets et des longueurs de coupe permet de produire la taille de profil de panne souhaitée. Les lignes modernes de formage de pannes ont automatisé cette séquence pour une production en continu.

Spécifications

Les principaux paramètres de sélection d'une profileuse pour pannes sont les suivants :

Alimentation en matériaux

- Type de métal - acier galvanisé, acier inoxydable, etc.

- Épaisseur - 1 à 3 mm en général

- Taille et poids des bobines - 30 tonnes en général

Capacité de formage

- Plage dimensionnelle du profil

- C, Z, Sigma et profils personnalisés

- Longueur de formage par course

- Vitesse : 8 - 25 mètres par minute

Conception et outillage

- Matrices à rouleaux pour produire la forme cible

- Changement rapide des matrices

- Cohérence des profils et tolérance dimensionnelle

Dispositif de tranchage

- Tronçonneuse volante pour des longueurs jusqu'à 9 m

- Cisaille rotative pour les épaisseurs inférieures à 2 mm

- Précision de la coupe : ± 1,5 mm

Personnalisation

- Passes de formage spéciales

- Hauteur et largeur du profil

- Sections de pannes et de glissières sur mesure

- Poinçonnage supplémentaire, encochage, perforation de trous

Fournisseurs et fourchette de prix

| Fabricant | Localisation | Fourchette de prix |

|---|---|---|

| machines zhongli | Chine | $10,000 – $50,000 |

| Kingsland | Chine | $15,000 – $100,000 |

| Mewa Singh | Inde | $25,000 – $150,000 |

| Gasparini | Italie | $100,000 – $250,000 |

Le coût de la profileuse de panneautage dépend du type de panneautage :

- Vitesse de production et rendement

- Largeur de formage

- Type de dispositif de coupe

- Niveau d'automatisation

- Réputation du fabricant

Les modèles européens plus coûteux mettent davantage l'accent sur la précision et la durabilité que les options chinoises moins onéreuses. Les frais d'installation et d'expédition augmentent également les coûts.

Installation

Correct installation d'une machine à former les pannes :

- Fondations en béton nivelées pour supporter les charges de la machine

- Supports rigides pour un alignement précis

- Fixation de l'unité de déroulage en position

- Mise en place des sections de caissons à rouleaux dans l'ordre

- Montage de la scie à tronçonner et des convoyeurs de sortie

- Alignement du système de convoyage pour soutenir et empiler les pièces finies

- Test des systèmes hydrauliques, électriques et des mécanismes de sécurité

- Essai de fonctionnement de la machine à vide

- Effectuer les réglages et vérifier les vibrations

- Formation d'échantillons initiaux et calibrage

Un montage incorrect de la machine peut entraîner un désalignement et affecter la qualité et la précision du profilé formé. Il est donc essentiel de procéder à une installation précise avant de lancer la production.

-

Storage Rack Shelf Box Panel Making Machine Steel Storage Rack System Box Beam Roll Forming Line

Storage Rack Shelf Box Panel Making Machine Steel Storage Rack System Box Beam Roll Forming Line -

Machine de formage de rouleaux de panneaux ondulés

Machine de formage de rouleaux de panneaux ondulés -

Petit pain en acier de mesure légère formant la machine

Petit pain en acier de mesure légère formant la machine -

Section C renforçant la machine de formage de rouleaux de poteau de support de stockage Omega

Section C renforçant la machine de formage de rouleaux de poteau de support de stockage Omega -

Plaque de boîte en acier faisant la machine de formage de rouleaux

Plaque de boîte en acier faisant la machine de formage de rouleaux -

Petit pain en acier de poutre en caisson formant la machine pour la colonne d'étagère

Petit pain en acier de poutre en caisson formant la machine pour la colonne d'étagère -

Pallet Racking Step Beam P Beam Roll Machine de formage

Pallet Racking Step Beam P Beam Roll Machine de formage -

Rouleau vertical d'étagère d'entrepôt formant la machine

Rouleau vertical d'étagère d'entrepôt formant la machine -

Machine de formage de rouleaux de rail DIN

Machine de formage de rouleaux de rail DIN

Fonctionnement

La mise en place d'un profilé de panne implique :

- Chargement de bobines d'un matériau et d'une épaisseur spécifiés sur un dérouleur motorisé

- Alimentation de la bande dans les guides d'entrée alignés sur la première section de la filière à rouleaux

- Réglage des paramètres tels que la vitesse d'alimentation, la longueur de coupe via le panneau de commande

- Permettre à la machine de former progressivement le profil à travers les étapes de la matrice à rouleaux

- Surveillance des sections coupées sortant du système de convoyage

- Vérification de la conformité des profils formés avec les dimensions prévues

- Empilage automatique des pièces finies ou collecte manuelle

- Assurer un flux de matériaux régulier, sans bourrage ni désalignement

- Faire tester périodiquement les matériaux pour valider les propriétés mécaniques

2 à 3 opérateurs sont nécessaires pour assurer le chargement, la marche et le déchargement. Les versions automatisées ne nécessitent qu'une supervision minimale. Un échantillonnage régulier de la production permet de vérifier les dimensions et la précision des formes.

Maintenance

L'entretien courant de la machine à panne comprend

- Nettoyage : Enlever la poussière de métal et lubrifier les sections de formage

- Inspection : Vérification des rouleaux, des systèmes hydrauliques, des capteurs

- Lubrification : Huiler/graisser périodiquement les roulements, les engrenages et les chaînes.

- Ajustement : Aligner tous les composants mal alignés

- Remplacement des pièces : Réparation/remplacement de toutes les pièces endommagées ou usées telles que les bandes, les engrenages, les capteurs, etc.

Un bon entretien améliore le rendement, prévient les pannes et prolonge la durée de vie de la machine. Il doit être effectué par des techniciens qualifiés selon le calendrier recommandé par le fabricant.

Comment choisir fabricant de profileuses de pannes

Facteurs clés pour la sélection du meilleur fournisseur :

- Machines conformes aux spécifications de conception et aux objectifs de production

- Possibilité de personnaliser le produit en fonction des exigences de formage particulières

- Changement rapide des filières pour gagner du temps

- Systèmes avancés de nivellement et d'alimentation automatiques

- Bonne cohérence des profils formés

- Précision raisonnable des longueurs de coupe

- Vitesses de production élevées jusqu'à 25 m/min

- Durabilité et fiabilité : Fonctionnement de l'ours pendant au moins 3 à 4 ans

- Solides capacités de conception en matière de R&D

- Réactivité aux questions techniques

- Expérience de la fourniture de ces machines à l'échelle mondiale

- Prix et délais de livraison raisonnables

- Un service après-vente efficace

L'obtention de références de vendeurs, les visites de sites pour inspecter les machines existantes et l'évaluation des propositions techniques par des experts aident également à faire le meilleur choix.

Avantages et inconvénients

| Pour | Cons |

|---|---|

| Production continue à grande vitesse | Coût d'achat initial élevé |

| Réduction des coûts de main-d'œuvre par 80% | Nécessitent un entretien important |

| Dimensions uniformes du profil | L'outillage fixe limite les formes de profil |

| Faible consommation d'énergie | Pas idéal pour la production de petits lots |

| Intégration facile avec d'autres procédés tels que le poinçonnage et l'encochage | Espace d'installation important nécessaire |

| Large éventail de tailles de section et de variations de passage possibles |

FAQ

Q : Quelle est l'épaisseur des bobines qui peuvent être formées ?

R : On forme généralement des pièces d'une épaisseur de 1,5 mm à 3 mm, mais certaines machines permettent d'atteindre une épaisseur de 4 mm.

Q : Quelle est la longueur des pannes produites ?

A : Les coupes volantes standard tranchent sur des longueurs allant jusqu'à 9 mètres. La précision de coupe est de ± 1,5 mm.

Q : Quelle est la largeur maximale des bandes prises en charge ?

R : Des bandes d'une largeur d'environ 200 mm peuvent être formées en fonction du nombre de stations de rouleaux de formage verticaux.

Q : Quelle est la garantie et l'assistance fournies ?

R : La plupart des fabricants établis offrent une garantie d'un an sur les machines. Pour le service après-vente, ils disposent de réseaux de concessionnaires dans les régions locales pour l'entretien et la maintenance.

Q : Quelle est la capacité de production ?

R : L'efficacité de la production dépend des paramètres définis, mais une vitesse d'environ 300 à 400 mètres par heure est typique. Des vitesses plus élevées ont un impact sur la qualité.