Caractéristiques

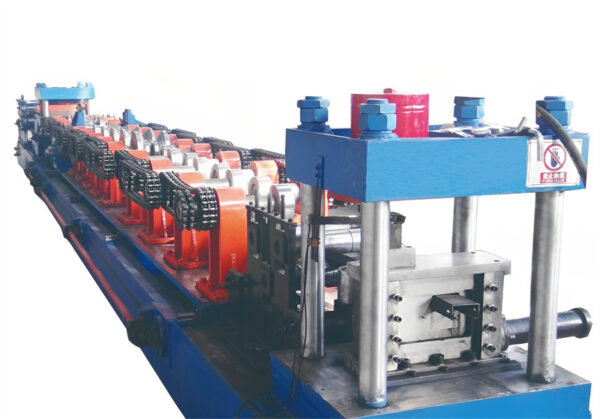

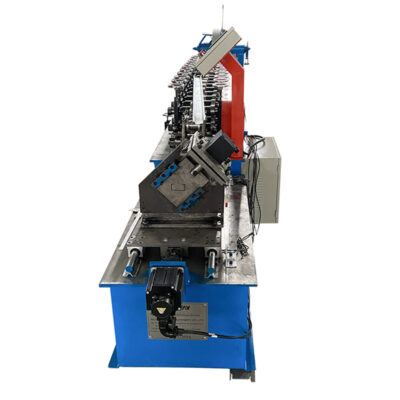

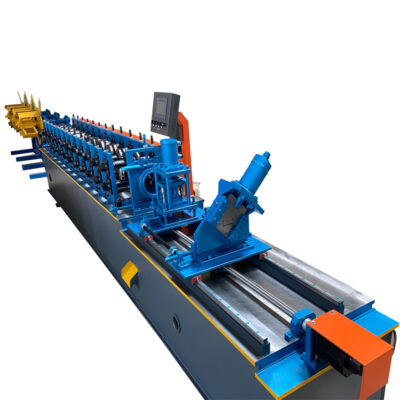

- La profileuse de pannes en C entièrement automatique est conçue pour permettre un changement de taille automatique grâce à la possibilité de régler librement les deux cadres.

- Système de contrôle PLC avec Simatic Panel Touch, l'ajustement est entièrement motorisé.

- Si nécessaire, des dispositifs de poinçonnage et de cisaillement peuvent être disponibles.

- Auto C se caractérise par une grande efficacité, une manipulation aisée, un changement de format rapide et la sécurité.

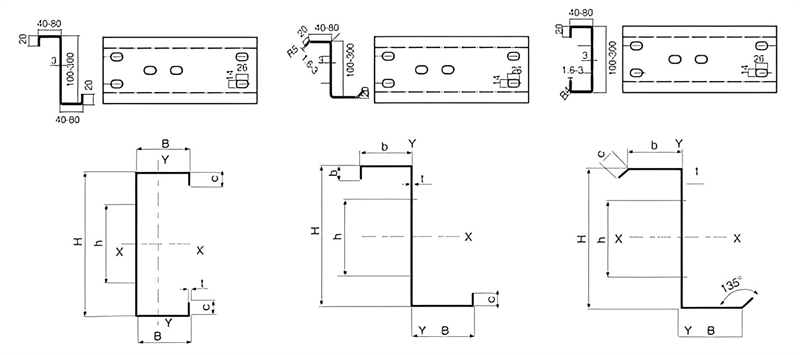

Ligne de profilage de pannes en C entièrement automatique Paramètres du profil :

- Épaisseur : 1,5-3,0 mm

- Largeur de bande de 80 à 300 mm

- La hauteur de la bride est comprise entre 40 et 80 mm

Ligne de profilage de pannes en C entièrement automatique Application :

Les produits finis sont largement utilisés comme support de toit et de mur dans la construction à grande et moyenne échelle, telle que l'usine, l'entrepôt, le garage, le centre d'exposition, le cinéma, le théâtre, le jardin, etc.

Déroulement du processus :

Dérouleur - Alimentation - Redressage - Pré-poinçonnage - Formage de rouleaux - Découpe - Rack de sortie

Configurations des machines

| 1. Dérouleur hydraulique |

2. Dispositif d'alimentation

|

| 3. Lissage |

4. Pré-poinçonnage

|

| 5. Machine à former des rouleaux |

6. Découpage des poteaux

|

| 7. Système de contrôle par API | 8. Rack de sortie |

Dessins de profil pour référence

| C Taille de la section de la panne | |||||||

|

Modèle

|

Taille de la section (mm) | Distance du trou |

Remarque

|

||||

| H | B | B | C | t | h | ||

| C100 | 100 | 40 | 40 | 15 | 2.0~3.0 | Pas de poinçonnage |

Nous pouvons concevoir la machine en fonction des demandes du client (avec perforation du trou central).

|

| C120 | 120 | 50 | 50 | 20 | 2.0-3.0 | 40 | |

| C140 | 140 | 50 | 50 | 20 | 2.0-3.0 |

Distance réglable des trous

|

|

| C160 | 160 | 60 | 60 | 20 | 2.0-3.0 | ||

| C180 | 180 | 60 | 60 | 20 | 2.0-3.0 | ||

| C200 | 200 | 60 | 60 | 20 | 2.0-3.0 | ||

| C220 | 220 | 70 | 70 | 20 | 2.0-3.0 | ||

| C250 | 250 | 70 | 70 | 20 | 2.0-3.0 | ||

| C300 | 300 | 80 | 80 | 20 | 2.0-3.0 | ||

| Z Taille de la section de la panne | |||||||

|

Modèle

|

Taille de la section (mm) | Distance du trou |

Remarque

|

||||

| H | B | b | C | t | h | ||

| Z100 | 100 | 55 | 50 | 20 | 2.0-3.0 | 40 |

Nous pouvons concevoir la machine en fonction des demandes des clients (avec poinçonnage de trous intermédiaires ou poinçonnage de brides).

|

| Z120 | 120 | 55 | 50 | 20 | 2.0-3.0 |

Distance réglable des trous

|

|

| Z140 | 140 | 55 | 50 | 20 | 2.0-3.0 | ||

| 2150 | 160 | 67 | 61 | 20 | 2.0-3.0 | ||

| Z160 | 180 | 67 | 61 | 20 | 2.0-3.0 | ||

| 2180 | 200 | 67 | 61 | 20 | 2.0-3.0 | ||

| 2200 | 220 | 67 | 61 | 20 | 2.0-3.0 | ||

| Z250 | 250 | 78 | 72 | 20 | 2.0.3.0 | ||

| Z280 | 280 | 78 | 72 | 20 | 2.0-3.0 | ||

| 2300 | 300 | 78 | 72 | 20 | 2.0-3.0 | ||

Comment s'effectue l'automatisation d'une machine de profilage entièrement automatisée ?

L'automatisation d'une profileuse entièrement automatisée est réalisée grâce à l'intégration de divers composants et technologies qui fonctionnent ensemble pour automatiser le processus de production. Voici les éléments clés qui contribuent à l'automatisation :

- Système de contrôle : Un système de contrôle sophistiqué est au cœur de l'automatisation. Il comprend des contrôleurs logiques programmables (PLC) ou des systèmes de commande numérique par ordinateur (CNC) qui gèrent et coordonnent les opérations de la machine. Le système de contrôle reçoit des données de capteurs et fournit des instructions aux différents composants pour un fonctionnement automatisé.

- Capteurs : Les capteurs sont utilisés pour détecter et mesurer divers paramètres tels que la position du matériau, les dimensions, la vitesse et l'alignement. Ils fournissent un retour d'information en temps réel au système de contrôle, ce qui lui permet de procéder à des ajustements et de contrôler les opérations de la machine en conséquence.

- Système d'alimentation automatique : Un système d'alimentation automatique, souvent équipé de dérouleurs motorisés ou hydrauliques, est chargé de dérouler et d'alimenter la matière première (bobine de métal) dans la ligne de profilage sans intervention manuelle. Il peut comporter des capteurs pour assurer la tension et l'alignement corrects du matériau.

- Stations de profilage : Les stations de profilage sont constituées de plusieurs ensembles de rouleaux et d'outils de formage. Ils sont conçus pour façonner progressivement la matière première selon le profil souhaité. Des mécanismes de réglage automatisés, actionnés par des moteurs ou des actionneurs, contrôlent la position et les réglages des galets pour obtenir un formage précis.

- Mécanisme de coupe : Un mécanisme de coupe automatisé est utilisé pour couper les profilés formés aux longueurs souhaitées. Il peut s'agir d'un système de découpe à la volée qui coupe les profilés sans arrêter la ligne de production. L'opération de coupe est synchronisée avec le système de contrôle pour une coupe précise et cohérente.

- Mesure et contrôle de la longueur : Des dispositifs de mesure de la longueur, tels que des encodeurs ou des capteurs laser, sont utilisés pour mesurer avec précision la longueur des profilés formés. Le système de contrôle utilise ces informations pour commander le mécanisme de coupe et s'assurer que les profilés sont coupés à la longueur souhaitée.

- Systèmes d'empilage ou de déchargement : Des systèmes automatisés d'empilage ou de déchargement sont utilisés pour manipuler les profilés finis. Il peut s'agir de systèmes de convoyage, de bras robotisés ou d'autres dispositifs mécaniques qui collectent, empilent et organisent les profilés en vue d'un traitement ou d'un conditionnement ultérieur.

En intégrant ces composants et ces technologies, une profileuse entièrement automatisée permet de coordonner, de contrôler et d'ajuster en continu les différentes étapes du processus de production. L'automatisation minimise les interventions manuelles, augmente l'efficacité de la production, améliore la précision et garantit une qualité de production constante.

avantages de la machine de formage de rouleaux de pannes oem c

- Personnalisation : En tant que machine OEM, elle peut être personnalisée pour répondre aux exigences spécifiques et aux spécifications de conception du client. Cela permet une grande souplesse dans la production de pannes en C de tailles, de formes et de dimensions différentes.

- Qualité et précision : Les machines OEM sont généralement conçues et construites avec des matériaux de haute qualité et une technologie avancée. Elles offrent une excellente précision dans le processus de profilage, ce qui garantit une production précise et constante de pannes en C.

- Efficacité et productivité : Les profileuses pour pannes C sont conçues pour une production à grande vitesse, ce qui permet des processus de fabrication efficaces. Les fonctions d'automatisation et les commandes avancées de la machine OEM améliorent la productivité et réduisent les besoins en main-d'œuvre manuelle.

- Économies de coûts : En investissant dans une machine OEM, les fabricants peuvent réaliser des économies à long terme. La production à grande vitesse, la réduction des déchets de matériaux et l'utilisation efficace des ressources contribuent à la réduction globale des coûts et à l'amélioration de la rentabilité.

- Fiabilité et durabilité : Les machines OEM sont construites dans un souci de durabilité, avec des composants de haute qualité et une construction robuste. Cela garantit un fonctionnement fiable et continu, minimisant les temps d'arrêt et les coûts de maintenance.

- Assistance technique : Les fabricants OEM fournissent généralement une assistance technique complète et un service après-vente. Ce service comprend l'assistance à l'installation, la formation, le dépannage et la disponibilité des pièces de rechange. Une assistance technique fiable peut aider les fabricants à maximiser les performances et la durée de vie de la machine.

- Avantage concurrentiel : l'utilisation d'une profileuse pour pannes en C OEM peut offrir un avantage concurrentiel sur le marché. La capacité à produire efficacement des pannes en C de haute qualité peut différencier un fabricant de ses concurrents, ce qui se traduit par une augmentation de la part de marché et de la satisfaction des clients.

Une machine de formage de rouleaux pour les pannes C : qu'est-ce que c'est et comment ça marche ?

Top 6 des profileuses pour pannes de toit utilisées dans les projets de construction

Avis

Il n’y a pas encore d’avis.