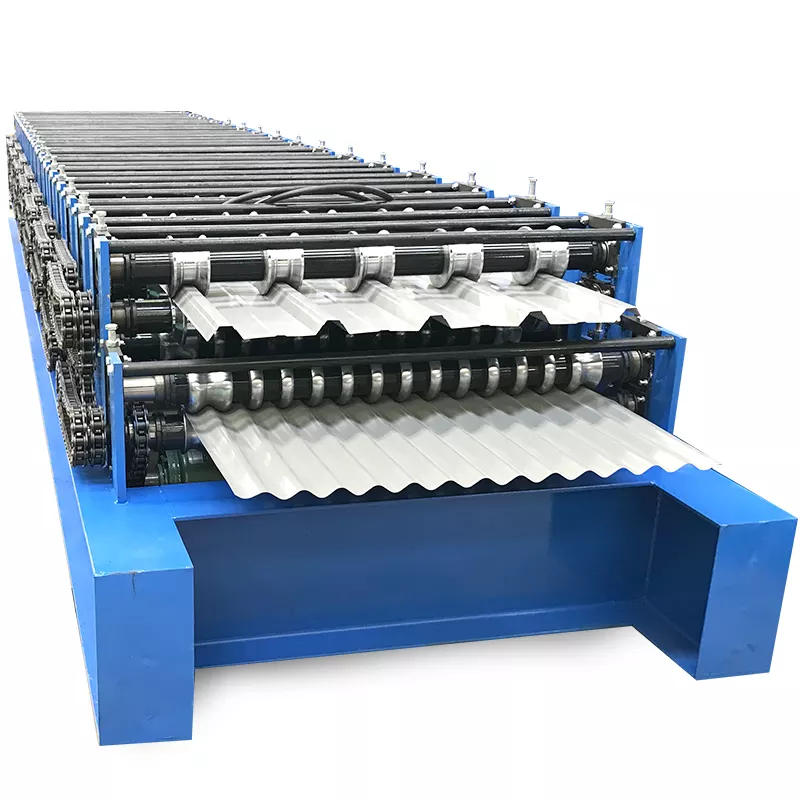

La machine de formage de rouleaux de toiture en métal est un dispositif mécanique qui peut être utilisé pour former des cylindres, des tiges ou des feuilles métalliques en différentes formes. L'utilisation principale de la machine est de produire des bobines métalliques et des bobines de tôles. Que vous recherchiez un moyen d'économiser de l'argent ou que vous vouliez que votre maison soit plus écologique, choisir le bon type de toiture pour votre maison est une décision importante, cette machine peut être exactement ce que vous recherchez ! Lisez la suite pour en savoir plus sur les avantages qui découlent de l'installation de la profileuse de toiture en métal.

Qu'est-ce qu'une machine de formage de rouleaux de toiture en métal?

UN machine de formage de rouleaux de toiture en métal est un appareil utilisé pour créer des toitures métalliques. Ces machines sont très polyvalentes et peuvent être utilisées pour créer une variété de toits métalliques différents. Les machines de formage de rouleaux de toiture en métal peuvent être utilisées pour créer des toits en métal plats, ondulés ou même incurvés.

Les profileuses pour toitures métalliques sont très faciles à utiliser. Ils sont commandés par un simple panneau de commande à bouton-poussoir. La machine fera tout le travail pour vous ; tout ce que vous avez à faire est de lui donner le matériel approprié. Les profileuses pour toitures métalliques sont très rapides et efficaces ; ils peuvent produire un toit en métal en quelques minutes.

Comment fonctionne une profileuse de toiture métallique ?

Lorsque vous cherchez un moyen de créer un toit plus durable, les profileuses de toiture en métal sont la solution parfaite. Ces machines utilisent des matériaux de haute qualité et une technologie de pointe pour créer un produit qui résistera aux éléments et durera pendant des années.

La toiture métallique est composée de plusieurs couches de métal, qui sont liées ensemble par la chaleur et la pression. Ce processus crée un produit beaucoup plus résistant que les bardeaux d'asphalte traditionnels. De plus, les toits métalliques sont également beaucoup plus résistants aux dommages causés par le feu, le vent et la grêle.

Forme rouleau les machines peuvent créer différents profils et formes, en fonction de vos besoins. Cette flexibilité les rend idéales pour les applications commerciales et résidentielles. Que vous ayez besoin d'un simple toit à joints debout ou de quelque chose de plus complexe, une profileuse peut le créer.

L'utilisation d'une profileuse est relativement simple. La première étape consiste à charger les bobines de métal sur la machine. Ensuite, l'opérateur sélectionnera le profil souhaité et ajustera les paramètres de vitesse et de tension. Enfin, la machine façonnera le métal dans la forme souhaitée et le coupera à longueur.

Avantages de l'utilisation d'une machine de formage de rouleaux de toiture en métal

L'utilisation d'une machine de profilage pour toitures métalliques présente de nombreux avantages. Un avantage est qu'il peut vous aider à économiser de l'argent sur vos factures d'énergie. Les toits en métal sont très efficaces pour refléter la chaleur et garder votre maison plus fraîche en été et plus chaude en hiver. Cela peut entraîner une réduction des factures d'énergie pour vous et votre famille.

Un autre avantage de l'utilisation d'une machine de formage de rouleaux de toiture en métal est qu'elle peut aider à augmenter la valeur de votre maison. Les toits en métal sont très durables et dureront longtemps s'ils sont correctement entretenus. Cela signifie que si jamais vous décidez de vendre votre maison, vous pourriez en tirer plus d'argent, car les acheteurs sauront qu'ils n'auront pas à remplacer le toit de sitôt.

Enfin, l'utilisation d'une machine de formage de rouleaux de toiture en métal peut également aider à protéger votre famille des éléments. Les toits en métal sont parfaits pour dévier le vent, la pluie et la grêle. Cela signifie que votre maison sera mieux protégée contre les intempéries. Et, s'il y a des dommages à votre toit, il sera beaucoup plus facile à réparer que s'il était fait d'un autre matériau comme les bardeaux d'asphalte.

-

Machine à courber les panneaux de toiture à joint debout

Machine à courber les panneaux de toiture à joint debout -

Machine de formage de rouleaux ondulés de baril

Machine de formage de rouleaux ondulés de baril -

Machine hydraulique à courber les tôles de toiture

Machine hydraulique à courber les tôles de toiture -

Machine de formage de panneaux de toiture par roulage à joint debout

Machine de formage de panneaux de toiture par roulage à joint debout -

Machine de formage de rouleaux de tuyau de descente

Machine de formage de rouleaux de tuyau de descente -

Rouleau de gouttière formant la machine

Rouleau de gouttière formant la machine -

Profileuse pour panneaux trapézoïdaux

Profileuse pour panneaux trapézoïdaux -

Ridge Cap Roll formant la machine

Ridge Cap Roll formant la machine -

Machine de formage de rouleaux de panneaux à double couche

Machine de formage de rouleaux de panneaux à double couche

Façons de prendre soin d'une machine de formage de rouleaux de toiture en métal

Une machine de formage de rouleaux de toiture en métal peut être un excellent investissement pour toute entreprise ou propriétaire. L'utilisation de l'une de ces machines présente de nombreux avantages, mais il est important d'en prendre soin correctement afin de garantir leur bon fonctionnement. Voici quelques conseils sur la façon de prendre soin de votre profileuse de toiture en métal :

- Gardez la machine propre. Cela signifie nettoyer régulièrement l'extérieur de la machine ainsi que les composants intérieurs. Une accumulation de saleté et de débris peut entraîner un dysfonctionnement de la machine.

- Lubrifiez les pièces mobiles. Il est important de lubrifier régulièrement les pièces mobiles de la machine afin d'éviter qu'elles ne s'usent prématurément.

- Inspectez régulièrement la machine. Assurez-vous d'inspecter régulièrement tous les aspects de la machine afin d'identifier rapidement tout problème potentiel. Cela vous aidera à éviter des réparations ou des remplacements coûteux sur la route.

- Rangez la machine correctement lorsqu'elle n'est pas utilisée. Lorsque vous n'utilisez pas votre profileuse pour toitures métalliques, assurez-vous de la ranger dans un endroit sec et sûr, à l'abri de la lumière directe du soleil et à l'abri des températures extrêmes.

En suivant ces conseils simples, vous pouvez garder votre profileuse de toiture en métal en bon état pendant de nombreuses années !

Conclusion

Une profileuse pour toitures métalliques peut être un excellent investissement pour toute entreprise qui produit des toitures métalliques. Les avantages de l'utilisation d'une machine sont nombreux, allant d'une efficacité de production accrue à une qualité de produit améliorée. Si vous envisagez d'acheter une profileuse pour toitures métalliques, assurez-vous de bien peser le pour et le contre afin de vous assurer que c'est la bonne décision pour votre entreprise.

FAQ

Quelle est la taille standard des feuilles de toiture en métal?

La tôle galvanisée standard serait livrée dans une tôle standard de 26″ de large, avec des longueurs de 8′, 10′ et 12′ de long.

Foire aux questions (FAQ)

1) Quels profils une machine de formage par rouleaux pour toiture métallique peut-elle produire ?

- Les profils courants incluent le trapézoïdal (R-panel), l’ondulé, le joint debout, le nervuré/boîtier, le tuile-étape et le chapeau de faîte. Avec un outillage à cassette, une même ligne peut passer des panneaux de toiture aux panneaux de mur.

2) Quelles sont les tolérances typiques sur les panneaux de toiture issus du formage par rouleaux ?

- Les lignes standard maintiennent ±0,5–0,8 mm sur la longueur de coupe et ±0,3–0,6 mm sur la largeur du panneau. Les meilleures machines servo/électriques avec encodeurs haute résolution atteignent ±0,25–0,4 mm sur la longueur.

3) Quelle est la vitesse maximale d’une machine de formage par rouleaux pour toiture métallique ?

- Pour de l’acier prépeint de 0,4–0,8 mm, les vitesses typiques sont de 20–45 m/min. Avec des tampons de poinçonnage/gravure rotatifs, les lignes haut de gamme atteignent 50–80 m/min, selon la complexité du profil et la protection du revêtement.

4) Quels matériaux et revêtements sont recommandés pour la durabilité et les performances énergétiques ?

- Acier galvanisé prépeint (EN 10346 Z275+), AluZinc/Galvalume (AZ150+), Zn-Al-Mg (ZAM) pour la résistance à la corrosion, et revêtements PVDF ou SMP pour la stabilité aux UV. Les pigments de toiture fraîche peuvent réduire la température de surface du toit de 10–20 °C par rapport aux peintures classiques.

5) Quelle maintenance a le plus d’impact sur la qualité des panneaux ?

- Nettoyage et vérification d’alignement des rouleaux en routine, affûtage/ajustement des lames, étalonnage des encodeurs et inspection du frein du dérouleur. Maintenir une finition de surface des rouleaux à Ra ≤ 0,2 μm évite les rayures sur les coils prérevêtus.

2025 Tendances de l'industrie

- Électrification et efficacité : Les stations tout-électriques et les entraînements régénératifs consomment 8–15 % de kWh en moins par 1 000 m² et offrent une précision de coupe accrue par rapport aux systèmes hydrauliques.

- Contrôle qualité par vision IA : La détection en temps réel des déformations en conserve d’huile, de la profondeur des nervures et de l’ondulation des bords réduit les reprises de 25–40 % à des vitesses de ligne >30 m/min.

- Matériaux durables : Accélération de l’adoption des substrats ZAM et des revêtements PVDF haute réflectance « toiture fraîche » pour une durée de vie prolongée et des économies d’énergie.

- Changement rapide : L’outillage à cassette et les bibliothèques de recettes réduisent le temps de changement à 10–25 minutes, permettant plus de références sans perte de débit.

- Sécurité et conformité : Usage accru des évaluations ISO 13849 PL, rideaux optiques à la coupe et procédures de verrouillage/étiquetage numérisées.

Repères 2025 pour les machines de formage par rouleaux pour toiture métallique

| KPI (0,5–0,8 mm PPGI) | 2023 Typique | 2025 Meilleure catégorie | Facteurs clés |

|---|---|---|---|

| Vitesse de ligne (sans poinçonnage) | 25-40 m/min | 50-80 m/min | Entraînements tout-électriques, alimentateurs de précision |

| Vitesse de ligne (avec poinçonnage/gravure) | 15-30 m/min | 35-55 m/min | Poinçonnage rotatif, boucles d’accumulateur |

| Précision longueur coupe (3σ) | ±0,7 mm | ±0,25–0,4 mm | Avance servo + encodeurs 20 000–40 000 impulsions par tour |

| Stabilité de la largeur des panneaux (3σ) | ±0,6 mm | ±0,3–0,4 mm | Ét calibration en boucle fermée du support |

| Temps de changement (cassette) | 45-90 min | 10-25 min | Outillage à cassettes, préréglages de recettes |

| Taux de rebut | 2-4% | 1-2% | Vision IA, SPC, contrôle qualité des bobines |

| Énergie (kWh par 1 000 m²) | 260–320 | 210–260 | Entraînements régénératifs, ralenti intelligent |

Références et conseils :

- Aciers revêtus EN 10346 : https://standards.cen.eu

- Ressources CFSEI/AISI sur l'acier formé à froid : https://www.cfsei.org/resources

- Données énergétiques industrielles de l'EIA américaine : https://www.eia.gov

- Sécurité des machines ISO 13849 et ISO 14120 : https://www.iso.org

Derniers cas de recherche

Étude de cas 1 : Amélioration de la précision des joints debout guidée par vision (2024)

- Contexte : Un fabricant nord-américain signalait un engagement inconsistent des joints verrouillés à 32 m/min sur un profil à joint debout réalisé en acier revêtu PVDF de 0,6 mm.

- Solution : Ajout d'une vision à double caméra pour surveiller la hauteur des nervures et la planéité du panneau, intégration de micro-réglages en boucle fermée de l'écartement des rouleaux, et synchronisation de la cisaille rotative avec un retour d'encodeur haute résolution.

- Résultats : Les reprises ont chuté de 41 %, les plaintes sur les joints verrouillés ont diminué de 70 %, et la vitesse de ligne a augmenté à 38 m/min sans perte de précision.

Étude de cas 2 : Rénovation tout électrique réduisant l'énergie et le bruit (2025)

- Contexte : Un producteur européen de panneaux de toiture cherchait à réduire les coûts d'exploitation et à se conformer aux nouvelles limites de bruit des installations.

- Solution : Remplacement des groupes hydrauliques par des supports servo-électriques et une cisaille servo, mise en œuvre de freinage régénératif, et ajout d'un caisson acoustique autour de la zone de cisaillement.

- Résultats : L'intensité énergétique réduite de 12 % (kWh/1 000 m²), le bruit à la station opérateur diminué de 6–8 dB(A), et l'arrêt imprévu réduit de 20 % grâce à l'élimination de la maintenance hydraulique.

Avis d'experts

- Dr Hannah Ruiz, Scientifique des matériaux, Institut national pour les enveloppes de bâtiments

- « Sélectionner des bobines avec des tolérances serrées en résistance à la limite élastique et en épaisseur est la voie la plus rapide vers moins de réglages en ligne. Associer des revêtements ZAM ou AZ à des pigments froids PVDF pour prolonger la durée de vie et améliorer les performances énergétiques. »

- Michael Sung, Directeur de l'automatisation, Apex Rollforming Systems

- « Pour les lignes de profileuses de toiture métallique traitant de nombreuses références, investir dans un outillage à cassettes avec calibration servo pilotée par recettes. La plupart des clients amortissent le coût grâce à des changements de série 30–50 % plus courts. »

- Laura Petrov, Ingénieure sécurité senior, EuroMach Compliance

- « Une évaluation documentée du niveau de performance (PLr) ISO 13849 avec des rideaux lumineux correctement placés et des protections interverrouillées près de la cisaille est désormais une exigence de facto pour les audits CE et clients. »

Outils/ressources pratiques

- Notes techniques AISI/CFSEI pour les panneaux de toiture en acier formé à froid : https://www.cfsei.org/resources

- Norme EN 10346 (zingué/AluZinc/ZAM) accessible : https://standards.cen.eu

- Informations techniques sur les toitures fraîches (CRRC) : https://coolroofs.org

- Calculateurs en ligne de poids/longueur de bobine : https://www.onlinemetals.com/en/calculators

- Outils du Protocole GES pour le suivi des scopes 2/3 : https://ghgprotocol.org

- Références OSHA sur la protection des machines et LOTO : https://www.osha.gov/machine-guarding

- Benchmark énergétique de la fabrication EIA américaine : https://www.eia.gov

Dernière mise à jour : 2025-10-21

Changelog : Ajout de 5 nouvelles FAQ, tendances 2025 avec tableau de KPI et références, deux études de cas récentes, avis d'experts, et ressources pratiques pour les acheteurs et opérateurs de profileuses de toiture métallique

Prochaine date de révision et déclencheurs : 2026-04-21 ou plus tôt en cas de mise à jour des normes de sécurité (ISO 13849/14120), de modification des spécifications d'acier revêtu (EN 10346/ZAM), ou d'adoption de la vision IA pour le contrôle qualité modifiant matériellement les KPI de référence