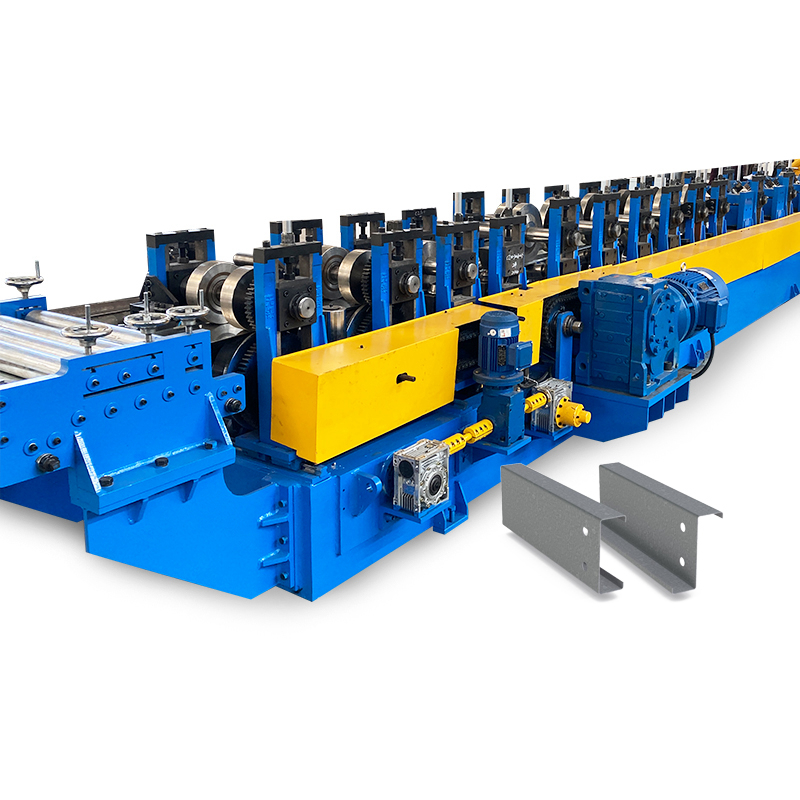

Problèmes courants et solutions pour Machines de formage de rouleaux à canal C sont un aspect essentiel du maintien de l'efficience et de l'efficacité de ces machines. Malgré leurs nombreux avantages, les profileuses à canal C peuvent rencontrer des problèmes qui peuvent ralentir la production ou compromettre la qualité du produit fini. L'identification de ces problèmes et la recherche de solutions sont essentielles pour garantir des performances optimales de la machine et éviter des temps d'arrêt coûteux.

Dans cet article, nous explorerons certains des problèmes les plus courants qui peuvent survenir lors de l'utilisation de machines de profilage à canal C et fournirons des solutions pratiques pour les résoudre. En comprenant ces problèmes et en mettant en œuvre des solutions appropriées, les entreprises peuvent réduire le risque de retards de production, minimiser les déchets et optimiser les performances de leurs machines de profilage à canal C.

Problèmes courants des machines de formage de rouleaux à canal C

Plusieurs problèmes courants peuvent survenir lors de l'utilisation de machines de profilage à canal C, notamment :

- Glissement du matériau : Le glissement du matériau peut se produire lorsque le matériau en cours de formation n'est pas maintenu solidement en place pendant le processus de formage. Cela peut entraîner des bords irréguliers, des dimensions incorrectes et des matériaux gaspillés. La principale cause de glissement de matériau est une manipulation incorrecte du matériau ou une lubrification inadéquate.

- Bords irréguliers : Des bords irréguliers peuvent se produire lorsque le matériau n'est pas alimenté uniformément dans la machine ou lorsque les rouleaux ne sont pas correctement alignés. Cela peut conduire à des canaux en C avec des largeurs et des épaisseurs incohérentes, compromettant la qualité du produit fini.

- Bourrages de la machine : des bourrages de la machine peuvent se produire lorsque le matériau en cours de formation reste coincé dans la machine. Cela peut endommager la machine et entraîner des retards de production. Les bourrages peuvent être causés par plusieurs facteurs, notamment une manipulation incorrecte des matériaux, une lubrification inadéquate ou des pièces usées.

- Inexacte dimensions: Des dimensions inexactes peuvent se produire lorsque la machine n'est pas correctement configurée ou lorsque le matériau n'est pas correctement introduit dans la machine. Cela peut entraîner des canaux C trop courts, trop longs ou avoir des dimensions totalement erronées.

Ces problèmes peuvent avoir un impact significatif sur le processus de production, entraînant un gaspillage de matériaux, une augmentation des temps d'arrêt et une diminution de la qualité des produits. Il est essentiel d'identifier la cause de chaque problème et de mettre en œuvre des solutions appropriées pour éviter qu'ils ne se reproduisent à l'avenir. Dans la section suivante, nous explorerons quelques solutions à ces problèmes courants.

Causes et solutions des machines de formage de rouleaux à canal C

Voici quelques causes et solutions potentielles aux problèmes courants qui peuvent survenir lors de l'utilisation de machines de profilage à canal C :

- Glissement du matériau : Le glissement du matériau peut être causé par une manipulation incorrecte du matériau ou une lubrification inadéquate. Pour résoudre ce problème, les entreprises peuvent mettre en œuvre de meilleurs processus de manutention des matériaux, par exemple en s'assurant que le matériau est maintenu en place en toute sécurité pendant le processus de formage. De plus, les entreprises peuvent augmenter la quantité de lubrifiant utilisée pour réduire la friction et prévenir le glissement.

- Bords irréguliers : Les bords irréguliers peuvent être causés par plusieurs facteurs, notamment une alimentation incorrecte du matériau et un désalignement des rouleaux. Pour résoudre ce problème, les entreprises peuvent s'assurer que le matériau est alimenté uniformément dans la machine et que les rouleaux sont correctement alignés. De plus, l'inspection régulière de la machine et le remplacement des pièces usées peuvent éviter que ce problème ne se produise.

- Bourrages de la machine : les bourrages de la machine peuvent être causés par divers facteurs, notamment une mauvaise manipulation des matériaux, une lubrification inadéquate ou des pièces usées. Pour résoudre ce problème, les entreprises peuvent mettre en œuvre de meilleurs processus de manutention, augmenter la quantité de lubrifiant utilisé et inspecter régulièrement la machine pour identifier les pièces usées et les remplacer avant qu'elles ne provoquent un bourrage.

- Dimensions inexactes : Des dimensions inexactes peuvent être causées par des réglages incorrects de la machine ou une alimentation incorrecte du matériau. Pour résoudre ce problème, les entreprises peuvent s'assurer que la machine est correctement configurée et que le matériau est correctement introduit dans la machine. L'entretien et l'inspection réguliers de la machine peuvent également empêcher ce problème de se produire.

En identifiant les causes de ces problèmes courants et en mettant en œuvre des solutions appropriées, les entreprises peuvent optimiser les performances de leurs machines de profilage à canal C et éviter des retards de production coûteux et des déchets. L'entretien régulier des machines, l'inspection et la formation des employés peuvent également aider les entreprises à identifier les problèmes potentiels avant qu'ils ne surviennent et à les empêcher d'affecter le processus de production.

Maintenance des profileuses à canal C

Un entretien régulier est crucial pour prévenir les problèmes courants avec les machines de profilage à canal C. Négliger la maintenance peut entraîner une diminution des performances de la machine, des retards de production et une augmentation des temps d'arrêt. Voici quelques conseils pour entretenir les profileuses à canal C :

- Vérifiez et remplacez les pièces usées : Au fil du temps, les pièces de la machine peuvent s'user, entraînant une baisse des performances et une augmentation des temps d'arrêt. L'inspection régulière de la machine et le remplacement des pièces usées peuvent empêcher que cela ne se produise. De plus, l'utilisation de pièces de rechange de haute qualité peut augmenter la durée de vie de la machine et éviter que des problèmes ne surviennent.

- Assurez un alignement correct : un alignement correct est essentiel pour garantir que la machine produit des canaux C de haute qualité. Des rouleaux mal alignés peuvent entraîner un glissement du matériau et des bords irréguliers, compromettant la qualité du produit fini. La vérification et le réglage réguliers de l'alignement des rouleaux peuvent empêcher ce problème de se produire.

- Nettoyez régulièrement la machine : de la poussière, des débris et d'autres contaminants peuvent s'accumuler sur la machine, entraînant une diminution des performances et une augmentation des temps d'arrêt. Un nettoyage régulier de la machine, y compris des rouleaux et des autres composants, peut empêcher que cela ne se produise. De plus, l'utilisation de lubrifiants appropriés peut empêcher les contaminants de coller à la machine et réduire le besoin de nettoyage.

- Mettre en place un calendrier de maintenance préventive : l'établissement d'un calendrier de maintenance préventive peut aider les entreprises à identifier les problèmes potentiels avant qu'ils ne surviennent et à éviter les temps d'arrêt coûteux. Cela peut inclure des inspections régulières, la lubrification et le remplacement des pièces usées avant qu'elles ne tombent en panne.

En mettant en œuvre ces conseils de maintenance, les entreprises peuvent garantir les performances optimales de leurs machines de profilage à canal C et éviter que des problèmes courants ne surviennent. De plus, un entretien régulier peut augmenter la durée de vie de la machine et réduire le besoin de réparations ou de remplacements coûteux.

Contrôle de la qualité des machines de profilage à canal C

Le contrôle de la qualité est essentiel pour prévenir les problèmes courants avec les machines de profilage à canal C. La mise en œuvre de stratégies de contrôle de la qualité peut aider les entreprises à identifier rapidement les problèmes et à les empêcher d'affecter le processus de production. Voici quelques stratégies pour mettre en œuvre le contrôle de la qualité :

- Effectuer des inspections régulières : des inspections régulières peuvent aider à identifier les problèmes potentiels avec la machine ou le processus de production. Cela peut inclure la vérification des pièces usées, des rouleaux mal alignés ou d'autres problèmes pouvant affecter la qualité du produit fini.

- Mettre en œuvre des points de contrôle de la qualité : les points de contrôle de la qualité peuvent être utilisés pour garantir que chaque canal C produit répond aux normes de qualité requises. Cela peut inclure la réalisation d'inspections à différentes étapes du processus de production pour identifier les problèmes avant qu'ils ne deviennent plus importants.

- Utilisez le contrôle statistique des processus : le contrôle statistique des processus est une méthode permettant de surveiller le processus de production et d'identifier les tendances ou les modèles pouvant indiquer des problèmes potentiels. En analysant les données du processus de production, les entreprises peuvent identifier les problèmes avant qu'ils ne deviennent importants et prendre des mesures correctives.

- Former les employés : former les employés aux normes et procédures de contrôle de la qualité peut aider à garantir que le processus de production répond aux normes de qualité requises. Cela peut inclure une formation sur la façon d'identifier les problèmes potentiels et de mettre en œuvre des mesures correctives.

En mettant en œuvre ces stratégies de contrôle de la qualité, les entreprises peuvent éviter les problèmes courants avec les machines de profilage à canal C et s'assurer que chaque canal C produit répond aux normes de qualité requises. De plus, ces stratégies peuvent aider les entreprises à identifier rapidement les problèmes potentiels et à prendre des mesures correctives, réduisant ainsi le risque de retards de production et de gaspillage.

Les machines de profilage à canal C sont des outils essentiels dans diverses industries, mais elles peuvent rencontrer des problèmes courants qui peuvent compromettre la qualité du produit fini et augmenter les temps d'arrêt. Pour prévenir ces problèmes, les entreprises doivent identifier leurs causes et mettre en œuvre des solutions appropriées, telles que de meilleurs processus de manutention, un entretien régulier des machines et la mise en œuvre de stratégies de contrôle de la qualité. Des inspections régulières, un contrôle statistique des processus et la formation des employés sont également essentiels pour garantir des performances optimales de la machine et prévenir les problèmes. En mettant en œuvre ces stratégies, les entreprises peuvent assurer la production efficace et efficiente de canaux C de haute qualité.

Foire aux questions (FAQ)

1) Comment puis-je éliminer l'arrondi, la torsion ou la cambrure sur les pièces formées par laminage en canal C ?

- Vérifier la conception des passes pour éviter le surformage, ajouter des dispositifs anti-torsion à la sortie, équilibrer le formage entre les cylindres supérieurs et inférieurs et utiliser des passes de redressage/calibrage. Vérifier la couronne de la bobine et les contraintes résiduelles ; envisager un matériau laminé à l'état trempé ou détendu.

2) Quelle est la cause de la fissuration des brides sur les profilés en C en acier à haute résistance (HSS) ?

- Réduction excessive par passe, rayons étroits et lubrification inadéquate. Réduire la déformation par passe, augmenter le rayon de courbure intérieur (≥1-1,5x l'épaisseur pour HSLA), polir/durcir les rouleaux et appliquer des lubrifiants haute performance sans chlore.

3) Comment éviter que la largeur de la bande et la hauteur de la bride ne soient incohérentes d'une équipe à l'autre ?

- Mise en œuvre d'un guidage des bords en boucle fermée, d'avances servocommandées et de réglages numériques de la "recette en or" dans l'IHM. Ajouter une compensation de la dérive thermique et des vérifications R&R de la jauge avant le changement de vitesse sur les dimensions clés.

4) Pourquoi constate-t-on un décalage entre le poinçon et le coude après le formage ?

- Dérive entre le poinçonnage et le formage, étirement de la bobine ou glissement dans l'alimentation. Utilisez la synchronisation servo-poinçon liée au codeur de ligne, ajoutez des goupilles pilotes sur les caractéristiques critiques et vérifiez la pression du rouleau d'alimentation et l'engrenage anti-recul.

5) Quel est le moyen le plus rapide de diagnostiquer les causes profondes d'une dérive des dimensions du canal C à mi-parcours ?

- Utiliser un contrôle en trois étapes : (1) Métrologie : vérification de la longueur et de l'angle du laser ; (2) Mécanique : vérifier la position des supports et l'écart entre les rouleaux à l'aide de jauges d'épaisseur ; (3) Matériau : vérifier la dureté des bobines et l'écart entre les lots de couronnes. Enregistrer les changements dans le SPC afin d'isoler les écarts spécifiques à un passage.

2025 Tendances industrielles pour les profileuses pour profilés en C

- Modernisation des systèmes de coupure et de positionnement des supports par servomoteur : Les usines font état de changements plus rapides et d'une tolérance de longueur de ±0,5 mm sur les canaux de l'étai.

- Maintenance prédictive (PdM) : Les capteurs de vibrations/thermiques sur les boîtes de vitesses et les roulements réduisent les temps d'arrêt non planifiés de 15-30%.

- Adoption de matériaux à haute résistance : Utilisation croissante d'aciers de 550 à 700 MPa dans les rayonnages et les canaux solaires C, ce qui nécessite de revoir la conception des passes et des lubrifiants.

- Vision en ligne + métrologie laser : Les contrôles automatisés des bords, des trous par rapport au pliage et de la hauteur des brides permettent d'obtenir un CpK ≥1,33 à >80 m/min.

- Tableaux de bord énergétiques et dispositifs de régénération : réduction de 10-20% du nombre de kWh par mètre grâce aux variateurs de vitesse, à la régénération par servomoteur et aux modes de ralenti intelligents.

Critères de référence et mesures pour 2025

| KPI (Formation de rouleaux en canal C) | 2023 Référence | 2025 Meilleure catégorie | Un facilitateur typique | Source |

|---|---|---|---|---|

| Temps de changement (cassette d'outils) | 60-90 min | 20-35 min | Positionnement du pied de servo + cassettes | Le fabricant, FMA |

| Rebut du premier article | 3-5% | 1-2% | Conception de passe numérique (COPRA/PROFIL) | PME, données M |

| Temps d'arrêt non planifié (mensuel) | 6-10 heures | 3-6 heures | Capteurs PdM + CMMS | DOE AMO, McKinsey Ops |

| Intensité énergétique (kWh/m) | 0.06-0.10 | 0.04-0.07 | Entraînements à fréquence variable, entraînements de régénération, ralenti intelligent | DOE AMO |

| Adoption des HSS dans les chaînes (part de la production) | ~22% | 30-40% | Nouvelle conception du col + lubrifiants avancés | MarketsandMarkets, Statista |

Références autorisées :

- Fabricators & Manufacturers Association (FMA) : https://www.fmamfg.org

- Le fabricant (formage par roulage) : https://www.thefabricator.com/topic/roll-forming

- Bureau de la fabrication avancée du ministère de l'environnement des États-Unis : https://www.energy.gov/eere/amo/advanced-manufacturing

- Société des ingénieurs de fabrication (SME) : https://www.sme.org

- données M (COPRA RF) : https://www.datam.de/en/copra

- UBECO PROFIL : https://www.ubeco.com

- MarketsandMarkets (équipement de formage des métaux) : https://www.marketsandmarkets.com

- Statista (tendances manufacturières) : https://www.statista.com

Derniers cas de recherche

Étude de cas 1 : Gains de temps de disponibilité grâce au PdM sur la ligne de canal Strut C (2025)

- Contexte : Un producteur de canaux à haubans électriques a dû faire face à des défaillances inattendues de roulements et à une dérive de la longueur à 90 m/min.

- Solution : Installation de capteurs de vibrations et de température sur les supports de clés/boîtes de vitesses, ajout d'un système de tronçonnage asservi avec vérification de la longueur au laser et migration vers un outillage à cassette pour les dernières passes d'étalonnage.

- Résultats : Le temps d'arrêt imprévu a été réduit de 28% ; la longueur CpK est passée de 1,10 à 1,62 ; le temps de changement a été réduit de 68 à 31 minutes ; les rebuts ont diminué de 3,6% à 1,7%.

Étude de cas n° 2 : Stabilité du canal HSLA C grâce à la refonte du passage numérique (2024)

- Contexte : Un fabricant de rayonnages est passé de l'acier doux aux profilés C HSLA 600 MPa, et a rencontré des problèmes de fissuration et de torsion des brides.

- Solution : Réoptimisation du motif floral dans COPRA RF, augmentation des rayons intérieurs, ajout d'un dispositif anti-torsion et d'une passe d'étalonnage supplémentaire ; passage à un lubrifiant synthétique EP.

- Résultats : Élimination de la fissuration des brides ; réduction de la torsion de 45% ; vitesse de la ligne rétablie à 85 m/min avec un CpK dimensionnel ≥1,33.

Avis d'experts

- Taylan Altan, directeur (émérite), Centre pour le formage de précision, Université de l'État de l'Ohio

- Point de vue : "Pour le profilage des profilés en C, le contrôle de la déformation par passe et des rayons de courbure est essentiel lors du passage à l'HSLA ; sinon, la fissuration et le retour élastique domineront votre pile dimensionnelle".

- Source : https://cpf.osu.edu

- John Bradford, ingénieur d'application, data M (COPRA RF)

- Point de vue : "La mise en service virtuelle de la fleur du canal C, y compris les décalages entre les trous et les coudes, peut réduire de moitié les rebuts liés à la montée en puissance et stabiliser le contrôle de la longueur avant que la première bobine ne soit exécutée."

- Source : https://www.datam.de/en/copra

- Kate Bachman, rédactrice en chef, The Fabricator

- Point de vue : "Les modernisations - coupures servo, vision en ligne et cassettes d'outils - offrent souvent un retour sur investissement plus rapide qu'une nouvelle ligne lorsque la dérive de la qualité et le temps de changement sont les principaux goulets d'étranglement".

- Source : https://www.thefabricator.com

Outils/ressources pratiques

- Conception et simulation de la passe : COPRA RF (données M) https://www.datam.de/en/copraUBECO PROFIL https://www.ubeco.com

- Inspection en ligne : Vision 2D/3D Keyence https://www.keyence.com ; Capteurs laser Micro-Epsilon https://www.micro-epsilon.com

- Lubrification des canaux HSS : Fluides Quaker Houghton pour le travail des métaux https://www.quakerhoughton.com

- Commandes/servo retrofits : Base de connaissances Rockwell Automation https://rockwellautomation.custhelp.com ; Soutien à l'industrie de Siemens https://support.industry.siemens.com

- SPC/QMS : InfinityQS https://www.infinityqs.com ; Manuel des statistiques d'ingénierie du NIST https://www.itl.nist.gov/div898/handbook

- Maintenance / GMAO : GMAO Fiix https://www.fiixsoftware.com; UpKeep https://www.onupkeep.com

- Normes de sécurité : ISO 14120 / ISO 13849 info https://www.iso.orgOSHA Machine Guarding eTool https://www.osha.gov/etools/machine-guarding

Dernière mise à jour : 2025-10-27

Changelog : Ajout de 5 FAQ spécifiques aux problèmes de profilage du canal C ; inclusion des tendances 2025 avec tableau KPI et sources ; rédaction de deux études de cas récentes ; compilation de points de vue d'experts ; et liste d'outils/ressources pratiques pour le dépannage et l'optimisation.

Prochaine date de révision et déclencheurs : 2026-04-30 ou plus tôt si le rebut de la première particule > 2,5%, changement > 45 min, torsion > 1 mm/m, ou temps d'arrêt imprévu > 6 h/mois