Machines de formage de poteaux sont utilisés pour plier et façonner des bobines de métal en profils personnalisés grâce à une série de cages de laminage progressives. Cette technologie polyvalente permet de créer des sections transversales complexes et précises pour diverses applications dans des secteurs tels que la construction, les transports, les infrastructures, etc.

Ce guide complet couvre tous les aspects des machines de formage par post-cylindres : types, principes de fonctionnement, composants, spécifications, applications, avantages et limites. Il comprend des tableaux détaillés et des FAQ pour vous aider à comparer les différentes options et à prendre une décision éclairée pour vos besoins en matière de formage de cylindres.

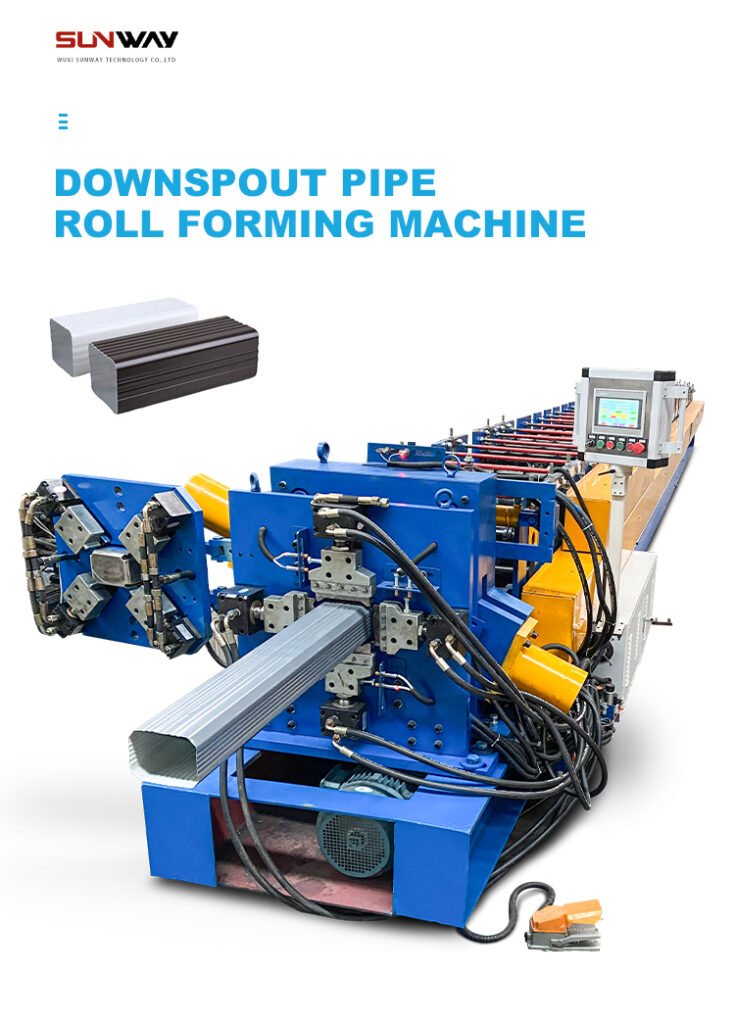

Vue d'ensemble des machines de formage de poteaux

Le post-profilage est un procédé continu et polyvalent de mise en forme des métaux qui permet de transformer des bandes ou des bobines de métal plat en profils personnalisés. Il consiste à plier progressivement le matériau à travers une série de cages à rouleaux disposées en ligne. Chaque cage effectue une petite courbure supplémentaire jusqu'à ce que le profil de la section transversale finale soit obtenu.

Principales caractéristiques du formage par post-cylindres :

- Création de profils de coupe transversale longs, complexes et précis

- Processus hautement automatisé et efficace avec des taux de production rapides

- Capacité à former des matériaux très résistants comme l'acier inoxydable et l'aluminium

- Faibles coûts d'outillage par rapport à d'autres méthodes de fabrication

- Gâchis minimal de matériaux puisque le traitement est effectué sur le stock de bobines

- Modification des profils par changement de l'outillage de roulage

- Intégration avec des opérations telles que le poinçonnage, la découpe, le soudage pour les pièces finies

Types de profileuses de poteaux

| Type de machine | Description |

|---|---|

| Machines à poteaux fixes | Outil de roulage fixé sur des supports de roulage individuels en séquence pour former le profil de manière incrémentale |

| Machines à poteaux mobiles | Les supports de rouleaux sont mobiles pour ajuster les étapes de formage en fonction du profil. |

| Machines à rouler les cages | Combine les caractéristiques des machines à poteaux fixes et mobiles pour plus de flexibilité |

| Lignes de profilage à grande vitesse | Produire des profils à des vitesses supérieures à 100 m/min en faisant se chevaucher les stations de laminage |

Principaux composants d'une profileuse pour poteaux

| Composant | Fonction |

|---|---|

| Dérouleur | Alimentation de la bande de métal en bobine dans les cages de formage par laminage |

| Rouleaux d'alimentation | Tire le matériau dans la section de formage à la vitesse définie |

| Rouleaux de formage | Plier progressivement le matériau à travers une série de supports. |

| Rouleaux pincés | Soutenir et guider la bande à travers les stations de laminage |

| Station de tonte | Coupe les profilés à la longueur souhaitée |

| Empileur | Collecte des profils de coupe |

| Panneau de contrôle | Contrôle la vitesse, guide les ajustements et la surveillance |

Applications des machines de formage de poteaux

Le post-profilage est utilisé pour fabriquer des profilés métalliques dans un grand nombre d'industries :

Construction et infrastructure

- Toiture (joint debout, fixation cachée)

- Panneaux de revêtement

- Tablier de pont

- Profils de drainage

- Sections structurelles

- Systèmes de garde-corps

- Produits routiers

- Moutons et sangles

Automobile et transports

- Composants du châssis

- Carrosseries de camions

- Châssis de carrosserie d'autobus

- Toiture de wagon de chemin de fer

- Silencieux et silencieux

- Panneaux automobiles

Équipements et appareils

- Montants des crémaillères

- Boîtiers électriques

- Luminaires

- Rayons d'étagères

- Sections de fenêtres

- Mobilier de bureau

- Ustensiles de cuisine

Avantages du formage par rouleaux de poteaux

- Procédé très polyvalent permettant de réaliser des profils complexes.

- Qualité et tolérance constantes des profils

- Production rapide avec un rendement élevé

- Capacité à former des aciers à haute et très haute résistance

- Faible investissement en outillage par rapport à d'autres procédés

- Perte minimale de déchets grâce à la formation progressive des bobines

- Consommation d'énergie inférieure à celle de l'usinage ou du pressage

- Changement rapide des rouleaux grâce à l'outillage modulaire

- Équipement compact nécessitant moins d'espace que les autres procédés de fabrication métallique

Considérations relatives à l'achat de machines de formage de poteaux

Facteurs clés à prendre en compte lors de l'investissement dans une machine de formage par rouleaux :

Spécifications du profil souhaité

- Forme du produit et complexité de la section transversale

- Épaisseur du métal et qualité du matériau

- Précision dimensionnelle et tolérances

- Taux de production ou rendement requis

- Largeur du matériau de la bobine à former

Exigences en matière d'efficacité de la production

- Niveau d'automatisation nécessaire

- Intégration avec d'autres opérations telles que le poinçonnage ou la découpe

- Passage rapide d'un profil à l'autre

- Fonctions de surveillance et de contrôle intégrées

Contraintes d'espace et de présentation

- Longueur totale en fonction du nombre de supports de formage

- Exigences en matière d'alimentation et de sortie

- Hauteur de ligne et hauteur libre

- Intégration dans les processus existants

Budget et considérations relatives aux coûts

- Prix de base de la machine plus équipement auxiliaire

- Expédition, installation et mise en service

- Formation des opérateurs et du personnel de maintenance

- Niveau de service après-vente et d'assistance technique nécessaire

Une bonne évaluation des facteurs ci-dessus vous permettra de choisir la solution de profilage idéale, adaptée à vos besoins de production spécifiques.

Spécifications des profileuses de poteaux

Les lignes de formage de poteaux sont personnalisées avec des composants sélectionnés en fonction des exigences de l'application. Vous trouverez ci-dessous un aperçu des spécifications typiques des machines :

Cadre et rouleaux

- Conception du cadre : Cadre en C ou en O

- Quantité de postes de laminage : 10 à 26 typiquement

- Matériau du rouleau : D2, acier allié, adamite

- Diamètre du rouleau : 100 à 250 mm

- Réglage du rouleau : Manuel ou assisté

- Source d'alimentation du rouleau : Servomoteur électrique ou entraînement hydraulique

Paramètres des matériaux

- Type de matériau : Acier doux, acier inoxydable, aluminium

- Épaisseur du matériau : 0,5 à 3 mm en général

- Largeur du matériau : 300 à 1250 mm

- Diamètre intérieur de la bobine : 400 à 610 mm standard

Vitesse et production

- Vitesse de formage : 10 à 120 m/min

- Gamme de longueurs de coupe : 1 à 10 m

- Taux de production : Jusqu'à 8000 m/heure

Normes de conception et d'ingénierie

La conception, les composants et les dispositifs de sécurité des machines de formage de poteaux doivent être conformes aux normes nationales et internationales. Les principales sont les suivantes :

- ISO 12100 - Sécurité des machines

- EN 1010 - Exigences de sécurité pour les machines

- ISO 841 - Robots industriels et systèmes robotiques

- ISO 5348 - Machines à former des rouleaux

- Réglementation OSHA sur la protection des machines

Les fabricants réputés construisent des machines qui respectent ou dépassent les normes les plus récentes. La conformité garantit la sécurité des opérations et une qualité de production mondialement reconnue.

Installation et utilisation de profileuses de poteaux

Des procédures d'installation et d'utilisation correctes sont essentielles pour assurer la sécurité, l'efficacité et la qualité du profilage :

Lignes directrices pour l'installation

- Veiller à ce qu'il y ait suffisamment d'espace pour la longueur de la machine, l'entrée et la sortie des matériaux.

- Surface du sol plane pour éviter les problèmes de vibration

- Mise à la terre et préparation des lignes d'alimentation électrique

- Outillage de roulage, protections et dispositifs de sécurité installés

- Toutes les stations sont alignées, calibrées et testées

Liste de contrôle des opérations

- Sélectionner et charger le matériau approprié pour la bobine

- Passer la bande à travers les rouleaux et dans le mécanisme d'alimentation

- Régler les paramètres tels que la vitesse de la ligne, la longueur de cisaillement

- Lancer le processus de formage et tester les échantillons

- Contrôle de l'avance de la bande, du réglage du rouleau, de la qualité de la coupe

- Effectuer une maintenance régulière entre les cycles de production

Précautions de sécurité

- Assurer une formation adéquate du personnel sur le fonctionnement de la machine

- EPI obligatoire (vêtements ajustés, lunettes de sécurité)

- Ne jamais pénétrer dans les zones de travail ni ouvrir les protections

- Arrêt de l'opération en cas de détection d'un blocage ou d'un blocage de la bande de la bobine

- Respecter les procédures de verrouillage pour la maintenance et l'entretien

Entretien des machines de formage de poteaux

Un entretien régulier améliore considérablement le temps de fonctionnement, la productivité et la sécurité. Les principaux aspects sont les suivants :

Tous les jours :

- Inspection visuelle des outils de laminage, de l'alignement des bandes et de la qualité de la coupe

- Vérifier que les fixations ne sont pas desserrées, qu'il n'y a pas de vibrations ou de bruits anormaux.

- Éliminer les débris métalliques et l'accumulation de poussière

Hebdomadaire :

- Lubrifier les roulements et les arbres de roulement

- Inspecter les chaînes, les pignons, les engrenages

- Vérifier les niveaux d'huile hydraulique

- Tester les dispositifs d'arrêt d'urgence et de sécurité

Mensuel :

- Nettoyage minutieux de tous les postes

- Inspecter l'usure des arbres, des roulements et des joints.

- Vérifier le câblage et les connexions électriques

- Calibrer/ajuster les composants et les rouleaux si nécessaire

Tous les ans :

- Inspection complète du cadre, des rouleaux et des moteurs

- Remplacer les composants usés tels que les roulements, les joints

- Mise à niveau des pièces de la machine ou du logiciel si nécessaire

Un entretien approprié, conforme au calendrier ci-dessus et aux directives du manuel de la machine, maximisera la durée de vie et les performances de la machine de formage par rouleaux.

Choisir un fabricant de profileuses de poteaux

Le choix du bon fabricant est crucial pour obtenir une profileuse performante répondant à vos besoins :

Critères d'évaluation clés

- Nombreuses années d'expérience dans le domaine des équipements de profilage

- Variété de profils capables de produire

- Utilisation de matériaux et de composants de qualité

- Niveau de personnalisation offert

- Conception innovante et fonctionnalités avancées

- Respect des normes de sécurité

- Support technique avant-vente réactif

- Installation professionnelle et formation de l'opérateur

- Capacité de maintenance et d'entretien

- Disponibilité à long terme des pièces de rechange

- Prix compétitifs et garantie des produits

La mise en œuvre d'une diligence raisonnable sur la base des paramètres ci-dessus permettra d'identifier le partenaire de profilage le mieux adapté à vos besoins de production et à votre réussite à long terme.

Analyse des coûts des machines de formage de poteaux

Le coût de la machine de formage de poteaux dépend de facteurs tels que

- Taille et capacité du cadre

- Nombre de stations de profilage

- Niveau d'automatisation et caractéristiques supplémentaires

- Matériau de construction

- Vitesse de production et rendement

- Marque et localisation du fabricant

Fourchette de prix typique :

| Capacité de la machine | Fourchette de prix |

|---|---|

| Lignes manuelles et semi-automatiques | $40,000 à $60,000 |

| Lignes de profilage à usage moyen | $60,000 à $150,000 |

| Lignes automatisées et à grande vitesse | $150 000 à $500 000 |

| Lignes à usage intensif pour les matériaux très résistants | $500.000 à $2.000.000 |

Les équipements auxiliaires tels que les dérouleurs, les cisailles et les empileurs ajoutent généralement entre 20 000 et 60 000 tonnes.

Installation, expédition et formation peut coûter 15-25% de plus en fonction du lieu et de la portée.

Contrats de service après-vente sont de l'ordre de 5-10% de coût de machine par an.

Le choix de lignes automatisées de plus grande capacité, proposées par des marques haut de gamme, coûte naturellement plus cher que les solutions de profilage de base. Mais l'investissement est rentabilisé par l'augmentation de la production, de l'efficacité, de la précision et la réduction des coûts d'exploitation.

Avantages et inconvénients des machines de formage de poteaux

Avantages

- Procédé très flexible permettant de réaliser des profils de forme complexe

- Qualité constante avec une tolérance dimensionnelle étroite

- Vitesses et volumes de production élevés

- Faible coût d'outillage par rapport à d'autres procédés

- Changement rapide de profil grâce à l'outillage modulaire

- L'empreinte compacte permet d'économiser de l'espace dans l'usine

- Une large gamme de matériaux peut être formée, y compris des aciers avancés à haute résistance.

- Perte de ferraille moins importante grâce à la formation progressive des bobines

- La production automatisée améliore la sécurité et réduit la main-d'œuvre

Limites

- L'investissement initial en machines est plus élevé pour les lignes automatisées

- La complexité de la conception augmente pour certains profils exotiques

- Pas idéal pour la production de petits lots ou de prototypes

- La conception d'un rouleau nécessite de l'expertise et de l'expérience

- Entretien régulier nécessaire pour maintenir les performances

- Capacité limitée à former des profils symétriques

Bien que le post-profilage présente certains inconvénients, ses nombreux avantages en font un procédé de fabrication précieux, adapté aux longues séries de pièces métalliques dans de nombreux secteurs d'activité.

FAQ

Q : Quels sont les matériaux qui peuvent être postformés par roulage ?

Les machines de formage de poteaux peuvent produire des profilés à partir de :

- Acier à faible teneur en carbone

- Acier à haute résistance

- Acier inoxydable

- Aluminium

- Cuivre

- Laiton

L'épaisseur varie de 0,3 mm à 4 mm pour les métaux présentant une bonne ductilité.

Q : Quelles sont les tolérances possibles ?

Le profilage standard peut être réalisé :

- Tolérance sur la longueur du profil ± 1 mm

- Tolérance sur la longueur de coupe ± 2 mm

- Tolérance de l'arc ± 1 mm par 1000 mm de longueur

Avec un outillage et des machines de haute précision, des tolérances de ± 0,5 mm sont possibles.

Q : Quelle est la rapidité des changements de profilés ?

Le temps de changement dépend de la complexité de la ligne de profilage :

- Machines de base : 1 à 2 heures

- Systèmes de changement rapide : 30 minutes à 1 heure

- Lignes entièrement automatisées : 15 à 30 minutes

L'investissement dans un outillage modulaire à changement rapide permet donc de réduire les délais de changement.

Q : Quels sont les facteurs qui influencent le prix des machines de formage de poteaux ?

Principaux facteurs influençant le coût :

- Vitesse de production et exigences de rendement

- Niveau d'automatisation

- Fonctionnalités avancées telles que le changement rapide

- Épaisseur et résistance de la matière première

- Niveaux de précision et de tolérance

- Réputation du fabricant

Les lignes à plus grande capacité, plus rapides et automatisées coûtent naturellement plus cher.

Q : Quels sont les aspects à prendre en compte en matière de sécurité ?

Les caractéristiques de sécurité essentielles sont les suivantes

- Protections et barrières physiques interverrouillées

- Boutons d'arrêt d'urgence à portée de main

- Voyants, alarmes et indicateurs visuels

- Capteurs pour détecter les bourrages ou les désalignements

- Conformité des équipements aux normes de sécurité

- Formation adéquate du personnel sur les procédures

Cela permet de minimiser les risques potentiels dans le processus de profilage.

Q : Quels sont les profilés laminés les plus courants ?

Les formes les plus courantes sont les suivantes

- Canaux C et U

- Sections Zed et sigma

- Angles et profils en L

- Panneaux avec nervures et ondulations

- Profilés en caisson et en tube rectangulaire

- Profilés tubulaires courbes et ronds

- Sections spéciales comme les glissières de sécurité des autoroutes

Les possibilités de profilage sont infinies en fonction des besoins de conception de votre produit.

Q : Comment minimiser les coûts d'outillage des cylindres ?

Stratégies de réduction des dépenses d'outillage :

- Normaliser les profils pour des utilisations multiples si possible

- Optez pour des machines à affranchir mobiles afin de réutiliser certains stands

- Utiliser un outillage modulaire qui permet de réorganiser les segments du rouleau.

- Stocker correctement l'outillage en vue de sa réutilisation pour des commandes ultérieures

- Travailler avec le fournisseur d'outillage pour optimiser la conception

- Développer une expertise interne en matière d'outillage pour une fabrication rentable

Les méthodes ci-dessus permettent de réduire l'investissement global dans l'outillage.

Conclusion

Le post-profilage est une méthode polyvalente, précise et productive pour former des profilés métalliques en continu à partir de bobines. Il offre des avantages significatifs pour les longues séries de production dans diverses applications.

Ce guide couvre tous les aspects : principe de fonctionnement, types de machines, composants clés, spécifications, applications, avantages, coûts, etc. Il fournit une vue d'ensemble détaillée du processus de profilage en utilisant des tableaux pour comparer les différents facteurs. Des considérations critiques sont présentées pour aider à sélectionner l'équipement de post-formage idéal en fonction de vos besoins de fabrication et de votre budget.

en savoir plus Formage de rouleaux

Foire aux questions (FAQ)

1) Les profileuses de formage par rouleaux post-formage peuvent-elles intégrer le prépoinçonnage et le soudage sans ralentir le débit ?

Oui. Les lignes modernes utilisent des unités de poinçonnage à entraînement servo synchronisées avec l'encodeur et des stations de soudage volant ou de sertissage. Avec un tamponnage approprié, vous pouvez maintenir 60–120 m/min sur les profileuses de formage par rouleaux post-formage à haute vitesse pour des profils comme les chevrons ou les cheminées de câbles.

2) Quelle est la meilleure spécification de bande pour réduire les fissures de bord sur les profils en acier ultra-résistant (UHSS) ?

Choisissez des bandes avec une couronne/platité contrôlée (I-Unit ≤ 10), un cambrure plus serrée, et spécifiez une élongation minimale et un rapport de pliage r/t auprès du laminoir. Utilisez des lubrifiants avec des additifs EP plus élevés et réduisez la déformation par passe en ajoutant des stations de formage.

3) Comment estimer le nombre de stations requis pour un nouveau profil ?

Une règle empirique pratique : angle de pliage inclus total (en degrés) ÷ 10 ≈ stations pour acier doux à 0,8–1,2 mm. Augmentez les stations de 20–40 % pour des épaisseurs plus importantes, UHSS ou petits rayons internes. Validez toujours par simulation de formage virtuel (MEF) avant l’outillage.

4) Quelle tolérance de longueur de coupe puis-je espérer à 100 m/min ?

Avec un encodeur haute résolution et une cisaille volante servo, ±0,5–1,0 mm est réalisable sur de nombreuses profileuses de formage par rouleaux post-formage. Assurez la tranchance des lames de cisaille, une mécanique anti-jeu et des profils de décélération/accélération corrects pour une précision constante.

5) Comment les systèmes de changement rapide affectent-ils le retour sur investissement ?

Si votre mix inclut 3–6 changements de profil quotidiens, les cassettes de changement rapide ou l’outillage cartouche peuvent réduire le temps de changement de 90 minutes à 20–30 minutes, offrant souvent un retour sur investissement en 9–18 mois grâce à une augmentation du temps de fonctionnement et une réduction des rebuts.

Tendances industrielles 2025 pour les profileuses de formage par rouleaux post-formage

- Entraînements électrifiés et visibilité énergétique : Les stations servo-électriques avec variateurs de fréquence régénératifs réduisent la consommation d’énergie de 12–25 % tout en offrant des tableaux de bord en temps réel kWh/pièce.

- Jumeaux numériques et outillage MEF en priorité : Les fournisseurs déploient des simulations spécifiques au profil pour réduire les cycles d’essais, raccourcissant les délais d’outillage de 15–30 %.

- Automatisation de la qualité en ligne : La mesure de largeur/bord par triangulation laser et la surveillance des brides par caméra sont désormais standard sur les lignes haut de gamme, réduisant les rebuts de 10–25 %.

- Formage UHSS et multi-matériaux : La croissance des aciers 700–1180 MPa pour le transport et le stockage entraîne plus de passes, une déformation par passe réduite et des systèmes de lubrification améliorés.

- Conformité à la durabilité : Bobines certifiées EPD et gestion énergétique ISO 50001 au niveau de la ligne influencent les décisions CapEx.

Instantané 2025 : Marché, technologie et indicateurs de performance

| Métrique (2025) | Valeur/plage | Pertinence pour les machines de formage de poteaux | Source |

|---|---|---|---|

| TCAC du marché mondial des équipements de formage par rouleaux (2025-2029) | 5-7% | Indique une croissance stable des CapEx pour les lignes automatisées | Grand View Research ; MarketsandMarkets |

| Économies d'énergie avec servo-électrique vs. hydraulique | 12–22 % | OPEX réduite ; suivi ISO 50001 simplifié | Documents ABB/Siemens sur les variateurs de fréquence ; données de terrain des OEM |

| Adoption de la métrologie laser en ligne sur les nouvelles lignes | ~35–45 % | Assure des tolérances plus serrées et moins de reprises | Enquêtes Modern Metals/FFJournal (2024–2025) |

| Temps moyen de changement avec outillage à cassettes | 20-35 min | Disponibilité accrue en production multi-références | Études de cas OEM ; ressources SME Tooling U |

| Utilisation des aciers UHSS dans les composants formés par roulage | Jusqu’à 25 % des profilés automobile/transport | Nécessite plus de stations et une lubrification précise | WorldAutoSteel ; articles techniques SAE |

Note : Validez les chiffres auprès de vos fournisseurs régionaux et des spécifications de projet avant toute décision d’achat.

Derniers cas de recherche

Étude de cas 1 : L’outillage piloté par jumeau numérique réduit les temps d’essai pour les profilés de chemin de câbles (2025)

Contexte : Un fabricant de matériel électrique passant à de l’acier galvanisé de 1,5 mm signalait des cycles d’essai longs et un taux de rebut de 4,5 % sur les nouveaux outillages post-formage par roulage.

Solution : Mise en œuvre d’un jumeau numérique basé sur la MEF pour la conception des passes ; ajout de deux stations intermédiaires et passage à un lubrifiant à viscosité plus élevée enrichi en EP. Cisaille volante synchronisée par encodeur réaccordée.

Résultats : Temps d’essai réduit de 32 % ; rebut tombé à 1,9 % ; vitesse de ligne passée de 60 à 85 m/min avec une précision de coupe de ±0,7 mm.

Étude de cas 2 : Optimisation énergétique sur une ligne de purlins à haute vitesse (2024)

Contexte : Un fournisseur de construction exploitant une ligne de purlins Z à 100 m/min faisait face à une hausse des coûts énergétiques et à une usure prématurée des roulements.

Solution : Rétrofit avec des variateurs servo à freinage régénératif, introduction de la surveillance des conditions (vibrations + température) sur les stations de rouleaux et installation d’un dosage automatique de lubrifiant.

Résultats : Réduction de 16 % du kWh/tonne formée ; pannes de roulements en baisse de 40 % sur un an ; TRS amélioré de 82 % à 88 %.

Avis d'experts

- Prof. Mark J. Vierck, titulaire de la chaire en formage des métaux, The Ohio State University

« Une conception de passes limitant la déformation plastique équivalente par station, validée par MEF, est essentielle pour former les aciers UHSS sur des machines post-formage par roulage. Le gain : moins de fissures de bord et une durée de vie prolongée des outillages. » - Elena Kovalenko, directrice de l'ingénierie de fabrication, Hilti Group

« Les cassettes à changement rapide combinées à des stratégies de repère standardisées représentent le levier principal pour le formage par roulage multi-références en petites séries. Nous récupérons systématiquement des heures par poste autrefois perdues en alignement. » - David Chen, conseiller senior en durabilité, WSP

« Le comptage énergétique au niveau des stations et l’approvisionnement en bobines certifiées EPD deviennent des exigences d’appels d’offres. Les lignes affichant des données transparentes kWh/pièce gagnent un avantage concurrentiel à l’achat. »

Outils/ressources pratiques

- Simulation de profils et MEF : Altair Inspire/Forming (https://altair.com), AutoForm Tube/Roll (https://www.autoform.com)

- Systèmes de mesure en ligne : capteurs laser Keyence (https://www.keyence.com), Micro-Epsilon (https://www.micro-epsilon.com)

- Variateurs et optimisation énergétique : Siemens SINAMICS (https://new.siemens.com), ABB Drives (https://new.abb.com/drives)

- Normes et sécurité : ISO 12100, ISO 5348, OSHA Machine Guarding (https://www.osha.gov)

- Données matériaux pour aciers UHSS et aluminium : WorldAutoSteel (https://www.worldautosteel.org), Matmatch (https://matmatch.com)

- Meilleures pratiques et études de cas : Fabricators & Manufacturers Association—FMA (https://www.fmamfg.org), ressources SME (https://www.sme.org)

Citations : Vérifiez les chiffres de marché et les taux d’adoption via Grand View Research, MarketsandMarkets, enquêtes sectorielles Modern Metals/FFJournal, et livres blancs techniques OEM d’ABB/Siemens.

Dernière mise à jour : 2025-10-23

Changelog : Ajout d’une FAQ en 5 points axée sur l’intégration, les matériaux, l’estimation des stations, les tolérances et le ROI ; insertion des tendances 2025 avec tableau de données ; fourniture de deux études de cas récentes ; inclusion d’opinions d’experts ; curation d’outils/ressources avec sources fiables.

Prochaine date de révision et déclencheurs : 2026-04-30 ou plus tôt en cas de mise à jour des normes (ISO/OSHA), sortie par les grands OEM de stations servo de nouvelle génération, ou adoption des aciers UHSS dépassant 30 % dans les applications cibles.