Introduction

Dans le monde en constante évolution de la fabrication, l'automatisation continue de jouer un rôle essentiel dans l'amélioration de l'efficacité, de la productivité et de la précision. L'une de ces innovations qui a transformé l'industrie du travail des métaux est le Machine de formage de rouleaux entièrement automatique. Cet article présente le concept d'une profileuse entièrement automatique, ses principes de fonctionnement, ses applications, ses avantages et les facteurs clés à prendre en compte pour choisir la machine la mieux adaptée à votre entreprise.

Qu'est-ce qu'une profileuse entièrement automatique ?

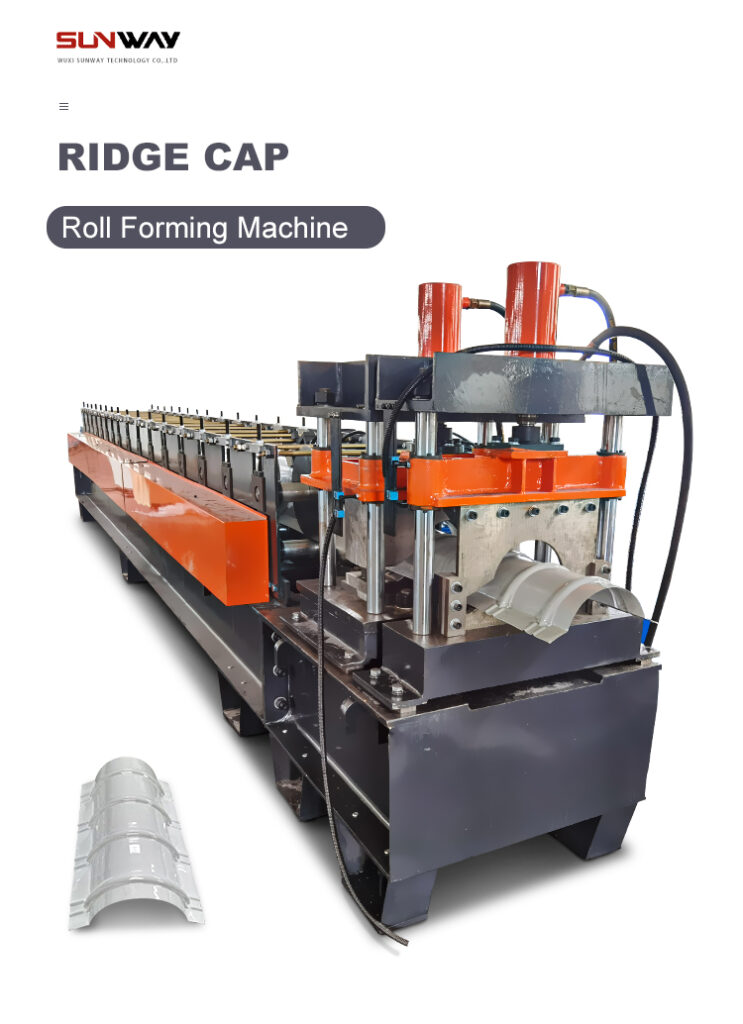

Une profileuse entièrement automatique est un équipement de pointe utilisé pour créer des profilés métalliques avec une grande précision et une grande rapidité. Elle prend des feuilles ou des bandes de métal enroulées et les fait passer à travers une série de stations de rouleaux pour former progressivement le profil souhaité. Contrairement aux machines manuelles ou semi-automatiques, cette solution automatisée ne nécessite qu'une intervention humaine minimale pendant le processus de production.

Comment fonctionne une profileuse entièrement automatique ?

Le fonctionnement d'une profileuse entièrement automatique implique une séquence d'étapes précises. Tout d'abord, un dérouleur introduit la bobine de métal dans la machine, suivi d'un processus de nivellement pour assurer la planéité. Le métal passe ensuite à travers des ensembles de rouleaux, chacun conçu pour façonner des parties spécifiques du profilé. Un système de coupe intégré assure la découpe précise des profils formés à la longueur requise.

Avantages de l'utilisation d'une profileuse entièrement automatique

Efficacité de production accrue

L'automatisation du processus de profilage améliore considérablement l'efficacité de la production. Le fonctionnement continu de la machine et ses capacités de formage rapide permettent d'augmenter les cadences de production par rapport aux méthodes traditionnelles.

Des résultats cohérents et précis

Les profileuses entièrement automatiques offrent une précision et une cohérence inégalées dans les profils produits. Cela permet d'éliminer les variations et de garantir que les produits finis répondent à des normes de qualité strictes.

Réduction des coûts de main-d'œuvre

En réduisant la dépendance à l'égard du travail manuel, les entreprises peuvent réaliser des économies considérables sur les coûts de main-d'œuvre tout en augmentant leur productivité globale.

Applications des profileuses entièrement automatiques

La polyvalence des profileuses entièrement automatiques les rend indispensables dans diverses industries. Parmi les principales applications, on peut citer

Industrie automobile

Dans le secteur automobile, ces machines sont utilisées pour fabriquer des composants structurels, des barres de toit et d'autres profils personnalisés nécessaires à l'assemblage des véhicules.

Industrie de la construction

Les profileuses entièrement automatiques jouent un rôle crucial dans la production de profilés métalliques utilisés dans la construction de murs, de toits et d'autres éléments structurels.

Industrie du chauffage, de la ventilation et de la climatisation

Pour les systèmes de chauffage, de ventilation et de climatisation, ces machines créent des conduits d'air et d'autres profils spécialisés avec des dimensions précises.

Industrie électrique

Dans le secteur électrique, des profileuses entièrement automatiques sont utilisées pour fabriquer des chemins de câbles, des conduits et d'autres boîtiers électriques.

Types de profilés formés par des profileuses entièrement automatiques

Les profileuses entièrement automatiques peuvent créer différents profils pour répondre à des besoins spécifiques. Les types de profilés les plus courants sont les suivants

Profils de la voie C

Ces profilés ont une forme qui ressemble à la lettre "C" et trouvent des applications dans divers projets structurels et de fabrication.

Profils des canaux en Z

Les profilés en Z ont une forme unique en "Z" et sont idéaux pour les éléments de support et les structures d'encadrement.

Profilés en U

Les profilés en U se caractérisent par leur forme en U et sont couramment utilisés comme éléments de bordure et de garniture.

Profils personnalisés

Outre les profils standard, les profileuses entièrement automatiques peuvent être programmées pour produire des profils personnalisés en fonction des besoins spécifiques du client.

Caractéristiques à prendre en compte lors du choix d'une profileuse entièrement automatique

Pour choisir la machine qui convient à votre entreprise, il faut tenir compte des caractéristiques suivantes :

Capacité en épaisseur et en largeur des matériaux

Assurez-vous que la machine peut traiter l'épaisseur et la largeur du matériau requises pour les profils envisagés.

Nombre de stations

Un plus grand nombre de stations de rouleaux permet une plus grande complexité des profils et peut accueillir une plus large gamme de produits.

Vitesse et taux de production

Tenez compte de la vitesse de production de la machine et évaluez si elle correspond à vos exigences de production.

Systèmes de contrôle

Les machines modernes sont dotées de systèmes de contrôle avancés, offrant des interfaces conviviales et des capacités de programmation efficaces.

Système de post-coupe ou de pré-coupe

Choisissez entre les systèmes de post-découpe et de prédécoupe en fonction de vos préférences et de vos besoins de production.

Maintenance et entretien des profileuses entièrement automatiques

Un entretien régulier est essentiel pour garantir la longévité et les performances optimales de votre profileuse entièrement automatique. Cela comprend les inspections de routine, la lubrification et la résolution rapide de tout problème.

Résolution des problèmes courants liés aux machines de formage de rouleaux entièrement automatiques

Comprendre et résoudre les problèmes courants permet de minimiser les temps d'arrêt et d'assurer le bon fonctionnement de votre production. Les problèmes les plus courants sont les suivants

Bourrage de matériel

Détecter et résoudre les problèmes de blocage des matériaux afin d'éviter d'endommager la machine et d'assurer la continuité de la production.atGPT

Dimensions incohérentes du profil

Il est essentiel d'identifier et de rectifier les incohérences dans les dimensions des profils pour maintenir la qualité du produit final. Vérifiez les défauts d'alignement, l'usure des galets ou tout autre problème susceptible d'affecter la précision du processus de formage. Un étalonnage et des réglages réguliers peuvent contribuer à atténuer ce problème.

Bruit et vibrations excessifs

Des bruits et des vibrations excessifs peuvent indiquer des problèmes mécaniques ou un mauvais alignement de la machine. Effectuer des inspections approfondies pour identifier la source du problème et effectuer les réparations ou les remplacements nécessaires.

Précautions à prendre lors de l'utilisation d'une profileuse entièrement automatique

L'utilisation d'une profileuse entièrement automatique exige le respect strict des protocoles de sécurité. Assurez la sécurité des opérateurs et des travailleurs en mettant en œuvre les précautions suivantes :

Formation et instruction adéquate

Fournir une formation complète aux opérateurs et au personnel impliqué dans l'utilisation de la machine. Une bonne compréhension de l'équipement et des procédures de sécurité réduit le risque d'accident.

Équipement de protection individuelle (EPI)

Veiller à l'utilisation d'équipements de protection individuelle appropriés, tels que des lunettes de sécurité, des gants et des protections auditives, afin de se prémunir contre les risques potentiels.

Protecteurs de machines et dispositifs de verrouillage de sécurité

Installez des protections et des systèmes de verrouillage pour empêcher l'accès aux pièces mobiles pendant le fonctionnement, réduisant ainsi le risque de blessures.

Inspections et entretien réguliers

Inspecter et entretenir régulièrement la machine pour garantir sa sécurité et ses performances optimales. Réglez rapidement tout problème afin d'éviter les accidents potentiels.

Comment choisir la bonne profileuse entièrement automatique pour votre entreprise ?

Le choix de la profileuse entièrement automatique la mieux adaptée est une décision cruciale pour votre entreprise. Tenez compte des facteurs suivants pour faire votre choix :

- Exigences de production: Déterminez le volume de profilés que vous devez produire et choisissez une machine capable de répondre à vos exigences de production.

- Complexité du profil: Si vous avez besoin de profils complexes et personnalisés, optez pour une machine avec un plus grand nombre de stations de rouleaux.

- Compatibilité des matériaux: Assurez-vous que la machine est compatible avec les matériaux que vous envisagez de travailler, qu'il s'agisse d'acier, d'aluminium ou d'autres métaux.

- Caractéristiques de l'automatisation: Recherchez des fonctions d'automatisation avancées, telles que la commande numérique par ordinateur (CNC), afin d'améliorer la précision et la facilité d'utilisation.

- Réputation du fabricant: Faites des recherches sur la réputation et les antécédents du fabricant pour vous assurer que vous investissez dans une machine fiable et réputée.

Conclusion

L'avènement des profileuses entièrement automatiques a révolutionné l'industrie métallurgique en offrant une précision, une rapidité et une efficacité inégalées dans la production de profilés métalliques. Leur polyvalence les rend indispensables dans de nombreux secteurs, de l'automobile à la construction en passant par le génie climatique et les industries électriques. Pour choisir la bonne machine, il faut tenir compte de facteurs tels que les exigences de production, la complexité des profils, la compatibilité des matériaux et la réputation du fabricant. En respectant les protocoles de sécurité et en effectuant une maintenance régulière, les entreprises peuvent maximiser les avantages des profileuses entièrement automatiques, en rationalisant la production et en fournissant des profilés de haute qualité.

FAQ

Quelle est la différence entre les profileuses manuelles et les profileuses automatiques ?

La principale différence réside dans le niveau d'automatisation. Les profileuses manuelles nécessitent une intervention humaine importante au cours du processus de formage, tandis que les machines automatiques fonctionnent avec une intervention humaine minimale, ce qui permet de rationaliser la production et d'accroître l'efficacité.

Les profileuses entièrement automatiques peuvent-elles traiter différents matériaux ?

Oui, les profileuses entièrement automatiques peuvent traiter différents matériaux, notamment l'acier, l'aluminium, le cuivre et d'autres encore, en fonction des spécifications et des capacités de la machine.

Quels sont les facteurs qui peuvent affecter la vitesse de production d'une profileuse entièrement automatique ?

Des facteurs tels que la complexité du profil, l'épaisseur du matériau et le nombre de stations de rouleaux peuvent influencer la vitesse de production de la machine.

L'utilisation d'une profileuse entièrement automatique nécessite-t-elle une formation de l'opérateur ?

Oui, la formation des opérateurs est essentielle pour garantir un fonctionnement sûr et efficace des machines. Une formation adéquate aide les opérateurs à comprendre les fonctions de la machine, les protocoles de sécurité et les techniques de dépannage.

Comment savoir de quel type de profil j'ai besoin pour mon application spécifique ?

Pour déterminer le profilé approprié à votre application, consultez des experts en profilage ou des fabricants qui peuvent évaluer vos besoins et vous recommander la meilleure solution.

en savoir plus Formage de rouleaux

Foire aux questions (supplémentaire)

1) What accuracy can a fully automatic roll forming machine achieve on cut length and profile geometry?

- With servo-driven flying shears and closed-loop encoders, ±0.25–0.5 mm cut-length tolerance and ±0.15–0.3 mm on critical flange/web dimensions are common on premium lines, assuming calibrated tooling and stable coil.

2) How do I minimize changeover time between different profiles or gauges?

- Specify quick-change cassettes, hydraulic die sets, automatic roll gap adjustment, and recipe-based tooling offsets in the HMI. For families of similar parts, shared-pass tooling reduces physical swaps to under 20–30 minutes.

3) What is the difference between pre-cut and post-cut in fully automatic lines?

- Pre-cut shears the strip before forming (useful for perforations/embossing alignment), while post-cut shears the formed profile (better end quality and speed). Many 2025 lines offer hybrid stations to support both.

4) Which data standards should my machine support for smart factory integration?

- Look for OPC UA/UMATI, MQTT, and REST APIs for MES/ERP connectivity, and ISO 23247/IEC 62264 alignment. Native support enables real-time OEE dashboards and predictive maintenance.

5) What coil quality parameters most affect profile consistency?

- Coil crown, camber (<3 mm per 10 m), hardness consistency, surface finish, and residual oil. A 6–9-roll precision leveler and automatic edge guides help normalize incoming variability.

2025 Industry Trends for Fully Automatic Roll Forming Machines

- AI vision and laser metrology: Inline cameras and triangulation lasers detect rib height, hole pitch, and edge burrs in real time, auto-correcting passes.

- Predictive maintenance by default: Vibration, thermography, and motor current analytics predict bearing, gearbox, and shear blade wear.

- Low-embodied-carbon steel/aluminum: EPD-backed coils and traceability via digital passports become common in construction supply chains.

- Wider, faster, quieter: Acoustic enclosures, servo gearboxes, and advanced hydraulics reduce noise and energy use while pushing speeds.

- Tooling-as-a-service: OEMs offer subscription plans covering roll regrinds, recoats, and spare kits with guaranteed uptime SLAs.

- Safety upgrades: Category 3 PL d safety circuits, light curtains with muting, and intelligent interlocks make high-speed lines safer.

2025 Benchmarks and Performance Indicators

| ICP | 2023 Typique | 2025 Leading Lines | Impact | Source/Notes |

|---|---|---|---|---|

| Vitesse de la ligne (m/min) | 20-40 | 40–80 (profile-dependent) | Débit | OEM catalogs; trade fair demos |

| OEE (%) | 65–75 | 80–90 | Utilization & yield | MES-integrated plants |

| Taux de rebut (%) | 3-5 | 1-2 | Économies de matériaux | AI vision + auto-adjust |

| Temps d'arrêt non planifié (heures/mois) | 8–12 | 3-5 | Uptime | Maintenance prédictive |

| Consommation d'énergie (kWh/tonne) | 120-160 | 90-120 | Coût de fonctionnement | VFD/servo optimization |

| Tolérance de longueur (mm) | ±0.8-1.0 | ±0.25–0.5 | Qualité | Encoder + flying shear |

Références :

- Metal Construction Association Tech Insights: https://www.metalconstruction.org

- Fondation OPC (OPC UA) : https://opcfoundation.org

- UMATI (Machine Tool Connectivity): https://umati.org

- Global EPD Program (search steel/aluminum): https://www.environdec.com

- ISO Smart Manufacturing 23247 overview: https://www.iso.org

Derniers cas de recherche

Case Study 1: AI-Guided Roll Forming Line for Automotive Crash Rails (2025)

Background: Tier-1 supplier needed to cut scrap and stabilize geometry for 780–980 MPa AHSS rails at 50 m/min.

Solution: Installed servo-driven, fully automatic roll forming machine with inline laser profile scanners, thermal monitoring on gearboxes, OPC UA to MES, and automatic roll gap recipes per coil lot.

Results: Scrap reduced from 4.2% to 1.3%; cut-length CpK improved from 1.12 to 1.67; unplanned downtime dropped 46%; energy/ton lowered by 18%.

Case Study 2: Construction Purlin Line with Quick-Change Cassettes (2024)

Background: Fabricator producing C/Z purlins struggled with 2–3 hour changeovers and missed delivery windows.

Solution: Deployed fully automatic C/Z line with hydraulic tool change, auto-hole punching alignment, and post-cut flying shear; integrated MQTT data to ERP for live scheduling.

Results: Average changeover time fell to 24 minutes; weekly output up 28%; first-pass yield improved to 98.5%; payback achieved in 14 months.

Avis d'experts

- Dr. Ing. Markus Schneider, Head of Digital Manufacturing, Fraunhofer IPA

Viewpoint: “Closed-loop metrology tied to tooling offsets is the tipping point. It turns roll forming from an open-loop art into a predictable, self-correcting process.” - Sarah Kim, Senior Automation Engineer, Nidec Press & Forming Systems

Viewpoint: “In 2025, the winning lines combine servo motion, energy recovery drives, and smarter HMIs. The ROI comes from uptime and kWh saved, not just meters per minute.” - Javier Ortiz, Director of Operations, Apex Steel Fabrication

Viewpoint: “Standardizing on OPC UA and a common recipe library cut our changeover mistakes by 70% and made cross-training operators realistic.”

Outils et ressources pratiques

- OPC UA & UMATI connectivity guides: https://opcfoundation.org | https://umati.org

- NIST Smart Manufacturing resources: https://www.nist.gov/programs-projects/smart-manufacturing

- ISO/IEC standards for integration (IEC 62264, ISO 23247): https://www.iso.org

- CRU and Worldsteel market/energy insights: https://worldsteel.org

- Maintenance management (open-source CMMS): https://www.maintainx.com ou https://www.openmaint.org

- Vision inspection starter kits (machine vision): https://www.keyence.com et https://www.cognex.com

- Safety reference (ISO 13849, IEC 62061 overview): https://osha.europa.eu et https://www.iso.org

Implementation tip: For fully automatic roll forming machines, specify at RFQ stage the target OEE, length tolerance, maximum coil camber allowed, energy use (kWh/ton), and digital interface standards (OPC UA/MQTT). Require FAT with CpK and scrap rate acceptance criteria on at least two materials and three gauges.

Dernière mise à jour : 2025-10-24

Changelog : Added 5 supplemental FAQs, 2025 trend analysis with KPI table, two recent case studies, expert viewpoints, and a curated tools/resources section focused on fully automatic roll forming machines and smart factory integration.

Prochaine date de révision et déclencheurs : 2026-05-01 or earlier if major standard updates (OPC UA/UMATI), new EPD/coating requirements, or significant OEM model releases affect benchmarks.