UN Machine de fabrication de panneaux de toiture ondulés est un équipement essentiel pour les fabricants de plaques de couverture et de bardage. Ce guide présente une vue d'ensemble du matériel de formage de panneaux ondulés, y compris les principes de fonctionnement, les principaux composants, les types de machines, les étapes du processus de production, les conseils opérationnels, les procédures d'entretien, etc. Lisez la suite pour obtenir les informations clés nécessaires au choix, à l'exploitation et à l'entretien efficaces de ces lignes de formage de tôles.

Comment fonctionne une machine à panneaux de toiture ondulée ?

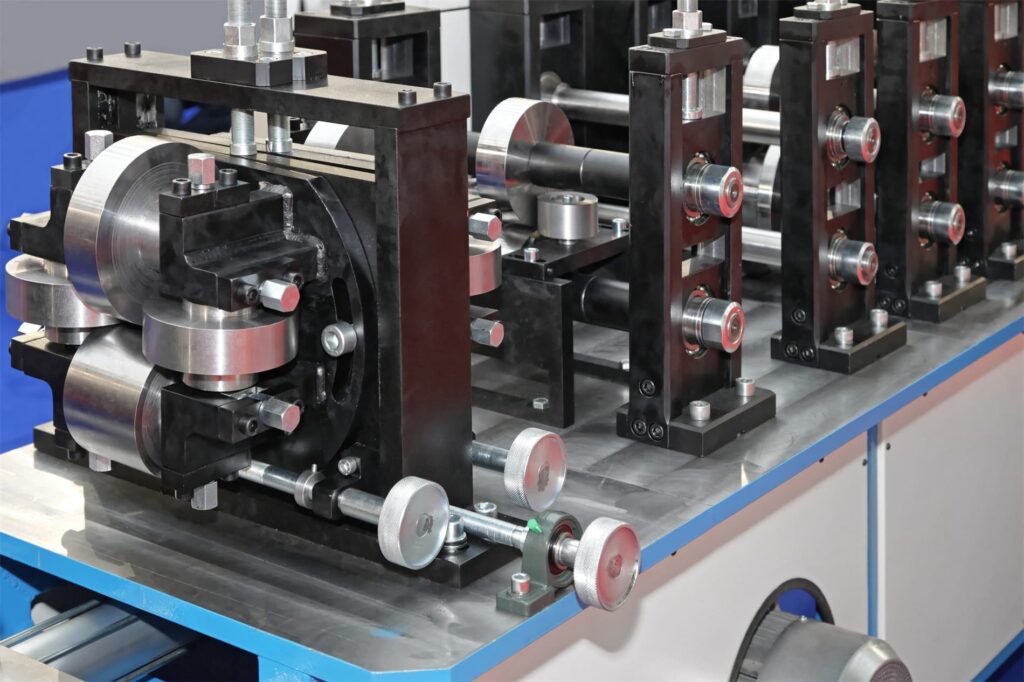

Une machine de fabrication de panneaux ondulés fonctionne par laminage à froid et pliage de la tôle en profils ondulés sous pression à l'aide de matrices à rouleaux personnalisées. La tôle brute ou la bobine passe par une série de stations de laminage pour la façonner progressivement en panneaux finis avec des ondulations selon la conception du profil.

Les modules de formage exercent une pression sur la bande pour la plier et la déformer dans des formes ondulées façonnées par les matrices à rouleaux. La tôle s'amincit tout en conservant sa résistance grâce à la modification de la structure du grain. L'alimentation, le calibrage, l'encochage, le cisaillement et l'empilage automatisés permettent la production séquentielle à grande vitesse de panneaux de différentes tailles en fonction de paramètres réglables.

Principaux composants d'une ligne de fabrication de plaques de toiture ondulées

Une ligne complète de production de plaques de carton ondulé comporte plusieurs composants modulaires pour les fonctions de formage, de calibrage et de manutention. Voici les principaux éléments de la machine de formage :

Tableau 1. Principaux composants d'une profileuse pour panneaux ondulés

| S. Non | Composant | Objectif |

|---|---|---|

| 1. | Alimentateur de bobines | Alimentation de la ligne en bandes de bobines de métal |

| 2. | Rouleaux d'alimentation | Tire la tôle dans la machine |

| 3. | Stations de formage | Matrices à rouleaux pour plier le métal en vagues |

| 4. | Dimensionnement des unités | Calibrer l'épaisseur et la largeur de la feuille |

| 5. | Garrot / tondeuse | Couper les encoches ou découper la tôle |

| 6. | Couteau à découper | Coupe les feuilles à la longueur voulue |

| 7. | Empileur | Collecte des feuilles finies |

| 8. | Panneau de contrôle | Automatisation des IHM et des PLC |

Types de Machines de fabrication de panneaux de toiture ondulée

Il existe plusieurs façons de classer les différentes lignes de production de panneaux ondulés :

Tableau 2. Types d'équipements de fabrication de plaques de toiture ondulée

| Base | Les types | Détails |

|---|---|---|

| Conception du profil | Onde sinusoïdale Trapézoïdale En forme de tuile Profils personnalisés | Différentes tailles et formes de vagues |

| Échelle de production | Travaux légers Service moyen Robustesse | Vitesses, largeurs et épaisseurs variables |

| Niveau d'automatisation | Manuel Semi-automatique Entièrement automatique | Opérateur nécessaire ou non |

| Type de toiture | Feuilles d'amiante Feuilles de métal Plaques de fibrociment Feuilles ondulées en plastique | Adapté à des matériaux spécifiques |

Une ligne de panneaux de toiture peut donc être obtenue pour des besoins à petite, moyenne ou grande échelle, avec des configurations automatisées ou manuelles, et conçue en fonction des exigences en matière de matériaux et de profils.

Processus de production des panneaux de toiture ondulés, étape par étape

Le processus de travail typique d'une machine à fabriquer des plaques de carton ondulé comporte plusieurs étapes, depuis l'entrée des matières premières jusqu'à la sortie des produits finis :

Figure 1. Organigramme de fabrication des panneaux de toiture ondulée

Alimentation de la bobine - La bobine de métal est chargée sur un dérouleur et introduite dans la ligne de production de feuilles.

Alimentation en feuilles - Les rouleaux d'alimentation saisissent la bande et la tirent à travers l'équipement à une vitesse réglable.

Préformage - La tôle subit un pliage préliminaire pour éliminer les distorsions grâce à des bancs de préformage.

Formation - Des matrices à rouleaux multiples plient la feuille par étapes successives en ondulations conformes aux profils des matrices.

Calibrage - Les unités de calibrage calibrent l'épaisseur et la largeur aux niveaux de tolérance pour l'uniformité du profil.

Entaillage/Coupe - Des unités de grugeage découpent des fentes pour assembler les tôles, tandis que des cisailles à tronçonner coupent chaque tôle à la longueur voulue.

Empilage - Les panneaux formés sont empilés automatiquement ou manuellement à l'aide d'empileurs.

Regroupement - Les feuilles empilées sont regroupées pour le stockage et le transport.

Contrôle de qualité - Les feuilles formées subissent des contrôles de qualité avant d'être emballées.

Principaux assemblages d'une machine à fabriquer des plaques de couverture ondulées

Nous examinons de plus près les principaux assemblages qui introduisent les matériaux, forment les vagues et manipulent les feuilles finies :

Assemblage d'alimentation en matières premières

- Mandrin de maintien de la bobine

- Dérouleur motorisé

- Rouleaux de guidage de la feuille

- Rouleaux d'alimentation

- Soudeur de jonction de bandes

Assemblage pour le formage des ondulations

- Supports de préformage

- Stations de formage avec matrices à rouleaux

- Jauges de contrôle de profil

- Unités de calibrage de l'épaisseur et de la largeur de la feuille

Assemblage de finition

- Stations de grugeage et de rainurage

- Cisaillement de la coupure volante

- Bandes transporteuses pour feuilles finies

- Piles de regroupement manuelles/automatiques

- Postes de perforation/embossage (en option)

La possibilité d'ajouter ou de retirer des modules et de les personnaliser en fonction des besoins de production est un avantage clé.

Principales fonctions de la machine : Alimentation en matériau, formage, dimensionnement, coupe, regroupement

Nous examinons de plus près les processus essentiels de fabrication de la tôle ondulée - matières premières, étapes de formation du profilé ondulé, dimensionnement, découpe et mise en paquets des panneaux finis :

Tableau 3. Principales fonctions d'une ligne de production de panneaux de toiture ondulés

| Fonction | Principe de fonctionnement | Composants utilisés |

|---|---|---|

| Alimentation en matériaux | Tire la tôle à une vitesse d'avance réglable | Dérouleur, guides de feuilles, rouleaux d'alimentation |

| Préformage | Application d'un pliage préliminaire | Supports de préformage |

| Formage de profilés | Plie la tôle de façon incrémentielle pour former des ondulations | Stations de formage, matrices à rouleaux |

| Taille | Calibrage de l'épaisseur et de la largeur | Unités de calibrage avec rouleaux |

| Entaillage/Coupe | Coupe des encoches pour l'assemblage ou des tranches à longueur | Couteau et cisaille |

| Regroupement | Empilement automatique ou manuel des feuilles | Convoyeurs, empileur à bras de liage |

L'automatisation fine et le fonctionnement séquentiel des processus susmentionnés permettent une production efficace et à grande vitesse de feuilles de carton ondulé sur ces machines.

Principaux aspects de la conception des machines

D'un point de vue technique, voici quelques aspects notables de la conception de la machine à fabriquer des panneaux ondulés :

- Matrices à rouleaux - Fabriquée en acier allié pour la résistance et la dureté, elle permet de façonner les tôles. La géométrie de la matrice définit le profil.

- Méthode de formage par laminage - Utilisé pour ses avantages tels que les vitesses élevées et le contrôle des processus.

- Disposition horizontale - Pour un encombrement réduit et une disposition séquentielle des stations.

- Assemblages modulaires - Permet de personnaliser les processus en fonction des besoins.

- Jauges d'épaisseur - Les boucles de rétroaction des capteurs laser garantissent l'uniformité de l'épaisseur.

- Automatisation PLC - IHM à écran tactile et logiciel pour le suivi de la production.

Flexibilité de personnalisation des machines pour plaques de toiture ondulées

L'un des principaux atouts des équipements de fabrication de plaques de carton ondulé est leur souplesse d'adaptation aux besoins de l'utilisateur :

Tableau 4. Capacités de personnalisation des lignes de production de panneaux ondulés

| Pièce de la machine | Paramètres de personnalisation |

|---|---|

| Matrices à rouleaux | Forme et taille du profil de l'onde |

| Stations de formage | Nombre de passages pour la formation des graduations |

| Supports de dimensionnement | Largeur et épaisseur finales de la feuille |

| Unités d'encochage | Forme, taille et inclinaison de l'encoche |

| Station de tonte | Longueur de la feuille de coupe |

| Dérouleur | Compatibilité avec la largeur de la bobine d'entrée |

| Empileur/regroupeur | Taille du lot pour l'empilage avant la mise en botte |

Les configurations modulaires permettent des adaptations pour produire des plaques de toiture ondulées d'une épaisseur de 0,4 mm à 2 mm, d'une largeur maximale de 2250 mm, avec différents profils et volumes de production.

Choisir la bonne réputation Machine de fabrication de panneaux de toiture ondulés Fabricants

Compte tenu du grand nombre de fournisseurs sur le marché, il est essentiel d'identifier les fabricants réputés pour obtenir des équipements de haute qualité. Voici une liste de facteurs à prendre en compte :

Tableau 5. Comment sélectionner des marques fiables de machines à fabriquer des plaques de carton ondulé ?

| Paramètres | Ce qu'il faut rechercher |

|---|---|

| Qualité | Utilisation de matériaux nobles, construction avancée |

| Fiabilité | Preuve d'un fonctionnement durable et sans problème |

| Productivité | Des volumes de production plus élevés témoignent d'une conception robuste |

| Coût | Des niveaux de prix raisonnables conformes aux spécifications |

| Personnalisation | Flexibilité pour des configurations spécifiques à l'utilisateur |

| Service | Réactivité pour les questions d'assistance technique |

| Des résultats probants | Études de cas, témoignages de clients sur les performances constantes |

| Essais de production | Assurer l'essai des machines avant l'expédition |

La vérification des paramètres techniques est essentielle, mais les preuves de performance sur le terrain, les états de service et les commentaires des clients permettent de valider la qualité.

Installation et mise en service

Des processus d'installation et de mise en service appropriés sont essentiels au bon fonctionnement d'une ligne de production de plaques de carton ondulé. Voici quelques lignes directrices :

Tableau 6. Meilleures pratiques pour l'installation de machines à panneaux ondulés

| Activité | Méthodologie |

|---|---|

| Préparation du site | Veiller à ce que les fondations, l'espace, le câblage et la puissance électrique soient appropriés. |

| Déchargement et placement | Utiliser des engins de levage adaptés, les aligner parfaitement |

| Assemblée | Assembler les pièces de manière séquentielle en se référant aux manuels |

| Câblage | Connecter les câbles en toute sécurité en suivant le schéma de câblage |

| Mise à la terre | Effectuer correctement le câblage de mise à la terre pour éviter les chocs |

| Essais | Définir les paramètres et procéder à des essais séquentiels, d'abord avec des feuilles factices. |

Avant d'utiliser l'équipement, il faut veiller à le fixer solidement, à connecter les dispositifs de verrouillage, à assurer la fluidité du flux de matériaux dans la ligne, à calibrer les capteurs, etc.

Procédure d'exploitation et de contrôle

Nous examinons la séquence de fonctionnement étape par étape et la méthodologie de contrôle :

Étapes de travail

- Régler les paramètres sur l'IHM comme les dimensions de la feuille, la vitesse, la taille du lot, etc.

- Introduire la bande de bobine dans la dérouleuse et l'enfiler dans les stations

- Lancement du cycle par le biais d'un panneau ou d'un démarrage automatisé

- Contrôle des capteurs d'épaisseur et de largeur pour l'uniformité

- Collecte des feuilles formées et mise en liasse manuelle ou automatique

- Répéter le cycle en continu pour les besoins de la production

Méthode de contrôle

- IHM centralisée à écran tactile

- Logique paramétrique intelligente de l'automate

- Servomoteurs pour le contrôle opérationnel

- Retour d'information du capteur laser pour plus de précision

- Indicateurs d'alerte en cas d'anomalies

- Arrêt d'urgence pour la sécurité

La programmation automatisée synchronise la vitesse, le fonctionnement et l'actionnement des différents composants pour un travail efficace et sans heurts.

Inspection et entretien réguliers

Pour maintenir un temps de fonctionnement élevé et des performances maximales, il convient de respecter les aspects relatifs à l'inspection et à l'entretien programmés :

Tableau 7. Programme d'entretien standard d'une machine à fabriquer des panneaux de toiture ondulée

| Fréquence | Activité | Méthode |

|---|---|---|

| Quotidiennement | Vérifier les niveaux d'huile Cycle d'essai | Réapprovisionner si nécessaire Lancer la procédure d'essai |

| Hebdomadaire | Inspecter les stations Nettoyage du capteur | Assurer un fonctionnement sans heurts Souffler de l'air comprimé |

| Mensuel | Serrage des boulons Lubrification | Serrer les boulons desserrés Appliquer de la graisse |

| Trimestrielle | Remplacer les pièces usées | Vérifier les rouleaux, les courroies, les écrous, etc. |

L'enregistrement des activités, le contrôle des jauges d'usure, la mise à disposition de pièces de rechange et les contrats d'entretien annuels sont d'autres bonnes pratiques.

Avantages des machines à fabriquer la tôle ondulée

Voici quelques-uns des principaux avantages des lignes de production de panneaux ondulés :

- Volumes de production élevés avec des vitesses de l'ordre de 30-40 mètres/minute

- Faibles coûts d'exploitation grâce à l'efficacité du processus

- Feuilles de bonne qualité avec une épaisseur et un profil constants

- Réduction des besoins en main-d'œuvre grâce à l'automatisation

- Temps de fonctionnement élevé et faibles besoins de maintenance

- Flexibilité de la personnalisation pour répondre aux besoins des utilisateurs

- Des rendements plus élevés et une réduction des pertes

Ces avantages en font un choix d'équipement rentable pour les fabricants.

Limites de l'équipement en panneaux de toiture ondulée

Toutefois, les lignes de production de tôle ondulée présentent certaines limites que les acheteurs doivent connaître :

- Espace important nécessaire à l'installation de l'équipement

- Investissement initial élevé

- Personnel qualifié nécessaire pour l'exploitation et la maintenance

- Capacité limitée en épaisseur et en largeur par machine

- Limité à l'utilisation des bobines en tant qu'intrants bruts

- Profils limités aux jeux de galets disponibles

Analyse des coûts des lignes de production de tôle ondulée

Le retour sur investissement est un aspect clé que les acheteurs potentiels de machines à fabriquer des panneaux ondulés doivent prendre en compte. Voici un aperçu de l'économie des coûts :

Tableau 8. Ventilation des coûts typiques des usines de plaques de toiture ondulées

| Poste de dépenses | Coût indicatif |

|---|---|

| Machine à fabriquer des plaques de carton ondulé | 100 000 à 500 000 USD |

| Outillage et matériel de manutention supplémentaires | 20 000 à 50 000 USD |

| Infrastructures et services publics de l'usine | 150 000 à 300 000 USD |

| Total des investissements | 300 000 à 850 000 USD |

Les coûts de production typiques des tôles ondulées finies provenant de ces usines peuvent varier entre 2,50 et 5 USD par mètre carré, en fonction des matières premières, de la main-d'œuvre, des tarifs des services publics, etc.

Avec l'augmentation de l'activité des infrastructures et les tendances de remplacement des plastiques, la demande augmente, ce qui permet une bonne utilisation des capacités et un bon retour sur investissement.

Tôles ondulées pour couvertures métalliques - Applications et utilisation

Les plaques de toiture ondulées fabriquées sur ces machines sont utilisées dans des applications industrielles, commerciales et résidentielles.

- Entrepôts

- Installations de production

- Bâtiments agricoles

- Centres commerciaux

- Appartements

- Petites maisons

- Structures temporaires

- Projets de rénovation

Le prix abordable du poids léger et les avantages pratiques tels que la facilité d'installation, la durabilité, la résistance aux intempéries et le respect de l'environnement en favorisent l'utilisation.

FAQ

Q : Quels sont les matériaux qui peuvent être transformés en plaques ondulées ?

R : Les matériaux couramment utilisés sont l'acier, l'aluminium, le zinc, mais aussi les plaques de fibrociment, les feuilles de bitume, les plastiques recyclés, etc.

Q : Quelles épaisseurs de bobines une machine standard peut-elle traiter ?

R : Les machines peuvent généralement traiter des bobines de métal d'une épaisseur comprise entre 0,3 et 3 mm. La limite supérieure va jusqu'à 6 mm avec des équipements lourds.

Q : Est-il possible d'obtenir des ondes de profil personnalisées ou des revêtements spéciaux ?

R : Oui, les matrices à rouleaux personnalisées permettent d'obtenir différentes formes de profil. Des revêtements ou peintures spéciaux peuvent également être intégrés grâce à des stations de finition supplémentaires.

Q : Comment réduire le niveau de bruit de ces machines ?

R : Des méthodes telles que les enceintes acoustiques, les amortisseurs de vibrations et les coussins d'isolation permettent d'atténuer les bruits de fonctionnement. L'entretien préventif permet également de réduire le bruit.

Q : Quels sont les facteurs qui influencent le coût total de la ligne ?

R : Les principaux facteurs déterminants sont la vitesse et le volume de production, la largeur et l'épaisseur des feuilles, le niveau d'automatisation, les outils accessoires, les besoins de personnalisation, etc.

Q : Quelle est la superficie nécessaire pour installer une usine de fabrication de tôles ondulées ?

R : Une surface d'environ 800 à 2500 pieds carrés est idéale pour l'installation d'une ligne de production de tôle ondulée et de systèmes auxiliaires.

Q : Les équipements de fabrication de panneaux ondulés d'occasion ou remis à neuf peuvent-ils constituer une bonne option ?

R : Oui, il est possible de bénéficier d'avantages financiers, mais il faut veiller à remplacer toutes les pièces d'usure, à respecter les dispositions de la garantie, etc. Vérifiez soigneusement l'état de la machine avant de l'acheter.

Conclusion

Nous avons élaboré un guide complet allant des principes de fonctionnement des machines à carton ondulé, des composants primaires, des processus fonctionnels, des conseils opérationnels, des normes d'entretien, de l'économie des prix jusqu'aux applications des cartons produits sur ces lignes.

L'évolution des usines de production de plaques ondulées polyvalentes et faciles à utiliser, dotées de fonctions automatisées, a rendu la création d'entreprises rentables de fabrication de plaques de toiture beaucoup plus viable pour les petites et moyennes entreprises. Une sélection minutieuse des capacités de l'équipement en fonction des objectifs de production, des normes de qualité et de l'évolutivité pour les besoins futurs est la clé du succès à long terme.

L'industrie de la construction devant continuer à croître à un rythme annuel de plus de 5% au cours des prochaines années, les perspectives de la demande de panneaux ondulés de toiture et de mur en métal préfabriqué sont prometteuses. Cela crée un environnement propice à l'investissement pour les entreprises manufacturières qui cherchent à pénétrer ce marché.

en savoir plus Formage de rouleaux

Foire aux questions (supplémentaire)

1) Quelle vitesse de production dois-je viser pour une machine de fabrication de panneaux de toiture ondulés en 2025 ?

- Pour les profilés métalliques courants, la vitesse typique est de 25 à 45 m/min. Les lignes à grande vitesse dotées d'une lubrification optimisée, de coupes servo et d'entraînements synchronisés atteignent de manière fiable 50 à 70 m/min, à condition que la qualité et la rectitude de la bobine soient contrôlées.

2) Quels sont les revêtements de bobines les plus performants pour la durabilité après formage des panneaux ondulés formés par laminage ?

- Les couches de finition PVDF (70% Kynar/Hylar) et SMP sur des bases galvanisées AZ150/Galvalume ou Z275 offrent une excellente adhérence au pliage et une résistance aux UV. Vérifiez toujours les indices de pliage en T et d'impact inverse pour votre profilé ondulé spécifique.

3) Comment réduire les ondes de bord et la formation d'un voile d'huile sur les panneaux de faible épaisseur ?

- Utiliser des aplatisseurs/niveleurs d'entrée, veiller à ce que l'écart entre les bobines soit régulier, ajouter un dispositif anti-reflux sur les cages de laminage, maintenir des pourcentages de surcourbure corrects et contrôler la couronne et la planéité de la bobine. Mettre en place un contrôle de la tension en boucle fermée entre le dérouleur et la première cage.

4) Quelles sont les données que mon PLC/HMI doit enregistrer pour la maintenance prédictive ?

- Enregistrez les charges des moteurs par poste, la vitesse de la ligne, les écarts de longueur de coupe, la température des roulements/boîtes de vitesses, les spectres de vibration et les codes de rebut. Relier aux tableaux de bord MTBF/MTTR pour signaler l'usure des rouleaux, les défauts d'alignement et les problèmes de lubrification.

5) La même ligne peut-elle produire des ondulations sinusoïdales et trapézoïdales ?

- Oui, avec des cassettes à changement rapide ou des jeux de rouleaux modulaires. Prévoir des guides d'entrée/sortie dédiés et des lames de coupe recalibrées pour maintenir la précision des profils lors des changements de moins de 2 heures.

2025 Tendances industrielles pour les machines de fabrication de panneaux de toiture ondulée

- Électrification et efficacité : Les moteurs IE4/IE5 et les entraînements à récupération réduisent l'énergie par tonne formée de 8-15%.

- Assurance qualité intelligente : la profilométrie laser en ligne et les systèmes de vision sont désormais standard sur les lignes haut de gamme pour la vérification du profil 100% et de la longueur de coupe.

- Traçabilité : Les imprimantes de codes QR/2D intègrent les numéros de chauffe des bobines et les données EPD au dos des panneaux pour assurer la conformité du projet.

- Demande d'acier à faible émission de CO2 : Les acheteurs demandent de plus en plus d'acier EAF/DRI avec des EPD vérifiés ; les vendeurs de machines proposent des réglages optimisés pour une résistance plus élevée et des calibres plus fins.

- Amélioration de la sécurité : Les verrouillages conformes à la norme EN/ISO, les barrières immatérielles et les automates de sécurité PLd de catégorie 3 deviennent la norme.

- Changement d'outil rapide : Les jeux de rouleaux en cassette, les supports hydrauliques à levage rapide et les préréglages intelligents permettent des changements en moins de 60 minutes.

Critères de référence et mesures pour 2025

| Métrique | 2023 Typique | 2025 Meilleure catégorie | Impact pratique | Sources d'information |

|---|---|---|---|---|

| Vitesse de la ligne (ondulation du métal) | 25-40 m/min | 50-70 m/min | +40-80% débit | Catalogues OEM ; RSMeans |

| Précision de la longueur de coupe | ±1,5-2,0 mm | ±0,5-1,0 mm | Moins de retouches/rebuts | Documents d'assurance qualité ISO 9001 ; spécifications OEM |

| Consommation d'énergie (kWh/tonne formée) | 95-120 | 80-100 | -10-20% coût de l'énergie | DOE AMO ; données du fabricant |

| Temps de basculement planifié (profil) | 2-4 heures | 30-60 minutes | Plus de flexibilité SKU | Notes sur l'application OEM |

| Détection des défauts en ligne | Échantillonnage manuel | 100% vision/laser | Rejet précoce, FPY plus élevé | Notes de cas du NIST et de l'industrie |

Références :

- Bureau de fabrication avancée du ministère américain de l'environnement : https://energy.gov/eere/amo

- Ressources du NIST Manufacturing USA : https://www.nist.gov

- Données sur les coûts de construction de RSMeans : https://www.gordian.com/rsmeans-data

- Sécurité des machines ISO/EN (vue d'ensemble) : https://www.iso.org

Derniers cas de recherche

Étude de cas 1 : La profilométrie en ligne assistée par l'IA stimule l'API (2025)

Contexte : Un fabricant de taille moyenne produisant des panneaux sinusoïdaux et trapézoïdaux était confronté à une augmentation des retouches due à la dérive des longueurs de coupe et à la variation de la couronne au cours des longs tirages.

Solution : Ajout d'une profilométrie laser et d'un système de vision relié à l'automate programmable ; déploiement d'un modèle d'analyse des bords pour régler automatiquement les écarts entre les rouleaux et la tension de l'alimentateur en temps réel.

Résultats : Le rendement au premier passage s'est amélioré, passant de 93,21 TTP3T à 98,61 TTP3T ; les déchets ont été réduits de 411 TTP3T ; l'erreur de coupe moyenne est passée de ±1,7 mm à ±0,7 mm à 55 m/min.

Étude de cas 2 : Ensembles de rouleaux de cassettes à changement rapide pour des produits mixtes (2024)

Contexte : Une usine régionale devait alterner quotidiennement entre des ondulations sinusoïdales de 0,4 mm et des ondulations trapézoïdales de 0,6 mm pour des commandes en flux tendu.

Solution : Mise en place d'outils de roulage de type cassette, de supports hydrauliques à levage rapide, d'entrées/sorties guidées et de préréglages IHM stockés par UGS.

Résultats : Le temps de changement est passé de 3,2 heures à 48 minutes ; la ponctualité est passée à 98% ; les heures supplémentaires ont été réduites de 22% sans perte de tolérance au profil.

Avis d'experts

- Miguel Andrade, ingénieur de recherche principal, NIST Advanced Manufacturing

Point de vue : "La métrologie en ligne associée au contrôle en boucle fermée est l'amélioration la plus efficace pour les machines de fabrication de panneaux de toiture ondulée afin d'augmenter le taux de rendement énergétique et de maintenir la stabilité dimensionnelle à des vitesses plus élevées". - Sarah Lin, directrice de produit, conseil technique de la Metal Construction Association (MCA)

Point de vue : "Alors que les acheteurs demandent des panneaux de toiture ondulés avec endos EPD, les machines doivent traiter de manière fiable des substrats plus fins et plus résistants sans impression ni ondulation". - Luca Romano, directeur des opérations, EuroRoll Forming Systems

Point de vue : "Les cassettes à changement rapide et les préréglages standardisés redéfinissent la rentabilité - des changements plus courts signifient plus d'UGS sans ajouter d'équipes".

Outils et ressources pratiques

- Ressources techniques MCA (conception des profils, revêtements, fixations) : https://www.metalconstruction.org

- Ressources de fabrication du NIST (métrologie, cadres d'assurance qualité) : https://www.nist.gov

- US DOE AMO (efficacité des moteurs, meilleures pratiques en matière d'entraînement) : https://energy.gov/eere/amo

- Guide UL 508A pour les panneaux de contrôle industriels : https://ul.com

- Répertoire CRRC pour les revêtements de toits froids adaptés au formage par laminage : https://coolroofs.org

- Vue d'ensemble de la gestion de la qualité ISO 9001:2015 : https://www.iso.org

- RSMeans pour l'analyse comparative des coûts et la planification de la maintenance : https://www.gordian.com/rsmeans-data

Exemples d'intégration de mots-clés :

- Le choix d'une machine de fabrication de panneaux de toiture ondulés équipée d'un outillage à rouleaux cassettes permet des changements d'UGS plus rapides.

- L'enregistrement des données PLC/HMI sur une machine de fabrication de panneaux de toiture ondulée favorise la maintenance prédictive et réduit les temps d'arrêt.

- Les entraînements à haut rendement énergétique réduisent les kWh/tonne sur les lignes de panneaux de toiture ondulée tout en maintenant la précision de la longueur de coupe.

Citations et lectures complémentaires :

- DOE AMO - moteurs/entraînements efficaces : https://energy.gov/eere/amo

- NIST - métrologie et fabrication avancée : https://www.nist.gov

- MCA - meilleures pratiques en matière de panneaux métalliques : https://www.metalconstruction.org

Dernière mise à jour : 2025-10-24

Changelog : Ajout de 5 FAQ supplémentaires ; 2025 tendances avec tableau de référence ; deux études de cas ; des points de vue d'experts ; des outils/ressources ; des variations de mots clés intégrées et des références faisant autorité.

Prochaine date de révision et déclencheurs : 2026-04-24 ou plus tôt si de nouvelles spécifications OEM, des normes de sécurité actualisées (ISO/EN) ou des incitations à l'efficacité énergétique ont un impact sur la sélection et le fonctionnement de la machine.