Introduction

Dans le monde de la fabrication moderne, la précision et l'efficacité sont primordiales. Les industries qui dépendent de la production de tôles recherchent des méthodes fiables pour répondre à leurs demandes de produits de haute qualité avec des formes et des dimensions cohérentes. C'est là qu'intervient le machine de formage de rouleaux trapézoïdaux change la donne. Dans cet article, nous explorons les fonctionnalités, les avantages et les applications de cette machine polyvalente.

Qu'est-ce qu'une profileuse trapézoïdale ?

Une profileuse trapézoïdale est une ligne de production automatisée conçue pour façonner la tôle en profils trapézoïdaux. Cette machine prend des bobines de métal plat et les plie progressivement pour leur donner la forme trapézoïdale souhaitée à l'aide d'une série de cages de laminage. Le processus garantit un formage précis et une uniformité sur toute la longueur du matériau.

Comment fonctionne une profileuse trapézoïdale ?

Le processus de profilage commence par un dérouleur, où la bobine de métal est chargée sur la machine. Le matériau est ensuite acheminé à travers une série de galets, chacun responsable d'opérations de pliage et de formage spécifiques. Ces rouleaux sont positionnés de manière stratégique pour façonner progressivement le métal selon le profil trapézoïdal souhaité. Le produit final est ensuite coupé à la longueur requise avant d'être collecté.

Avantages de l'utilisation d'une profileuse trapézoïdale

Les profileuses trapézoïdales offrent plusieurs avantages par rapport aux méthodes traditionnelles de cintrage et de façonnage :

- Haute efficacité: Le processus continu et automatisé garantit un taux de production élevé, ce qui réduit considérablement le temps de fabrication.

- Une qualité constante: La précision et la répétabilité de la machine garantissent des produits uniformes, sans variations de forme ou de dimensions.

- Économies de matériaux: La production minimale de déchets due à la précision du formage réduit le gaspillage de matériaux et permet de réaliser des économies.

- Flexibilité et personnalisation: Ces machines peuvent être adaptées pour produire différents profils trapézoïdaux, répondant ainsi aux divers besoins des clients.

- Réduction de la main-d'œuvre: L'automatisation des opérations réduit la nécessité d'un travail manuel important, ce qui permet d'économiser sur les coûts de main-d'œuvre.

- Intégration à d'autres processus: Les profilés trapézoïdaux formés par laminage s'intègrent parfaitement dans les processus d'assemblage et de construction en aval.

- Réduction des délais d'exécution: La rapidité d'exécution de la production permet d'accélérer l'achèvement et la livraison des projets.

Types de profileuses trapézoïdales

Les profileuses trapézoïdales sont disponibles en différentes configurations pour répondre aux différents besoins de production :

Machine de formage de rouleaux à station unique

La machine à station unique réalise toutes les étapes de formage en un seul endroit, ce qui est idéal pour les volumes de production faibles à moyens.

Machine de formage de rouleaux duplex

La machine duplex possède deux stations de profilage indépendantes, permettant la production simultanée de deux profils différents.

Machine de formage de rouleaux triplex

Ce type de machine comporte trois stations de formage et offre une plus grande flexibilité et une plus grande capacité de production.

Lignes de profilage automatisées

Les lignes automatisées combinent plusieurs profileuses avec des processus supplémentaires tels que le poinçonnage et l'encochage, rationalisant ainsi l'ensemble du flux de production.

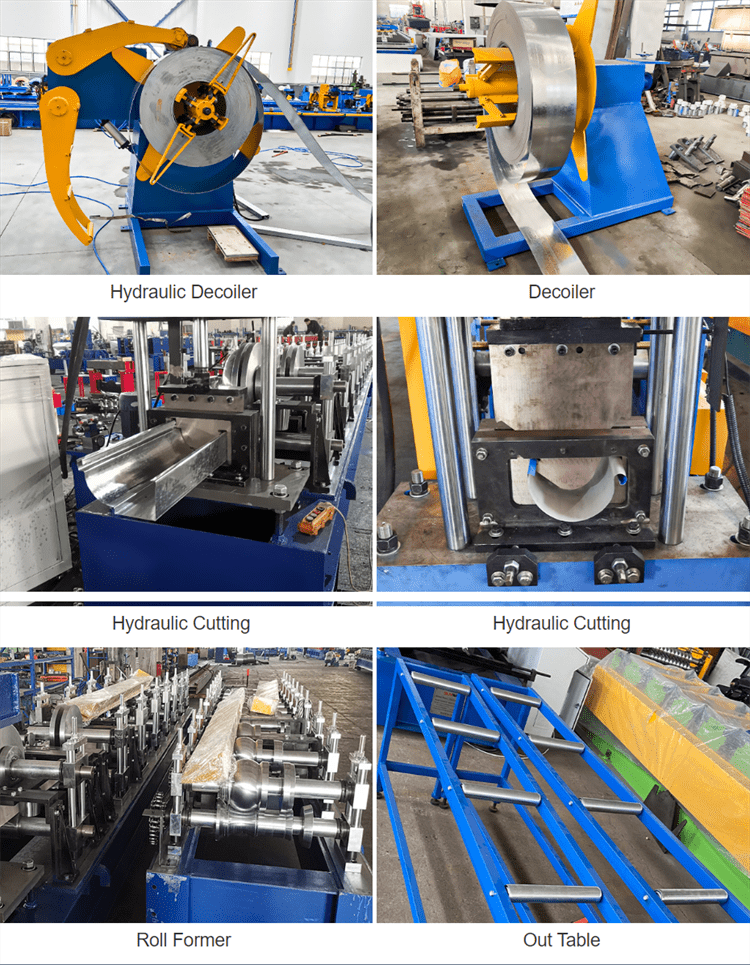

Principaux éléments d'une profileuse trapézoïdale

Pour comprendre les subtilités du fonctionnement de la machine, il est essentiel de connaître ses principaux composants :

Dérouleur

Le dérouleur maintient la bobine de métal et l'introduit progressivement dans la profileuse.

Système d'alimentation

Le système d'alimentation guide le matériau à travers la machine et assure une alimentation régulière et sans à-coups.

Unité de formage par laminage

Le cœur de la machine, l'unité de profilage, se compose de plusieurs rouleaux qui façonnent le matériau étape par étape.

Système de coupe

Le système de coupe, qui utilise généralement des cisailles volantes, coupe le profilé formé à la longueur souhaitée.

Panneau de contrôle et logiciel

Le panneau de commande permet aux opérateurs de régler divers paramètres, tandis que le logiciel régit le fonctionnement de la machine.

Facteurs à prendre en compte lors du choix d'une profileuse trapézoïdale

Le choix de la profileuse la mieux adaptée à vos besoins spécifiques nécessite un examen attentif des facteurs suivants :

Compatibilité des matériaux

Assurez-vous que la machine est compatible avec les types et les épaisseurs de métal que vous avez l'intention d'utiliser.

Vitesse de production

Tenez compte de la cadence de production requise et choisissez une machine qui réponde à vos exigences de volume.

Options de personnalisation

Vérifiez si la machine peut être réglée pour produire différents profils trapézoïdaux afin de répondre aux différentes exigences des clients.

Taille de la machine et espace nécessaire

Déterminez l'espace disponible dans votre établissement et choisissez une machine adaptée.

Budget et considérations relatives aux coûts

Trouvez un équilibre entre vos contraintes budgétaires et les caractéristiques et capacités souhaitées de la machine.

Maintenance et entretien d'une profileuse trapézoïdale

Pour garantir la longévité et les performances optimales de la machine, un entretien régulier est essentiel. Voici quelques conseils d'entretien :

Inspection et nettoyage réguliers

Des inspections et des nettoyages fréquents permettent d'identifier et de traiter les problèmes potentiels avant qu'ils ne s'aggravent.

Lubrification des pièces mobiles

Une bonne lubrification des pièces mobiles de la machine, telles que les rouleaux et les roulements, garantit un fonctionnement sans heurts et réduit l'usure.

Remplacement des composants usés

Vérifier régulièrement si des composants sont usés ou endommagés et les remplacer rapidement afin d'éviter d'autres dommages et de maintenir l'efficacité de l'appareil.

Précautions à prendre lors de l'utilisation d'une profileuse trapézoïdale

La sécurité doit toujours être une priorité absolue lors de l'utilisation d'une machine industrielle. Voici quelques précautions essentielles à prendre lors de l'utilisation d'une profileuse trapézoïdale :

Formation et certification des opérateurs

Seuls des opérateurs formés et certifiés doivent être autorisés à utiliser la machine afin d'éviter les accidents et de garantir une manipulation correcte.

Utilisation correcte des équipements de protection individuelle (EPI)

Les opérateurs doivent porter des EPI appropriés, notamment des lunettes de sécurité, des gants et des protections auditives, pour se protéger des risques potentiels.

Procédures d'arrêt d'urgence

La machine doit être équipée de boutons d'arrêt d'urgence facilement accessibles pour interrompre les opérations en cas d'urgence.

Procédures de verrouillage et d'étiquetage

Établir des procédures de verrouillage/étiquetage pour garantir que la machine est arrêtée en toute sécurité pendant les travaux d'entretien ou de réparation.

Problèmes de qualité courants et dépannage dans le domaine du formage par laminage

Malgré son efficacité, le profilage peut rencontrer quelques problèmes de qualité. Il est essentiel de comprendre les problèmes courants et leurs solutions :

Alimentation irrégulière du matériau

Une alimentation incohérente du matériau peut entraîner des profils irréguliers. Vérifiez que le système d'alimentation n'est pas mal aligné et réglez-le en conséquence.

Défauts de formation

Régler les problèmes tels que les réglages incorrects des cylindres ou les cylindres usés pour éliminer les défauts de formage.

Irrégularités de coupe

Si le système de coupe produit des coupes irrégulières, examinez les lames et remplacez-les si nécessaire.

Questions électriques et logicielles

Inspectez régulièrement le panneau de commande et le logiciel pour détecter d'éventuels dysfonctionnements et consultez un technicien pour des réparations opportunes.

Applications des profileuses trapézoïdales

La polyvalence des profileuses trapézoïdales permet un large éventail d'applications dans diverses industries :

Tôles de couverture et de bardage

Les profilés trapézoïdaux sont couramment utilisés dans les systèmes de couverture et de bardage pour leur durabilité et leur résistance aux intempéries.

Panneaux muraux

La machine peut produire des panneaux muraux esthétiques utilisés dans des applications architecturales et de construction.

Les pannes et les traverses

Dans la construction de structures métalliques, les profilés trapézoïdaux servent de composants essentiels tels que les pannes et les poutres.

Systèmes d'étagères et de rayonnages

La capacité de formage précis de la machine la rend idéale pour la fabrication de rayonnages et d'étagères utilisés dans les entrepôts et les installations de stockage.

Composants automobiles et aérospatiaux

Les profileuses trapézoïdales jouent un rôle essentiel dans la production de composants pour les industries automobile et aérospatiale, où la précision et l'uniformité sont essentielles.

Tendances futures dans la technologie du laminage trapézoïdal

L'industrie du profilage progresse au même rythme que la technologie. Voici quelques-unes des tendances futures à surveiller :

- Matériaux avancés: Les machines de profilage s'adapteront pour traiter de nouveaux matériaux, tels que les alliages légers et les composites avancés.

- Automatisation intelligente: L'intégration de l'intelligence artificielle et de l'apprentissage automatique améliorera l'efficacité et la productivité des machines.

- Efficacité énergétique: Les machines de profilage intégreront des dispositifs d'économie d'énergie afin de réduire leur impact sur l'environnement.

- Personnalisation accrue: Les machines offriront des options de personnalisation plus souples pour répondre aux diverses demandes des clients.

Impact sur l'environnement et considérations de durabilité

Les fabricants se concentrent de plus en plus sur le développement durable et la réduction de leur empreinte environnementale. Les profileuses trapézoïdales contribuent au développement durable de plusieurs manières :

- Efficacité des matériaux: Les déchets minimes générés lors du profilage réduisent la consommation globale de matériaux.

- Efficacité énergétique: L'automatisation et les technologies de pointe permettent d'améliorer l'efficacité énergétique des opérations.

- Recyclabilité: De nombreux matériaux utilisés dans le formage par roulage, comme l'acier, sont hautement recyclables, ce qui favorise l'économie circulaire.

- Réduction des émissions: En optimisant les processus de production, les profileuses peuvent contribuer à réduire les émissions de gaz à effet de serre.

Conclusion

La profileuse trapézoïdale est une innovation remarquable qui a révolutionné l'industrie de la production de tôles. Son efficacité, sa régularité et sa polyvalence en font un atout précieux pour diverses applications. Au fur et à mesure que la technologie progresse, nous pouvons nous attendre à de nouveaux développements dans le domaine des machines de profilage, ce qui renforcera l'efficacité et la durabilité dans le secteur de la fabrication.

FAQ

Q1 : Une profileuse trapézoïdale peut-elle produire d'autres formes que des trapèzes ?

R1 : Oui, en fonction de la conception et des réglages de la machine, celle-ci peut produire divers autres profils, tels que des plaques ondulées ou des formes personnalisées.

Q2 : Est-il nécessaire d'avoir une formation spécialisée pour utiliser une profileuse trapézoïdale ?

R2 : Oui, l'utilisation de la machine nécessite une formation spécialisée pour garantir une manipulation sûre et appropriée. Des opérateurs certifiés sont essentiels pour une production efficace et sans accident.

Q3 : Quels sont les matériaux typiques utilisés dans le profilage trapézoïdal ?

A3 : Les matériaux courants sont l'acier, l'aluminium et d'autres métaux présentant une bonne aptitude à la mise en forme. Le choix dépend de l'application spécifique et des propriétés souhaitées.

Q4 : Une profileuse trapézoïdale peut-elle traiter des matériaux épais ?

A4 : Oui, certaines machines peuvent traiter des matériaux épais, mais cela dépend de la capacité et de la conception de la machine. Il est essentiel de choisir une machine adaptée à l'épaisseur du matériau avec lequel vous avez l'intention de travailler.

Q5 : Les profileuses trapézoïdales sont-elles adaptées à la production à petite échelle ?

A5 : Oui, les profileuses trapézoïdales sont disponibles en différentes tailles, y compris des modèles adaptés aux besoins de production à petite échelle ou sur mesure.

en savoir plus Formage de rouleaux

Foire aux questions (supplémentaire)

1) What coil specifications yield the best results on a Trapezoidal Roll Forming Machine?

- Use galvanized or Zn-Al-Mg coated steel per ASTM A653/A792 in 0.35–0.8 mm for roofing/cladding, thickness tolerance ±0.02–0.03 mm, yield 230–550 MPa depending on span/wind load. For painted sheets, PVDF/PE topcoat 18–25 μm, backcoat 5–10 μm with protective film.

2) How can I minimize oil-canning and panel waviness on wide trapezoidal profiles?

- Calibrate entry guides and first three passes, ensure stand parallelism, balance roll gaps left/right, control line tension with a bridle, and use anti-wrinkle passes or crowned rolls where needed. Keep roll surface finish Ra ≤ 0.8 μm for pre-painted coils.

3) Should I choose hydraulic or servo-electric flying shear for trapezoidal panels?

- Hydraulic is robust for thicker gauges (>0.8–1.0 mm) and lower cost. Servo-electric offers higher speed, tighter length tolerance (±0.5–0.8 mm at 25–40 m/min), cleaner edges, and lower energy use—ideal for painted roofing.

4) What inline quality controls are recommended for trapezoidal profiles?

- Laser length gauges, vision systems for rib height and step depth, thickness/width measurement pre-entry, and encoder-based closed-loop cut control. Log SPC (Cp/Cpk) against rib height and length to stabilize first-pass yield.

5) How many forming stations are required for typical trapezoidal roofing?

- Simple trapezoidal panels in 0.4–0.6 mm often need 8–12 stations; deeper ribs, high-strength steel, or wider cover widths may require 12–18. Simulation can frequently reduce stations while maintaining tolerances.

2025 Industry Trends for Trapezoidal Roll Forming Machine

- Rapid changeover and recipe control: Quick-change cassettes with digital presets cut changeovers to 20–45 minutes, maintaining CpK targets without lengthy trial runs.

- Electrification: Servo-driven punches and shears reduce energy intensity 10–20% versus hydraulic-only lines, with regenerative drives recovering braking energy.

- Smart QC: Inline laser and vision inspection is becoming standard, pushing first-pass yield to 98–99% for painted trapezoidal panels.

- Sustainable materials: Increased adoption of Zn-Al-Mg coatings and cool-roof PVDF systems for longer life in marine/industrial atmospheres.

- Safety compliance: Safety PLCs meeting ISO 13849-1 (PL d/e) and CE/UKCA conformity are now baseline requirements among global buyers.

Benchmark Table: Trapezoidal Lines Performance (2023 vs 2025)

| ICP | 2023 Typique | 2025 Meilleure catégorie | Driving Machine/Parts Change | Source |

|---|---|---|---|---|

| Changeover time (profile/coil) | 90-180 min | 20-45 min | Cassettes à changement rapide, recettes numériques | The Fabricator; OEM data https://www.thefabricator.com |

| Tolérance de longueur à 30 m/min | ±1,2-1,8 mm | ±0,5-0,8 mm | Cisaille volante servo, encodeurs haute résolution | Fiches techniques OEM |

| Rendement au premier passage (peint) | 95-97% | 98-99% | Inline laser/vision SPC, calibrated first passes | ISO 22514 https://www.iso.org |

| Consommation d'énergie (kWh/tonne) | 120-150 | 95-120 | Servo actuation, regen drives | Association mondiale de l'acier https://worldsteel.org |

| Coating defect rate | 1.0–1.5% | 0.3–0.6% | Polished/nitrided rolls, film, clean conveying | Industry case reports |

Note: Best-in-class assumes trained operators, preventive maintenance, and documented setup sheets by gauge/coating.

Derniers cas de recherche

Case Study 1: Servo Shear + Vision Inspection on Trapezoidal Panels (2025)

Background: A Middle East cladding manufacturer faced variable cut length and rib-height deviation on 0.5 mm PVDF-coated steel.

Solution: Retrofitted servo-electric flying shear, added laser length gauge and AI-assisted vision to measure rib height and step depth; implemented recipe-linked roll gap presets.

Results: Length tolerance improved from ±1.6 mm to ±0.7 mm at 35 m/min; rib-height Cpk rose from 1.05 to 1.55; repaint claims down 48%; energy per ton reduced 12%.

Case Study 2: Zn-Al-Mg Coil Transition with Anti-Scratch Process (2024)

Background: A coastal-region roofing supplier adopted Zn-Al-Mg for corrosion resistance but saw increased surface scuffs during forming.

Solution: Polished/nitrided critical rolls, added felt wipers and UHMW-PE supports at exit, enforced roll cleaning SOP and protective film usage.

Results: Surface defect rate fell from 1.4% to 0.5%; salt-spray warranty extended by 5 years; throughput increased 10% with no defect rise.

Avis d'experts

- Dr. Stefanie Müller, Professor of Metal Forming, RWTH Aachen University

Viewpoint: “For trapezoidal profiles, the entry guide and first two stations dominate panel flatness. Simulation-led pass design and careful roll surface finish are decisive for painted coil quality.” Source: https://www.rwth-aachen.de - Michael Kolisnyk, vice-président chargé de l'ingénierie, Roll-Kraft

Viewpoint: “Documenting roll gaps and guide positions by gauge/coating reduces oil-canning and speeds troubleshooting. Quick-change cassettes pay back rapidly in mixed-SKU environments.” Source: https://www.roll-kraft.com - Kevin Bennett, Functional Safety Assessor, TÜV Rheinland

Viewpoint: “Modern roll forming lines should validate stop categories and interlocks under ISO 13849-1 PL d/e—mandatory for CE/UKCA and vital for safe maintenance.” Source: https://www.tuv.com

Outils et ressources pratiques

- COPRA RF (data M) – Pass design/simulation for trapezoidal panels: https://www.datam.de

- Roll-Kraft Resource Center – Setup charts and troubleshooting: https://www.roll-kraft.com/roll-forming-resource-center

- The Fabricator – Roll forming best practices and case studies: https://www.thefabricator.com

- Normes ISO - ISO 13849-1 (sécurité fonctionnelle), ISO 22514 (SPC) : https://www.iso.org

- World Steel Association – Coated steel and energy benchmarks: https://worldsteel.org

- Keyence and Cognex – Inline laser length and vision inspection: https://www.keyence.com | https://www.cognex.com

Exemples d'intégration de mots-clés cibles :

- Upgrading a Trapezoidal Roll Forming Machine with servo-electric shear and vision inspection improves accuracy and reduces coating defects.

- Preventive maintenance on a Trapezoidal Roll Forming Machine—especially rolls, entry guides, and shear blades—stabilizes FPY and protects painted surfaces.

- Quick-change cassettes make a Trapezoidal Roll Forming Machine suitable for high-mix, medium-volume environments.

Citations et lectures complémentaires :

- The Fabricator: Roll forming fundamentals and roofing applications https://www.thefabricator.com

- World Steel Association: Material and energy data https://worldsteel.org

- ISO: Functional safety and SPC standards https://www.iso.org

Dernière mise à jour : 2025-10-24

Changelog : Added 5 supplemental FAQs; 2025 trend analysis with benchmark table; two recent trapezoidal-specific case studies; expert viewpoints with sources; tools/resources and keyword integration for Trapezoidal Roll Forming Machine.

Prochaine date de révision et déclencheurs : 2026-05-20 or earlier if OEMs release new quick-change cassette systems, ISO 13849/22514 updates publish, or Zn-Al-Mg/PVDF coating specs alter typical pass designs.