Machines de formage de tabliers de sol sont un moyen efficace et rentable de produire des planchers pour les bâtiments. Les planchers sont des tôles d'acier ondulées utilisées pour construire les planchers des bâtiments. Les profileuses pour tabliers de chaussée transforment les bobines d'acier en profilés ondulés par le biais d'un processus continu et automatisé. L'utilisation d'une profileuse pour tabliers de chaussée offre de nombreux avantages par rapport aux autres méthodes de fabrication de tabliers de chaussée.

Des vitesses de production rapides

L'un des principaux avantages des profileuses pour tabliers de chaussée est leur rapidité de production. Ces machines peuvent produire des planchers à des vitesses d'avance linéaires très élevées, jusqu'à 130 pieds par minute. Cela permet à une seule machine de produire des milliers de mètres carrés de planchers par heure. Les vitesses de production élevées sont obtenues grâce au processus de profilage en continu et aux fonctions automatisées de la machine.

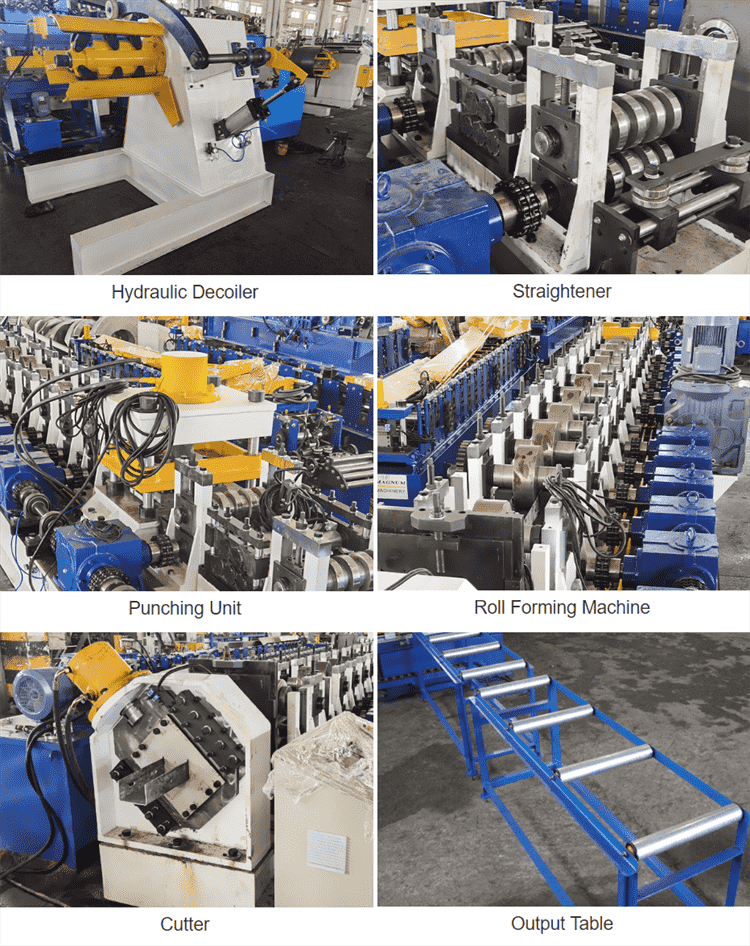

Lorsque la bobine d'acier est introduite dans la machine, elle passe par une série de stations de rouleaux. Chaque station de rouleaux forme progressivement l'acier en un profil de tablier ondulé. Ce processus continu élimine les démarrages et les arrêts des autres méthodes de fabrication. Les fonctions automatisées de la machine, telles que la sortie des bobines et les enrouleurs, améliorent également l'efficacité par rapport aux méthodes manuelles. Les volumes importants de tabliers de chaussée qui peuvent être produits par ces machines les rendent idéales pour les grands projets de construction ou les fabricants de tabliers de chaussée.

Qualité et précision constantes

Un autre grand avantage des profileuses pour tabliers de chaussée est leur capacité à produire des tabliers de chaussée d'une qualité et d'une précision très constantes. Les stations de laminage des machines sont usinées selon des spécifications précises, de sorte que chaque profil de plancher est formé exactement de la même manière. Cela garantit la qualité et l'intégrité structurelle du plancher.

Les fonctions automatisées des machines améliorent également la précision par rapport aux méthodes manuelles. Par exemple, le dérouleur de bobine utilise des dérouleurs motorisés pour maintenir l'alimentation en matériau constante. Les stations de poinçonnage et de cisaillement utilisent des matrices de précision pour couper le tablier à la longueur voulue avec des tolérances exactes. Toutes ces fonctions automatisées permettent d'obtenir un tablier de plancher qui répond à des normes de qualité strictes.

Capacités de production flexibles

Les profileuses pour planchers offrent aux fabricants des capacités de production flexibles. Une machine peut produire des planchers avec différents profils de nervures, profondeurs et largeurs. Pour ce faire, il suffit de changer les stations de laminage pour qu'elles correspondent au profil souhaité. Cela permet aux fabricants de changer rapidement de production pour répondre aux demandes changeantes des clients.

Les machines peuvent également s'adapter à différentes largeurs et épaisseurs de bobines d'acier. Des bobines de 18 pouces à 5 pieds de large et des épaisseurs de 22 à 14 peuvent être utilisées. Cette flexibilité permet aux fabricants de produire une large gamme de planchers sans être limités à certaines tailles ou à certains paramètres de bobine. Les capacités de production polyvalentes font de ces machines un bon investissement pour les fabricants.

Utilisation efficace des matériaux

Les profileuses pour planchers maximisent l'utilisation des matériaux et minimisent les déchets. Tout d'abord, le processus de profilage en continu convertit 100% de la bobine d'acier en un produit fini. Il n'y a pas de perte due à la découpe des modèles ou à l'emboutissage des formes.

Les machines emboîtent également les profilés du plancher dans la largeur de la bobine, ce qui optimise l'utilisation du matériau sur toute la longueur de la bobine. Cela permet d'optimiser l'utilisation du matériau sur l'ensemble de la bobine. Les chutes de bordures peuvent être automatiquement réintroduites dans le système pour produire davantage de lames de parquet.

Pour les longueurs de plancher personnalisées, les stations de poinçonnage et de cisaillement peuvent couper les profils avec une perte minimale de déchets entre les pièces. Dans l'ensemble, le processus de profilage convertit une plus grande partie de la bobine d'acier en plancher fini utilisable que les autres méthodes. Cela permet aux fabricants de réaliser des économies.

Réduction des besoins en main-d'œuvre

Les profileuses pour tabliers de sol nécessitent beaucoup moins de main-d'œuvre que les autres méthodes de fabrication de tabliers. La majeure partie du processus de profilage est automatisée grâce à des dérouleurs et des enrouleurs motorisés, des rouleaux auto-alimentés et une commande numérique. Cela réduit la nécessité pour les travailleurs de manipuler les bobines d'acier ou d'effectuer des opérations manuelles de formage et de coupe.

La plupart des profileuses à tablier métallique ne nécessitent qu'un ou deux ouvriers pour surveiller la machine et effectuer des tâches auxiliaires telles que le ficelage des paquets finis. Il s'agit là d'un avantage considérable par rapport aux méthodes à plus forte intensité de main-d'œuvre telles que le pressage des freins ou la fabrication flexible. L'automatisation réduit les coûts globaux de main-d'œuvre et les risques de sécurité pour les fabricants.

Des conditions de travail plus sûres

Le niveau élevé d'automatisation et les dispositifs de sécurité des profileuses pour tabliers de sol en font également une méthode de fabrication de tabliers plus sûre. Les travailleurs n'ont pas à effectuer des tâches pénibles ou répétitives qui entraînent souvent des blessures. Les machines sont équipées de protections autour des rouleaux et des autres pièces mobiles.

De nombreuses machines modernes sont également dotées de systèmes de contrôle de sécurité avancés. Il s'agit notamment de boutons d'arrêt d'urgence, de cordes de traction et d'arrêts d'urgence à distance. Les systèmes d'automatisation et de sécurité minimisent les risques et créent un environnement de travail plus sûr que les anciennes méthodes de fabrication. Cela profite à la fois aux travailleurs et aux fabricants.

Réduction de la consommation d'énergie

Les profileuses pour planchers sont un moyen économe en énergie de fabriquer des planchers. Le moteur électrique et le système d'entraînement qui alimentent les stations de laminage n'ont besoin de surmonter que la friction du formage des bobines d'acier. Cette faible résistance permet aux moteurs de fonctionner avec une consommation d'énergie relativement faible.

D'autres méthodes de fabrication, comme les presses hydrauliques, ont une demande d'énergie beaucoup plus élevée en raison de la force nécessaire pour former chaque pièce individuelle. La continuité du processus de profilage répartit l'utilisation de l'énergie sur des volumes de matériaux plus importants. Combiné à l'imbrication et à la réduction des déchets, le profilage est l'un des procédés de formage des métaux les plus efficaces sur le plan énergétique. Cela permet aux fabricants d'économiser sur les coûts énergétiques.

Une empreinte industrielle plus faible

L'empreinte compacte des profileuses pour tabliers de sol permet aux fabricants de mettre en place une production de tabliers sans avoir besoin d'usines gigantesques. Une machine typique a une longueur d'environ 100 pieds. Certaines machines peuvent produire plusieurs profils de tablier dans un espace encore plus réduit.

D'autres méthodes, comme les presses d'emboutissage, nécessitent des espaces beaucoup plus importants entre les presses, les zones d'entreposage des matériaux et le stockage des stocks. La nature compacte de la technologie du profilage permet la fabrication de ponts avec des coûts d'installation plus faibles. Les fabricants peuvent installer leurs opérations dans des bâtiments plus petits et avoir besoin de moins d'équipements de manutention. Cela permet de réaliser d'importantes économies par rapport à des ateliers de production plus importants.

Réduction des coûts d'investissement

Le prix d'achat des profileuses pour tabliers de chaussée est inférieur à celui d'autres équipements de fabrication de tabliers. Les machines individuelles coûtent quelques centaines de milliers de dollars en fonction de leur taille et de leur vitesse de production. Ce prix est beaucoup plus abordable que celui des grandes presses d'emboutissage qui peuvent coûter des millions.

Pour les fabricants dont les volumes de production sont faibles ou moyens, les coûts d'investissement de l'équipement de profilage sont à leur portée. La nature automatisée de l'équipement réduit également les coûts d'exploitation liés à la main-d'œuvre, à l'énergie et aux déchets de matériaux. Cette combinaison de coûts d'investissement et d'exploitation réduits fait du profilage un choix économique pour de nombreux fabricants. Les bénéfices potentiels sur la production de ponts compensent les dépenses d'investissement.

Installation et mise en place rapides

L'installation et la mise en place de profileuses à tablier métallique est un processus plus rapide que celui des lignes de production lourdes. La plupart des profileuses sont livrées sous forme de systèmes complets qui n'ont besoin que d'être raccordés. Cela réduit le temps d'installation par rapport à la construction de bancs de presse et de systèmes d'emboutissage complets.

La conception modulaire des profileuses à rouleaux permet également d'accélérer la mise en place. Chaque station de rouleaux est réglée individuellement pour obtenir le profil souhaité. Les tables de dévidage, de cisaillement et de sortie de la bobine sont ensuite alignées avant le début de la production. Ce processus prend quelques jours, contre des semaines ou des mois pour les grands systèmes de production. Les fabricants peuvent mettre en service leur ligne de profilage très rapidement.

Meilleure qualité et régularité des produits finis

Le processus de profilage permet d'obtenir des planchers finis de meilleure qualité que les autres méthodes de fabrication. Lorsque l'acier passe dans les stations de laminage successives sous une tension contrôlée, les ondulations sont formées de manière précise et uniforme. Cela permet d'obtenir un tablier dont la forme des nervures et la planéité sont très homogènes sur toute la longueur.

Le pliage à la presse ou le formage à la presse peut laisser de légères variations dans le tablier en raison du formage individuel de chaque pièce. Les tabliers formés par laminage ne présentent pas ces variations, ce qui leur confère une meilleure qualité de finition. Le processus travaille également à froid et durcit l'acier davantage que le pressage. Cette dureté accrue permet aux tabliers de conserver leur forme lors de la manipulation et de l'installation. Dans l'ensemble, les terrasses formées par laminage présentent des avantages qualitatifs par rapport aux autres techniques de fabrication.

Processus respectueux de l'environnement

Le profilage est l'une des technologies de transformation des métaux les plus respectueuses de l'environnement. Il ne génère pratiquement pas de déchets par rapport à d'autres méthodes, car 100% de la bobine sont transformés en produit fini. Les presses et l'estampage perdent de la matière en pièces de rebut et en trous percés.

Le processus de profilage en circuit fermé ne produit pas non plus d'écoulement d'huile ni d'autres pollutions. Les moteurs électriques produisent peu d'émissions lorsqu'ils sont alimentés par de l'électricité propre. Les produits formés par laminage peuvent même être fabriqués à partir de bobines d'acier recyclées. Dans l'ensemble, ce procédé est beaucoup plus durable que les procédés industriels plus anciens qui génèrent beaucoup de déchets et de rebuts. Cet avantage environnemental est de plus en plus important pour les fabricants et leurs clients.

Grande évolutivité de la production

La technologie du formage par laminage offre une grande évolutivité pour répondre aux demandes de production croissantes. Les fabricants peuvent faire tourner 2 ou 3 équipes par jour sur une machine afin d'augmenter immédiatement la production en cas de besoin. La conception modulaire permet également d'augmenter la capacité de la ligne en ajoutant des étapes de profilage supplémentaires ou en faisant fonctionner plusieurs machines en tandem.

En planifiant l'espace, un fabricant peut doubler ou tripler sa capacité de production initiale dans la même usine en ajoutant simplement des équipements supplémentaires. Ce niveau d'évolutivité est difficile et coûteux à atteindre avec les grandes presses ou les systèmes d'emboutissage qui nécessitent de nouvelles lignes de production. L'évolutivité du profilage permet aux fabricants de bénéficier d'une plus grande souplesse de production et d'un potentiel de croissance future.

Capacité à s'intégrer à d'autres processus

Les profileuses à tablier métallique peuvent être intégrées à d'autres stations de traitement pour créer des systèmes de production complets. Des dérouleurs et des stations d'alimentation peuvent être ajoutés pour gérer la livraison des matériaux à partir des rayonnages de stockage et alimenter automatiquement les bobines dans la profileuse.

Les tables de sortie et les empileurs peuvent automatiser la collecte et la mise en paquets des paquets finis. Les convoyeurs peuvent relier des processus tels que le gaufrage/le modelage des plateaux à la profileuse. Cette intégration totale du système améliore l'efficacité et réduit la quantité de manutention nécessaire.

La conception modulaire des profileuses permet de créer facilement des lignes de production personnalisées, optimisées pour des produits spécifiques. Ce potentiel d'intégration permet aux fabricants d'augmenter leur production tout en conservant une empreinte compacte de l'équipement.

Réduction des besoins de maintenance

Par rapport aux presses d'emboutissage et aux machines de fabrication lourdes, les profileuses à tablier métallique nécessitent beaucoup moins d'entretien. Les moteurs électriques et les trains d'entraînement sont très fiables et ont une longue durée de vie avant que des réparations importantes ne soient nécessaires.

Les stations à rouleaux sont dotées de roulements étanches qui ne nécessitent qu'une lubrification peu fréquente. Les stations sont placées le long des côtés de la machine, ce qui les rend facilement accessibles pour l'entretien. L'outillage est minimal, avec seulement des rouleaux profilés et quelques refendeuses/poinçonneuses qui peuvent être remplacées en cas d'usure. Pour les fabricants, il est facile de maintenir les profileuses en état de marche.

Disponibilité et fiabilité élevées

Les profileuses à tablier métallique correctement entretenues offrent un temps de fonctionnement et une fiabilité très élevés. Grâce à leur conception mécanique simple et à leur construction robuste, ces machines peuvent fonctionner pendant des années sans tomber en panne. Les composants essentiels tels que les réducteurs, les rouleaux et les moteurs sont surdimensionnés et conçus pour une longue durée de vie.

Les temps d'arrêt imprévus sont minimisés grâce à des agencements qui évitent les bourrages de matériaux et permettent de les éliminer rapidement s'ils se produisent. Les diagnostics permettent de détecter les problèmes avant qu'ils ne se produisent. La fiabilité de la conception se traduit par des machines qui fournissent des volumes de production constants jour après jour. Ce rendement régulier est essentiel pour les fabricants qui doivent répondre aux exigences des projets de construction.

Longue durée de vie

Les profileuses à tablier métallique représentent des investissements en biens d'équipement qui assurent une production fiable pendant des décennies. Grâce à leur construction robuste et à leurs composants fiables, ces machines durent souvent plus longtemps que d'autres équipements de production à la durée de vie plus courte. Leur durée de vie peut dépasser 20 ans ou plus.

Il est également plus facile de moderniser et de remettre à neuf les laminoirs que de remplacer des presses d'emboutissage complexes. Cela permet de prolonger leur durée de vie. La longue durée de vie et le potentiel de modernisation offrent aux fabricants un excellent retour sur investissement. La polyvalence des profileuses permet de fabriquer des produits différents tout au long de leur durée de vie, en fonction de l'évolution de la demande. Cette longévité fait de l'équipement de profilage un investissement industriel judicieux.

Efficacité de production supérieure

La combinaison de vitesses de production rapides, de faibles coûts d'exploitation et de fiabilité signifie que les profileuses pour planchers offrent une efficacité de production supérieure. Les fabricants peuvent obtenir le débit le plus élevé de planchers de qualité en utilisant le moins d'espace, de main-d'œuvre, d'énergie et d'entretien possible.

Les économies se poursuivent car les plateaux formés par roulage nécessitent moins de stockage grâce à la production en flux tendu. De plus, l'imbrication automatisée minimise les pertes de matériau. Dans tous les domaines, les profileuses offrent d'excellentes performances et de bonnes conditions économiques. Cette efficacité de production confère aux fabricants des avantages en termes de productivité, de qualité et de rentabilité par rapport à d'autres méthodes de fabrication de tabliers de plancher.

Flexibilité pour les changements de conception et de matériaux

Un autre avantage des profileuses à tablier métallique est leur souplesse d'adaptation aux changements de conception des produits et aux variations de matériaux. Pour passer à un nouveau profil de nervure, il suffit de changer les cylindres profilés dans les stations de laminage pour qu'ils correspondent à la nouvelle forme. Cette opération peut être réalisée en quelques heures, sans qu'il soit nécessaire d'acquérir de nouveaux outils de presse ou de nouvelles matrices, ce qui prend des semaines.

Les changements d'épaisseur du matériau peuvent également être gérés en ajustant les écarts entre les rouleaux et les guides de support. Les lignes de profilage peuvent ainsi gérer toute une série de paramètres de bobines d'acier au-delà d'un calibre fixe. Les fabricants peuvent mettre en œuvre des mises à jour de la conception des tabliers et des changements de matériaux beaucoup plus rapidement qu'avec des lignes de presse fixes. La technologie du profilage reste ainsi adaptable à l'évolution des spécifications des produits.

Possibilité d'ajouter un traitement secondaire

Les planchers formés par laminage peuvent être traités automatiquement par des stations en ligne supplémentaires afin d'ajouter d'autres améliorations ou caractéristiques. Les capacités secondaires courantes sont les suivantes

- Gaufrage - Ajoute des losanges, des grilles ou d'autres motifs à la surface de la terrasse pour améliorer l'adhérence et l'esthétique.

- Perforation de trous - Perce de petits trous pour fixer les supports d'isolation, les services publics ou d'autres éléments sur la face inférieure de la terrasse.

- Poinçonnage des goujons de cisaillement - Perce à froid des trous et insère des goujons de cisaillement pour les terrasses en matériaux composites utilisées dans les systèmes de construction.

- Courbe - Confère une légère courbe longitudinale au tablier pour les constructions en arc de cercle.

- Laminage de l'ondulation - L'aplatissement et le croustillant du profil du pont s'en trouvent renforcés.

- Marquage - Impression par jet d'encre de logos, de numéros d'identification ou d'autres informations directement sur le pont.

Ces processus secondaires peuvent être facilement intégrés dans les lignes de profilage grâce à leur nature modulaire. Cela permet aux fabricants de créer des produits de pont améliorés de haute qualité, au-delà des simples feuilles plates de base.

Résumé des avantages

Les profileuses pour planchers offrent aux fabricants de nombreux avantages en termes de technologie, d'efficacité, de qualité et de coût :

- Les vitesses de production rapides, jusqu'à 130 pieds par minute, permettent d'obtenir des volumes élevés de tabliers.

- Les processus automatisés garantissent une qualité et une précision constantes du jeu de cartes.

- Production flexible permettant de fabriquer des plateaux de largeur et de calibre différents grâce à des changements de rouleaux et de bobines.

- Utilisation efficace des matériaux avec un minimum de déchets par rapport à d'autres méthodes.

- Faible besoin en main d'œuvre - 1 à 2 personnes pour le fonctionnement.

- Conditions de travail sûres grâce à la protection des machines et aux systèmes de sécurité.

- Le processus de formage économe en énergie a une demande plus faible que les presses ou l'emboutissage.

- L'empreinte compacte s'adapte aux espaces réduits des usines.

- Investissement en équipement abordable par rapport aux grandes lignes de presse.

- Installation rapide car les machines sont livrées sous forme de systèmes complets.

- Avantages en termes de qualité grâce à la précision du processus de formage par laminage à froid.

- Processus respectueux de l'environnement, sans gaspillage d'huile ni pollution.

- Production modulable par l'ajout d'équipes ou de machines supplémentaires.

- S'intègre à d'autres stations de manutention et de traitement.

- La conception mécanique simple nécessite un entretien minimal.

- La fiabilité des performances assure un temps de fonctionnement élevé et une longue durée de vie.

- Excellente efficacité avec de faibles coûts d'exploitation et un rendement élevé.

- S'adapter aux changements de conception/matériaux en ajustant l'outillage et les réglages.

- Possibilité d'ajouter des traitements secondaires tels que le gaufrage en ligne.

Grâce à tous ces avantages en termes de technologie, de qualité, d'efficacité et de coût, les profileuses pour tabliers de chaussée constituent la première solution pour la fabrication de tabliers de chaussée en grande série. Leurs avantages par rapport aux autres méthodes de fabrication font du profilage le choix idéal pour les producteurs de gros volumes comme pour les petits ateliers de fabrication. Si votre entreprise a besoin d'une solution automatisée, polyvalente et rentable pour la fabrication de tabliers de chaussée, les profileuses pour tabliers de chaussée devraient être le premier choix d'équipement. Leurs avantages maximisent réellement la productivité, la qualité et la rentabilité de la fabrication des tabliers de plancher.

FAQ

Quels types de profilés de plancher peuvent être fabriqués sur ces machines ?

Les profileuses de planchers peuvent produire de nombreux profils de nervures différents, y compris des nervures larges standard, des nervures intermédiaires, des nervures étroites, des planchers compartimentés et des planchers cellulaires. Le profil est contrôlé par les matrices de chaque poste de laminage successif le long de la machine. Ces matrices peuvent être remplacées pour changer de profil si nécessaire.

Quelles sont les dimensions de la plate-forme de plancher qui peuvent être fabriquées ?

Les largeurs typiques des feuilles vont de 18 pouces à 5 pieds de large pour correspondre aux dimensions courantes des bobines. Les longueurs sont généralement comprises entre 8 et 24 pieds, mais peuvent être plus importantes. Des épaisseurs de bobines d'acier de 0,014″ à 0,075″ (de 14 à 22 gauges) peuvent être utilisées. Les machines peuvent traiter des épaisseurs plus faibles ou plus fortes si elles sont configurées de manière appropriée.

Quelle est la vitesse de production ?

Les vitesses de production varient de 75 à plus de 130 pieds linéaires par minute selon la machine. Cela équivaut à plus de 10 000 pieds carrés par heure pour une machine de 5 pieds de large fonctionnant à 100 fpm. Les vitesses peuvent être modifiées pour équilibrer le débit et la qualité des profils.

Quelle quantité de bobines d'acier la machine peut-elle contenir ?

La réserve de bobines peut contenir plusieurs bobines d'un poids total de plus de 30 000 livres. Lorsqu'une bobine est épuisée, la suivante est automatiquement soudée à la volée à la tôle, de sorte que la production se poursuit sans interruption. Cela permet d'effectuer des tirages prolongés avant de recharger les bobines.

Quels sont les dispositifs de sécurité inclus ?

Des protections autour de toutes les pièces mobiles, des boutons d'arrêt d'urgence et des cordes de traction sur toute la longueur, un contrôle de la tension et de l'alignement, et des déconnexions électriques/freins de moteur sont quelques-uns des dispositifs de sécurité habituels. Les machines plus récentes peuvent être dotées de fonctions avancées telles que la surveillance et le diagnostic à distance.