Machines de fabrication de rails de guidage pour ascenseurs sont utilisés pour produire les rails de guidage utilisés dans les systèmes d'ascenseurs. Les rails de guidage servent à guider avec précision la cabine d'ascenseur vers le haut et vers le bas du puits.

Machine à fabriquer des rails de guidage pour ascenseurs Détails clés

- Type d'équipement : Machine à former des rouleaux

- Matériaux : Bobines d'acier

- Méthodes de formage : Formage par laminage

- Sorties : Rails métalliques formés

- Applications industrielles : Systèmes d'ascenseurs, systèmes de manutention

Rail de guidage pour ascenseurs Fabrication de machines de guidage

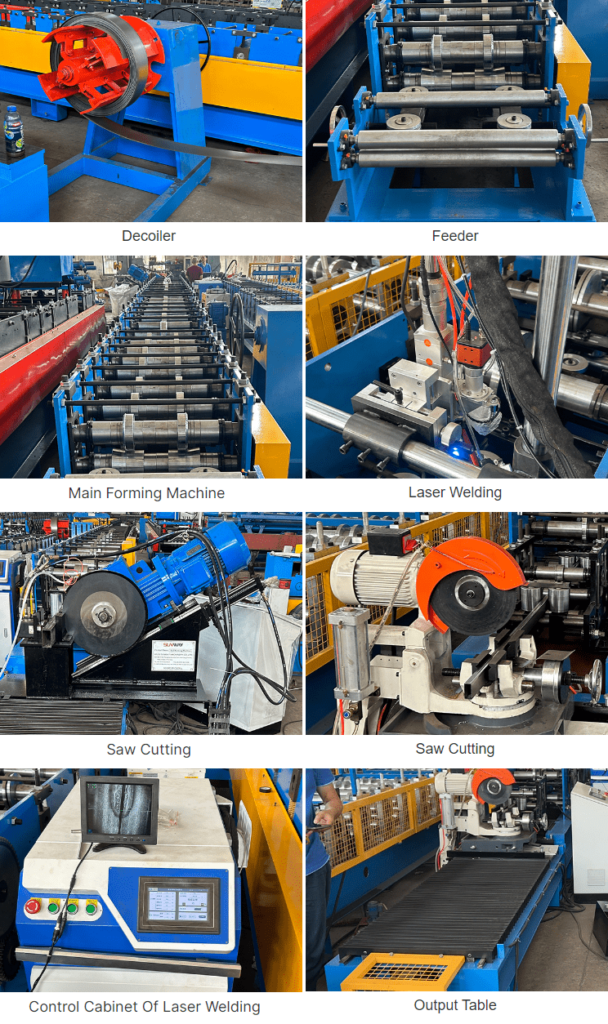

| Type | Description |

|---|---|

| Machine de formage de rouleaux | Forme en continu des bobines de métal en profils de rail personnalisés en pliant progressivement la tôle à travers une série de matrices à rouleaux. |

| Dérouleur | Alimentation de la bande de métal en bobine dans la profileuse |

| Ciseaux de pré-coupe | Découpe les tôles à la largeur de bobine voulue avant le formage |

| Bancs de laminage | Stations successives avec matrices à rouleaux pour le pliage incrémentiel de bandes métalliques |

| Ciseaux de post-coupe | Coupe des rails formés aux longueurs requises |

| Équipement de soutien | Contrôle PLC, hydraulique, boîtes de vitesses, instruments |

Processus de fabrication de la machine à fabriquer des rails de guidage pour ascenseurs

La Machine à fabriquer des rails de guidage pour ascenseurs fonctionne selon le processus de formage par laminage. La matière première utilisée est une bobine d'acier chargée sur un dérouleur. La bobine passe par des cisailles de prédécoupage où elle est coupée à la largeur spécifiée pour le profil du rail.

La bande de métal découpée passe ensuite dans des matrices à rouleaux successives montées sur des supports de formage. Chaque jeu de rouleaux plie progressivement la tôle pour former graduellement la configuration de rail souhaitée.

Le profil de rail entièrement formé sort de la dernière rangée de rouleaux et est coupé aux longueurs souhaitées par les cisailles de post-formage. Les rails coupés finis sont rassemblés sur les tables de sortie.

Paramètres

| Paramètres | Détails |

|---|---|

| Matériau | Bobines d'acier à faible teneur en carbone, d'acier inoxydable et d'acier galvanisé |

| Épaisseur | 1-3 mm en général |

| Largeur | 50-100 mm en général |

| Longueur | Jusqu'à 6000 mm |

| Vitesse | 10-15 m/min |

| Tolérances | +/- 0,02 mm |

| Finition de la surface | <0,5 microns |

Alimentation en matériaux

- Le dérouleur peut accueillir jusqu'à 5 tonnes de bobines

- Dérouleur équipé de rouleaux d'alimentation de précision

- La largeur est coupée par des cisailles prédécoupées avant le formage.

- La bobine est introduite en continu et à vitesse constante dans les cages de formage à rouleaux.

Formage de profilés

- Formé progressivement par un ensemble de rouleaux qui plient la feuille par incréments

- 6-8 supports de formage réglables avec rouleaux interchangeables

- Les rouleaux ont des rainures usinées pour donner une forme au profil.

- Rouleaux inférieurs actionnés par des motoréducteurs et des entraînements

- Rouleaux supérieurs libres et réglables par vérin hydraulique

Conception du profil

- Le logiciel de conception du passage du rouleau calcule la géométrie correcte de la rainure du rouleau

- La simulation du passage du rouleau valide la forme à travers les stands de formage

- Conception optimisée pour le type de matériau et la configuration souhaitée du rail

- Rouleaux usinés CNC en acier D2 pour la dureté et la durabilité

Longueur Tranchage

- Réalisé par une robuste machine de découpe postformage

- Un couteau robuste avec des lames trempées cisaille les rails formés.

- Mesure de la longueur par codeur rotatif de précision

- Tolérance de longueur +/- 0,5 mm

- Gamme de longueurs 500 mm à 6000 mm

Personnalisation

- Rouleaux de formage conçus et produits pour des dimensions de rail personnalisées

- Le changement de rouleau en 24 heures permet un prototypage rapide

- La simulation de profil permet de valider la forme du rail avant l'usinage des rouleaux

- Soutien au développement de produits pour des applications uniques

Fournisseurs et fourchette de prix

| Fabricant | Localisation | Fourchette de prix |

|---|---|---|

| Machine Mfg Ltd | Chine | $100,000 – $150,000 |

| Formmasters Inc | L'Europe | $200,000 – $250,000 |

| Équipements de roulage | Inde | $125,000 – $175,000 |

Exigences en matière d'installation

| Paramètres | Détails |

|---|---|

| Localisation | Atelier intérieur |

| Puissance | Raccordement 25-30 kW |

| Tension | 380-440 V AC 3 phases |

| Air comprimé | Pression - 6 bar |

| Volume - 10 CFM | |

| Cadre de base | Plancher en béton porteur |

| Eclairage | Intensité de 500 lux |

| Contrôle du climat | Température ambiante 15-35°C |

| Humidité : 20%-60% RH |

-

Machine de formage de bornes d'extrémité de glissières de sécurité pour autoroutes

Machine de formage de bornes d'extrémité de glissières de sécurité pour autoroutes -

Profileuse pour poteaux d'autoroute U/C

Profileuse pour poteaux d'autoroute U/C -

Machine de formage de rouleaux de glissières de sécurité à 2 vagues pour autoroutes

Machine de formage de rouleaux de glissières de sécurité à 2 vagues pour autoroutes -

Machine de formage de rouleaux de glissières de sécurité à 3 vagues

Machine de formage de rouleaux de glissières de sécurité à 3 vagues -

Machine de formage de rouleaux de panne Sigma à taille variable automatique

Machine de formage de rouleaux de panne Sigma à taille variable automatique -

Machine de formage de rouleaux de panne CZ à taille variable automatique

Machine de formage de rouleaux de panne CZ à taille variable automatique -

Machine de formage de rouleaux de panne Z à taille variable automatique

Machine de formage de rouleaux de panne Z à taille variable automatique -

Machine de formage de rouleaux de panne CU à taille variable automatique

Machine de formage de rouleaux de panne CU à taille variable automatique -

Petit pain de cadre d'armoire électrique formant la machine

Petit pain de cadre d'armoire électrique formant la machine

Fonctionnement

- Minimum 3 opérateurs par équipe

- Un opérateur au dérouleur et à l'alimentation

- Un seul opérateur pour gérer l'outillage de roulage

- Un opérateur à la station de coupe post-formage

- Panneau PLC centralisé pour le contrôle des paramètres

- Écran tactile HMI pour la surveillance et l'enregistrement des données

Maintenance

| Tâche | Fréquence | Méthode |

|---|---|---|

| Inspection du rouleau | Quotidiennement | Contrôle visuel de l'absence de dommages ou d'usure |

| Lubrification du rouleau | Hebdomadaire | Graisser tous les roulements |

| Huile hydraulique | Mensuel | Vérifier le niveau et faire l'appoint |

| Annuel | Remplacer l'huile | |

| Pièces de rechange | Selon les besoins | Rouleaux, lames, capteurs et moteurs de rechange recommandés |

| Recalibrage du rouleau | Tous les 2 ans | Rectifier les rainures du rouleau si l'usure dépasse 0,15 mm. |

Choix du fournisseur

| Paramètres | Importance |

|---|---|

| Vivre | Haut |

| Expertise en matière de conception de rouleaux | Haut |

| Qualité de construction | Haut |

| Qualité du rouleau | Haut |

| Précision du formage | Haut |

| Taux de production | Moyen |

| Niveau d'automatisation | Moyen |

| Soutien au service | Haut |

| Délai d'exécution | Faible |

| Prix | Faible |

Avantages et inconvénients

| Pour | Cons |

|---|---|

| Processus de formage continu et efficace | Investissement initial élevé en outillage |

| Mise en place rapide entre les lots | Nécessite un cadre de base lourd |

| Conception compacte par rapport aux presses plieuses | Capacité limitée en épaisseur et en largeur |

| Contrôle cohérent de la tolérance | Entretien régulier nécessaire |

| Adaptation à des profils personnalisés | Les dommages causés par les rouleaux peuvent interrompre la production |

Avantages par rapport aux presses plieuses

- Pas de marquage de la feuille ni de rayures dues aux matrices

- Taux de production plus élevé pour la production de masse

- Réduction du coût de l'outillage par pièce

- Action de formage continue contre flexion cyclique

- Propriétés uniformes des matériaux sur toute la longueur

Limites par rapport aux presses plieuses

- Coût initial de l'outillage plus élevé

- Capacité d'épaisseur limitée

- Ne peut pas former des formes complexes en 3D

- Certaines formes asymétriques difficiles à former

- Délai d'exécution de l'outillage plus long

Applications typiques

- Rails de guidage pour ascenseurs

- Rails de tiroirs, glissières

- Rails latéraux du convoyeur

- Chemins de roulement des grues

- Palettes de stationnement automatique

- Pistes de manutention

- Rayonnages industriels

FAQ

Q : Quelle épaisseur d'acier ces machines peuvent-elles traiter ?

R : En général, il est possible d'obtenir des épaisseurs de 1 à 3 mm. La capacité maximale atteint jusqu'à 4 mm d'épaisseur d'acier.

Q : Quelle est la vitesse de production ?

R : La vitesse linéaire standard est de 10 à 15 mètres par minute. Certaines machines à grande vitesse atteignent un taux de production de 30 m/min.

Q : Quelle longueur de rails peut-on produire ?

R : La capacité standard est de 6 mètres. Les machines construites sur mesure peuvent produire des rails jusqu'à 12 mètres.

Q : Quelle est la précision et la qualité de surface possibles ?

R : Les pièces formées par laminage peuvent atteindre des tolérances de +/- 0,02 mm et une finition de surface d'environ 0,5 micron.

Q : Quel est le service après-vente offert ?

R : Aide à l'installation et à la mise en service, formation des opérateurs, garantie sur les pièces, service sur le terrain pour les réparations et assistance technique par téléphone ou par courrier électronique.

en savoir plus Formage de rouleaux

Foire aux questions (FAQ)

1) À quelles normes doivent répondre les rails de guidage d'ascenseur produits par une profileuse ?

- Pour les ascenseurs de passagers et de marchandises, les rails et leurs dimensions font généralement référence aux normes ISO 7465 et EN 81-20/50 pour la sécurité et les performances. Vérifier la géométrie du profil, la rectitude, la rugosité de la surface et les tolérances des trous et des fentes par rapport aux spécifications du projet et aux codes locaux applicables.

2) Comment puis-je m'assurer que la rectitude et la torsion des rails sont conformes aux tolérances après le profilage ?

- Utiliser des jauges de rectitude laser en ligne et des redresseurs de rouleaux post-traitement. Contrôler la planéité des bobines grâce à un nivellement de précision, maintenir des écarts réguliers entre les rouleaux et documenter les temps de stabilisation thermique avant les contrôles d'assurance qualité.

3) Une même machine à fabriquer des rails de guidage pour ascenseurs peut-elle traiter à la fois des rails en T et des profilés C/U personnalisés ?

- Oui, avec un outillage modulaire pour les cylindres et des cassettes de conception de passage. Toutefois, le temps de changement et les tolérances réalisables dépendent de l'ajustabilité du bâti, de la rigidité de la broche et de la possibilité d'un positionnement motorisé des cylindres et de préréglages de la recette sur la ligne.

4) Quelles sont les causes courantes de l'ondulation des bords et comment peut-on y remédier ?

- Causes : écartement inégal des cylindres, couronne résiduelle de la bobine, alignement inadéquat des guides d'entrée ou surformage lors des premières passes. Solutions : rééquilibrer les réductions de passes, remettre la bobine à niveau, réinitialiser les guides d'entrée et ajuster les diamètres des cylindres/la compensation du surplomb dans les passes intermédiaires.

5) Quel est le niveau d'automatisation recommandé pour assurer une qualité constante des rails d'ascenseur ?

- Commande PLC/servo avec retour d'information du codeur, mesure automatique de la longueur, synchronisation de la vitesse en boucle fermée du dérouleur à la cisaille, et inspection vision/laser en option. Pour les lignes haut de gamme, il est possible d'ajouter une connectivité MES/SCADA pour la traçabilité et les graphiques SPC.

2025 Tendances de l'industrie

- Configuration de la passe assistée par l'IA : les jumeaux numériques prévoient le retour élastique ; le rebut lié au changement de format est réduit à 1-2%.

- Métrologie en ligne : des systèmes laser multi-axes vérifient la rectitude, la torsion et le pas des trous à pleine vitesse.

- Durabilité : Les moteurs IE5 et les entraînements régénératifs réduisent la consommation d'énergie à moins de 85 kWh/tonne ; l'enregistrement des données est compatible avec l'EPD.

- Évolution des matériaux : utilisation accrue d'aciers revêtus de zinc-magnésium pour la résistance à la corrosion des arbres humides.

- Conformité par conception : les serrures de recettes sont liées à la géométrie ISO 7465 et aux contrôles de sécurité EN 81-20.

Critères de performance 2025 pour les machines de fabrication de rails de guidage d'ascenseurs

| Métrique | 2022 Typique | 2025 Meilleur de la classe | Notes |

|---|---|---|---|

| Vitesse de la ligne (m/min) | 10-15 | 20-30 | En fonction du profil ; cisaille volante avec servocommande |

| Tolérance de longueur (mm) | ±0.5 | ±0.2-0.3 | Avec encodeurs haute résolution et compensation thermique |

| Rectitude (mm par 5 m) | ≤1.0 | ≤0.5 | Contrôle de la rectitude par laser en ligne |

| Torsion (deg par m) | ≤0.2 | ≤0.1 | Mesuré par vision 3D/ triangulation laser |

| Temps de changement (min) | 120-240 | 45-90 | Cassettes à changement rapide + positionnement motorisé des rouleaux |

| Consommation d'énergie (kWh/tonne) | 110-140 | 75-90 | Moteurs IE4/IE5, freinage par récupération |

| Débris d'installation (%) | 3-5 | 1-2 | Prédiction de la réussite de l'IA + SPC |

Références autorisées :

- ISO 7465 : Rails de guidage et éclisses pour ascenseurs : https://www.iso.org/standard/14673.html

- EN 81-20/50 Règles de sécurité pour la construction et l'installation des ascenseurs : https://standards.cen.eu

- Association mondiale de l'acier - revêtements métalliques : https://worldsteel.org

- The Fabricator - contrôle du processus de formage par laminage : https://www.thefabricator.com

- ISO 50001 Systèmes de management de l'énergie : https://www.iso.org/standard/69426.html

Derniers cas de recherche

Étude de cas n° 1 : Optimisation de la conception par IA pour les rails en T des ascenseurs (2025)

Contexte : Un équipementier produisant des rails en T d'ascenseur de 5 à 6 m a constaté des variations de rectitude (jusqu'à 0,9 mm/5 m) après des changements de lots de bobines.

Solution : Mise en place d'un jumeau numérique des cages de laminage avec des modèles de matériaux calibrés à partir de données de traction/YS ; ajout de capteurs de rectitude et de torsion laser 3D en ligne et de préréglages automatiques de l'écartement des rouleaux.

Résultats : La rectitude a été améliorée à 0,42 mm/5 m (P95), la torsion à 0,08°/m ; les rebuts d'installation ont chuté de 3,8% à 1,6% ; l'OEE a augmenté de 11%.

Étude de cas n° 2 : Alternative en acier inoxydable revêtu de ZM pour les puits humides (2024)

Contexte : Les rénovations dans les climats tropicaux nécessitaient une amélioration de la résistance à la corrosion sans passer entièrement à l'acier inoxydable en raison du coût.

Solution : Passage de l'acier à faible teneur en carbone revêtu GI à l'acier revêtu ZM avec un calendrier de passage optimisé pour gérer la dureté du revêtement ; mise en place d'un joint anticorrosion après le formage et contrôle de la manipulation pour protéger les bords.

Résultats : Temps de rouille au brouillard salin (ISO 9227) >2× par rapport à GI ; pas de pénalité de vitesse ; coût total réduit de 14% par rapport à l'option inoxydable 304 tout en satisfaisant aux exigences de la norme EN 81-20.

Avis d'experts

- Dr. Meera Venkataraman, responsable des processus de formage, Fraunhofer IWU

Point de vue : "Pour les rails de guidage des ascenseurs, la rigidité de la cage de laminoir et la réduction contrôlée des passes sont décisives. L'association de jumeaux numériques et de la métrologie laser en ligne est désormais le moyen le plus rapide d'obtenir une rectitude inférieure à 0,5 mm sur 5 mètres." - Juan Carlos Prieto, directeur de la chaîne d'approvisionnement mondiale pour les ascenseurs, groupe Schindler

Point de vue : "La traçabilité est importante. Le fait de relier la chaleur des bobines, la recette de passage et les scans d'assurance qualité à chaque segment de rail raccourcit les délais d'approbation avec les principaux constructeurs et facilite les demandes d'EPD." - Alessia Romano, chef de produit, FICEP Rollforming

Point de vue : "Les entraînements IE5 et le freinage par récupération ne sont pas seulement écologiques : ils stabilisent le couple à faible vitesse, ce qui améliore la précision des longueurs de coupe et réduit les retouches sur les rails de qualité supérieure".

Outils/ressources pratiques

- ISO 7465 : Norme relative aux rails de guidage et aux éclisses de levage : https://www.iso.org/standard/14673.html

- Aperçu des normes de sécurité EN 81-20/50 : https://standards.cen.eu

- Ressources de métrologie numérique du NIST (mesures dimensionnelles en ligne) : https://www.nist.gov

- Le fabricant - guides de conception pour le formage par laminage : https://www.thefabricator.com

- Association mondiale de l'acier - Revêtements/Instructions sur la corrosion : https://worldsteel.org

- Logiciel SPC pour l'assurance qualité en atelier (q-DAS/Hexagon) : https://www.hexagonmi.com

- Fournisseurs de systèmes de vision/métrologie laser (Cognex, Keyence) : https://www.cognex.com | https://www.keyence.com

- Cadre de gestion de l'énergie (ISO 50001) : https://www.iso.org/standard/69426.html

Dernière mise à jour : 2025-10-20

Changelog : Ajout de 5 FAQ ciblées ; insertion d'un tableau de référence pour 2025 et d'un aperçu des tendances ; présentation de deux études de cas récentes ; inclusion de points de vue d'experts ; compilation d'outils/ressources pratiques avec des liens faisant autorité.

Prochaine date de révision et déclencheurs : 2026-04-15 ou plus tôt si les normes EN/ISO sont mises à jour, si les spécifications métrologiques en ligne sont améliorées de >20%, ou si de nouveaux substrats résistants à la corrosion sont adoptés dans la production de rails d'ascenseurs.