machine de formage de rouleaux de volets de porte oem façonnent des bobines de métal en profils personnalisés en pliant progressivement le matériau à travers une série de matrices à rouleaux. Les profileuses pour volets de porte OEM sont conçues spécifiquement pour produire des volets de porte en métal laminé et des grilles roulantes utilisées pour la sécurité, la ventilation ou la séparation d'espaces.

Détails clés :

- Produire des volets de porte et des grilles en métal d'une largeur allant jusqu'à 3 mètres à partir d'un stock de bobines

- Former des profils personnalisés complexes grâce à un processus de laminage à froid incrémentiel

- Fonctionnement automatisé avec une grande efficacité de production

- Conception et fabrication de l'outillage nécessaire à la réalisation de profils sur mesure

- Utilisé par les fabricants de volets et les ateliers de fabrication métallique

Guide de l'équipement de la machine de formage de rouleaux de volets de porte OEM

| Type d'équipement | Description |

|---|---|

| Lignes de bobines | Dérouler et alimenter les bobines de métal |

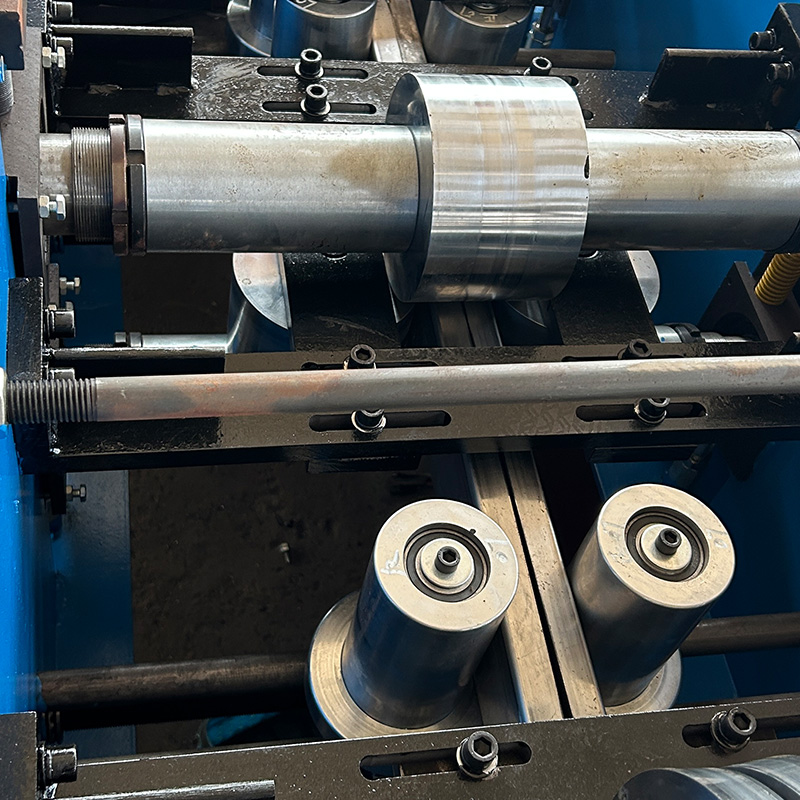

| Stations de formage de rouleaux | Plier la feuille de manière incrémentielle à travers des matrices à rouleaux |

| Poinçonnage/découpage | Perforer des trous ou couper des profilés à la longueur voulue |

| Insertion de matériel | Insertion automatique des charnières/guides |

| Matériel de soutien | Déshuileurs, redresseurs, niveleurs |

Types de machines de formage de volets roulants OEM

| Type | Description |

|---|---|

| Lignes de profilage emboîtées | Combiner plusieurs stations pour une automatisation poussée |

| Machines compactes | Faible encombrement, coût réduit, fonctionnement manuel |

| Lignes personnalisées | Adaptés pour produire des profils spécifiques |

| Structures doubles/triples | Formage multi-profils et de formes |

| Roulements et répliques | Poinçonnage et découpe intégrés |

Principe de fonctionnement Machines de formage de volets roulants OEM

Les profileuses pour volets OEM produisent des profilés métalliques pliés dans le sens longitudinal à partir de bandes plates en acier ou en aluminium. Le système d'alimentation en matériau déroule la feuille de métal et la fait passer à travers une série de matrices à rouleaux à chaque poste de formage successif.

Les matrices à rouleaux plient la tôle par incréments pour obtenir la forme de profil souhaitée sans amincir ou étirer excessivement le matériau. Les unités de découpe coupent les profils formés en continu aux longueurs spécifiées pour l'application finale. Les lignes automatisées comportant plusieurs stations de profilage, de poinçonnage et d'insertion de ferrures permettent de produire en grande quantité des volets finis.

Un outillage personnalisé est monté sur les stations de profilage pour créer les profils de forme souhaitée. Les profils courants de volets de porte comprennent les nervures rondes, les cornières, les creux rectangulaires, les grilles et les tôles perforées. La flexibilité de l'outillage de profilage permet de réaliser des formes asymétriques complexes.

L'insertion de charnières encastrées, de verrous et de guides peut être intégrée aux lignes automatisées de volets de portes OEM. Les convoyeurs collectent et empilent les produits finis. Les équipements de soutien tels que les dérouleurs, les redresseurs et les planeuses améliorent la stabilité du processus.

Manutention des matériaux dans le formage de volets roulants OEM

| Étape du processus | Matériel utilisé |

|---|---|

| Matériel en stock | Bobines de métal (acier, aluminium) |

| Déroulement | Débardeurs à moteur |

| Alimentation | Rouleaux, rouleaux à picots, guides |

| Lissage | Niveleurs à rouleaux |

| Formation du profil | Stations de profilage avec outillage personnalisé |

| Découpage | Couteaux de coupe pneumatiques/hydrauliques |

| Insertion de matériel | Mécanismes de prélèvement automatique |

| Empiler/collecter | Convoyeurs motorisés, boîtes |

Conception d'une machine de formage de volets roulants OEM

La conception des lignes de profilage OEM pour la production de volets roulants implique :

- Définir la forme et les dimensions du profil cible

- Planification de l'agencement des composants en tenant compte du flux de production

- Conception d'outils pour le formage de profilés sur mesure

- Programmation de la logique de contrôle automatique

- Intégration de dispositifs de sécurité et de protection

- Permettre une certaine flexibilité pour les variations futures du profil

L'agencement de la ligne comprend d'abord le déroulage et l'alimentation, puis les stations de profilage, suivies par les unités de poinçonnage/coupe et, enfin, la collecte des produits. Des facteurs ergonomiques pour l'accès des opérateurs sont incorporés.

Le logiciel de CAO crée des modèles de profils personnalisés qui servent de base à l'usinage des matrices à rouleaux. Les outils sont montés séquentiellement sur des châssis modulaires.

La programmation PLC coordonne les acteurs, les likeservos, les capteurs pour automatiser l'alimentation, le formage, la coupe en synchronisation. Les écrans des opérateurs affichent l'état de la machine. Des mécanismes de sécurité conformes à la norme CE sont installés.

Conçus dans une optique de modernisation, les profils des volets peuvent être modifiés en changeant l'outillage de la matrice du rouleau, sans qu'il soit nécessaire d'installer des systèmes entièrement nouveaux.

-

Machine de formage de rouleaux de lattes de volet roulant

Machine de formage de rouleaux de lattes de volet roulant -

Petit pain de cadre d'armoire électrique formant la machine

Petit pain de cadre d'armoire électrique formant la machine -

Machine de formage de rouleaux de rail DIN

Machine de formage de rouleaux de rail DIN -

Rouleau d'échelle de câble formant la machine

Rouleau d'échelle de câble formant la machine -

Support de montage PV Profilé en forme de C formant la machine

Support de montage PV Profilé en forme de C formant la machine -

Rouleau de chemin de câbles formant la machine

Rouleau de chemin de câbles formant la machine -

Machine de ligne de coupe à longueur de bobines d'acier

Machine de ligne de coupe à longueur de bobines d'acier -

Machine de ligne de coupe à longueur de bobines d'acier

Machine de ligne de coupe à longueur de bobines d'acier -

Machine de ligne de coupe à longueur de bobines d'acier

Machine de ligne de coupe à longueur de bobines d'acier

Équipement de poinçonnage et de découpe dans les lignes de profilage

| Fonctionnement | Méthode | Équipement |

|---|---|---|

| Coupe à longueur | Couteaux pneumatiques/hydrauliques | Coupures du bras oscillant |

| Perforation de trous | Têtes de poinçonnage pneumatiques | Poinçonneuses à cadre en C excentré |

| Formation de fentes et de lamelles | Couteaux rotatifs | Têtes de découpe hélicoïdales |

| Découpage des bords | Ciseaux circulaires basculants | Ciseaux à double lame |

| Opérations combinées | Modules intégrés | Unités combinées poinçonneuse-cisaille |

Matériel d'insertion de matériel

Les éléments de quincaillerie tels que les charnières, les guides, les serrures d'extrémité sont insérés automatiquement dans les profilés formés sur des lignes haut de gamme. Des tables d'indexation rotatives positionnent les profilés avec précision pour que des mécanismes de prise synchronisés insèrent la quincaillerie à des emplacements prédéfinis.

Les axes servocommandés poussent les composants dans les cavités du profilé. Les systèmes peuvent être personnalisés pour des articles de quincaillerie et des profils spécifiques. Des capteurs confirment l'insertion correcte avant que les profilés ne soient coupés à la longueur finale du volet.

Degré de personnalisation offert

Les machines OEM de profilage de volets roulants peuvent être fournies dans des modèles standardisés pour des profils généraux ou des machines personnalisables adaptées aux exigences spécifiques d'un site :

Normalisé :

- Rentabilité pour les profils de produits de base à volume élevé

- Flexibilité limitée pour les variations de profil

Sur mesure :

- Outil de profilage conçu pour des formes uniques

- Les modules d'automatisation répondent aux besoins de la production

- Développement initial coûteux

- Évolution souple des capacités

Approche hybride :

- Modèle de plate-forme adaptable aux nouveaux outils

- Certains ajouts personnalisés comme l'emballage automatique

- Équilibre entre coût et flexibilité

Fournisseurs et gamme de prix des profileuses de volets roulants OEM

| Fabricant | Localisation | Fourchette de prix |

|---|---|---|

| Dahching | Taïwan | $40,000 – $100,000 |

| Formtek | Inde | $35,000 – $150,000 |

| Jouanel | France | $250,000 – $1,500,000 |

| Metform | Turquie | $60,000 – $250,000 |

| Rollvis | Pays-Bas | $150,000 – $2,500,000 |

Le prix varie en fonction de :

- Niveau d'automatisation de la ligne

- Exigences en matière de production

- Largeur nécessaire

- Degré de personnalisation

- Modules supplémentaires intégrés

Installation et mise en service

Une installation correcte par des techniciens garantit des performances optimales de la machine :

- Préparation des travaux de génie civil du sol et des services publics

- Positionnement et fixation des composants

- Accouplement d'arbres/joints mécaniques

- Raccordement d'actionneurs/capteurs électriques

- Intégration uniforme des sous-systèmes

- Test de l'exécution des fonctions individuelles

- Débogage de bogues matériels/logiciels

- Opérations d'essai de formage

- Optimisation des paramètres pour les profils

Une mise en service approfondie sur site permet de vérifier la sécurité et la fiabilité du fonctionnement avant la remise finale.

Fonctionnement et contrôle des lignes de profilage

- Console d'opérateur pour la surveillance

- Écran tactile HMI pour les commandes

- Les servomoteurs entraînent les rouleaux de formage

- L'automate programmable automatise la coordination des séquences

- Logiciel SCADA pour les éléments interconnectés

- Ajustement des matrices par manipulateurs NC

- Contrôle de la qualité des profils

- Possibilité de modifier les paramètres

- Enregistrement des données pour l'analyse

- Systèmes de protection pour la sécurité

Pratiques d'entretien

| Activité | Méthode | Fréquence |

|---|---|---|

| Inspections | Contrôle visuel des anomalies | Mensuel |

| Lubrification | Recharges d'huile/de graisse | Trimestriellement ou en fonction des heures de travail |

| Pièces détachées | Porter des objets tels que des couteaux, des ceintures, etc. | Selon les besoins |

| Resurfaçage des outils | Rembobinage/remise en état à la machine | Annuel |

| Étalonnage du capteur | Réinitialisation des niveaux de référence | Annuellement ou par dérive |

| Analyse des enregistrements | Production, analyse des journaux d'erreurs | En continu |

Lignes directrices pour le choix d'un fournisseur de machines de formage de volets roulants OEM

| Paramètres | Meilleures pratiques |

|---|---|

| Qualité des produits | Évaluation des échantillons, visites de sites |

| Expérience dans le domaine | Historique des opérations, clientèle |

| Compétences en matière de personnalisation | Échantillons de profils, expertise en matière d'outillage |

| Facteurs de coût | Transparence des prix, publicités |

| Efficacité de la production | Engagements de taux de sortie > 90% |

| Engagement de service | Soutien à la mise en service, AMC |

| Assurance de la conformité | Certifications ISO, CE |

| Flexibilité de mise à niveau | Des dispositions claires pour modifier les exigences futures |

Le pour et le contre de la Machines de formage de volets roulants OEM

Avantages

- Fonctionnement continu hautement productif

- Réduction des coûts de main-d'œuvre par rapport au pliage manuel

- Précision dimensionnelle et qualité répétitive

- Possibilité de formes asymétriques complexes

- Un travail à froid efficace permet d'éviter le chauffage

- Consommation d'énergie inférieure à celle de l'emboutissage

- Changements rapides grâce à un outillage flexible

- Encombrement réduit de l'équipement

Limites

- Coût initial élevé de l'investissement dans l'outillage

- Capacité limitée en termes d'épaisseur de matériau

- Les profils peuvent encore nécessiter un ébavurage secondaire

- L'alignement précis des composants est essentiel

- Risque de déformations si les paramètres ne sont pas réglés correctement

- La logique fixe de l'automate entrave la souplesse de la production

- Modifications difficiles de la conception une fois les outils fabriqués

- Délais plus longs pour les lignes personnalisées

Applications des grilles et volets roulants métalliques

| Utilisation finale | Exemples de domaines |

|---|---|

| Volets de sécurité | Façades de magasins, garages, fenêtres |

| Portes de sécurité | Entrepôts, usines, résidences |

| Cages, enclos | Protections de machines, mezzanines |

| Cloisons | Espaces de bureaux, salles blanches |

| Ventilation | Façades, auditoriums, passerelles |

| Portes de garage | Chantiers navals, parkings |

FAQ

Q : Quelle épaisseur de tôle peut être formée par laminage ?

R : Les machines standard traitent des feuilles de 0,5 mm à 2,5 mm. Des lignes à usage intensif sont disponibles pour des épaisseurs allant jusqu'à 4 mm.

Q : Quelle est la vitesse de production ?

A : 15 à 40 mètres/minute en fonction du niveau d'automatisation et de la complexité du produit.

Q : Qu'est-ce qui détermine finalement le prix des équipements ?

R : Les besoins de production, la longueur de la ligne, le degré de personnalisation principalement.

Q : Le processus nécessite-t-il une finition secondaire ?

R : Un ébavurage manuel minimal peut être nécessaire, mais toutes les formulations sont terminées.

Q : Quel est l'entretien régulier obligatoire ?

R : Programmer la lubrification, les inspections, les contrôles de l'usure et des dommages, l'étalonnage des capteurs.

Q : Comment calculer la capacité de ligne requise ?

A : Définir le volume mensuel en mètres carrés à produire en fonction des heures de fonctionnement. Tenir compte d'une éventuelle croissance future.