Le formage par galets est un procédé de formage du métal utilisé pour former des feuilles de métal en profils personnalisés avec des sections transversales répétitives. Machines de formage de rails sont conçus pour une production efficace et continue de pièces métalliques de qualité constante.

Ce guide complet fournit des informations clés sur les équipements de formage de rails pour vous aider à comprendre leur fonctionnement, leurs applications, les détails des spécifications, les options des fournisseurs et plus encore.

Vue d'ensemble des profileuses pour rails

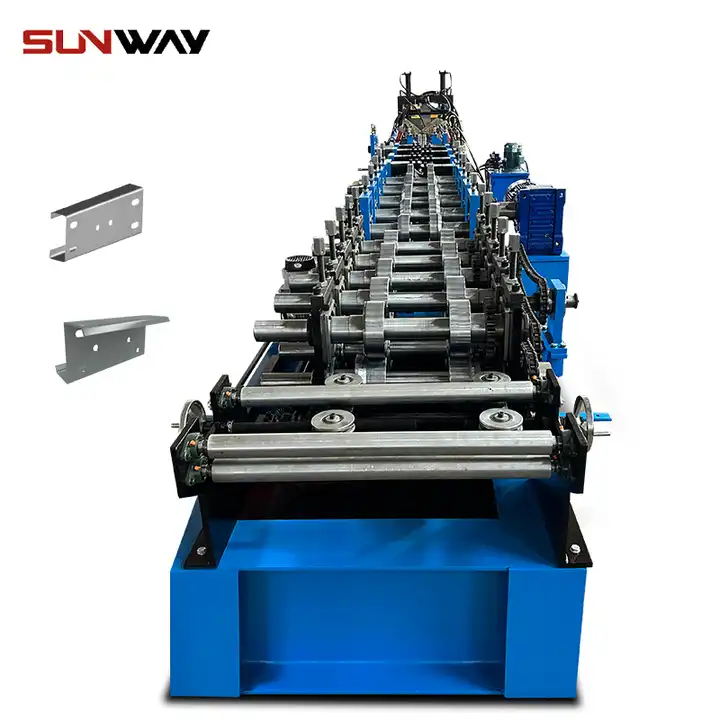

Les profileuses à galets façonnent des bobines de métal en pièces personnalisées en pliant progressivement la bande à travers des jeux de galets consécutifs. Chaque jeu de rouleaux effectue un pliage incrémentiel jusqu'à ce que le profil de la section transversale souhaitée soit obtenu.

Principales caractéristiques des lignes de profilage de rails

- Production en continu de profilés avec des sections transversales répétitives

- Productivité élevée et vitesses jusqu'à 100 m/min

- Capacité à former des formes complexes et asymétriques

- Tolérances serrées et excellente constance dans la qualité des produits

- Coûts d'outillage réduits par rapport à d'autres procédés

- Déchets de matériaux minimaux et encombrement réduit

- Fonctionnement automatisé pour une efficacité et une précision élevées

- Flexibilité pour changer rapidement de profil

Principaux composants d'un système de profilage de rails

Les principaux composants d'une ligne de profilage de chenilles sont les suivants :

| Composant | Fonction |

|---|---|

| Dérouleur | Maintient la bobine de tôle à former |

| Assemblage de l'alimentation | Introduit la bande métallique dans la section de formage à une vitesse constante |

| Stations de formage de rouleaux | Jeux progressifs de rouleaux effectuant des courbures incrémentielles |

| Contrôle PLC | Contrôle précis de chaque station et de l'ensemble de la ligne |

| Dispositif de coupure | Coupe des profils finis aux longueurs souhaitées |

| Table de faux-rond | Supports formés profils quittant la dernière station |

Types de machines de formage de rails

Les systèmes de profilage de rails sont disponibles dans différentes configurations conçues pour des applications spécifiques :

- Standard - Formeuse de base pour les pièces longues telles que les panneaux, les rails, les voies ferrées

- En forme de C - Pour le formage de profilés fermés et de cadres

- En forme de O - Pour les profilés tubulaires creux à section ouverte

- Spécialité - Machines sur mesure pour les formes complexes telles que les carrés, les ellipses, etc.

Principe de fonctionnement des lignes de profilage de rails

Le principe de fonctionnement est le suivant :

- Les bobines de tôle chargées sur un dérouleur sont introduites dans la section de profilage.

- Les stations à rouleaux progressifs appliquent des courbures incrémentielles pour former progressivement le profil.

- Les rouleaux commandés par PLC façonnent la bande avec précision et sans défaut.

- Le dispositif de coupe permet de couper les pièces finies à la longueur voulue

- Les profilés formés sortent sur la table de défilement pour l'encaissement

Applications des profileuses pour rails

Le formage par galets est utilisé pour produire des pièces métalliques longues et droites de section constante dans de nombreuses industries :

Construction et infrastructure

- Toiture métallique

- Panneaux muraux

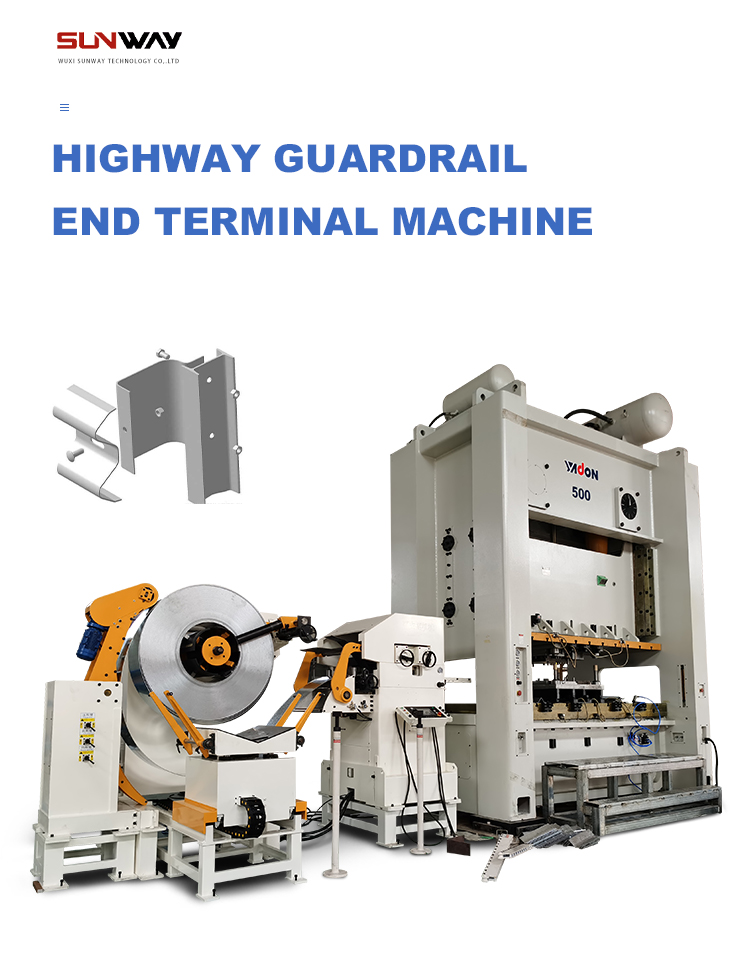

- Garde-corps d'autoroute

- Fermes de toit en acier

- Ponts

- Ponceaux

- Cadres structurels

Transport

- Voies ferrées

- Châssis de camion

- Panneaux de carrosserie d'autobus

- Parois latérales des wagons de chemin de fer

- Coques de navires et plates-formes

Mobilier

- Cadres de lit

- Normes de rayonnage

- Montants du rack de stockage

- Revêtements pour réfrigérateurs

- Cadres pour mobilier de bureau

Automobile

- Pièces du châssis

- Pare-chocs, renforts

- Poutres de la porte

- Châssis de siège

- Composants de l'échappement

Appareils électroménagers

- Tambours de lave-linge

- Panneaux du réfrigérateur

- Grilles de climatiseurs

- Boîtiers électriques

- Équipement de cuisine

Comparaison des pièces formées par laminage avec d'autres méthodes

| Paramètres | Formé par laminage | Estampillé | Extrudé |

|---|---|---|---|

| Complexité des formes | Moyen | Haut | Faible |

| La force | Moyen | Haut | Moyen |

| Précision dimensionnelle | Haut | Moyen | Haut |

| Finition de la surface | Bon | Excellent | Bon |

| Temps de préparation | Faible | Haut | Moyen |

| Coût de l'outillage | Faible | Très élevé | Haut |

| Taux de production | Haut | Moyen | Moyen |

| Longueur de la pièce | En continu | Limitée | En continu |

| Rentabilité | Haut | Faible | Moyen |

Comment choisir une profileuse pour rails

Pour choisir la bonne ligne de profilage, il faut adapter les capacités de l'équipement aux exigences du produit :

Forme et dimensions du produit

- Capacité pour la taille, la largeur, l'épaisseur et la longueur des pièces

- Géométries de profil possibles - ouvertes, fermées, rondes, etc.

- Tolérances requises

Besoins en matière de production

- Vitesse de sortie requise en pieds/minute

- Largeur, épaisseur et matériau de la bobine

- Volume annuel à produire

Configuration des lignes

- Nombre de postes de laminage nécessaires

- Type de dérouleur, d'alimentateur, de coupeur

- Niveau d'automatisation

- Disposition des lignes - type C, type O, standard, etc.

Normes de qualité

- Niveau de finition de la surface nécessaire

- Tolérances à atteindre

- Capacité à prendre en compte les caractéristiques des pièces telles que les trous, le gaufrage

Contraintes budgétaires

- Investissement en capital pour l'équipement

- Coûts d'exploitation - main-d'œuvre, services publics, maintenance

- Période de récupération prévue

L'adaptation du modèle et des caractéristiques de la profileuse aux spécifications du produit garantit des résultats optimaux.

Spécifications des profileuses pour rails

Les spécifications et paramètres clés à prendre en compte pour les profileuses à galets sont les suivants :

Dimensions de l'équipement

- Longueur, largeur et hauteur

- Style de présentation des lignes - type C, O ou I

- Nombre de stations de profilage

- Espace nécessaire au fonctionnement et à l'entretien

Entraînement et vitesse

- Vitesse de formage en pieds par minute

- Puissance et couple du moteur

- Type de système de contrôle de la vitesse

Rouleaux

- Diamètre et largeur du cylindre

- Matériaux des rouleaux - acier, acier au carbone, acier allié

- Niveau de dureté du rouleau

- Rouleaux à changement rapide pour modifier les profils

Capacités matérielles

- Largeur des bobines acceptées

- Épaisseur possible

- Types de matériaux - acier, acier inoxydable, aluminium, etc.

- Résistance maximale à la traction de la bande

Outillage

- Outil à changement rapide pour un changement de profil rapide

- Outillage pour les caractéristiques spéciales telles que la perforation, le poinçonnage, le gaufrage

Automatisation

- Servomoteurs de précision

- PLC et HMI pour le contrôle

- Capteurs pour le contrôle du fonctionnement

- Systèmes de lubrification automatique

Matériel de manutention

- Capacité de maintien de la bobine par le dérouleur

- Type d'alimentation - rouleau de pincement, broche à roulement à billes

- Dispositif de coupe - cisaille volante, cisaille rotative, etc.

- Longueur de la table de sortie et convoyeurs

Les spécifications influencent directement la qualité des pièces formées par laminage, les taux de production et les coûts de la ligne.

Normes de conception et d'ingénierie

Les machines de formage de rails doivent être conçues, fabriquées et testées conformément aux normes en vigueur afin de garantir des performances optimales.

Codes de calcul des structures

- Spécifications de l'AISC pour la construction en acier

- Normes ASME pour les protections et la sécurité

- IBC pour les charges dues au vent, aux séismes et au bâtiment

- Normes MBMA pour les systèmes de construction métallique

Normes matérielles

- Normes ASTM pour les métaux telles que ASTM A1008, A653, A792

- Normes EN, DIN pour les matériaux européens

Lignes directrices du processus

- Lignes directrices de l'AISI pour les charpentes en acier formé à froid

- Normes AWS pour le soudage

- Recommandations SAE pour les fixations

Normes du système de contrôle

- Normes UL, CSA, CE pour les systèmes électriques

- ISO 13849 pour les contrôles liés à la sécurité

- IEC 61131 pour la programmation des PLC

Essais et inspections

- Normes ASTM pour les essais de matériaux

- Codes AWS pour le contrôle des soudures

- Certification sismique FEMA

- Certification UL des panneaux

Le respect des codes en vigueur permet de s'assurer que la profileuse répond aux exigences de qualité, de sécurité et de performance.

Fabricants et fournisseurs de machines de formage de rouleaux

Parmi les principaux fournisseurs mondiaux d'équipements de formage de rails, on peut citer

Metform International

- Proposer des lignes complètes de profilage pour les profils standard et personnalisés

- Capacités pour les aciers à haute résistance et les pièces de grande taille

- Sites de production aux États-Unis, en Thaïlande et en Chine

Groupe Formtek

- Large gamme de profileuses standard et spécialisées

- Vitesse de formage maximale de 130 m/min

- Conception et production de profils sur mesure

Hangzhou Roll Forming Machinery

- Focus sur les lignes de profilage pour l'industrie de la construction

- Systèmes de contrôle PLC avancés

- Matériel de profilage exporté dans le monde entier

Anhui Yuming Machinery Technology

- Profileuses pour toitures, rayonnages, meubles, industrie automobile

- Lignes de production à commande numérique

- Centre de R&D pour le développement de nouveaux produits

Moderne Technologie d'Usinage S.A.

- 50 ans d'expérience dans le profilage de précision

- Machines de profilage sur mesure et standard

- Des projets clés en main livrés dans le monde entier

En outre, de nombreux fabricants régionaux et équipementiers proposent des équipements de profilage adaptés aux marchés locaux.

Prix de la profileuse

Le coût de la rouleuse dépend de facteurs tels que

- Taille de la ligne et vitesse de production

- Nombre de stations de rouleaux

- Niveau d'automatisation et de contrôle

- Capacités matérielles

- Configuration des lignes - type C, O ou I

- Équipements complémentaires tels que les dérouleurs, les tables de sortie, etc.

Fourchette indicative de prix

- Petits laminoirs - $50 000 à $100 000

- Lignes moyennes - $150 000 à $500 000

- Systèmes de grande capacité - $600.000 à $2 millions

- Formateurs de rouleaux sur mesure - $500 000 à $5 millions

La recherche d'offres concurrentielles auprès des fournisseurs présélectionnés permet de trouver la valeur optimale.

Comment choisir un fabricant de profileuses pour rails

Le choix de l'équipementier de la profileuse adéquate implique :

La qualité des produits

- Utilisation d'un usinage de précision, de composants fiables

- Contrôle de qualité et essais rigoureux

- Conformité aux normes - ISO 9001, CE

- Qualité constante des pièces formées par roulage

Expertise technique

- Expérience en matière de conception et de construction d'anciens cylindres

- Ingénierie interne pour les profils

- Connaissance des normes et processus les plus récents

- Capacités d'installation et de soutien sur le terrain

Capacité de personnalisation

- Proposer des machines sur mesure pour des profils spéciaux

- Flexibilité dans l'agencement et les caractéristiques de la ligne

- Intégration d'opérations secondaires telles que le poinçonnage, le soudage

- Contrôles et solutions d'automatisation sur mesure

Réactivité et soutien

- Réponse rapide aux appels d'offres et aux demandes de renseignements

- Des délais de livraison plus courts

- Pièces de rechange et service après-vente facilement disponibles

- Assistance au dépannage par connectivité à distance

Tarification

- Compétitivité des coûts

- Des prix équitables pour les capacités

- Un bon rapport qualité-prix

- Options de paiement flexibles

Le choix d'un fabricant disposant de l'expertise nécessaire permet d'obtenir un système de profilage performant.

Installation et fonctionnement des machines de formage de rails

Des procédures d'installation et d'utilisation correctes sont essentielles pour assurer le bon fonctionnement des formateurs de rouleaux de chenilles.

Installation

- Travaux de génie civil achevés pour le montage de la ligne

- Déchargement d'équipements à l'aide de grues et de chariots élévateurs à fourche

- Positionnement et alignement des composants de la ligne

- Assemblage des stations selon les dessins

- Mise à niveau et fixation des machines sur les fondations

- Raccordements à l'électricité, aux services publics et à l'air comprimé

- Essais et tests avant la production

Fonctionnement

- Ajustements du rouleau pour les réglages du profil

- Guides d'entrée alignés sur la largeur de la bobine

- Essais pour vérifier l'écoulement de la bande et le profil formé

- Surveillance de la vitesse de la ligne, des moteurs et de la puissance

- Système d'alimentation pour assurer une alimentation constante du matériau

- Capteurs pour détecter les blocages ou les défaillances

- Lubrification des pièces mobiles

- Entretien du système hydraulique

- Changement d'outillage conformément au programme de production

Le respect de pratiques normalisées en matière d'installation et d'exploitation permet d'améliorer la productivité.

Entretien du matériel de formage des rails

La maintenance préventive est essentielle pour assurer le fonctionnement continu des laminoirs.

Maintenance programmée

- Contrôles quotidiens de l'alignement des rouleaux, du guidage des bandes

- Inspection des moteurs, des roulements et des boîtes de vitesses

- Contrôle des niveaux d'huile dans les systèmes hydrauliques

- Nettoyage des armoires PLC, des filtres à air

- Observation de l'usure des rouleaux et des bandes

- Inspection des systèmes électriques et hydrauliques

- Serrage des fixations, lubrification des engrenages

- Vidanges d'huile, graissage selon les spécifications

Révision Maintenance

- Rectification des cylindres ou rechargement

- Révision ou remplacement de la boîte de vitesses

- Remplacement des composants usés ou endommagés

- Rinçage du système hydraulique et changement de fluide

- Remise à neuf du matériel PLC

- Mise à niveau ou reprogrammation des contrôles

- Étalonnage des instruments et des capteurs

Maintenance des pannes

- Dépannage des pannes et des défaillances

- Réparation des cylindres, de l'outillage ou des systèmes d'alimentation

- Résolution des problèmes de convoyage, de blocage

- Réparations électriques et recâblage

- Remplacement d'urgence des composants endommagés

- Mise en service, essais avant la reprise de la production

La maintenance proactive permet de minimiser les temps d'arrêt et de maximiser le temps de fonctionnement des laminoirs.

Avantages et limites du laminage de rails

Avantages

- Taux de production élevés jusqu'à 100 m/min

- Formage en continu de profilés jusqu'à 50 pieds de long

- Qualité constante et reproductible des profils

- Tolérances serrées jusqu'à +/- 0,5 mm

- La flexibilité de l'outillage permet de modifier les profils

- Coût d'investissement inférieur à celui des autres procédés

- Économies de matériaux grâce à la réduction des déchets

- Encombrement réduit par rapport à d'autres méthodes de formage des métaux

Limites

- Ne convient pas aux pièces courtes et petites

- Contraintes de taille liées à la largeur et à l'épaisseur de la bobine

- Complexité de profil limitée par rapport à d'autres processus

- Des essais d'outillage plus importants sont nécessaires pour les profils personnalisés

- Des opérations secondaires sont souvent nécessaires pour les trous, les encoches, etc.

- Une résistance et une précision importantes des bandes sont requises

- Mesures spéciales pour les matériaux à haute résistance

Comprendre les avantages et les inconvénients permet de déterminer les applications optimales.

Comment le formage par laminage de rails se compare-t-il aux autres méthodes de formage du métal ?

Versus du pliage à la presse plieuse

- Les presses plieuses limitées aux pièces courtes

- Tonnages inférieurs pour le profilage

- Pas de contraintes de longueur avec le profilage

- Coût initial de l'outillage plus élevé pour les presses plieuses

- Changement plus rapide sur les profileuses

- Les presses plieuses nécessitent un réglage qualifié

Versus de l'extrusion d'acier

- Meilleur état de surface grâce au profilage

- Un outillage plus simple permet de changer rapidement de profil

- Plus de contraintes de taille avec les extrusions

- Réduction du coût de l'outillage de profilage personnalisé

- L'extrusion nécessite des volumes importants pour justifier le coût

- Les propriétés de l'acier formé par laminage sont plus cohérentes

Versus de l'emboutissage des métaux

- L'emboutissage progressif est également un processus continu

- Méthode de laminage plus simple pour les pièces longues

- Pas de problèmes de décollement avec le formage par laminage

- Réduction des coûts d'outillage de la profileuse

- L'emboutissage nécessite une plus grande précision de frappe

- La fabrication secondaire reste souvent nécessaire

L'évaluation des compromis permet de sélectionner le processus optimal.

FAQ

Quels sont les types de matériaux que l'on peut former au rouleau ?

Le profilage convient à la plupart des métaux en feuilles, y compris l'acier doux, l'acier inoxydable, l'aluminium, le cuivre et le laiton, jusqu'à une épaisseur de 6 mm. Avec un outillage spécial, certaines machines peuvent former des aciers à haute résistance de plus de 1250 MPa.

Comment concevoir un profilé formé par laminage ?

La conception des profils pour le profilage implique la modélisation CAO, la définition des séquences de pliage, des recommandations sur les matériaux, une analyse FEA, la conception de l'outillage et des essais itératifs de profilage pour développer le profil optimal.

Qu'est-ce qui détermine la vitesse de formage des cylindres ?

La vitesse de production maximale dépend de facteurs tels que l'épaisseur du matériau, la longueur de la ligne, la complexité du profil, le nombre de stations de formage, la puissance du moteur et la capacité de vitesse nominale de la machine.

Quelle est la précision du profilage ?

Avec une configuration adéquate de la machine, un outillage de précision et un contrôle de l'alimentation en bande, les pièces formées par laminage peuvent atteindre des tolérances dimensionnelles de +/- 0,5 mm (+/- 0,02″).

Quel est le coût d'une profileuse ?

Le coût des presses à rouleaux varie considérablement, de 1,4 à 50 000 tonnes pour les machines de base à 1,4 à 5 millions de tonnes pour les grandes lignes personnalisées. Les facteurs clés qui déterminent le prix sont la vitesse de production, la taille, le niveau d'automatisation et les besoins de personnalisation.

Quelle est la durée de vie d'une profileuse ?

Avec un fonctionnement correct et un entretien préventif, une profileuse a généralement une durée de vie de 15 à 20 ans. Des mises à niveau périodiques des commandes, du système hydraulique, de l'outillage, etc. peuvent prolonger la durée de vie de l'équipement.

Peut-on souder un profilé formé par laminage ?

Oui, il est possible d'effectuer des opérations supplémentaires, comme le soudage, sur les pièces formées par laminage, soit en incorporant des opérations secondaires sur la ligne, soit en recourant à des processus distincts.

Comment entretenir les outils de profilage ?

Les tâches de maintenance courantes comprennent la lubrification programmée, le nettoyage quotidien, l'inspection visuelle pour détecter l'usure ou les dommages, le réaffûtage ou le rechargement des cylindres si nécessaire, le remplacement des composants endommagés.

Pourquoi le profilage est-il meilleur que d'autres procédés ?

Les avantages du profilage sont les suivants : vitesses élevées, production en continu, tolérances étroites, changements de profil flexibles, coûts réduits pour les pièces longues, réduction des déchets de matériaux par rapport à d'autres méthodes de formage des métaux.

Quelle est la sécurité requise pour le profilage ?

Les éléments de sécurité essentiels sont la protection adéquate des machines, les arrêts d'urgence, les verrouillages pour la maintenance, les systèmes de sécurité électrique, les protections des convoyeurs, la protection auditive, l'équipement de protection pour la manipulation des bobines et des pièces formées.

Conclusion

Le profilage est un procédé efficace pour la production en continu de profilés métalliques précis dans de nombreuses industries. Les lignes de profilage sur rails avec plusieurs stations de formage offrent une productivité élevée pour les pièces longues telles que les panneaux, les rails et les composants de toiture.

Le choix de la bonne machine de formage en fonction des besoins du produit, l'optimisation de la conception de la ligne, l'exploitation et la maintenance adéquates permettent au formage par galets de produire des pièces métalliques avec précision, rapidité et flexibilité.

Grâce à leurs avantages en termes de rapidité d'installation, de coûts réduits et d'exigences minimales, les profileuses à galets sont appelées à connaître une croissance continue dans les années à venir, et ce dans divers secteurs.

en savoir plus Formage de rouleaux

Foire aux questions (FAQ)

1) What tolerances are realistic for high-speed track roll forming machines?

- For construction tracks at 0.6–1.2 mm steel: length ±0.5–1.0 mm at 3 m; flange/leg width ±0.2–0.4 mm; bow/camber <1.5 mm per 3 m with inline straightening and laser verification.

2) How do I minimize oil-canning and twist on long tracks and rails?

- Use pre-leveling, symmetrical flower design, anti-twist fixtures, balanced forming passes, and closed-loop stand positioning. Verify with inline laser triangulation and SPC.

3) Can one line handle galvanized, aluminized, and high-strength steel (HSS) without retooling?

- Yes, with cassette tooling and recipe-driven stand offsets. Ensure roll materials/coatings (e.g., D2 with hard chrome or TiN) to avoid pickup on coated steels and adjust pass reductions for HSS springback.

4) What’s the best cutoff for thin-gauge building tracks at high speeds?

- Servo flying shear with carbide or HSS blades for 0.45–1.2 mm; rotary shear preferred above 70–90 m/min to reduce impact marks and extend blade life.

5) How do I estimate motor power for a track roll forming line?

- Sum forming torque (material yield, strip width, thickness, pass reductions) plus friction and cutoff torque; add 20–30% service factor. Many 0.8–1.2 mm construction track lines run 11–22 kW main drives at 40–80 m/min.

2025 Industry Trends for Track Roll Forming Machines

- Digital twins and FEA-first roll design reduce commissioning scrap and time-to-rate.

- Inline vision/laser metrology adoption accelerating for real-time geometry and hole pattern verification.

- Energy efficiency mandates pushing regenerative drives and ISO 50001-aligned reporting.

- Quick-change cassettes and servo stand positioning cut changeovers to under 20 minutes.

- Material mix shifting toward ZM (Zn‑Al‑Mg) coatings and 3rd-gen AHSS for structural tracks.

- Compact “cell” lines with integrated punching, labeling, and bundling for just-in-time projects.

- Safety upgrades: performance level d (ISO 13849-1), better guarding and e-stops standard.

Critères de référence et mesures d'adoption pour 2025

| Métrique | 2022–2023 Typical | 2025 Meilleure catégorie | 2025 Common Range | Notes/Sources |

|---|---|---|---|---|

| Line speed (0.7–1.0 mm GI track) | 40–80 m/min | 100–140 m/min | 60–110 m/min | Vendor specs; SME and FMA reports |

| Cut length accuracy (3 m) | ±1.0–1.5 mm | ±0.3–0.7 mm | ±0.6–1.0 mm | Encoder + laser verification |

| Changeover time (track sizes) | 45–70 min | 12-20 min | 20–40 min | Cassette tooling; servo presets |

| Débris de démarrage (%) | 3-6% | 1-2% | 1.5–3% | Digital recipes + FEA flowers |

| Intensité énergétique (kWh/tonne) | 170–230 | 125–165 | 140–190 | Orientations de l'AMO du DOE |

| Inline metrology adoption (%) | 25-35% | 60–75% | 45-60% | MES/QA integration |

| ZM-coated steel use in tracks (%) | ~10–20% | 25–40% | 20-30% | EN 10346 ZM uptake |

Références sélectionnées :

- Bureau de la fabrication avancée du ministère de l'environnement des États-Unis : https://www.energy.gov/amo

- ISO 50001 Energy management: https://www.iso.org

- EN 10346 (continuous hot-dip coated steels): https://standards.iteh.ai

- AISI Cold-Formed Steel Framing standards: https://www.buildusingsteel.org

- SME—Society of Manufacturing Engineers: https://www.sme.org

- FMA—Fabricators & Manufacturers Association: https://www.fmamfg.org

Derniers cas de recherche

Case Study 1: Rapid Changeover Cell for Construction Track SKUs (2025)

Background: A building products OEM producing stud/track profiles needed to switch between 20+ SKUs per shift without losing throughput.

Solution: Implemented cassette roll tooling, servo stand positioning with barcode-recipe recall, inline laser for flange height/bow, and regenerative drives. Integrated MES for lot traceability and SPC.

Results: Changeover reduced from 58 to 18 minutes; FPY improved from 96.5% to 99.0%; startup scrap cut from 4.2% to 1.6%; energy intensity lowered 17% kWh/ton at 90 m/min.

Case Study 2: High-Strength Track for Transit Applications (2024)

Background: A transportation supplier needed AHSS tracks with tight twist control for rail coach interiors.

Solution: Re-optimized flower design using FEA, upgraded rolls to PM M4 with hard chrome, added anti-twist fixtures, and rotary shear cutoff.

Results: Maintained twist below 0.7 mm per 3 m; line speed increased from 35 to 65 m/min; tool life improved 2.3×; warranty claims dropped to near zero.

Sources: AISI cold-formed guidelines; SME tech briefs — https://www.sme.org

Avis d'experts

- Dr. Ulrich Heine, Head of Roll Design, Data M Sheet Metal Solutions (COPRA RF)

Viewpoint: “FEA-validated pass design has become essential for thin-gauge tracks—especially when switching between ZM coatings and AHSS—to stabilize geometry at higher speeds.”

Source : https://www.data-m.de - Ryan Riggins, Director of Product Development, The Bradbury Group

Viewpoint: “Servo stand positioning and cassette tooling are redefining uptime. Sub‑20‑minute changeovers for multi-size construction tracks are now mainstream, not exceptional.”

Source : https://bradburygroup.com - Dr. Helen Chen, Senior Materials Engineer, SSAB Americas

Viewpoint: “Third‑generation AHSS offers weight reduction with formability, but roll surface finish and pass reductions must be tuned to avoid edge wave and micro-cracking.”

Source : https://www.ssab.com

Outils/ressources pratiques

- COPRA RF (roll design and simulation): https://www.data-m.de

- Altair Inspire/Form for roll forming FEA: https://altair.com

- Keyence inline laser/vision metrology: https://www.keyence.com

- Siemens Opcenter (MES/QA for forming): https://www.siemens.com

- AISI Cold-Formed Steel Framing standards: https://www.buildusingsteel.org

- EN 10346 coated steels; ISO 13849 safety controls: https://standards.iteh.ai | https://www.iso.org

- DOE AMO energy management resources: https://www.energy.gov/amo

- FMA and SME technical libraries: https://www.fmamfg.org | https://www.sme.org

Dernière mise à jour : 2025-10-27

Changelog : Added 5 new FAQs; inserted 2025 trends with benchmark table; provided two recent case studies; compiled expert opinions with sources; added practical tools and standards resources

Prochaine date de révision et déclencheurs : 2026-05-15 or earlier if AISI/EN standards update, major OEMs launch sub-20 min universal cassette kits, or DOE updates energy benchmarks for roll forming lines