Machines de profilage de quilles Les profileuses de quilles sont des équipements essentiels pour les industries manufacturières qui travaillent la tôle. Ce guide fournit un aperçu complet des profileuses de quilles, de leurs applications, de leurs types, de leurs spécifications, de leurs fournisseurs, de leur installation, de leur fonctionnement, de leur entretien, etc.

Aperçu des profileuses de quilles

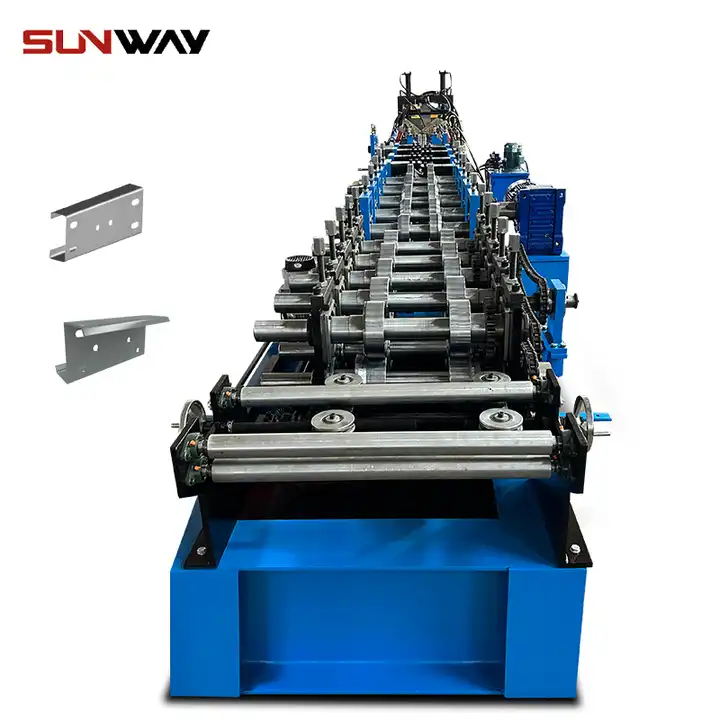

Les profileuses de quilles, également connues sous le nom de profileuses de canaux ou de profileuses en C, sont utilisées pour former la tôle en canaux en forme de C et en pièces structurelles telles que les canaux en U.

Les principales caractéristiques des profileuses de quilles sont les suivantes :

- Efficacité et rapidité de production élevées

- Capacité à former des canaux complexes et personnalisés

- Des produits finis cohérents et de haute qualité

- Faibles coûts d'exploitation par rapport à d'autres méthodes de formage

Le profilage des quilles utilise une série de rouleaux consécutifs pour plier et façonner progressivement la tôle plate dans la configuration de canal souhaitée. Les galets de formage réglables contrôlent avec précision le flux et la déformation du matériau au cours du processus de formage continu.

Les profileuses pour quilles sont disponibles dans différentes configurations et spécifications pour répondre aux exigences de diverses industries telles que :

Applications et utilisations des profileuses de quilles

Les profileuses pour quilles ont de nombreuses applications dans tous les secteurs :

| L'industrie | Applications |

|---|---|

| La construction | Toiture, bardage, charpente, charpente métallique de faible épaisseur |

| Automobile | Châssis, supports, panneaux de carrosserie |

| Aviation | Pièces structurelles d'aéronefs telles que les longerons et les nervures |

| Électricité | Chemins de câbles, boîtiers, baies |

| Mobilier | Étagères, rangements, cadres de bureau |

| Transport | Conteneurs, remorques, wagons |

Dans le secteur de la construction, les profileuses de quilles produisent des profilés en C et en U pour la construction :

- Structures porteuses en acier léger

- Montants muraux, fermes de toit, cadres de panneaux solaires

- Couverture et bardage de bâtiments industriels

- Colonnes, poutres et joints structurels

Dans les secteurs de l'automobile et de l'aviation, les canaux formés par ces machines fournissent :

- Châssis, supports et composants structurels critiques

- Panneaux intérieurs, marchepieds, pièces de garniture

- Longerons, nervures, rails et cadres

Pour les applications électriques et de télécommunications, les canaux sont utilisés dans :

- Chemins de câbles et goulottes

- Armoires de serveurs et de commutateurs

- Supports d'équipement et échelles à câbles

Dans l'ensemble, la technologie de profilage de quilles permet une production allégée et agile dans tous les secteurs par rapport au freinage à la presse ou à d'autres solutions.

Types de profileuses de quilles

Les profileuses pour quilles sont disponibles en différents types, en fonction de la nature du produit :

1. Vitesse de production

- Vitesse élevée : jusqu'à 120 m/min

- Vitesse moyenne : 60-100 m/min

- Faible vitesse : jusqu'à 50 m/min

2. Niveau d'automatisation

- Manuel : Les opérateurs doivent alimenter et décharger le matériel.

- Semi-automatique : Alimentation automatique du matériel, déchargement manuel

- Entièrement automatique : Alimentation et déchargement automatisés des matériaux

3. Configuration de la transmission

- Entraînement direct : Chaque rouleau est équipé de moteurs indépendants

- Entraînement par chaîne : Rouleaux reliés par des chaînes de transmission

- Entraînement central : Tous les rouleaux sont entraînés par un seul moteur principal

4. Nombre de supports de rouleaux

- 10 supports : Pour les canaux C et U simples

- 16 supports : Pour les profils complexes et les ourlets

- 18-24 supports : Pour les canaux à haute résistance

Le choix du type de profileuse pour quilles dépend du volume de production, de la forme du produit, du niveau d'automatisation et du budget.

Spécifications des profileuses de quilles

Les spécifications et paramètres clés à prendre en compte pour les profileuses de quilles sont les suivants :

| Spécifications | Détails |

|---|---|

| Capacité de formage | Épaisseur jusqu'à 3 mm, largeur jusqu'à 1200 mm |

| Vitesse de formage | Jusqu'à 120 m/min |

| Taille du rouleau | Diamètre 100-150mm, longueur 400-1000mm |

| Matériau du rouleau | Acier allié ou acier au carbone |

| Transmission | Moteurs indépendants, chaînes ou entraînement central |

| Consommation électrique | Gamme 18-75 kW |

| Système de contrôle | PLC avec écran tactile HMI |

| Cadre | Cadre en acier soudé avec base |

| Taille de la machine | Longueur 8000-30000mm, largeur 2500-4000mm |

| Poids | Fourchette de 4000 à 15000 kg |

Le nombre de supports de rouleaux, la largeur maximale de la bande et la vitesse de formage déterminent la capacité de production. Les applications de construction nécessitent généralement des vitesses plus lentes mais des largeurs plus importantes, alors que les pièces automobiles nécessitent des vitesses plus élevées mais des largeurs plus étroites.

La taille des rouleaux, le matériau et la configuration de la chaîne cinématique définissent la puissance de formage. Le châssis en acier assure la rigidité pendant le formage. Le système de commande permet de régler les paramètres de formage et les recettes.

Lorsque les exigences de production augmentent, des moteurs de plus forte puissance, des rouleaux plus grands et des supports de rouleaux plus nombreux sont nécessaires. L'encombrement de la machine augmente également de manière proportionnelle.

Fournisseurs de machines de formage de rouleaux de quilles

Parmi les principaux fournisseurs mondiaux de machines de profilage de quilles, on peut citer

| Compagnie | Localisation | Produits |

|---|---|---|

| Beijing Jingjiang Huaxiang | Chine | Lignes de formage de profilés et de cadres haut de gamme C/U |

| Botou Xianfa | Chine | Lignes de profilage pour l'industrie de la construction |

| Gasparini S.p.A. | Italie | Machines de formage de profilés C/U/L |

| Formtek | ÉTATS-UNIS | Machines de formage de rouleaux de pannes C, U, Z |

| Metform International | Canada | Solutions de profilage personnalisées |

| Machines Samco | ROYAUME-UNI | Systèmes de profilage de faible épaisseur |

| Shanghai Whitney | Chine | Lignes de formage de chemins de câbles à grande vitesse |

| Machine Ernst | ÉTATS-UNIS | Machines de formage de profilés structuraux |

Prix : Les profileuses de quilles de base coûtent environ 130 000 euros et peuvent atteindre 250 000 euros pour les lignes de production intégrées haut de gamme. Le coût dépend de la vitesse, du niveau d'automatisation, des caractéristiques et de la personnalisation.

Délai d'exécution : Les équipements de profilage sont généralement construits sur commande, avec des délais de livraison allant de 2 à 4 mois. Des machines prêtes à l'emploi peuvent être disponibles pour une livraison plus rapide.

Les clients doivent évaluer les fournisseurs en fonction de leur expérience dans le secteur, de l'assistance locale, de la qualité/fiabilité des machines et de leur capacité à fournir des solutions intégrées.

Installation de profileuses de quilles

L'installation correcte des profileuses de quilles est essentielle pour garantir la précision, l'efficacité et la sécurité du formage. Les étapes clés sont les suivantes :

- Préparer des fondations en béton de niveau selon les plans d'étage

- Décharger les pièces de la machine en toute sécurité à l'aide d'un chariot élévateur ou d'une grue

- Assembler le cadre, s'assurer de l'équerrage à l'aide d'un alignement laser

- Monter les supports de rouleaux selon la disposition spécifiée

- Installer la chaîne cinématique, les moteurs et les systèmes hydrauliques

- Connecter les circuits électriques, les commandes, les capteurs et les dispositifs de sécurité

- Ancrer solidement la machine aux fondations

- Lubrifier les pièces mobiles et charger l'outillage

- Vérifier les alignements et les dégagements

- Essai à vide, puis avec matériel

Un espace suffisant doit être prévu à l'arrière et sur les côtés de la machine pour permettre le chargement, le déchargement et le transfert des matériaux en toute sécurité. Les services publics tels que l'électricité et l'air comprimé doivent être dimensionnés de manière adéquate.

Des tampons amortisseurs de vibrations peuvent être utilisés sous la machine pour minimiser les vibrations du sol. Des systèmes appropriés de mise à la terre, de protection, d'éclairage, de ventilation et de sécurité incendie doivent également être mis en place.

Fonctionnement des profileuses de quilles

Le fonctionnement de la profileuse pour quilles implique les activités clés suivantes :

1. Contrôles de sécurité : Vérifier que toutes les protections sont en place, qu'il n'y a pas d'obstacles dans la zone de la machine, que les arrêts d'urgence fonctionnent et que les tapis de sécurité sont en place.

2. Échauffement de la machine : Mettre le système hydraulique en marche et faire fonctionner les machines à vide pendant le cycle d'échauffement. Vérifier le bon fonctionnement.

3. Réglage des paramètres : Saisie de la recette du produit sur l'écran de l'IHM - largeur et épaisseur de la pièce, vitesse de la ligne, pression des rouleaux.

4. Réglage de l'outillage : Installer l'outillage de roulage supérieur et inférieur correspondant au profil de la pièce.

5. Chargement du matériel : Préparer des bobines de tôle de l'épaisseur requise et les charger sur un dérouleur. Introduire la bande dans la machine en la faisant passer par la planeuse et les guides.

6. Essai de fonctionnement : Faire tourner la machine et exécuter des échantillons de pièces pour valider la configuration de l'outillage. Vérifier la qualité des arêtes et ajuster l'outillage si nécessaire.

7. Cycle de production : Lancer un cycle de fonctionnement automatique. Contrôle en continu de la vitesse de la ligne, de l'outillage, de l'avance de la bande et de la qualité des pièces.

8. Déchargement des pièces : Collecter les pièces formées en aval à l'aide d'une table élévatrice ou d'un convoyeur. Empiler et contrôler la qualité.

9. Changement d'outil : Pour les nouveaux profils de pièces, changer les jeux de cylindres supérieurs et inférieurs conformément au plan de séquence de fabrication.

La sécurité, la maintenance préventive et le respect des procédures opérationnelles normalisées sont essentiels pour les opérations de profilage.

Entretien des profileuses de quilles

Un entretien régulier améliore la productivité et prolonge la durée de vie des profileuses de quilles. Les principales activités de maintenance sont les suivantes

Quotidien/hebdomadaire :

- Inspection visuelle de l'état de la machine

- Vérifier que toutes les pièces mobiles sont correctement lubrifiées

- Vérifier l'état et l'usure de l'outillage

- Inspecter les circuits électriques, les commandes et les circuits hydrauliques

- Surveillance des vibrations, de la température et du bruit

- Nettoyer l'accumulation de saletés, de débris et de particules métalliques

Mensuel :

- Vérifier les couples des boulons d'ancrage

- Vérifier le jeu de la chaîne/du réducteur

- Vérifier l'état des tuyaux et des cylindres hydrauliques

- Lubrifier la machine selon le programme

- Valider les alignements de machines

Tous les ans :

- Inspection et entretien complets de la machine

- Remplacer les composants usés tels que les arbres, les roulements et les pignons.

- Entretien du système hydraulique

- Réapplication des revêtements de protection contre la corrosion

- Mise à jour du logiciel de contrôle et de l'électronique

Les profileuses génèrent des particules fines et des débris. Il est important de les nettoyer régulièrement et d'empêcher leur accumulation. L'ancrage correct des machines, le maintien de l'alignement et la prévention des vibrations contribuent également à accroître leur longévité.

Choix d'un fournisseur de profileuses pour quilles

Il est essentiel de choisir le bon fournisseur de profileuses de quilles pour obtenir un équipement performant et fiable. Les principaux critères de sélection sont les suivants

Expertise technique

- Connaissance approfondie des processus et des machines de profilage

- Personnel d'ingénierie capable de concevoir des solutions optimales

- Expérience de la mise en œuvre de projets similaires

Qualité de la fabrication

- Des machines modernes et performantes pour fabriquer des lignes de profilage

- Procédures rigoureuses de contrôle de la qualité

- Composants fiables provenant de fournisseurs réputés

Capacité de personnalisation

- Offrir des solutions standard et sur mesure

- Flexibilité pour modifier et optimiser les conceptions en fonction des besoins

- Intégration de périphériques tels que dérouleurs, alimentateurs, empileurs

Commissionnement et soutien

- Mise en service complète sur site et formation des opérateurs

- Assistance technique et service après-vente réactifs

- Techniciens locaux pour un dépannage et des réparations rapides

Stabilité financière

- Une entreprise financièrement saine avec des activités durables

- Capacité à fournir des garanties et des garanties de performance

L'évaluation d'échantillons de produits, les visites de sites et les références de clients sont également utiles pour choisir le bon partenaire. Envisager une relation à long terme avec le fournisseur pour une assistance continue.

Comparaison des profileuses de quilles

Progrès dans la technologie de formage de rouleaux de quilles

Les progrès récents qui ont permis d'améliorer les machines de formage de quilles sont les suivants :

- Entraînements servoélectriques pour un contrôle précis de la vitesse et de la tension

- Commandes programmables pour des changements rapides de recettes et d'outils

- Lubrification automatique des systèmes pour une lubrification constante

- Outillage à changement rapide des systèmes pour réduire les temps de préparation

- Découpe de pièces en ligne pour les pièces finies coupées à la longueur

- Formage et soudage intégrés pour la production de canaux hybrides C-U

- Manipulation robotisée des pièces pour un chargement/déchargement automatisé

- Systèmes de vision pour un retour d'information sur l'inspection de la qualité

- Connectivité IoT pour la surveillance et le diagnostic à distance

Ces technologies permettent une fabrication souple et de haute qualité avec les lignes de profilage de quilles. Les entreprises investissent dans la modernisation des équipements dotés de ces caractéristiques afin de maximiser la productivité et la compétitivité.

Avantages et inconvénients du laminage de quilles par rapport à d'autres solutions

Par rapport au freinage par pressionLes principaux avantages des machines de formage de quilles sont les suivants :

- Des vitesses et des volumes de production plus élevés

- Réduction des coûts opérationnels

- Qualité constante sur toute la longueur

- Capacité à former des formes complexes et personnalisées

- Réduction des coûts d'outillage

Les limites sont les suivantes :

- Investissement initial en capital plus élevé

- Nécessite un processus de coupe séparé

- Limites de taille des lignes de profilage

Par rapport à la découpe au laserLes avantages du formage par laminage sont les suivants

- Coût inférieur de l'équipement

- Pas de zones affectées par la chaleur ni de finition nécessaire

- Taux de production plus élevés pour les pièces de grande longueur

- Réduction des coûts opérationnels

Les inconvénients sont les suivants :

- Complexité des formes limitée par rapport à la découpe laser

- Nécessite généralement un processus de coupe secondaire

- Plus d'espace au sol nécessaire

Dans l'ensemble, le profilage de quilles permet une production allégée et agile de canaux et de profilés en tôle de grand volume.

Avantages du laminage de quilles en termes de réduction des coûts

Clé économies de coûts avec des profileuses de quilles :

- Travail : L'automatisation de la manutention réduit la main-d'œuvre

- Outillage : Les matrices à rouleaux durent plus longtemps que les presses plieuses

- Qualité : Une qualité constante améliore les rendements

- Vitesse : Des taux de production plus élevés améliorent la productivité

- L'espace : Les lignes compactes maximisent l'utilisation des installations

- La sécurité : La réduction des manipulations minimise les accidents

- L'énergie : Un meilleur rendement réduit les coûts de l'énergie

Grâce à sa méthode de production en continu, le profilage est souvent un processus de fabrication moins coûteux que d'autres approches.

FAQ

À quoi sert le profilage de quilles ?

Les profileuses de quilles sont utilisées pour former des profilés en acier de construction en forme de C et de U à partir de bobines de tôle. Les applications courantes sont la construction de bâtiments, les châssis d'automobiles et les cadres d'équipements de fabrication.

Quelle épaisseur d'acier peut être formée par laminage ?

Les profileuses pour quilles peuvent généralement traiter des tôles d'acier d'une épaisseur comprise entre 0,5 mm et 3 mm. L'épaisseur maximale dépend de la puissance de laminage de la machine et de la résistance du matériau.

Quelles formes peuvent être obtenues par profilage de quilles ?

Outre les profilés en C et en U, ces machines peuvent produire des profilés complexes tels que des profilés de fourrure, des angles, des tubes, des rails, des panneaux et des poutrelles ouvertes. L'outillage sur mesure permet une grande flexibilité dans les formes.

Comment fonctionne le profilage des quilles ?

Elle consiste à faire passer une bande de tôle à travers une série de matrices à rouleaux pour façonner progressivement le matériau. Les rouleaux plient la bande plate pour lui donner le profil souhaité en fonction de la géométrie des rouleaux.

Quels sont les composants d'une profileuse de quilles ?

Les principaux composants sont le dérouleur, l'alimentateur, la cisaille prédécoupée, les stations de rouleaux, le système d'entraînement, les rails de guidage, la commande PLC et les tables de sortie. Les systèmes haut de gamme intègrent également les processus de poinçonnage, de soudage et de découpe.

Quel est le taux de production des profileuses de quilles ?

La vitesse de production varie de 10 à 120 mètres par minute en fonction de la complexité de la pièce. Les vitesses typiques sont de 50 à 80 m/min pour les applications courantes de formage de canaux en C et en U.

Comment entretenir l'équipement de profilage de quilles ?

La maintenance clé comprend la lubrification des rouleaux, l'inspection de l'usure de l'outillage, le contrôle des alignements, le changement des fluides hydrauliques, l'entretien des moteurs/entraînements et le nettoyage des poussières/débris. Une maintenance préventive périodique améliore la productivité.

Quelle est la sécurité requise pour les opérations de profilage ?

Il convient d'utiliser des protections de machines, des arrêts d'urgence, des tapis de sécurité, des dispositifs de verrouillage électrique et des EPI tels que des gants et des lunettes. Il est également important de manipuler et d'empiler correctement les matériaux. Les procédures de verrouillage doivent être respectées pendant la maintenance.

Quel est le coût d'une profileuse de quilles ?

Le coût varie de 1T430 000 pour les machines de base à plus de 1T4250 000 pour les grandes lignes de production haut de gamme. Le prix dépend de la vitesse, de la taille, des fonctions d'automatisation et de la personnalisation. Des machines d'occasion sont également disponibles.

Quels sont les facteurs qui influencent la productivité du formage de quilles par laminage ?

Les facteurs clés sont la vitesse de la ligne, le temps de préparation, la manutention des matériaux, le changement d'outillage, la maintenance, les temps d'arrêt de la ligne et les pratiques d'exploitation. La modernisation des équipements et la formation améliorent également la productivité.

Ce document présente les principaux aspects des profileuses de quilles. En résumé, il s'agit d'une technologie efficace pour la production en grande quantité de profilés en acier de construction dans diverses industries. En sélectionnant, installant, exploitant et entretenant correctement les machines, les fabricants peuvent bénéficier d'une production de profilés allégée et agile.

en savoir plus Formage de rouleaux

Foire aux questions (FAQ)

1) What tolerances can modern keel roll forming machines achieve on studs and tracks?

- With servo-gap control and encoder feedback, typical dimensional tolerances are ±0.3–0.6 mm on web/flange and ±0.5–1.0 mm on cut length for light-gauge steel (0.5–1.2 mm).

2) Can one keel line handle galvanized, aluminized, and pre-painted coils without marring?

- Yes, by using polished or hard-chrome rolls, anti-scratch polyurethane guides, and adjustable entry guides. For pre-painted coils, add film application and low-pressure forming passes.

3) How fast are tool changeovers between different drywall stud and track sizes?

- Quick-change cassettes and recipe recall reduce changeovers to 5–15 minutes. Manual changeovers typically take 25–45 minutes.

4) What inline operations are commonly integrated on keel roll forming machines?

- Servo-electric or hydraulic punching (knockouts, slots), embossing, pre-notch, flying shear or rotary cut, inkjet marking, and inline labeling/stacking for retail packs.

5) How do I minimize twist, bow, and oil-canning on thin-gauge keels?

- Optimize roll flower progression, balance forming across passes, verify strip crown, maintain leveler settings, and use inline straightening plus SPC monitoring to correct at source.

2025 Industry Trends for Keel Roll Forming Machines

- Electrification of actuation: Shift from hydraulics to servo-electric punching and gap adjustment for energy savings and precision.

- AI-enabled inline QA: Vision and laser profilometry measure flange flare, hole positions, and camber; automatic feedback adjusts passes.

- High-mix, low-volume agility: Barcode-driven recipes, automatic cassette exchange, and smart stacking for e-commerce retail packs.

- Sustainable steel: Higher adoption of Z275–Z350 galvanized with recycled content disclosures; energy dashboards report kWh/ton.

- Safety and compliance: Wider conformance to ISO 13849-1 (PL d/e), IEC 60204-1, and machinery CE/UKCA updates.

- Digital traceability: Heat-to-part genealogy maps linking coil certificates to inline measurements for EN 1090 and ASTM C645 documentation.

2025 Performance Benchmarks

| Metric (Keel Lines) | 2022 Typique | 2025 Meilleure catégorie | Impact pratique | Source |

|---|---|---|---|---|

| Changeover time (stud↔track) | 25-45 min | 5-15 min | Higher OEE in multi-SKU runs | OEM brochures: Samco, Formtek, Gasparini |

| Cut-length accuracy | ±1,5 mm | ±0,5-1,0 mm | Fewer trim/rework steps | EN 1090 practices; OEM specs |

| Tolérance sur la position du trou | ±1,5-2,0 mm | ±0.6–1.0 mm | Faster on-site fastening | Servo punching vendors |

| Line speed (light gauge 0.5–1.0 mm) | 50-80 m/min | 90–120 m/min | Throughput gains | Supplier datasheets |

| Intensité énergétique (kWh/tonne) | 160–200 | 115–150 | Lower operating cost/emissions | Siemens/ABB energy notes |

| Inline QA adoption (new installs) | ~20% | 45–55% | Prévention des défauts en temps réel | Keyence/Micro‑Epsilon |

Références autorisées :

- ISO 13849-1 Sécurité des machines : https://www.iso.org

- IEC 60204-1 Electrical equipment of machines: https://webstore.iec.ch

- EN 1090 Execution of steel structures: https://standards.cen.eu

- ASTM C645 for nonstructural steel framing: https://www.astm.org

- World Steel Association (materials trends): https://worldsteel.org

- Keyence inline inspection: https://www.keyence.com

- Siemens motion efficiency: https://new.siemens.com

- ABB drives optimization: https://new.abb.com/drives

Derniers cas de recherche

Case Study 1: AI Vision Cuts Keel Scrap in Retail Pack Production (2025)

Background: A European building-products OEM producing drywall studs/tracks for DIY retail faced 3.2% scrap and frequent hole misalignment at 70 m/min.

Solution: Installed inline AI vision with laser profilometry, servo-electric punching, and automatic pass-gap correction linked to SPC dashboards.

Results: Scrap reduced to 1.1% (−65%), hole CpK improved from 1.02 to 1.45, OEE +8.7 points; achieved energy intensity of 128 kWh/ton.

Case Study 2: Quick-Change Keel Line for Mixed SKU Housing Projects (2024)

Background: APAC fabricator running 12 stud/track sizes suffered 40-minute average changeovers and late deliveries.

Solution: Added cassette tooling, barcode recipe recall, automatic stacker with SKU labeling, and SMED workflow.

Results: Changeovers cut to 9–12 minutes; weekly throughput +22%; on-time delivery improved from 89% to 97%.

Avis d'experts

- Laura McKenna, VP Engineering, Formtek

“Servo-electric punching paired with inline metrology is now the fastest route to reduce rework on light-gauge keels, especially for pre-painted coils where mark-free forming is critical.” - Prof. Daniel Cho, Chair, Advanced Manufacturing Lab, University of Michigan

“Real-time closed-loop control—vision plus pass-gap adjustment—moves roll forming from ‘set-and-run’ to ‘sense-and-correct,’ which is essential for thin gauges below 0.6 mm.” - Matteo Rinaldi, Technical Director, Gasparini S.p.A.

“Retail-ready packaging and short runs demand rapid cassette changes and robust recipe management; software usability is as important as mechanics for 2025 buyers.”

Outils/ressources pratiques

- Roll design and simulation:

- COPRA RF : https://www.datam.de

- UBECO PROFIL : https://www.ubeco.com

- Altair Inspire/Form: https://www.altair.com

- Standards and guidelines:

- ASTM C645 (nonstructural steel framing): https://www.astm.org

- EN 1090 (execution of steel structures): https://standards.cen.eu

- ISO 13849-1 (functional safety): https://www.iso.org

- IEC 60204-1 (machine electrical safety): https://webstore.iec.ch

- Inspection and QA:

- Keyence vision/laser systems: https://www.keyence.com

- Micro‑Epsilon laser sensors: https://www.micro-epsilon.com

- Operations/maintenance:

- GMAO Fiix : https://www.fiixsoftware.com

- UpKeep CMMS : https://www.onupkeep.com

Implementation tip: Before purchase, conduct a witnessed FAT using your thinnest and thickest coils (e.g., 0.45–1.2 mm), verify changeover time, hole position CpK, twist/bow, cut-length accuracy at target speeds, and capture energy/ton data for ESG reporting.

Dernière mise à jour : 2025-10-23

Changelog : Added 5 new FAQs; inserted 2025 trends with benchmark table and citations; provided two recent case studies; included expert viewpoints; compiled actionable tools/resources with FAT tip tailored to keel roll forming machines.

Prochaine date de révision et déclencheurs : 2026-05-15 or earlier if major OEMs release new quick-change keel lines, standards (ASTM/EN/ISO) update, or new inline AI QA data becomes available.