Avec tous les choix disponibles, il est difficile de savoir par où commencer lorsque vous recherchez des machines de profilage de tôle. Avec cet article de blog, vous trouverez quatre conseils qui vous aideront à choisir la machine de formage de rouleaux métalliques qui répond le mieux à vos besoins.

Qu'est-ce que les machines de formage de rouleaux de tôle?

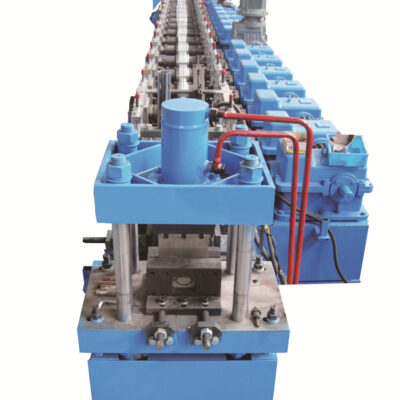

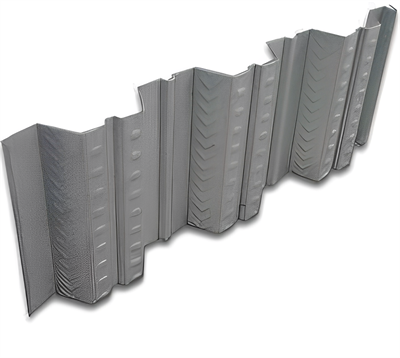

UN forme rouleau machine est un type de machine utilisé pour créer de longues tôles continues à partir de bobines de métal. Ces machines peuvent être utilisées pour créer une variété de formes et de tailles, et sont souvent utilisées dans l'industrie de la construction pour créer des toitures, des parements et d'autres matériaux de construction.

La plupart des machines sont conçues pour fonctionner avec des matériaux de faible épaisseur ou de faible épaisseur, mais certaines peuvent accueillir les deux. De plus, certaines machines sont conçues pour des métaux spécifiques, tels que l'aluminium ou l'acier, tandis que d'autres peuvent travailler avec plusieurs métaux.

Avantages des machines de formage de rouleaux de tôle

Posséder un machine de formage de rouleaux de tôle. Pour commencer, ces machines peuvent produire de grandes quantités de pièces très rapidement et avec une grande précision. De plus, ils sont très polyvalents et peuvent être utilisés pour créer une variété de formes et de tailles différentes.

Un autre grand avantage est qu'ils nécessitent très peu de temps d'installation et peuvent être facilement utilisés par à peu près n'importe qui. Cela les rend idéales pour les petites entreprises ou celles qui n'ont pas beaucoup d'expérience avec les équipements de fabrication.

Enfin, les machines de profilage de tôles sont relativement peu coûteuses à acheter et à entretenir, ce qui en fait un excellent investissement pour toute entreprise.

-

Machine de formage de rouleaux de poteau de vignoble

Machine de formage de rouleaux de poteau de vignoble -

Petit pain en acier de mesure légère formant la machine

Petit pain en acier de mesure légère formant la machine -

Machine de formage de rouleaux de panne Sigma à taille variable automatique

Machine de formage de rouleaux de panne Sigma à taille variable automatique -

Machine de formage de rouleaux de panne Z à taille variable automatique

Machine de formage de rouleaux de panne Z à taille variable automatique -

Machine de formage de rouleaux de pannes CZ à changement rapide entièrement automatique

Machine de formage de rouleaux de pannes CZ à changement rapide entièrement automatique -

Machine de formage de rouleaux de poteau de vignobles

Machine de formage de rouleaux de poteau de vignobles -

Rouleau de panne Omega formant la machine

Rouleau de panne Omega formant la machine -

Machine de formage de rouleaux d'angle L

Machine de formage de rouleaux d'angle L -

Rouleau d'acier de quille formant la machine

Rouleau d'acier de quille formant la machine

4 conseils pour acheter une machine de formage de rouleaux de tôle

Il existe de nombreuses options disponibles lorsqu'il s'agit d'acheter de nouvelles machines de profilage de tôle. Voici quelques conseils pour vous aider à choisir celui qui convient à votre entreprise :

- Déterminez votre budget

La première étape consiste à déterminer votre budget. Cela vous aidera à affiner vos options et à trouver une machine qui correspond à votre gamme de prix. Gardez à l'esprit que vous devrez peut-être acheter du matériel ou des accessoires supplémentaires, alors tenez-en compte également dans votre budget.

- Tenez compte de vos besoins

Ensuite, réfléchissez à l'utilisation que vous ferez de la machine. Avez-vous besoin d'une machine simple pour les projets légers ou de quelque chose de plus robuste pour les tâches lourdes ? Tenez compte des besoins de votre entreprise pour guider votre décision d'achat.

- Comparez les fonctionnalités et les avantages

Une fois que vous avez déterminé votre budget et vos besoins, il est temps de commencer à comparer différentes machines. Examinez les caractéristiques et les avantages de chaque option pour trouver celle qui convient le mieux à votre entreprise. Assurez-vous également de lire les avis en ligne pour avoir une idée de la satisfaction des autres clients vis-à-vis de leur achat.

- Obtenez des devis de plusieurs fournisseurs

Enfin, une fois que vous avez choisi la machine idéale pour votre entreprise, obtenez des devis de plusieurs fournisseurs avant de prendre votre décision d'achat finale. Cela vous aidera à vous assurer d'obtenir le meilleur prix possible sur le marché.

types de machines de formage de rouleaux de tôle

Il existe trois types de base de machines de profilage de tôle :

- Machines manuelles – Ce sont les moins chères et les plus polyvalentes. Ils peuvent être utilisés pour une variété de projets, mais nécessitent une plus grande implication de l'opérateur que les deux autres types.

- Machines CNC – Elles sont contrôlées par ordinateur et peuvent être programmées pour effectuer des tâches très spécifiques. Elles sont plus rapides et plus précises que les machines manuelles, mais aussi plus chères.

- Machines hybrides – Celles-ci combinent les caractéristiques des machines manuelles et CNC. Ils offrent le meilleur des deux mondes, mais ont un prix plus élevé que l'un ou l'autre type de machine seul.

facteurs importants des machines de formage de rouleaux de tôle

- Coût : Le coût initial de la machine est une considération importante, tout comme le coût de la maintenance et de l'exploitation.

- Capacité : La capacité des machines à produire la quantité requise de produit dans les délais requis est un facteur important à prendre en compte.

- Qualité : La capacité des machines à produire un produit de haute qualité est une considération importante.

- Flexibilité : La capacité des machines à produire une variété de produits, ou à être facilement modifiées pour produire de nouveaux produits, est une considération importante.

- Service et assistance : La disponibilité du service et de l'assistance du fabricant ou du distributeur est une considération importante .

Conclusion

Si vous recherchez des machines de profilage de tôle fiables et abordables, suivez ces conseils pour vous aider à trouver celle qui répond le mieux à vos besoins. Avec autant de machines différentes sur le marché, il peut être difficile de savoir laquelle vous convient le mieux. Mais en faisant vos recherches et en tenant compte de votre budget et de vos besoins spécifiques, vous serez en mesure de trouver une machine qui vous aidera à bien faire le travail.

FAQ

Comment appelle-t-on un rouleau à tôle ?

Les rouleaux métalliques sont une partie importante de chaque atelier d'usinage. Les rouleaux métalliques, également appelés rouleaux de tôle ou cintreuses à rouleaux métalliques, peuvent créer un large éventail d'arcs, de coudes, de cylindres et d'objets circulaires. Cet équipement est également une partie importante de la fabrication de matériaux sur mesure.

Foire aux questions (FAQ)

1) Comment dimensionner les machines de formage de rouleaux de tôle pour mon volume de production ?

- Adaptez la vitesse de ligne (m/min) et le temps de changement à vos tailles de lots. Pour 500–1 500 m/jour de SKU mixtes, priorisez les cassettes à changement rapide et les préréglages de recettes par rapport à la vitesse maximale. Pour 5 000+ m/jour d'un seul SKU, visez 80–120 m/min avec cisaille volante.

2) Quelles tolérances sont réalistes pour les profils de toiture/bardage ?

- Avec retour d'encodeur et cisaille volante à servomoteur : tolérance de longueur de coupe ±0,7–1,0 mm à 60–100 m/min ; position des trous ±0,5–0,8 mm avec perforation servo-électrique ; rectitude du profil ≤1,5 mm par 1 000 mm.

3) Quels matériaux et épaisseurs fonctionnent le mieux ?

- GI/GL (acier galvanisé ou zingué-aluminium) 0,3–1,2 mm courants ; aluminium 0,5–1,0 mm ; inox nécessite des matériaux de rouleaux dédiés et une conception de passes. Les bobines pré-peintes bénéficient de surfaces de rouleaux en polyuréthane ou chrome dur.

4) Que doit inclure le test d'acceptation en usine (FAT) ?

- Vérifiez la tolérance de longueur de coupe à la vitesse cible, la limite de hauteur de bavure, le CpK de position des trous, la rectitude des panneaux, l'intensité énergétique (kWh/t), le niveau de bruit à 1 m, la précision de rappel des recettes, et la conformité sécurité (ISO 12100, IEC 60204-1).

5) Comment comparer le coût total de possession (TCO) entre machines ?

- Combinez le capex avec les consommables, l'énergie (kWh/t), le taux de rebut, les arrêts planifiés, la main-d'œuvre de changement, et les délais de pièces de rechange. Une réduction de 1 % des rebuts sur bobines GI compense souvent un prix d'achat plus élevé en 12–18 mois.

2025 Tendances de l'industrie pour les profileuses de tôle

- Écosystèmes à changement rapide : L'outillage à cassettes et le réglage automatique de largeur réduisent les changements à moins de 10–15 minutes.

- Perforation servo-électrique : Moins de bruit, trous plus nets, tolérance positionnelle plus serrée ; unités hydrauliques éliminées sur lignes à calibre léger.

- Vision et métrologie laser en ligne : Contrôles en temps réel de la longueur de coupe, du décalage des trous et de la hauteur de bavure sur chant pour réduire les reprises.

- Métriques énergie et ESG : Les acheteurs suivent kWh/t et taux de rebut ; variateurs régénératifs et moteurs haute efficacité adoptés en standard.

- Flux numériques : Recettes pilotées par BIM/ERP et tickets de production à code-barres réduisent les erreurs de configuration et accélèrent les démarrages de ligne.

Instantané des benchmarks 2025

| ICP | 2023 Typique | 2025 Meilleure catégorie | Pourquoi c'est important | Source |

|---|---|---|---|---|

| Temps de changement (profil/cassette) | 25-40 min | 8–12 min | Meilleur TRS pour production à fort mélange | Données de démonstration OEM ; notes de cas utilisateurs |

| Précision longueur de coupe à 80 m/min | ±1,5 mm | ±0,7–1,0 mm | Moins de problèmes d'ajustement sur site | Pratiques EN 1090 ; spécifications OEM |

| Tolérance sur la position du trou | ±1,0–1,5 mm | ±0,5-0,8 mm | Alignement plus rapide pour l'installation MEP | Applications des fournisseurs de vision en ligne |

| Taux de rebut (GI 0,5–0,8 mm) | 2,0–3,5 % | 0,8–1,5 % | Réductions des coûts de matériaux et gains ESG | Notes Keyence/Micro-Epsilon |

| Intensité énergétique (kWh/tonne) | 150–190 | 110-140 | OpEx réduite, durabilité | Guides d'efficacité ABB/Siemens |

| Adoption du contrôle qualité en ligne | ~20-30% | 45-60% | Prévention des défauts en temps réel | Enquêtes sur l'adoption par les fournisseurs |

Références autorisées :

- Évaluation des risques ISO 12100 : https://www.iso.org

- IEC 60204-1 Electrical Safety: https://webstore.iec.ch

- Aperçu du règlement Machines de l'UE : https://ec.europa.eu

- Optimisation énergétique ABB Drives : https://new.abb.com/drives

- Efficacité des mouvements/automation Siemens : https://new.siemens.com

- Systèmes d'inspection en ligne Keyence : https://www.keyence.com

- Capteurs de déplacement/laser Micro-Epsilon : https://www.micro-epsilon.com

Derniers cas de recherche

Étude de cas 1 : Réduction des pertes de changement de série dans les profils de toiture haute mixité (2025)

Contexte : Un fabricant régional produisait 6 profils de toiture et bardage en petites séries, perdant plus de 18 % de disponibilité due aux changements de série.

Solution : Mise en œuvre d'outillage à cassettes, recettes HMI déclenchées par code-barres et cisaillage volant à servomoteur ; ajout d'une caméra en ligne pour vérifier automatiquement la longueur de coupe et la position des trous.

Résultats : Temps de changement de série réduit de 32 à 11 minutes ; TRI amélioré de 12,7 % ; rebut passé de 2,8 % à 1,4 % ; ROI en 14 mois.

Étude de cas 2 : Améliorations énergétiques et acoustiques grâce au poinçonnage à servomoteur (2024)

Contexte : Le poinçonnage hydraulique générait un bruit élevé et une consommation énergétique croissante sur une ligne de tôles fines.

Solution : Remplacement de l'unité hydraulique par un poinçon servo-électrique avec package de récupération d'énergie ; optimisation de la progression des passes pour GI 0,55–0,9 mm.

Résultats : Bruit réduit de 6–8 dBA ; intensité énergétique diminuée de 16 % ; interventions de maintenance en baisse de 28 % grâce à l'élimination des fuites et vannes.

Avis d'experts

- Priya Natarajan, Directrice d'usine, Fabricant d'enveloppes de bâtiment

« Pour les acheteurs de machines de formage de rouleaux de tôle, les changements de série en moins de 12 minutes comptent plus que la vitesse annoncée. C'est là que se gagne la capacité quotidienne. » - Marco Santori, Directeur technique, Intégrateur de systèmes de toiture

« Le poinçonnage servo-électrique associé à des cisailles synchronisées par encodeur est devenu un standard. Sans cela, il est difficile d'atteindre une longueur de coupe à ±1 mm et des tolérances serrées sur les trous à vitesse élevée. » - Dr Lin Qiu, Professeure associée, Fabrication avancée

« La métrologie en ligne boucle la qualité. Lorsque la vision vérifie en temps réel le décalage des trous et la hauteur de bavure, le rebut diminue et les installateurs cessent de lutter contre les problèmes d'ajustement. »

Outils/ressources pratiques

- Conception rouleaux et simulation : COPRA RF (https://www.datam.de), UBECO PROFIL (https://www.ubeco.com), Altair Inspire/Form (https://www.altair.com)

- Normes et conformité : ISO 12100 (https://www.iso.org), IEC 60204-1 (https://webstore.iec.ch), Règlement Machines UE (https://ec.europa.eu)

- Contrôle qualité et mesure en ligne : Vision/laser Keyence (https://www.keyence.com), Capteurs Micro-Epsilon (https://www.micro-epsilon.com)

- Maintenance/TRI : UpKeep CMMS (https://www.onupkeep.com), Fiix CMMS (https://www.fiixsoftware.com)

Astuce de mise en œuvre : Dans votre cahier des charges et lors des essais en usine (FAT), spécifiez longueur de coupe ±1,0 mm à vitesse cible, position des trous ±0,8 mm, hauteur de bavure ≤0,05 mm, changement de série ≤12 minutes, reporting de l'intensité énergétique (kWh/t) et bruit maximal ≤80 dBA à 1 m.

Dernière mise à jour : 2025-10-23

Changelog : Ajout de 5 FAQ, tableau des tendances 2025 avec repères et sources, deux études de cas récentes, trois avis d'experts, et outils/ressources sélectionnés avec une astuce actionable pour cahier des charges/essais en usine.

Prochaine date de révision et déclencheurs : 2026-05-20 ou avant en cas de nouvelles mises à jour CE/Règlement Machines, sorties majeures OEM sur outillage à cassettes/poinçonnage servo ou repères actualisés pour énergie et rebut.